电子部件以及电子部件的制造方法与流程

1.本发明涉及电子部件以及电子部件的制造方法。

背景技术:

2.作为电子部件,可使用在具有内部电极的电子部件坯体设置了外部电极的电子部件。

3.这样的电子部件包含层叠陶瓷电容器、电解电容器。

4.在专利文献1公开了一种层叠电容器的制造方法。

5.在专利文献1中,在长方体形状的坯体的第1侧面以及第2侧面转印或者印刷导电性膏而形成第1端子部,并且将与第1侧面以及第2侧面相邻的第3侧面以及第4侧面浸渍于导电性膏而形成第2端子部。

6.在专利文献2公开了一种层叠陶瓷电子部件。

7.在专利文献2中,在成为层叠陶瓷坯体的主面的层叠体的主面,通过丝网印刷、凹版印刷等印刷延伸部用的导电性膏,并使其干燥而形成了延伸部。然后,通过浸渍涂敷形成了包裹部。

8.在先技术文献

9.专利文献

10.专利文献1:日本特开2010

‑

147430号公报

11.专利文献2:日本特开2009

‑

253010号公报

技术实现要素:

12.发明要解决的课题

13.在专利文献1中,通过单独地进行导电性膏的转印或者印刷以及导电性膏的浸渍这两个工序,从而形成了端子电极。

14.在专利文献2中,通过印刷形成了延伸部,并通过浸渍形成了包裹部。

15.即,在专利文献1以及2中的任一者中,均单独地进行印刷以及浸渍这两个工序而形成了外部电极。在该情况下,需要在进行下一个工序之前使其干燥,由此在外部电极形成界面而产生界面电阻,存在外部电极的esr会上升这样的问题。

16.此外,由于单独地进行印刷以及浸渍这两个工序,从而存在工序变得复杂并且生产率变差这样的问题。

17.因此,本发明的目的在于,提供一种外部电极的esr低的电子部件,以及提供一种容易形成外部电极的电子部件的制造方法。

18.用于解决课题的技术方案

19.本发明的电子部件的特征在于,具备:长方体状的电子部件坯体,具有内部电极;第1外部电极,形成在上述电子部件坯体的第1端面以及底面,并与从上述第1端面露出的上述内部电极电连接;以及第2外部电极,形成在上述电子部件坯体的第2端面以及底面,并与

从上述第2端面露出的上述内部电极电连接,上述第1外部电极是形成在上述第1端面以及上述底面的电极一体化而成的,上述第1端面处的电极厚度比上述底面处的电极厚度薄,上述第2外部电极是形成在上述第2端面以及上述底面的电极一体化而成的,上述第2端面处的电极厚度比上述底面处的电极厚度薄。

20.本发明的电子部件的制造方法的第1方式的特征在于,具备:准备具有内部电极的长方体状的电子部件坯体的工序;在上述电子部件坯体的第1端面丝网印刷电极膏,并在上述第1端面以及底面形成第1外部电极,使得上述第1端面处的电极厚度比上述底面处的电极厚度薄的工序;以及在上述电子部件坯体的第2端面丝网印刷电极膏,并在上述第2端面以及底面形成第2外部电极,使得上述第2端面处的电极厚度比上述底面处的电极厚度薄的工序。

21.本发明的电子部件的制造方法的第2方式的特征在于,具备:准备具有内部电极的长方体状的电子部件坯体的工序;在上述电子部件坯体的第1端面丝网印刷电极膏,同时在上述电子部件坯体的底面也赋予电极膏,将形成在上述第1端面以及上述底面的电极一体化,形成上述第1端面处的电极厚度比上述底面处的电极厚度薄的第1外部电极的工序;以及在上述电子部件坯体的第2端面丝网印刷电极膏,同时在上述电子部件坯体的底面也赋予电极膏,将形成在上述第2端面以及上述底面的电极一体化,形成上述第2端面处的电极厚度比上述底面处的电极厚度薄的第2外部电极的工序。

22.发明效果

23.根据本发明,通过将形成在电子部件坯体的端面以及底面的电极一体化,从而能够防止在端面和底面的外部电极之间形成界面而产生界面电阻,因此能够降低外部电极的esr。

24.此外,通过使端面的电极厚度变得比底面的电极厚度薄,从而能够使电子部件的尺寸精度提高。

25.此外,能够提供一种容易形成外部电极的电子部件的制造方法。

附图说明

26.图1是示意性地示出第1实施方式的电解电容器的一个例子的立体图。

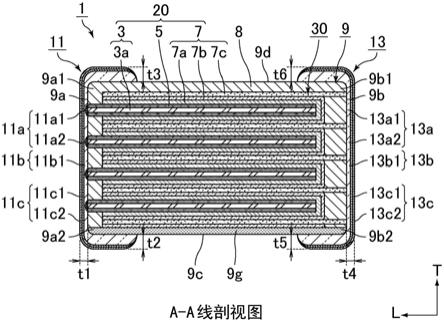

27.图2是图1所示的电解电容器的a

‑

a线剖视图。

28.图3是示意性地示出电解电容器的lt面中的尺寸关系的侧视图。

29.图4是示意性地示出电解电容器的wt面中的尺寸关系的侧视图(端面图)。

30.图5是示意性地示出电解电容器的lw面中的尺寸关系的俯视图。

31.图6是示意性地示出电解电容器的lw面中的尺寸关系的仰视图。

32.图7是示意性地示出第2实施方式的电解电容器的一个例子的剖视图。

33.图8是示意性地示出第3实施方式的层叠陶瓷电子部件的一个例子的剖视图。

34.图9是示意性地示出第4实施方式的层叠陶瓷电子部件的一个例子的剖视图。

35.图10的(a)、图10的(b)以及图10的(c)是示意性地示出外部电极的形成工序的顺序的工序图。

36.图11的(a)、图11的(b)以及图11的(c)是示意性地示出外部电极的形成工序的顺序的工序图。

37.图12是示意性地示出在外部电极的形成工序中使用的丝网印刷版为图案网眼的例子的工序图。

具体实施方式

38.以下,对本发明的电子部件以及电子部件的制造方法进行说明。

39.然而,本发明并不限定于以下的结构,能够在不变更本发明的主旨的范围内适当地变更而进行应用。另外,将以下记载的本发明的各实施方式的优选的结构组合了两个以上的结构也还是本发明。

40.作为本发明的电子部件的一个例子,可列举电解电容器和层叠陶瓷电子部件。

41.首先,对作为本发明的电子部件的一个例子的电解电容器进行说明。

42.在作为本发明的电子部件的电解电容器中,优选地,电子部件坯体由具有内部电极的长方体状的树脂成型体构成。

43.此外,优选地,电子部件坯体由长方体状的树脂成型体构成,该长方体状的树脂成型体具备:层叠体,包含电容器元件,该电容器元件包含在表面具有电介质层的阳极以及与阳极对置的阴极;以及密封树脂,对层叠体的周围进行密封,阳极以及阴极为内部电极。

44.将以下说明的实施方式的电解电容器称为第1实施方式的电解电容器。

45.图1是示意性地示出第1实施方式的电解电容器的一个例子的立体图。

46.在图1示出了构成电解电容器1的长方体状的树脂成型体9。

47.树脂成型体9相当于电子部件坯体。

48.树脂成型体9具有长度方向(l方向)、宽度方向(w方向)、厚度方向(t方向),并具备在长度方向上对置的第1端面9a以及第2端面9b。

49.树脂成型体9具备在厚度方向上对置的底面9c以及上表面9d。底面9c是电解电容器1的成为安装面的一侧的面。

50.此外,树脂成型体9具备在宽度方向上对置的第1侧面9e以及第2侧面9f。

51.第1外部电极11在第1端面9a以及底面9c一体化形成。在图1所示的电解电容器1中,第1外部电极11还进一步一体化形成在上表面9d、第1侧面9e以及第2侧面9f。

52.第2外部电极13在第2端面9b以及底面9c一体化形成。在图1所示的电解电容器1中,第2外部电极13还进一步一体化形成在上表面9d、第1侧面9e以及第2侧面9f。

53.另外,在本说明书中,将电子部件、电解电容器以及树脂成型体、和后述的层叠陶瓷电子部件以及层叠体的沿着长度方向(l方向)以及厚度方向(t方向)的面称为lt面,将沿着长度方向(l方向)以及宽度方向(w方向)的面称为lw面,将沿着厚度方向(t方向)以及宽度方向(w方向)的面称为wt面。

54.图2是图1所示的电解电容器的a

‑

a线剖视图。

55.电容器元件20包含在表面具有电介质层5的阳极3和与阳极3对置的阴极7。

56.将多个电容器元件20层叠而成为层叠体30,层叠体30的周围被密封树脂8密封而成为树脂成型体9。在层叠体30中,层叠的电容器元件20之间也可以经由导电性粘接剂(未图示)相互接合。

57.在树脂成型体9的第1端面9a形成有第1外部电极11,第1外部电极11与从第1端面9a露出的阳极3电连接。

58.在树脂成型体9的第2端面9b形成有第2外部电极13,第2外部电极13与从第2端面9b露出的阴极7电连接。

59.构成电容器元件20的阳极3在中心具有阀作用金属箔3a,在表面具有蚀刻层等多孔质层(未图示)。在多孔质层的表面设置有电介质层5。

60.作为阀作用金属,例如可列举铝、钽、铌、钛、锆、镁、硅等金属单质、或者包含这些金属的合金等。其中,优选铝或者铝合金。

61.阀作用金属的形状没有特别限定,但是优选为平板状,更优选为箔状。此外,多孔质层优选为通过盐酸等进行了蚀刻处理的蚀刻层。

62.蚀刻前的阀作用金属箔的厚度优选为60μm以上,且优选为180μm以下。此外,优选在蚀刻处理后未被蚀刻的阀作用金属箔(芯部)的厚度为10μm以上,且优选为70μm以下。多孔质层的厚度可配合电解电容器所要求的耐电压、静电电容而进行设计,但是优选将阀作用金属箔的两侧的多孔质层相加为10μm以上,且优选为120μm以下。

63.阳极3被引出到树脂成型体9的第1端面9a并与第1外部电极11电连接。

64.电介质层优选由上述阀作用金属的氧化被膜构成。例如,在作为阀作用金属基体而使用铝箔的情况下,通过在包含硼酸、磷酸、己二酸、或者它们的钠盐、铵盐等的水溶液中进行阳极氧化,从而能够形成成为电介质层的氧化被膜。

65.电介质层沿着多孔质层的表面形成,由此形成有细孔(凹部)。电介质层的厚度可配合电解电容器所要求的耐电压、静电电容而进行设计,但是优选为10nm以上,且优选为100nm以下。

66.构成电容器元件20的阴极7是将形成在电介质层5上的固体电解质层7a、形成在固体电解质层7a上的导电层7b、以及形成在导电层7b上的阴极引出层7c层叠而成的。

67.作为阴极的一部分而设置有固体电解质层的、本实施方式的电解电容器可以说是固体电解电容器。

68.作为构成固体电解质层的材料,例如可列举以吡咯类、噻吩类、苯胺类等为骨架的导电性高分子等。作为以噻吩类为骨架的导电性高分子,例如可列举pedot[聚(3,4

‑

乙撑二氧噻吩)],也可以是与成为掺杂剂的聚苯乙烯磺酸(pss)复合化的pedot:pss。

[0069]

固体电解质层例如通过使用包含3,4

‑

乙撑二氧噻吩等的单体的处理液在电介质层的表面形成聚(3,4

‑

乙撑二氧噻吩)等的聚合膜的方法、将聚(3,4

‑

乙撑二氧噻吩)等聚合物的分散液涂敷在电介质层的表面并使其干燥的方法等来形成。另外,优选地,在形成了填充细孔(凹部)的内层用的固体电解质层之后,形成被覆电介质层整体的外层用的固体电解质层。

[0070]

固体电解质层能够通过利用海绵转印、丝网印刷、喷涂、分配器、喷墨印刷等将上述的处理液或者分散液涂敷在电介质层上,从而形成在给定的区域。固体电解质层的厚度优选为2μm以上,且优选为20μm以下。

[0071]

导电层为了使固体电解质层和阴极引出层电连接以及机械连接而设置。例如,优选为通过赋予像碳膏、石墨烯膏、银膏那样的导电性膏而形成的碳层、石墨烯层或者银层。此外,也可以是在碳层、石墨烯层上设置了银层的复合层、混合了碳膏、石墨烯膏和银膏的混合层。

[0072]

导电层能够通过如下方式来形成,即,通过海绵转印、丝网印刷、喷涂、分配器、喷

墨印刷等将碳膏等导电性膏形成在固体电解质层上。另外,优选在导电层干燥前的具有粘性的状态下层叠下一个工序的阴极引出层。导电层的厚度优选为2μm以上,且优选为20μm以下。

[0073]

阴极引出层能够由金属箔或者印刷电极层形成。

[0074]

在金属箔的情况下,优选包含选自由al、cu、ag以及以这些金属为主成分的合金构成的组的至少一种金属。若金属箔包含上述的金属,则能够使金属箔的电阻值降低,能够使esr降低。

[0075]

此外,作为金属箔,也可以使用通过溅射、蒸镀等成膜方法在表面镀覆了碳或镀覆了钛的金属箔。更优选使用镀覆了碳的al箔。金属箔的厚度没有特别限定,但是从制造工序中的操作性、小型化以及使esr降低的观点出发,优选为20μm以上,且优选为50μm以下。

[0076]

在印刷电极层的情况下,能够通过利用海绵转印、丝网印刷、喷涂、分配器、喷墨印刷等将电极膏形成在导电层上,从而在给定的区域形成阴极引出层。作为电极膏,优选以ag、cu或者ni为主成分的电极膏。在将阴极引出层设为印刷电极层的情况下,能够使印刷电极层的厚度比使用金属箔的情况薄,在丝网印刷的情况下,也能够设为2μm以上且20μm以下的厚度。

[0077]

阴极引出层7c被引出到树脂成型体9的第2端面9b并与第2外部电极13电连接。

[0078]

构成树脂成型体9的密封树脂8至少包含树脂,优选包含树脂以及填料。作为树脂,例如,优选使用环氧树脂、酚醛树脂、聚酰亚胺树脂、硅酮树脂、聚酰胺树脂、液晶聚合物等。关于密封树脂8的形态,固态树脂、液状树脂均能够使用。此外,作为填料,例如,优选使用二氧化硅粒子、氧化铝粒子、金属粒子等。更优选使用固态环氧树脂和酚醛树脂中包含二氧化硅粒子的材料。

[0079]

作为树脂成型体的成型方法,在使用固态密封材料的情况下,优选使用压缩模塑、传递模塑等树脂模塑,更优选使用压缩模塑。此外,在使用液状密封材料的情况下,优选使用分配法、印刷法等成型方法。优选通过压缩模塑用密封树脂8对包含阳极3、电介质层5以及阴极7的电容器元件20的层叠体30进行密封而做成为树脂成型体9。

[0080]

树脂成型体9具有长方体状,具有成为lw面的上表面9d、底面9c、成为lt面的第1侧面9e、第2侧面9f、以及成为wt面的第1端面9a、第2端面9b。

[0081]

在树脂成型体9的底部设置有支承基板9g,支承基板9g的底部表面成为树脂成型体9的底面9c。

[0082]

支承基板为了使层叠多个电容器元件而成的层叠体一体化而设置,优选由玻璃环氧基板构成。

[0083]

树脂成型体9通过树脂模塑后的滚筒研磨而在上表面角部9a1、9b1以及底面角部9a2、9b2形成有成为倒角的r(曲率半径)。在树脂成型体的情况下,比陶瓷坯体柔软,难以通过滚筒研磨来形成角部的r,但是通过调整介质的组成、粒径、形状、滚筒的处理时间等,从而能够将r形成得小。另外,由于密封树脂8和支承基板9g的硬度之差(密封树脂<支承基板),上表面角部9a1、9b1的r(曲率半径)变得比底面角部9a2、9b2的r(曲率半径)大。

[0084]

以下,对电解电容器具备的外部电极的结构进行详细说明。

[0085]

第1外部电极11是形成在第1端面9a以及底面9c的电极一体化而成的,第1端面9a中的电极厚度(图2中双箭头t1所示的厚度)变得比底面9c中的电极厚度(图2中双箭头t2所

示的厚度)薄。

[0086]

进而,如图1、图2所示,第1外部电极11还进一步一体化形成在上表面9d、第1侧面9e以及第2侧面9f。

[0087]

第1端面9a中的电极厚度(图2中双箭头t1所示的厚度)变得比第1外部电极11的上表面9d中的电极厚度(图2中双箭头t3所示的厚度)薄。

[0088]

此外,第1端面9a中的电极厚度(图2中双箭头t1所示的厚度)变得比第1外部电极11的第1侧面9e中的电极厚度(后述的图4~图6中双箭头we11所示的厚度)薄,且变得比第2侧面9f中的电极厚度(后述的图4~图6中双箭头wf11所示的厚度)薄。

[0089]

与第1外部电极11同样地,第2外部电极13是形成在第2端面9b以及底面9c的电极一体化而成的,第2端面9b中的电极厚度(图2中双箭头t4所示的厚度)变得比底面9c中的电极厚度(图2中双箭头t5所示的厚度)薄。

[0090]

进而,如图1、图2所示,第2外部电极13还进一步一体化形成在上表面9d、第1侧面9e以及第2侧面9f。

[0091]

第2端面9b中的电极厚度(图2中双箭头t4所示的厚度)变得比第2外部电极13的上表面9d中的电极厚度(图2中双箭头t6所示的厚度)薄。

[0092]

此外,第2端面9b中的电极厚度(图2中双箭头t4所示的厚度)变得比第2外部电极13的第1侧面9e中的电极厚度(后述的图4~图6中双箭头we13所示的厚度)薄,且变得比第2侧面9f中的电极厚度(后述的图4~图6中双箭头wf13所示的厚度)薄。

[0093]

在端面、上表面、底面中的任一者中,外部电极的电极厚度均为从树脂成型体(电子部件坯体)的表面到外部电极表面的厚度。

[0094]

图2所示的电解电容器1的外部电极具备内层镀敷层、树脂电极层以及外层镀敷层,外部电极的厚度为内层镀敷层、树脂电极层以及外层镀敷层的厚度的合计。

[0095]

另外,在图1以及图2所示的电解电容器中,底面处的电极厚度和上表面处的电极厚度相同,因此无论与端面处的电极厚度比较厚度的对象是底面的电极还是上表面的电极,比较的结果均相同,但是也存在底面处的电极厚度和上表面处的电极厚度不同的情况,在该情况下,将端面的电极厚度与底面和上表面处的电极厚度薄的一者进行比较。

[0096]

第1外部电极11形成在第1端面9a、底面9c、上表面9d、第1侧面9e以及第2侧面9f上,由此在外观上是形成在第1端面及其相邻的四个面的狗骨状,剖面为

“コ”

字状(c字状)。另外,也可以是形成在第1端面9a以及底面9c的l字状。

[0097]

此外,第2外部电极13形成在第2端面9b、底面9c、上表面9d、第1侧面9e以及第2侧面9f上,由此在外观上是形成在第2端面及其相邻的四个面的狗骨状,剖面为

“コ”

字状(c字状)。另外,也可以是形成在第2端面9b以及底面9c的l字形状。

[0098]

如上所述,通过将形成在电子部件坯体的端面以及底面的电极一体化,从而能够防止在端面和底面的外部电极之间形成界面而产生界面电阻,因此能够降低外部电极的esr。

[0099]

此外,由于端面的电极厚度变得比底面的电极厚度薄,从而能够使电子部件的尺寸精度提高,特别是,能够使电子部件的长度方向(l方向)的尺寸精度提高。

[0100]

第1外部电极以及第2外部电极优选具有包含导电成分和树脂成分的树脂电极层。此外,优选地,除了树脂电极层以外还具备内层镀敷层以及外层镀敷层。

[0101]

以下,参照图2对具备内层镀敷层、树脂电极层以及外层镀敷层的第1外部电极以及第2外部电极进行说明。

[0102]

此外,图2所示的树脂电极层是通过电极膏的丝网印刷而形成的印刷树脂电极层。

[0103]

在图2示出了电解电容器1具备的第1外部电极11以及第2外部电极13的层结构。

[0104]

第1外部电极11包含内层镀敷层11a、树脂电极层11b、外层镀敷层11c。内层镀敷层11a包含ni镀敷层11a1和ag镀敷层11a2。外层镀敷层11c包含ni镀敷层11c1和sn镀敷层11c2。树脂电极层11b包含ag印刷树脂电极层11b1。

[0105]

第2外部电极13包含内层镀敷层13a、树脂电极层13b、外层镀敷层13c。内层镀敷层13a包含ni镀敷层13a1和ag镀敷层13a2。外层镀敷层13c包含ni镀敷层13c1和sn镀敷层13c2。树脂电极层13b包含ag印刷树脂电极层13b1。

[0106]

内层镀敷层11a的ni镀敷层11a1优选通过锌酸盐处理来形成。即,在对从树脂成型体9的第1端面9a露出的阳极3的铝箔的表面进行碱性蚀刻而除去了阳极3的氧化被膜之后,进行zn镀敷。接下来,通过进行基于无电解ni镀敷的置换镀敷,从而形成ni镀敷层11a1。

[0107]

内层镀敷层13a的ni镀敷层13a1也能够通过与ni镀敷层11a1同样的方法来形成,但是可以不进行锌酸盐处理。不过,在阴极引出层7c包含al的情况下,优选进行锌酸盐处理。

[0108]

内层镀敷层的ag镀敷层11a2、13a2为了防止ni镀敷层11a1、13a1的氧化而形成,在不使进行了无电解ni镀敷的层接触到大气的情况下连续地进行ag电解镀敷。

[0109]

树脂电极层11b、13b包含导电成分和树脂成分。

[0110]

作为导电成分,优选作为主成分而包含ag、cu、ni、sn等,作为树脂成分,优选作为主成分而包含环氧树脂、酚醛树脂等。

[0111]

优选地,树脂电极层包含67重量%以上且97重量%以下的导电成分,包含3重量%以上且33重量%以下的树脂成分。

[0112]

此外,更优选地,包含72重量%以上且95重量%以下的导电成分,包含5重量%以上且28重量%以下的树脂成分。

[0113]

此外,更优选地,包含78重量%以上且95重量%以下的导电成分,包含5重量%以上且22重量%以下的树脂成分。

[0114]

进而,进一步优选地,包含79重量%以上且89重量%以下的导电成分,包含11重量%以上且21重量%以下的树脂成分。

[0115]

此外,树脂电极层优选是通过电极膏的丝网印刷而形成的印刷树脂电极层。在此,电极膏是包含作为导电成分而包含ag的ag填料和树脂的ag电极膏,更优选是通过丝网印刷而形成的ag印刷树脂电极层。

[0116]

若树脂电极层为印刷树脂电极层,则与通过浸渍来形成电极膏的情况相比,能够使第1端面以及第2端面处的外部电极平坦。即,第1外部电极以及第2外部电极的膜厚均匀性提高。

[0117]

优选地,在如图2所示的剖视图中测定了第1外部电极以及第2外部电极的平坦性的情况下,从树脂成型体的第1端面测定的第1外部电极的厚度的偏差以及从树脂成型体的第2端面测定的第2外部电极的厚度的偏差为10μm以下。此外,更优选厚度的偏差为8μm以下。进而,进一步优选厚度的偏差为5μm以下。

[0118]

此外,在树脂电极层是通过电极膏的丝网印刷而形成的印刷树脂电极层的情况下,优选地,电极膏包含60重量%以上且95重量%以下的导电成分,包含3重量%以上且30重量%以下的树脂成分。

[0119]

此外,更优选地,包含65重量%以上且90重量%以下的导电成分,包含5重量%以上且25重量%以下的树脂成分。

[0120]

此外,更优选地,包含70重量%以上且90重量%以下的导电成分,包含5重量%以上且20重量%以下的树脂成分。

[0121]

进而,进一步优选地,包含75重量%以上且85重量%以下的导电成分,包含10重量%以上且20重量%以下的树脂成分。

[0122]

电极膏也可以包含有机溶剂,作为有机溶剂,优选使用乙二醇醚类的溶剂。例如,可列举二甘醇单丁醚、二甘醇单苯醚等。

[0123]

此外,根据需要,也可以使用不足5重量%的添加剂。添加剂对于电极膏的流变性,特别是,触变性的调整是有用的。

[0124]

另外,在本实施方式中使用的电极膏的粘度优选比在通常的丝网印刷中使用的电极膏的粘度高。若将在通常的丝网印刷中使用的电极膏的粘度设为1,则在本实施方式中使用的电极膏的粘度优选为1.2~2.0。即,在通过同时进行后述的树脂成型体向电极膏的浸渍和丝网印刷而进行第1端面和底面、上表面、侧面的一体化形成的情况下,优选电极膏的粘度高。

[0125]

外层镀敷层11c、13c的ni镀敷层11c1、13c1主要为了提高耐湿性而形成,sn镀敷层11c2、13c2主要为了提高焊接性而形成。

[0126]

图3是示意性地示出电解电容器的lt面中的尺寸关系的侧视图。

[0127]

在图3仅示出了电解电容器1的树脂成型体9、第1外部电极11以及第2外部电极13。

[0128]

在图3中,用双箭头l示出了电解电容器1的长度,用双箭头t示出了电解电容器1的厚度。

[0129]

在图3中,分别用双箭头ec11、tc11示出了树脂成型体9的底面9c中的第1外部电极11的长度、厚度,分别用双箭头ed11、td11示出了树脂成型体9的上表面9d中的第1外部电极11的长度、厚度。

[0130]

此外,分别用双箭头ec13、tc13示出了树脂成型体9的底面9c中的第2外部电极13的长度、厚度,分别用双箭头ed13、td13示出了树脂成型体9的上表面9d中的第2外部电极13的长度、厚度。

[0131]

此外,用双箭头la11示出了树脂成型体9的第1端面9a中的第1外部电极11的厚度,用双箭头lb13示出了树脂成型体9的第2端面9b中的第2外部电极13的厚度。

[0132]

图4是示意性地示出电解电容器的wt面中的尺寸关系的侧视图(端面图)。

[0133]

图4示出为从第1端面9a侧观察了电解电容器1的图,但是即使从第2端面9b侧观察,作为图也是同样的。

[0134]

在图4中,用双箭头w示出了电解电容器1的宽度,用双箭头t示出了电解电容器1的厚度。

[0135]

在图4中,分别用双箭头tc11、td11示出了树脂成型体9的底面9c、上表面9d中的第1外部电极11的厚度。此外,分别用双箭头we11、wf11示出了树脂成型体9的第1侧面9e、第2

侧面9f中的第1外部电极11的厚度(宽度方向厚度)。

[0136]

图5是示意性地示出电解电容器的lw面中的尺寸关系的俯视图,图6是示意性地示出电解电容器的lw面中的尺寸关系的仰视图。

[0137]

图5是从上表面9d侧观察了电解电容器1的图,图6是从底面9c侧观察了电解电容器1的图。

[0138]

分别用双箭头we13、wf13示出了树脂成型体9的第1侧面9e、第2侧面9f中的第2外部电极13的厚度(宽度方向厚度)。

[0139]

关于图5以及图6所示的其它的各尺寸,与参照图3以及图4说明的尺寸相同。

[0140]

上述的各图所示的各尺寸的优选的范围的例子如下。

[0141]

电解电容器的尺寸

[0142]

l尺寸:3.4mm以上且3.8mm以下,代表值为3.5mm

[0143]

w尺寸:2.7mm以上且3.0mm以下,代表值为2.8mm

[0144]

t尺寸:0.8mm以上且2.0mm以下,代表值为1.9mm

[0145]

外部电极的尺寸

[0146]

la11、la13尺寸(第1外部电极、第2外部电极的端面厚度尺寸):0.005mm以上且0.06mm以下,代表值为0.03mm

[0147]

ed11、ed13尺寸(第1外部电极、第2外部电极的上表面长度尺寸):0.2mm以上且0.7mm以下,代表值为0.5mm

[0148]

ec11、ec13尺寸(第1外部电极、第2外部电极的底面长度尺寸):0.2mm以上且0.7mm以下,代表值为0.5mm

[0149]

we11、wf11、we13、wf13尺寸(第1外部电极、第2外部电极的宽度方向厚度尺寸):0.05mm以上且0.2mm以下,代表值为0.1mm

[0150]

te11、tc13尺寸(第1外部电极、第2外部电极的底面厚度尺寸):0.05mm以上且0.2mm以下,代表值为0.1mm

[0151]

td11、td13尺寸(第1外部电极、第2外部电极的上表面厚度尺寸):0.05mm以上且0.2mm以下,代表值为0.1mm

[0152]

关于图3~图6所示的各尺寸的定义、以及各尺寸的优选的范围,在后述的其它电解电容器的实施方式、层叠陶瓷电子部件的实施方式中,在电子部件的尺寸上不同。例如,ed11、ed13、ec11、ec13分别优选设为电子部件的l尺寸的1/10~1/5的范围,td11、te11、td13、te13分别优选设为电子部件的t尺寸的1/20~1/10的范围,la11、lb1 3分别优选设为电子部件的l尺寸的1/60~1/30的范围。

[0153]

接下来,对作为本发明的电子部件的另一个实施方式的电解电容器进行说明。

[0154]

将该实施方式的电解电容器称为第2实施方式的电解电容器。

[0155]

第2实施方式的电解电容器除了不具有支承基板以外,具有与第1实施方式的电解电容器同样的结构。

[0156]

图7是示意性地示出第2实施方式的电解电容器的一个例子的剖视图。

[0157]

图7所示的电解电容器2在树脂成型体9的底部未设置支承基板,树脂成型体9的底面9c成为密封树脂8的表面。

[0158]

其它结构是与图2所示的电解电容器1同样的结构,因此省略它们的详细的说明。

[0159]

虽然上述的本发明的电子部件的各实施方式涉及的电解电容器是具有固体电解质层的固体电解电容器,但是也可以是代替固体电解质而使用了电解液的电解电容器,还可以是与固体电解质一同使用了电解液的电解电容器。

[0160]

此外,包含电容器元件的层叠体优选包含多个电容器元件,但是电容器元件也可以是一个。

[0161]

接下来,对作为本发明的电子部件的另一个例子的层叠陶瓷电子部件进行说明。

[0162]

在作为本发明的电子部件的层叠陶瓷电子部件中,优选地,电子部件坯体由层叠了介电陶瓷层、磁性体陶瓷层、压电体陶瓷层、半导体陶瓷层中的至少任一者和内部电极层的长方体的层叠体构成,内部电极层为内部电极。

[0163]

作为层叠陶瓷电子部件,可列举层叠陶瓷电容器、层叠线圈、层叠热敏电阻、层叠压敏电阻、层叠lc滤波器、层叠压电滤波器等。以下,对作为层叠陶瓷电子部件的例子的层叠陶瓷电容器进行说明。

[0164]

将该实施方式的层叠陶瓷电容器称为第3实施方式的层叠陶瓷电子部件。

[0165]

图8是示意性地示出第3实施方式的层叠陶瓷电子部件的一个例子的剖视图。

[0166]

层叠陶瓷电容器101具备层叠了介电陶瓷层108和内部电极层103、内部电极层105的长方体状的层叠体109。

[0167]

内部电极层103与第1外部电极111连接,内部电极层105与第2外部电极113连接。

[0168]

层叠体109相当于电子部件坯体。

[0169]

层叠体109具有第1端面109a、第2端面109b、底面109c以及上表面109d和未图示的第1侧面以及第2侧面。

[0170]

构成层叠体的介电陶瓷层包含钛酸钡等介电陶瓷。介电陶瓷层能够通过对包含介电陶瓷和有机溶剂的电介质浆料进行片材成型而得到。

[0171]

构成层叠体的内部电极层能够通过印刷包含导电成分的电极膏而得到。内部电极层优选是作为导电成分而使用了ni的ni电极层。

[0172]

此外,也可以代替ni电极层而设为ag电极层、pd电极层、cu电极层。

[0173]

第1外部电极111是形成在第1端面109a以及底面109c的电极一体化而成的,第1端面109a中的电极厚度(图8中双箭头t1所示的厚度)变得比底面109c中的电极厚度(图8中双箭头t2所示的厚度)薄。

[0174]

第1外部电极111还进一步一体化形成在上表面109d和未图示的第1侧面以及第2侧面。

[0175]

第1端面109a中的电极厚度(图8中双箭头t1所示的厚度)变得比第1外部电极111的上表面109d中的电极厚度(图8中双箭头t3所示的厚度)薄。

[0176]

第2外部电极113是形成在第2端面109b以及底面109c的电极一体化而成的,第2端面109b中的电极厚度(图8中双箭头t4所示的厚度)变得比底面109c中的电极厚度(图8中双箭头t5所示的厚度)薄。

[0177]

第2外部电极113还进一步一体化形成在上表面109d和未图示的第1侧面以及第2侧面。

[0178]

第2端面109b中的电极厚度(图8中双箭头t4所示的厚度)变得比第2外部电极113的上表面109d中的电极厚度(图8中双箭头t6所示的厚度)薄。

[0179]

在端面、上表面、底面中的任一者中,外部电极的电极厚度均为从层叠体(电子部件坯体)的表面到外部电极表面的厚度。

[0180]

图8所示的层叠陶瓷电容器101的外部电极具备烧附电极层以及外层镀敷层,外部电极的厚度为烧附电极层以及外层镀敷层的厚度的合计。

[0181]

层叠陶瓷电容器的外部电极的组成没有特别限定,但是优选具备烧附电极层以及外层镀敷层。

[0182]

在图8示出了层叠陶瓷电容器101具备的第1外部电极111以及第2外部电极113的层结构。

[0183]

第1外部电极111包含烧附电极层111a、外层镀敷层111c。

[0184]

外层镀敷层111c包含ni镀敷层111c1和sn镀敷层111c2。

[0185]

烧附电极层111a包含cu烧附电极层111a1。

[0186]

第2外部电极113包含烧附电极层113a、外层镀敷层113c。

[0187]

外层镀敷层113c包含ni镀敷层113c1和sn镀敷层113c2。

[0188]

烧附电极层113a包含cu烧附电极层113a1。

[0189]

cu烧附电极层111a1、113a1包含以cu为主成分的导电成分。cu烧附电极层能够通过如下方式来形成,即,对包含导电成分、树脂成分以及有机溶剂的cu电极膏进行丝网印刷并进行烧附。

[0190]

即,能够设为通过电极膏的丝网印刷而形成的印刷电极层。此外,cu烧附电极层也可以是ag烧附电极层、ni烧附电极层。此外,也可以在烧附电极层中包含玻璃。

[0191]

烧附温度优选设为700℃以上且900℃以下。此外,优选在非氧化性环境中进行烧附。

[0192]

作为外层镀敷层,并不限定于ni镀敷层和sn镀敷层的两层结构,例如,也可以是在ni镀敷层的内侧设置了cu镀敷层的三层结构。

[0193]

作为外层镀敷层,能够使用在第1实施方式的电解电容器的说明中列举的外层镀敷层。

[0194]

接下来,对作为本发明的电子部件的另一个实施方式的层叠陶瓷电子部件进行说明。

[0195]

将该实施方式的层叠陶瓷电子部件称为第4实施方式的层叠陶瓷电子部件。

[0196]

第4实施方式的层叠陶瓷电子部件除了外部电极具有树脂电极层以外,具有与第3实施方式的层叠陶瓷电子部件同样的结构。

[0197]

图9是示意性地示出第4实施方式的层叠陶瓷电子部件的一个例子的剖视图。

[0198]

在图9所示的层叠陶瓷电容器102中,第1外部电极111包含烧附电极层111a、树脂电极层111b、外层镀敷层111c。

[0199]

第2外部电极113包含烧附电极层113a、树脂电极层113b、外层镀敷层113c。

[0200]

作为树脂电极层,能够使用在第1实施方式的电解电容器的说明中列举的树脂电极层。

[0201]

树脂电极层优选是通过电极膏的丝网印刷而形成的印刷树脂电极层。

[0202]

作为树脂电极层111b、113b,能够使用ag印刷树脂电极层111b1、1 13b1。

[0203]

接着,对能够制造至此为止说明的本发明的电子部件的、本发明的电子部件的制

造方法进行说明。

[0204]

本发明的电子部件的制造方法的第1方式的特征在于,具备:准备具有内部电极的长方体状的电子部件坯体的工序;在上述电子部件坯体的第1端面丝网印刷电极膏,并在上述第1端面以及底面形成第1外部电极,使得上述第1端面处的电极厚度比上述底面处的电极厚度薄的工序;以及在上述电子部件坯体的第2端面丝网印刷电极膏,并在上述第2端面以及底面形成第2外部电极,使得上述第2端面处的电极厚度比上述底面处的电极厚度薄的工序。

[0205]

以下,以制造第1实施方式的电解电容器的方法为例,对本发明的电子部件的制造方法的第1方式进行说明。

[0206]

[电容器元件的制作]

[0207]

准备在表面具有蚀刻层等多孔质层的、铝箔等阀作用金属箔,在多孔质层的表面进行阳极氧化而形成电介质层。

[0208]

通过丝网印刷在电介质层上形成固体电解质层,接着通过丝网印刷在固体电解质层上形成碳层,进而通过在碳层上进行片材层叠或者丝网印刷而形成阴极引出层。

[0209]

通过上述工序而得到电容器元件。

[0210]

[电容器元件的层叠、树脂密封]

[0211]

将多个电容器元件做成为层叠体,通过压缩模塑用密封树脂进行密封而作为树脂成型体(电子部件坯体)。

[0212]

优选在支承基板上进行层叠体的制作。

[0213]

[外部电极的形成]

[0214]

在树脂成型体的第1端面丝网印刷作为电极膏的ag电极膏,然后使其热固化而形成树脂电极层。此时,在树脂成型体的底面也形成树脂电极层。进而,也可以在树脂成型体的上表面以及侧面也形成树脂电极层。

[0215]

同样地,在树脂成型体的第2端面丝网印刷作为电极膏的ag电极膏,然后使其热固化而形成树脂电极层。此时,在树脂成型体的底面也形成树脂电极层。进而,也可以在树脂成型体的上表面以及侧面也形成树脂电极层。

[0216]

通过该工序,在第1端面以及底面形成第1外部电极,使得第1端面处的电极厚度比底面处的电极厚度薄。此外,在第2端面以及底面形成第2外部电极,使得第2端面处的电极厚度比上述底面处的电极厚度薄。

[0217]

此外,第1外部电极优选形成在电子部件坯体的第1端面、底面、上表面以及侧面,第2外部电极优选形成在电子部件坯体的第2端面、底面、上表面以及侧面。

[0218]

进而,优选地,第1外部电极形成为第1端面处的电极厚度比底面、上表面以及侧面处的电极厚度薄,第2外部电极形成为第2端面处的电极厚度比底面、上表面以及侧面处的电极厚度薄。

[0219]

ag电极膏包含导电成分和树脂成分,这样形成的树脂电极层为印刷树脂电极层。

[0220]

此外,优选地,该工序中使用的电极膏包含60重量%以上且95重量%以下的导电成分,包含3重量%以上且30重量%以下的树脂成分。

[0221]

此外,更优选包含65重量%以上且90重量%以下的导电成分,更优选包含5重量%以上且25重量%以下的树脂成分。

[0222]

此外,更优选包含70重量%以上且90重量%以下的导电成分,更优选包含5重量%以上且20重量%以下的树脂成分。

[0223]

进而,进一步优选包含75重量%以上且85重量%以下的导电成分,更优选包含10重量%以上且20重量%以下的树脂成分。

[0224]

电极膏也可以包含有机溶剂,作为有机溶剂,优选使用乙二醇醚类的溶剂。例如,可列举二甘醇单丁醚、二甘醇单苯醚等。

[0225]

此外,根据需要,也可以使用不足5重量%的添加剂。

[0226]

另外,优选地,在ag电极膏的丝网印刷之前进行锌酸盐处理,进行锌酸盐处理、置换镀敷而形成作为内层镀敷层的ni镀敷层。

[0227]

进而,优选在ni镀敷层上形成作为内层镀敷层的ag镀敷层。

[0228]

此外,优选作为外层镀敷层而形成ni镀敷层以及sn镀敷层。

[0229]

通过上述工序,能够得到第1实施方式的电解电容器。

[0230]

本发明的电子部件的制造方法的第2方式的特征在于,具备:准备具有内部电极的长方体状的电子部件坯体的工序;在上述电子部件坯体的第1端面丝网印刷电极膏,同时在上述电子部件坯体的底面也赋予电极膏,将形成在上述第1端面以及上述底面的电极一体化,形成上述第1端面处的电极厚度比上述底面处的电极厚度薄的第1外部电极的工序;以及在上述电子部件坯体的第2端面丝网印刷电极膏,同时在上述电子部件坯体的底面也赋予电极膏,将形成在上述第2端面以及上述底面的电极一体化,形成上述第2端面处的电极厚度比上述底面处的电极厚度薄的第2外部电极的工序。

[0231]

以下,以制造第1实施方式的电解电容器的方法为例,对本发明的电子部件的制造方法的第2方式进行说明。

[0232]

在[电容器元件的制作]至[电容器元件的层叠、树脂密封]的工序中,与上述的本发明的电子部件的制造方法的第1方式同样地,准备树脂成型体(电子部件坯体)。

[0233]

[外部电极的形成]

[0234]

在电子部件坯体的第1端面丝网印刷电极膏,同时在电子部件坯体的底面也赋予电极膏,将形成在第1端面以及底面的电极一体化,形成上述第1端面处的电极厚度比上述底面处的电极厚度薄的第1外部电极。

[0235]

作为电极膏,能够使用与在上述的本发明的电子部件的制造方法的第1方式中说明的电极膏组成相同的电极膏。

[0236]

此外,第1外部电极优选形成在电子部件坯体的第1端面、底面、上表面以及侧面。

[0237]

进而,第1外部电极优选形成为第1端面处的电极厚度比底面、上表面以及侧面处的电极厚度薄。

[0238]

在该工序中,优选地,在进行电极膏的丝网印刷之前,进行如下工序,即,在丝网印刷版上赋予电极膏,通过进行刮涂,从而在丝网印刷版积存电极膏。

[0239]

以下,使用图对这样的工序的例子进行说明。

[0240]

图10的(a)、图10的(b)以及图10的(c)和图11的(a)、图11的(b)以及图11的(c)是示意性地示出外部电极的形成工序的顺序的工序图。

[0241]

在图10的(a)示出了将作为电子部件坯体的树脂成型体9以使其第1端面9a朝上而进行了排列的状态。

[0242]

然后,在树脂成型体9上配置丝网印刷版200,并在丝网印刷版200上赋予电极膏210。

[0243]

如图10的(b)所示,在丝网印刷版200上移动刮板220而进行刮涂。在该阶段中,使得电极膏210不接触树脂成型体9,从而使得电极膏210积存在丝网印刷版200。

[0244]

在图10的(c)示出了电极膏210积存在丝网印刷版200的状态。使得积存在丝网印刷版200的电极膏210在丝网印刷版200的下表面200a(与被刮涂的面相反的面)溢出。

[0245]

将溢出的电极膏210示出为溢出电极膏211。

[0246]

如图11的(a)所示,在丝网印刷版200上进一步赋予电极膏210。

[0247]

然后,如图11的(b)所示,在树脂成型体9的第1端面9a丝网印刷电极膏210。

[0248]

此时,使积存在丝网印刷版200的下表面200a的溢出电极膏211先与树脂成型体9的第1端面9a接触,成为使树脂成型体9的第1端面9a及其周边浸于溢出电极膏211的状态,然后移动刮板220而进行丝网印刷。

[0249]

另外,若对图10的(b)的刮涂的速度和图11的(b)的刮涂的速度进行比较,则优选图10的(b)的刮涂的速度比图11的(b)的刮涂的速度快。通过加快图10的(b)的刮涂速度,从而电极膏容易积存在丝网印刷版200,此外,通过放慢图11的(b)的刮涂速度,从而能够使接下来的图11的(c)所示的向树脂成型体的底面、上表面、端面以及侧面的电极膏的赋予稳定,能够使尺寸精度提高。

[0250]

这样,如图11的(c)所示,电极膏210不仅赋予到树脂成型体9的第1端面9a,还同时赋予到树脂成型体9的底面9c。这也可以称为基于同时进行树脂成型体9向电极膏210的浸渍和丝网印刷的、第1端面9a和底面9c的一体化形成。

[0251]

同样地,在树脂成型体9的上表面9d、第1侧面9e以及第2侧面9f也同时赋予电极膏210。

[0252]

对树脂成型体9的底面9c和上表面9d、第1侧面9e以及第2侧面9f赋予的电极膏210的量能够根据溢出电极膏211的量进行控制。若将树脂成型体9的第1端面9a及其周边浸于溢出电极膏211的深度深,则对树脂成型体9的底面9c和上表面9d、第1侧面9e以及第2侧面9f赋予的电极膏210的量变多。

[0253]

其结果是,树脂成型体9的底面9c和上表面9d、第1侧面9e以及第2侧面9f中的电极膏210的厚度变厚。

[0254]

另一方面,在丝网印刷中,丝网印刷版200与树脂成型体9的第1端面9a接触。在第1端面9a印刷的电极膏210的厚度由丝网印刷版200分离后残留的电极膏210的量决定,因此对树脂成型体9的第1端面9a赋予的电极膏210的厚度不怎么厚。

[0255]

通过使像这样赋予到树脂成型体的第1端面和底面以及其它面的电极膏热固化,从而能够形成树脂电极层。

[0256]

此外,也可以与上述的本发明的电子部件的制造方法的第1方式同样地,形成内层镀敷层以及外层镀敷层。

[0257]

通过上述工序,能够在树脂成型体的第1端面丝网印刷电极膏,同时在树脂成型体的底面也赋予电极膏,将形成在第1端面以及底面的电极一体化,形成上述第1端面处的电极厚度比上述底面处的电极厚度薄的第1外部电极。

[0258]

通过将形成在树脂成型体的底面的电极膏的厚度加厚,从而能够将第1外部电极

形成为第1端面处的电极厚度比底面处的电极厚度薄。

[0259]

此外,也可以重复进行从图10的(a)所示的在丝网印刷版200上赋予电极膏210的工序到图11的(c)所示的向树脂成型体9赋予电极膏210的工序。通过工序的重复,能够调整电极膏向树脂成型体的各面的赋予量。

[0260]

至此,对在树脂成型体的第1端面形成第1外部电极的情况的例子进行了说明,但是也能够在树脂成型体的第2端面同样地形成第2外部电极。

[0261]

关于第2外部电极,也优选形成在电子部件坯体的第2端面、底面、上表面以及侧面。进而,第2外部电极优选形成为第2端面处的电极厚度比底面、上表面以及侧面处的电极厚度薄。

[0262]

图12是示意性地示出在外部电极的形成工序中使用的丝网印刷版为图案网眼的例子的工序图。

[0263]

作为图案网眼的丝网印刷版300具有使电极膏210透过的透过部301和不使电极膏210透过的掩模部(乳剂部)302。

[0264]

透过部301与树脂成型体9的第1端面9a的形状和排列树脂成型体9的配置相配合。

[0265]

若使用该丝网印刷版300,则溢出电极膏211被设置于与树脂成型体9的第1端面9a对应的位置。

[0266]

通过作为丝网印刷版而使用图案网眼,从而形成在电子部件坯体的底面、上表面、第1侧面以及第2侧面的树脂电极层的尺寸精度提高。

[0267]

此外,因为电极膏容易残留在丝网印刷版上,所以能够刮涂的次数增加,能够使生产率提高。

[0268]

至此,虽然以制造第1实施方式的电解电容器的方法为例,对本发明的电子部件的制造方法的第1方式以及第2方式进行了说明,但是也能够应用于第2实施方式的电解电容器。

[0269]

此外,对于作为本发明的电子部件的层叠陶瓷电子部件,也能够使用同样的方法,作为在制作了层叠体之后在层叠体设置外部电极的方法。

[0270]

此外,在作为外部电极而形成包含烧附电极层的外部电极的情况下,只要使用用于形成烧附电极层的电极膏进行丝网印刷即可。

[0271]

另外,作为层叠陶瓷电子部件中的层叠体的制造方法,能够使用在层叠陶瓷电容器、层叠线圈的制造方法中使用的方法。

[0272]

附图标记说明

[0273]

1、2:电解电容器;

[0274]

3:阳极;

[0275]

3a:阀作用金属箔;

[0276]

5:电介质层;

[0277]

7:阴极;

[0278]

7a:固体电解质层;

[0279]

7b:导电层;

[0280]

7c:阴极引出层;

[0281]

8:密封树脂;

[0282]

9:树脂成型体(电子部件坯体);

[0283]

9a、109a:第1端面;

[0284]

9a1、9b1:上表面角部;

[0285]

9a2、9b2:底面角部;

[0286]

9b、109b:第2端面;

[0287]

9c、109c:底面;

[0288]

9d、109d:上表面;

[0289]

9e:第1侧面;

[0290]

9f:第2侧面;

[0291]

9g:支承基板;

[0292]

11、111:第1外部电极;

[0293]

11a、13a:内层镀敷层;

[0294]

11a1、13a1:ni镀敷层;

[0295]

11a2、13a2:ag镀敷层;

[0296]

11b、13b、111b、113b:树脂电极层;

[0297]

11b1、13b1、111b1、113b1:ag印刷树脂电极层;

[0298]

11c、13c、111c、113c:外层镀敷层;

[0299]

11c1、13c1、111c1、113c1:ni镀敷层;

[0300]

11c2、13c2、111c2、113c2:sn镀敷层;

[0301]

13、113:第2外部电极;

[0302]

20:电容器元件;

[0303]

30:层叠体;

[0304]

101、102:层叠陶瓷电容器;

[0305]

103、105:内部电极层;

[0306]

108:介电陶瓷层;

[0307]

109:层叠体(电子部件坯体);

[0308]

111a、113a:烧附电极层;

[0309]

111a1、113a1:cu烧附电极层;

[0310]

200、300:丝网印刷版;

[0311]

200a:丝网印刷版的下表面;

[0312]

210:电极膏;

[0313]

211:溢出电极膏;

[0314]

220:刮板;

[0315]

301:透过部;

[0316]

302:掩模部(乳剂部)。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1