包含通过导电纤维网络形成的硅复合物的负极活性物质及其制备方法及包含其的锂二次电池与流程

1.本发明涉及一种高容量负极活性物质及其制备方法及包含该负极活性物质的锂二次电池,所述负极活性物质包含通过导电纤维的网络形成的硅复合物而具有优异的导电性,所述锂二次电池具有优异的寿命特性、输出特性和安全性的锂二次电池。

背景技术:

2.锂二次电池被广泛用作包括移动电话在内的移动电子设备的电源,并且随着对电动汽车等大型设备的需求增加,锂二次电池的应用领域正在扩大。

3.同时,目前商业化的大多数锂二次电池使用碳基材料作为负极活性物质。特别是石墨(graphite)由于石墨层(单层石墨层,graphene layer)的单轴取向而表现出高度可逆的充电/放电行为,从而显示出优异的寿命特性。此外,由于石墨表现出与锂金属几乎相似的电势,因此当与锂氧化物基正极构成电池时,具有可以获得高能量的优点。然而,尽管有这些优点,然而需要高容量的电池的现阶段,石墨的低理论容量(372mah/g)起到局限作用。

4.因此,尝试使用显示相对高容量的金属材料例如si、sn和al等作为替代碳基负极活性物质。然而,这些金属材料在锂离子的嵌入和脱嵌过程中产生大的体积膨胀及收缩,导致可能会发生微粉化和导电路径的丧失等,从而具有降低整体电池性能的问题,如降低寿命特性。

5.为了解决上述问题,已经做出了许多努力,例如,将各种碳材料与si简单混合、或利用硅烷偶联剂等将微粉状的si等化学固定在碳表面、或通过化学气相沉积(cvd)等将无定形碳固定在si表面。

6.然而,在将碳材料与si简单混合的材料的情况下,随着充电和放电的进行,si在经历大的体积膨胀和收缩的过程中,碳从硅中脱离由此导电率降低,具有寿命特性显著降低的问题。

7.另一方面,在利用硅烷偶联剂、cvd等将微粉状的硅等化学固定在碳表面的材料的情况下,根据硅烷偶联剂或cvd的键合持续时间不长,因此随着充电和放电循环的进行,寿命特性可能会降低。进一步地,具有难以通过均匀的进行物理化学粘合以获得稳定质量的负极材料的问题。

8.尽管进行了这些各种尝试,但仍然存在由于在放电过程中si的膨胀而损坏电极的问题。

9.因此,对于具有优异的导电性的高容量负极活性物质和包含该负极活性物质而具有优异的寿命特性和输出特性并且高安全性的锂二次电池的需求高。

技术实现要素:

10.技术问题

11.本发明旨在解决上述现有技术的问题和尚未解决的技术问题。

12.具体地,本发明的目的在于通过包含通过导电纤维的网络形成的硅复合物来提供具有优异的导电性的高容量负极活性物质。

13.本发明的目的在于提供一种制备所述负极活性物质的方法。

14.本发明的另一目的在于提供一种锂二次电池,其包含该负极活性物质而具有优异的寿命特性和输出特性,并且具有显著的安全性。

15.技术方案

16.本发明提供了一种负极活性物质,其包括:通过将硅纳米颗粒分散在第一无定形碳基质上而形成的初级硅复合物;和通过导电纤维的网络将所述初级硅复合物组装在第二无定形碳基质上而形成的次级硅复合物。

17.硅纳米颗粒可以为平均粒径为10-200nm的无定形硅纳米颗粒以及晶体尺寸大于0nm且30nm以下的结晶硅纳米颗粒中的至少任一种。

18.初级硅复合物可以具有0.2-1.3μm的平均粒径。

19.次级硅复合物可以具有1-80μm的平均粒径。

20.导电纤维的网络可以至少部分地与初级硅复合物接触以形成导电路径。

21.导电纤维的网络可以至少部分地暴露在次级硅复合物的表面上。

22.导电纤维可以为选自石墨烯、碳纤维、碳纳米管、导电聚合物纤维和金属丝中的至少一种。

23.第二无定形碳的电导率可以高于第一无定形碳的电导率。

24.本发明还提供一种负极活性物质的制备方法,该方法包括以下步骤:

25.制备初级硅复合物:通过将第一无定形碳前体和硅纳米颗粒混合,并进行一次热处理;和

26.制备次级硅复合物:将初级硅复合物、第二无定形碳前体和导电纤维混合后进行二次热处理,使所述次级硅复合物通过所述导电纤维的网络而组装以形成所述次级硅复合物。

27.以100重量份的硅纳米颗粒为基准,第一无定形碳前体可以为50-200重量份。

28.以100重量份的硅纳米颗粒为基准,第二无定形碳前体可以为50-200重量份。

29.以100重量份的硅纳米颗粒为基准,导电纤维可以为20-80重量份。

30.一次热处理和二次热处理分别可以在800℃至1200℃下进行1-3小时。

31.本发明提供一种包含所述负极活性物质的锂二次电池。

32.有益效果

33.根据本发明的负极活性物质包括显示高容量的硅纳米颗粒,可以提高由此的锂二次电池的寿命特性。

34.此外,根据本发明,负极活性物质包括组装有初级硅复合物的次级硅复合物,因此随着锂离子移动路径增加,可以提高锂二次电池的输出特性。

35.此外,根据本发明,尽管硅纳米颗粒由于锂离子的嵌入和脱嵌而反复膨胀和收缩,但由于被纳米化而分散性高的硅纳米颗粒及包含其的第一无定形碳基质及第二无定形碳基质的缓冲作用,可以最小化电极的损伤,并且可以抑制硅纳米颗粒与电解液的接触,因此,可以确保由此的锂二次电池的安全性。

36.另外,根据本发明,由于初级硅复合物通过导电纤维的网络组装形成导电路径,因

此由此的锂二次电池具有高容量和显著的初始效率。

附图说明

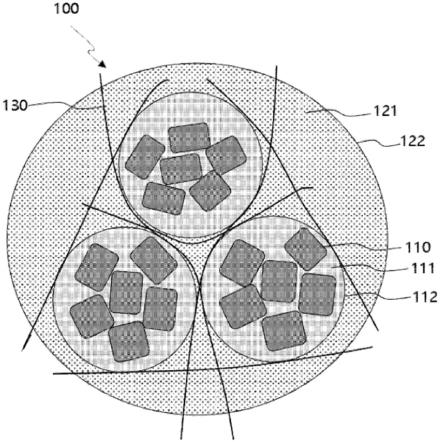

37.图1为表示本发明的一个实施方案的负极活性物质的截面的示意图。

38.图2为实验例1的初级硅复合物的sem照片。

39.图3为实验例1的次级硅复合物的sem照片。

40.图4为实验例1中比较例1的负极活性物质的sem照片。

41.图5为实验例2的次级硅复合物的粒径数据。

42.图6为示出实验例4中的随循环次数的容量保持率的图。

具体实施方式

43.负极活性物质

44.图1为根据本发明一个实施方案的负极活性物质的截面的示意图,但不限于所述形态。

45.参考图1,负极活性物质包括:通过将硅纳米颗粒110分散在第一无定形碳基质111上而形成的初级硅复合物112,;和通过导电纤维130的网络将初级硅复合物112组装在第二无定形碳基质121上而形成的次级硅复合物100。

46.在本发明中,术语“第一无定形碳基质111”是指第一无定形碳形成连续相而存在。

47.在本发明中,术语“初级硅复合物112”是指一个以上的硅纳米颗粒110连续或不连续地分布在第一无定形碳基质111上以形成看起来像一个颗粒形态的颗粒,是硅纳米颗粒110的表面被第一无定形碳包围的结构。

48.在本发明中,“第二无定形碳基质121”是指第二无定形碳形成连续相而存在。

49.在本发明中,“次级硅复合物100”是指初级硅复合物112聚集在第二无定形碳基质121上而形成的颗粒连续或不连续地分布而形成看起来像形成一个颗粒形态的颗粒,即,是初级硅复合物112的表面被第二无定形碳包围的结构。

50.在本发明中,“通过导电纤维130的网络将初级硅复合物112组装而形成的次级硅复合物100”是指导电纤维130充当支撑体而固定多个初级硅复合物112以形成次级硅复合物100。

51.硅的理论容量为约3600ma/g,与传统的碳基负极材料相比显示出相对高的容量,但存在的问题是在锂离子的嵌入和脱嵌过程中引起大的体积膨胀和收缩,由此的微粉化、导电路径的丧失等导致寿命特性降低。

52.根据本发明,即使在电池的充电和放电过程中,由于锂离子的嵌入和脱嵌,硅纳米颗粒110反复收缩和膨胀,显示高分散性的纳米化的颗粒和包围其的第一无定形碳基质111和第二无定形碳基质121起到缓冲作用以可以最小化体积变化。此外,由于本发明的负极活性物质的机械强度优异,从而在电池的制造过程中的例如轧制等时也具有优异的耐久性,因此可以最小化电极的损伤。因此,即使在反复的电池的充电和放电过程中,也可以抑制硅纳米颗粒110与电解液的接触,从而可以确保二次电池的安全性并可以显示出优异的寿命特性。

53.另一方面,通常当负极活性物质层中的导电组分分布的不均匀而聚集

(agglomeration)时,可能会发生负极活性物质层之间的电子不能产生移动的死区(dead space),这是导电率降低或电阻相对增加的原因,从而具有输出特性降低的问题。

54.根据本发明,组装有初级硅复合物112的次级硅复合物100的组装过程中形成的微孔充当锂离子的移动通道。因此,锂二次电池的输出特性可以得到提高。

55.此外,由于初级硅复合物112的形状由导电纤维130的网络保持,并且在组装过程中形成次级硅复合物100,因此使用本发明的负极活性物质的锂二次电池具有高容量和突出的初始效率。

56.根据本发明,硅纳米颗粒110以彼此单独存在的形式分散在第一无定形碳基质111上,即使发生聚集,也只有少数颗粒可能聚集。

57.硅纳米颗粒110可以是无定形硅纳米颗粒和结晶硅纳米颗粒中的至少一种。

58.无定形硅纳米颗粒可以具有10-200nm的平均粒径。当平均粒径不在上述范围内而过小时,工艺效率降低。另一方面,当平均粒径过大时,在充电和放电过程中会发生微粉化、与电解液的接触等,因此不优选。

59.结晶硅纳米颗粒在制备过程中通过高温热处理调整晶体尺寸以使不生长为30nm以上的晶体尺寸,从而晶体尺寸可以为超过0nm且30nm以下。当晶体尺寸在该范围内时,可以实现高容量,并且由此可以提高锂二次电池的初始效率。

60.以100重量份的硅纳米颗粒110为基准,第一无定形碳可以为50-200重量份。当第一无定形碳的量不在该范围内而过多时,电阻可能会增加,因此输出特性会变差,当硅纳米颗粒110的量过多时,在充电和放电过程中微粉化现象可能加剧,因此不优选。具体地,以100重量份的硅纳米颗粒110为基准,第一无定形碳可以为80-100重量份。

61.初级硅复合物112是一个以上的硅纳米颗粒110连续或不连续地分布并设置在第一无定形碳基质111上而看起来像颗粒形态的颗粒,其平均粒径可以为0.2-1.3μm。当平均粒径过小时,工艺效率可能会降低。另一方面,平均粒径过大时,由于锂离子路径的增加,电阻增加,充放电效率降低,因此不优选。具体地,平均粒径可以为0.3-1μm。

62.次级硅复合物110的导电纤维130可以充当支撑体并可以使得多个初级硅复合物112聚集而形成,其平均粒径可以为1-80μm。当平均粒径过小时,工艺效率可能会降低,当平均粒径过大时,由于锂离子路径增加,电阻可能增加,导致充电和放电效率降低,因此不优选。具体地,平均粒径可以为5-15μm。

63.由于导电纤维130的网络的至少一部分与初级硅复合物112的表面接触以形成导电路径,因此可以增加电导率并且可以降低电阻,因此可以更加改善输出特性。此外,导电纤维130可以具有抑制在充电和放电期间初级硅复合物112的体积变化的效果。

64.导电纤维130的网络可以至少部分地暴露在次级硅复合物100的表面上,从而可以赋予负极活性物质导电性。

65.例如,全部导电纤维130的至少5-20体积%可以暴露在次级硅复合物100的表面上。这是用于确保初级硅复合物112的支撑效果及导电性的最佳范围,当不在该范围时,不能发挥本发明的预期效果,因此不优选。

66.导电纤维130是表现出导电性的,并且其材料没有限制,只要其可以电连接到初级硅复合物112即可。例如,导电纤维130可以为选自石墨烯、碳纤维、碳纳米管、导电聚合物纤维或金属丝中的一种以上。金属可以是不锈钢、铝、镍、铜、钛、铂、金、银、钌、钽、铌、铪、锆、

钒、铟、钴、钨、锡、铍、钼或它们的合金或层叠体,但并不限定于此。

67.导电纤维130的截面直径和长度可以根据初级硅复合物112和次级硅复合物100的粒径来确定。例如,导电纤维130的截面直径可以为10-500nm,并且长度可以为0.1-100μm。导电纤维130的直径实际可以是均匀的或可变的,导电纤维130的长轴中的至少一部分可以是直线、或者曲线(curved)或弯曲,或者分支的。

68.以100重量份的硅纳米颗粒110为基准,第二无定形碳可以为50-200重量份。当第二无定形碳的量不在上述范围内而过多时,电阻可能会增加,因此输出特性可能会降低,当初级硅复合物112的量过多时,在充电和放电过程中微粉化现象可能加剧,因此不优选。

69.以100重量份的硅纳米颗粒110为基准,导电纤维130可以为20-80重量份。当导电纤维的量过少时,难以保持根据初级硅复合物112的组装的形状,并且,当导电纤维的量过多时,电阻增加而可能导致输出特性降低,因此不优选。

70.作为第一无定形碳和第二无定形碳,只要是本领域已知的,则没有限制,例如,分别可以使用选自软碳、硬碳、沥青碳化物、中间相沥青碳化物和煅烧焦炭中的一种或两种以上的组合。

71.第一无定形碳和第二无定形碳的电导率可以根据所使用的材料、合成方法、处理方法等而变化,在本发明中,第二无定形碳的电导率可以相对高于第一无定形碳的电导率。如上所述,由于导电纤维130的网状结构形成导电路径,使其至少一部分暴露在次级硅复合物100的表面,因此当第二无定形碳的电导率相对大时,可以提高锂二次电池的输出特性。

72.制备负极活性物质的方法

73.另一方面,本发明提供了一种制备负极活性物质的方法,该方法包括以下步骤:

74.制备初级硅复合物112:通过将第一无定形碳前体和硅纳米颗粒110混合,然后进行一次热处理;和

75.制备次级硅复合物100:将初级硅复合物112、第二无定形碳前体和导电纤维130混合后进行二次热处理,使得初级硅复合物112通过导电纤维130的网络而组装以形成次级硅复合物100。

76.在进行一次热处理时,第一无定形碳前体被软化(softening)和碳化以而覆盖硅纳米颗粒110并形成由第一无定形碳前体形成的第一无定形碳基质111,从而形成初级硅复合物112。

77.上面已经描述了硅纳米颗粒110、初级硅复合物112、导电纤维130和次级硅复合物100等的粒径等各种特性,因此下面将省略对其的重复描述。

78.然而,当初级硅复合物112的平均粒径过小时,可能会降低工艺效率,另一方面,当初级硅复合物112的平均粒径过大时,可能会由于锂离子路径的增加而增加电阻,从而降低充电和放电效率,因此不优选。因此,在本发明中,可以进行通过粉碎初级硅复合物112来调整平均粒径的过程。具体地,在混合初级硅复合物112、第二无定形碳前体和导电纤维130之前,可以进行将初级硅复合物112粉碎以调整粒径为0.2-1.3μm,更具体为0.3-1μm的过程。

79.第一无定形碳前体是选自煤基沥青、中间相沥青(mesophase pitch)、石油基沥青、煤基油、石油基重油、有机合成沥青、或者诸如酚醛树脂、呋喃树脂或聚酰亚胺树脂等的高分子树脂的碳前体中的一种或两种以上。

80.以100重量份的硅纳米颗粒110为基准,第一无定形碳前体可以为50-200重量份。

当第一无定形碳前体的量不在该范围而过多时,电阻可能会增加,因此输出特性会变差,当硅纳米颗粒110的量过多时,在充电和放电过程中微粉化现象可能加剧,因此不优选。具体地,以100重量份的硅纳米颗粒110为基准,第一无定形碳前体可以为80-100重量份。

81.混合可以使用干式混合或湿式混合方式,本发明没有特别限制,但优选为干式混合。

82.作为干式混合方法,可以使用通常用于制备混合粉末的方法,并且为了均匀的颗粒混合可以进行机械研磨(milling)。机械研磨是一种在对样品施加机械能的同时粉碎样品的方法,例如,可以使用辊磨机、球磨机、机械融合机或气流粉碎机,具体而言,可以使用有效利用高冲击能量的球磨机。

83.机械研磨处理条件可以根据所使用的设备进行适当调整,旋转速度越快,产物的生成速度越快,旋转时间越长,从原料到产物的转化率越高。例如,在使用普通球磨机的情况下,优选地,在每分钟的转数为1000-3000rpm和0.5-5分钟的条件下进行,更具体地,在每分钟的转数为1500-2500rpm和1-3分钟的条件下进行。

84.一次热处理可以在800℃至1200℃下进行1-3小时。当一次热处理的条件不在上述范围时,无定形碳没有充分软化,因此,难以将无定形碳设置在硅纳米颗粒110的表面上,并且可能会产生制造工艺的劣化,因此不优选。

85.在进行二次热处理时,第二无定形碳前体被软化和碳化而覆盖初级硅复合物112并形成由第二无定形碳形成的第二无定形碳基质121,从而可以形成次级硅复合物100。

86.第二无定形碳前体为选自煤基沥青、中间相沥青、石油基沥青、煤基油、石油基重油、有机合成沥青、或者酚醛树脂、呋喃树脂或聚酰亚胺树脂等的高分子树脂的碳前体中的一种或两种以上。

87.以100重量份的硅纳米颗粒110为基准,第二无定形碳前体可以为50-200重量份。当第二无定形碳前体的量不在上述范围内而过多时,电阻可能会增加,因此输出特性可能会降低,当初级硅复合物112的量过多时,在充电和放电过程中微粉化现象可能加剧,因此不优选。

88.混合可以使用干式混合或湿式混合方式,本发明没有特别限制,但优选为干式混合。

89.作为干式混合方法,可以使用通常用于制备混合粉末的方法,并且为了均匀的颗粒混合可以进行机械研磨。机械研磨是一种在对样品施加机械能的同时粉碎样品的方法,例如,可以使用辊磨机、球磨机、机械融合机或气流粉碎机,具体而言,可以使用有效利用高冲击能量的球磨机。

90.机械研磨处理条件可以根据所使用的设备进行适当调整,旋转速度越快,产物的生成速度越快,旋转时间越长,从原料到产物的转化率越高。例如,在使用普通球磨机的情况下,优选地,在每分钟的转数为1000-3000rpm和0.5-5分钟的条件下进行,更具体地,每分钟的转数在1500-2500rpm和1-3分钟的条件下进行。

91.二次热处理可以在800℃至1200℃的范围内进行1-3小时。当不在上述范围内时,无定形碳没有充分软化,因此,难以将无定形碳设置在初级硅复合物112的表面上,并且可能会产生制造工艺的劣化,因此不优选。

92.另一方面,以100重量份的硅纳米颗粒110为基准,导电纤维130可以为20-80重量

份。当导电纤维的量过少时,难以保持根据初级硅复合物112的组装的形状,并且,当导电纤维的量过多时,电阻增加而可能导致输出特性降低,因此不优选。

93.第一无定形碳和第二无定形碳的电导率可以根据所使用的材料、合成方法、处理方法等而变化,在本发明中,第二无定形碳的电导率可以相对高于第一无定形碳的电导率。如上所述,由于导电纤维130的网状结构形成导电路径,使其至少一部分暴露在次级硅复合物100的表面,因此当第二无定形碳的电导率较大时,可以提高锂二次电池的输出特性。

94.锂二次电池

95.本发明提供了一种包含负极活性物质的锂二次电池。

96.锂二次电池可以包括包含正极活性物质的正极、包含负极活性物质的负极和电解液。

97.正极通过将包含正极活性物质的正极混合物涂覆在集流体上而形成,并且根据需要,正极混合物还可以包含粘合剂和导电材料。

98.正极活性物质可以使用例如lini

0.8-x

co

0.2

al

x

o2、lico

x

mnyo2、lini

x

coyo2、lini

x

mnyo2、lini

x

coymnzo2、licoo2、linio2、limno2、lifepo4、licopo4、limnpo4或li4ti5o

12

等锂金属氧化物(0《x《1、0《y《1);cu2mo6s8、fes、cos或mis等硫属化物;钪、钌、钛、钒、钼、铬、锰、铁、钴、镍、铜、锌等的氧化物、硫化物和卤化物。更具体地,可以使用lini

0.8

co

0.1

mn

0.1

o2、tis2、zrs2、ruo2、co3o4、mo6s8和v2o5等,但并不限于此。

99.正极活性物质的形状没有特别限制,可以是颗粒形式,例如,可以是球形、椭圆形或长方体形状。正极活性物质的平均粒径可以在1-50μm的范围内,但不限于此。正极活性物质的平均粒径例如可以通过用扫描电子显微镜(sem)测量所观察到的活性物质的粒径并计算其平均值而获得。

100.粘合剂没有特别限制,可以使用诸如聚偏二氟乙烯(pvdf)和聚四氟乙烯(ptfe)等的含氟粘合剂,但不限于此。

101.粘合剂的含量没有特别限制,只要可以固定正极活性物质即可,相对于正极的总重量,粘合剂含量可以在0重量%至10重量%的范围内。

102.对导电材料没有特别限制,只要可以提高正极的导电性即可。例如,可以使用镍粉、氧化钴、氧化钛、碳等。具体而言,碳可以为选自科琴黑、乙炔黑、炉黑、石墨、碳纤维和富勒烯中的任意一种或一种以上。

103.导电材料的含量可以考虑其他电池条件例如导电材料的类型来选择,例如,相对于正极的总重量,导电材料的含量可以在1重量%至10重量%的范围内。

104.将包含正极活性物质、粘合剂和导电材料的正极混合物涂覆在集流体上而制成的正极混合物层的厚度可以为例如0.1-1000μm。

105.根据情况,在本发明中,相对于正极混合物的总重量,正极混合物可以包括0.1重量%-60重量%,具体为10重量%-50重量%的固体电解质。

106.正极混合物层的厚度可以为例如0.1-1000μm。

107.正极集流体的材料没有特别限制,只要是不引起电池中的化学变化的同时具有高导电性的正极集流体的材料即可。例如,可以使用不锈钢、铝、镍、钛、煅烧碳、或者用碳、镍、钛、银等对铝或不锈钢的表面进行表面处理的材料等。另外,正极集流体可以使用表面形成有微细凹凸的膜、片材、箔、网、多孔体、发泡体、无纺布等多种形态。

108.负极可以使用负极集流体上涂覆有包含负极活性物质的负极混合物的负极。负极活性物质可以为根据本发明的负极活性物质,然而,根据情况,可以一起使用金属氧化物、金属、锂复合氧化物、结晶碳、无定形碳等。根据需要,负极混合物可以进一步包括如上所述的粘合剂和导电材料。

109.此时负极集流体没有特别限制,只要是不对锂二次电池引起化学变化并具有导电性的即可。例如,可以使用铜、不锈钢、铝、镍、钛或煅烧碳、或者用碳、镍、钛、银等对铜或不锈钢的表面进行表面处理的、铝-镉合金等。此外,与正极集流体类似,负极集流体可以采用表面形成有微细凹凸的膜、片材、箔、网、多孔体、发泡体和无纺布等多种形态。

110.电解液由有机溶剂和电解质组成。

111.有机溶剂没有特别限制,只要是常用的即可。例如,可以使用选自碳酸丙烯酯、碳酸乙烯酯、碳酸二乙酯、碳酸二甲酯、碳酸甲乙酯、碳酸甲丙酯、碳酸二丙酯、二甲亚砜、乙腈、二甲氧基乙烷、二乙氧基乙烷、碳酸亚乙烯酯、环丁砜、γ-丁内酯、亚硫酸丙烯酯和四氢呋喃中的一种以上。

112.对锂盐没有限制,只要是常用的可以作为电解质包含的锂盐即可。例如,作为锂盐的阴离子,可以使用选自f-、cl-、i-、no

3-、n(cn)

2-、bf

4-、clo

4-、pf

6-、(cf3)2pf

4-、(cf3)3pf

3-、(cf3)4pf

2-、(cf3)5pf-、(cf3)6p-、cf3so

3-、cf3cf2so

3-、(cf3so2)2n-、(fso2)2n-、cf3cf2(cf3)2co-、(cf3so2)2ch-、(sf5)3c-、(cf3so2)3c-、cf3(cf2)7so

3-、cf3co

2-、ch3co

2-、scn-和(cf3cf2so2)2n-中的一种。

113.通过在正极和负极之间设置隔膜而形成电池结构,将电池结构卷绕或折叠,然后放置在圆柱形电池壳体或角形电池壳体中后注入电解质以完成二次电池。或者,通过将电池结构堆叠成双电池结构后浸渍于电解质,并将所得物放入软包中并密封而完成

114.参考以下实施例进行描述,但以下实施例是为了例示本发明,本发明的范围不限于此。

115.[实施例1]

[0116]

作为第一无定形碳的原料,将碳化率为40%的沥青和平均粒径为100nm的硅纳米颗粒以4:6的重量比混合,然后进行提纯处理并在氮气氛中的电反应炉中在1000℃下进行1小时的高温处理。在热处理过程中,沥青软化并碳化形成覆盖硅纳米颗粒的第一碳基质,然后进行粉碎以形成平均粒径为0.2-1.3μm的初级硅复合物。

[0117]

以6:3:1的重量比混合初级硅复合物、作为第二无定形碳的原料的碳化率为60%的沥青和碳纤维,然后进行纯化过程。接着,在氮气氛中的电反应炉中以975℃进行2小时的高温热处理。在热处理过程中,沥青被软化和碳化,以形成覆盖初级硅复合物的第二碳基质,初级硅复合物通过碳纤维的网络组装形成次级硅复合物。制备由次级硅复合物制成的负极活性物质。

[0118]

《比较例1》

[0119]

准备具有12.2μm的d50的硅-碳复合物(si/c)作为负极活性物质。

[0120]

《实验例1》

[0121]

实施例1中制备的粉碎前的初级硅复合物的sem图像示于以下图2中。此外,实施例1中制备的次级硅复合物和比较例1的负极活性物质的sem图像分别示于图3和图4中。

[0122]

参考以下图2,实施例1中制备的粉碎前的初级硅复合物的平均粒径约为8μm。当初

级硅复合物的平均粒径过大时,由于锂离子路径的增加,电阻增加,导致充电和放电效率降低。因此,优选进行粉碎来使用。

[0123]

参考图3,根据实施例1的次级硅复合物颗粒形状均匀,颗粒间聚集最小化。然而,在根据比较例1的硅复合物颗粒分布不均匀,并且颗粒聚集。

[0124]

《实验例2》

[0125]

实施例1中制备的次级硅复合物的粒径数据示于下图5中。

[0126]

参考图5,实施例1制备的次级硅复合物的d

50

为8.256μm。

[0127]

《实验例3》

[0128]

将分别使用根据实施例1和比较例1的负极活性物质制备的负极板切割成面积为1.4875cm2的圆形来作为负极,将锂(li)金属薄膜切割成面积为1.4875cm2的圆形作为正极。在此,在负极板的设计中,轧制密度为1.55克/立方厘米(g/cc),电流密度为2.95ma/cm2,极板容量为510mah/g。在正极和负极之间插入多孔聚乙烯隔膜,将0.5重量%的碳酸亚乙烯酯溶解在碳酸甲乙酯(emc)和碳酸乙烯酯(ec)以7:3的体积比混合的混合溶液中。接着,通过注入其中溶解有浓度为1m的lipf6的电解液制备锂硬币型半电池(coin half-cell)。

[0129]

利用锂硬币型半电池测量实施例1的厚度变化率、放电容量、初始效率、容量保持率和比较例1的放电容量和初始效率,并示于下表1中。

[0130]

在第1次循环(化成循环)和第2次循环中,在0.1c(标准循环)下充电和放电。在第3次至第49次循环中,以0.5c下充电/1.0c下放电来进行充电和放电。在第50次循环的情况下,循环在充电状态下完成(即,负极中存在锂的状态)。在这种状态下,将电池拆开,并测量厚度,计算50个循环后电极厚度相对于初始充电的充电厚度平均(5个样品的平均值)的变化率。

[0131]

基本充电条件和放电条件如下。

[0132]-充电条件:恒流(cc)/恒压(cv)(0.01v/0.01c,电流截止)

[0133]-放电条件:恒流(cc)条件1.5v截止

[0134]

通过第1次充电和放电时的结果导出放电容量(mah/g)和初始效率(%)。具体而言,初始效率(%)由下式导出。

[0135]-初始效率(%)=(第1次放电后放电容量/第1次充电容量)

×

100

[0136]

容量保持率和电极厚度变化率分别通过以下计算导出。

[0137]-容量保持率(%)=(第49次放电容量/第1次放电容量)

×

100

[0138]-电极厚度变化率(%)=(第50次循环后电极厚度变化量/第2次循环充电后电极厚度)

×

100

[0139]

[表1]

[0140][0141]

根据表1,与根据比较例1的使用不包含本发明的构成的硅碳复合物作为负极活性物质相比,根据实施例1的负极活性物质表现出优异的放电容量和初始效率。

[0142]

《实验例4》

[0143]

制备分别使用包括根据实施例1的次级硅复合物的负极活性物质,和根据比较例1的负极活性物质的电池。具体地,制备分别包括上述负极活性物质的负极,并制备使用ncm 111作为正极活性物质的正极。在此,负极具有1.565克/立方厘米的轧制密度、2.95ma/cm2的电流密度和511mah/g的极板容量。正极具有2.65ma/cm2的电流密度、1.56克/立方厘米的轧制密度和1.10的n/p。使用含有1.5重量%的sbr和1.5重量%的cmc的粘合剂。在正极和负极之间插入多孔聚乙烯隔膜。将0.5重量%的碳酸亚乙烯酯溶解在碳酸甲乙酯(emc)和碳酸乙烯酯(ec)以7:3的体积比混合的混合溶液中。通过注入其中溶解有浓度为1m的lipf6的电解液制备锂硬币型半电池。

[0144]

锂二次电池的充电条件为cc/cv,0.5c充电,4.2v/0.05c截止,放电条件为cc,1.0c放电和2.85v截止,测量容量保持率(测量两次),并示于图5中。

[0145]

参考图5,初始效率值的差异随着循环次数的增加而变大。初始效率越高,在制造同样容量的二次电池时,正极材料的使用量就越大,对成本的增加产生大的影响,因此,必须使用高效的负极材料。如上所述,确认了由根据本发明的次级硅复合物组成的负极活性物质具有高效率和优异的寿命特性。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1