半导体装置的制作方法

[0001]

本发明实施例涉及半导体装置,更特别涉及金属栅极堆叠中具有结晶部分与非晶部分的高介电常数的栅极介电层。

背景技术:

[0002]

半导体集成电路产业已经历指数成长。集成电路材料与设计的技术进展,使每一代的集成电路比前一代的集成电路具有更小且更复杂的电路。在集成电路演进中,功能密度(比如单位芯片面积的内连线装置数目)通常随着几何尺寸(比如采用的工艺所能产生的最小构件或线路)缩小而增加。尺寸缩小的工艺有利于增加产能并降低相关成本。

技术实现要素:

[0003]

本发明一实施例提供的半导体装置,包括:基板,第一间隔物与第二间隔物以及栅极堆叠;第一间隔物与第二间隔物位于基板上;栅极堆叠位于第一间隔物与第二间隔物之间,且栅极堆叠包括:栅极介电层和栅极,栅极介电层包括第一部分和第二部分,第一部分形成于基板上,第二部分形成于第一间隔物与第二间隔物上,其中第一部分包括结晶材料,且第二部分包括非晶材料;栅极位于栅极介电层的第一部分与第二部分上。

[0004]

本发明一实施例提供的半导体装置,包括:基板、第一间隔物与第二间隔物、界面层、结晶介电层、非晶介电层和栅极;第一间隔物与第二间隔物位于基板上;界面层包括第一部分于基板上,以及第二部分于第一间隔物与第二间隔物上;结晶介电层位于界面层的第一部分上;非晶介电层位于界面层的第二部分上;栅极接触结晶介电层与非晶介电层。

[0005]

本发明一实施例提供的半导体装置的形成方法,包括:形成基板;形成第一间隔物与第二间隔物于基板上;沉积界面层,其中界面层的第一部分沉积于基板上,且界面层的第二部分沉积于第一间隔物与第二间隔物上;沉积非晶介电层于界面层上,其中非晶介电层的第一部分与第二部分分别沉积于界面层的第一部分与第二部分上;在非晶介电层上进行电浆处理,其中电浆处理将非晶介电层的第一部分转换成结晶介电层;以及形成栅极于结晶介电层与非晶介电层的第二部分上。

附图说明

[0006]

图1是一些实施例中,结合结晶铁电介电材料的半导体装置的剖视图。

[0007]

图2与图3a至3c是一些实施例中,鳍状场效晶体管结构的多种附图。

[0008]

图4是一些实施例中,半导体晶片制作系统的示意图。

[0009]

图5是一些实施例中,采用多次循环的沉积与蚀刻工艺形成层状物的方法之流程图。

[0010]

图6a至6d是一些实施例中,半导体结构的剖视图。

[0011]

图7至9是一些实施例中,结合结晶铁电介电材料的半导体装置。

[0012]

附图标记说明如下:

[0013]

a-a':第一方向

[0014]

b-b':第二方向

[0015]

l

g

:栅极长度

[0016]

d:漏极

[0017]

h

1

,h

2

:高度

[0018]

s:源极

[0019]

t,t

1

,t

2

,t

3

,t

4

,t

5

,t

6

,t

7

,t

8

:厚度

[0020]

100,600,700,800,900:半导体装置

[0021]

102,302,602,702:界面层

[0022]

103,303,603,703,803,903:高介电常数的介电层

[0023]

107,207,307,617:金属层

[0024]

108,308,608:源极/漏极

[0025]

109,209,309,609:层间介电层

[0026]

110,310,610:间隔物

[0027]

120:栅极漏电流路径

[0028]

200:鳍状场效晶体管结构

[0029]

201:半导体基板

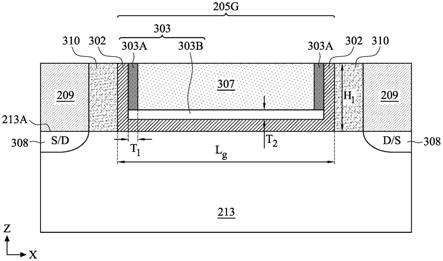

[0030]

205g,605g:金属栅极堆叠

[0031]

213:半导体鳍状物

[0032]

213a,313a,613a:上表面

[0033]

213b:侧壁

[0034]

215:浅沟槽隔离

[0035]

303a:非晶部分

[0036]

303b:结晶部分

[0037]

313,613:鳍状物

[0038]

400:半导体晶片制作系统

[0039]

400a,400b:集束器

[0040]

401,403:沉积腔室

[0041]

402:装载端口

[0042]

404,408:机械手臂

[0043]

405,407:处理腔室

[0044]

409:蚀刻腔室

[0045]

410a,410b:冷却腔室

[0046]

413a,413b:装载锁定腔室

[0047]

415,417:除气腔室

[0048]

500:方法

[0049]

502,504,506,508:步骤

[0050]

601:栅极沟槽

[0051]

602*界面材料

[0052]

602a:表面

[0053]

603*:高介电常数的介电材料

[0054]

603a,703a,803a,903a:垂直部分

[0055]

603b,603c,703b,803b,903b:水平部分

[0056]

604:角落部分

[0057]

605:处理工艺

[0058]

803a

1

,803a

2

,903a

1

,903a

2

:子部分

[0059]

805g,905g:栅极

具体实施方式

[0060]

下述内容提供的不同实施例或实例可实施本发明的不同结构。下述特定构件与排列的实施例用以简化本发明内容而非局限本发明。举例来说,形成第一构件于第二构件上的叙述包含两者直接接触的实施例,或两者之间隔有其他额外构件而非直接接触的实施例。此外,本发明实施例的结构形成于另一结构上、连接至另一结构、及/或耦接至另一结构中,结构可直接接触另一结构,或可形成额外结构于结构及另一结构之间(即结构未接触另一结构)。此外,本发明的多个实例可重复采用相同标号以求简洁,但多种实施例及/或设置中具有相同标号的元件并不必然具有相同的对应关系。

[0061]

此外,本发明实施例的结构形成于另一结构上、连接至另一结构、及/或耦接至另一结构中,结构可直接接触另一结构,或可形成额外结构于结构及另一结构之间。此外,空间性的相对用语如“下方”、“其下”、“较下方”、“上方”、“较上方”、或类似用语可用于简化说明某一元件与另一元件在图示中的相对关系。空间性的相对用语可延伸至以其他方向使用的元件,而非局限于图示方向。元件亦可转动90或其他角度,因此方向性用语仅用以说明图示中的方向。

[0062]

用语“fet”指的是场效晶体管。场效晶体管的例子之一为金氧半场效晶体管。举例来说,金氧半场效晶体管可为(i)建立在基板如半导体晶片的平坦表面之中或之上的平面结构,或者(ii)具有垂直结构。

[0063]

用语“finfet”指的是形成于鳍状物上的场效晶体管,而鳍状物的方向垂直于晶片的平坦表面。

[0064]“s/d”指的是形成场效晶体管的两端的源极及/或漏极接面。

[0065]

用语“垂直”指的是基本上垂直于基板表面。

[0066]

用语“基本上”指的是在产品或工艺的设计阶段中,用于构件或工艺操作的特性或参数的期望值或目标值,以及高于及/或低于所需值的数值。数值范围通常来自于工艺或公差中的细微变化。

[0067]

在一些实施例中,用语“大约”和“实质上”可表示给定数量的值在5%之内变化(例如数值的

±

1%、

±

2%、

±

3%、

±

4%、或

±

5%)。

[0068]

如图所示,用语“垂直方向”和“水平方向”分别指z方向和x方向。

[0069]

硅为主的晶体管其效能与尺寸正接近极限。举例来说,随着装置尺寸缩小以达较高的封装密度,缩小硅为主的晶体管也变得更具挑战性。场效晶体管装置可用于解决这些挑战,因其外形紧密且效能改善(比如驱动电流增加且次临界漏电流降低)。场效晶体管装

置可为金氧半场效晶体管。

[0070]

鳍状场效晶体管采用垂直装置结构。鳍状场效晶体管的通道区形成于自基板凸起的鳍状物中,而栅极结构位于鳍状物的侧壁与上表面上。栅极结构围绕通道,有利于自三侧控制通道区。虽然鳍状场效晶体管可改善效能,但仍具挑战性如高次临界摆幅。结合负电容技术的场效晶体管可提供可行的解决方案以明显降低电源(如vdd),且可达低电源操作所用的低次临界摆幅。次临界摆幅通常指的是开关装置所需的电压,因此会影响装置的操作速度。具体而言,采用铁电高介电常数的介电材料可在负电容状态下操作装置如场效晶体管(比如负电容的场效晶体管),以改善装置效能。在此例中,铁电的高介电常数的介电材料可形成次临界摆幅降低的场效晶体管。在许多例子中,固定其他参数后,降低次临界摆幅通常可增加场效晶体管的切换速度。栅极堆叠中包含的栅极介电材料的铁电程度,可控制次临界摆幅。铁电性质越高,则次临界摆幅越低。此外,铁电的高介电常数的介电材料亦可加大存储器的容许范围,以改善非挥发性存储器装置的效能。值得注意的是,具有类似组成的介电材料(比如铪为主的高介电常数的介电材料)具有不同铁电程度,端视其具体晶相(比如由不同空间群分别的晶相)而定。在铪为主的高介电常数介电材料的例子如氧化铪中,铁电的斜方晶相pca2

1

比对应的斜方晶相具有更大的铁电性质。

[0071]

整合铁电电容器可达负电容场效晶体管中的负电容。具体而言,负电容场效晶体管中具有铁电材料的负电容器串联至场效晶体管的栅极。铁电负电容器可为分开的电容器,其由导电层(比如线路或接点)连接至场效晶体管的栅极。在一些实施例中,负电容器的栅极之一为金氧半场效晶体管的栅极。

[0072]

合适的高介电常数的介电材料(比如介电常数大于3.9的栅极介电层)可作为负电容场效晶体管中的栅极介电层。非晶的铪为主氧化物材料如氧化铪可为顺电性而不具负电容效应。另一方面,结晶的氧化铪材料具有铁电特性,其可用于场效晶体管以形成负电容场效晶体管。然而与非晶的氧化铪材料相较,结晶的氧化铪材料诱发较大寄生电容,其会造成不想要的栅极漏电流路径。相反地,非晶态的氧化铪材料含有晶界,其可降低导电性而减少栅极漏电流。在一些实施例中,栅极介电层形成于场效晶体管的通道区上以及间隔物的垂直侧壁上。因此形成于间隔物的垂直侧壁上的结晶栅极介电层,会造成栅极与通道之间的高寄生电容。

[0073]

本发明多种实施例提供形成自对准介电层(其厚度小于或等于)于半导体装置中的方法。介电层可具有栅极与通道区之间的结晶部分,以及栅极与间隔物之间的非晶部分。介电材料的结晶部分可为铁电材料,其提供半导体装置所用的负电容。介电材料的非晶部分可降低栅极与半导体装置的其他构件之间的寄生电容,进而避免漏电流。自对准的铁电结晶介电层的形成方法,可为沉积非晶介电层于半导体结构的上表面与间隔物的侧壁上,并进行非等向的电浆处理将非晶介电层的水平部分转换成铁电结晶介电层,而非晶介电层的其他部分维持非晶。

[0074]

值得注意的是,本发明实施例关于栅极堆叠结构与形成栅极堆叠的介电层,其可用于多种技术节点与多种装置型态。在一些实施例中,结晶铁电介电层与其形成方法可整合至7nm或更小的技术节点。举例来说,此处所述的实施例亦可用于3nm的技术节点。在一些实施例中,栅极堆叠适用于平面的基体金氧半场效晶体管、多栅极晶体管(平面或垂直,比如鳍状场效晶体管、全绕式栅极装置、ω-栅极装置、或π-栅极装置)、应变的半导体装置、

绝缘层上硅装置、部分空乏的绝缘层上硅装置、完全空乏的绝缘层上硅装置、或其他装置。此外,此处公开的实施例可用于形成p型及/或n型装置。其他半导体结构如接点与内连线亦可得利于本发明实施例。

[0075]

图1是一些实施例中,结合结晶铁电介电材料的半导体装置100的剖视图。在一些实施例中,半导体装置100为平面的n型金氧半装置。在一些实施例中,半导体装置100为垂直的场效晶体管装置。制换栅极工艺包含在移除牺牲多晶硅之后,形成开口于层间介电层109中。制换金属栅极可用于缩小的平面装置或鳍状场效晶体管为主的装置,以改善电路效能。举例来说,金属栅极可置换多晶硅栅极,以降低栅极漏电流并改善装置电流。实施金属栅极的一工艺可称作“栅极后制”或“置换栅极”工艺。这些工艺包含形成牺牲多晶硅栅极、进行与半导体装置相关的多种工艺、移除牺牲栅极以形成沟槽或开口、以及沉积金属栅极材料于沟槽或开口中以形成金属栅极。

[0076]

如图1所,栅极堆叠形成于半导体基板101的上表面与层间介电层109的相对表面之间。在图1中,界面层102、结晶铁电的高介电常数的介电层103、与金属层107在此处一起视作“金属栅极堆叠”,且位于半导体基板101上。间隔物110形成于金属栅极堆叠的侧壁上,以利后续对准源极/漏极的步骤。如图1所示,界面层102与结晶铁电的高介电常数的介电层103衬垫于半导体基板101与金属层107之间,以及间隔物110与金属层107之间。在一些实施例中,除了上述层状物之外,半导体装置100可进一步包含衬垫层、籽晶层、黏着层、阻障层、或其等效物。

[0077]

一对源极/漏极108形成于半导体基板101中,而源极/漏极108之间的距离为栅极长度l

g

。在一些实施例中,半导体装置100的栅极长度l

g

可为约16nm。在一些实施例中,栅极长度l

g

可小于16nm。在一些实施例中,栅极长度l

g

可大于16nm。在一些实施例中,栅极长度l

g

可取决于技术节点。在一些实施例中,p型或n型功函数层可形成于金属层107与半导体基板101之间,以提供半导体装置100所用的多种临界电压。源极/漏极108可掺杂p型或n型掺质,端视形成的装置型态而定,在此不详述其细节以简化说明。

[0078]

半导体基板101可为基体半导体基板,其上形成有多种层状物与装置结构。在一些实施例中,半导体基板101可包含硅或半导体化合物(如砷化镓、磷化铟、硅锗、碳化硅、其他合适的半导体材料、及/或上述的组合)。在一些实施例中,多种层状物如介电层、掺杂层、多晶硅层、导电层、其他合适层、及/或上述的组合可形成于半导体基板101上。在一些实施例中,多种装置如晶体管、电阻、电容、其他合适装置、及/或上述的组合可形成于半导体基板101上。

[0079]

层间介电层109可包含介电材料。在一些实施例中,介电材料可包含氧化硅、氮化硅、氮氧化硅、旋转涂布玻璃、掺杂氟的氧化硅玻璃、掺杂碳的氧化硅(比如碳氢氧化硅)、非晶氟化碳、聚对二甲苯、双苯并环丁烯、聚酰亚胺、其他合适的聚合物材料、其他合适的介电材料、及/或上述的组合。在一些实施例中,层间介电层109可包含高密度电浆的介电材料(比如高密度电浆氧化物)及/或高深宽比工艺的介电材料(比如高深宽比工艺的氧化物)。层间介电层109亦可包含一或多种介电材料及/或一或多个介电层。可由化学机械研磨工艺平坦化层间介电层109,直到露出栅极堆叠的顶部。化学机械研磨工艺具有高选择性,以提供金属栅极堆叠、间隔物110、与层间介电层109所用的实质上平坦表面。在一些实施例中,化学机械研磨工艺具有低碟化及/或金属腐蚀效应。

[0080]

间隔物110可形成于层间介电层109的相对表面以及半导体基板101的表面上。间隔物110可包含多个子间隔物,其未图示于图1中以求附图清楚。举例来说,间隔物110的组成可采用介电材料如氧化硅、氮化硅、氮氧化硅、任何其他合适的介电材料、及/或上述的组合。间隔物110的形成方法可为顺应性地沉积介电材料之后非等向蚀刻介电材料,以保留介电材料于层间介电层109的侧壁上。

[0081]

在一些实施例中,界面层102可形成于半导体基板101的上表面与间隔物110的侧壁上。界面层102可包含介电材料,比如氧化硅或氮氧化硅。界面层102的形成方法可为化学氧化、热氧化、原子层沉积、化学气相沉积、任何其他合适的沉积方法、及/或上述的组合。在一些实施例中,可视情况形成界面层102。

[0082]

结晶铁电的高介电常数的介电层103可为具有铁电特性的合适结晶材料。在一些实施例中,结晶铁电的高介电常数的介电层103可为介电常数大于3.9的高介电常数的介电层。举例来说,结晶铁电的高介电常数的介电层103可包含高介电常数的介电层,比如铪为主的氧化物材料。在一些实施例中,结晶铁电介电层可包含氧化铪。亦可采用其他合适的结晶铁电介电材料。在一些实施例中,结晶铁电的高介电常数的介电层103可为铪为主的膜,其可掺杂任何合适元素如锆、铝、镧、钛、钽、硅、钇、钪、任何其他合适元素、或上述的组合。结晶铁电的高介电常数的介电层103的形成方法可为任何合适工艺,比如原子层沉积、化学气相沉积、有机金属化学气相沉积、物理气相沉积、电浆辅助化学气相沉积、电浆辅助原子层沉积、热氧化、任何其他合适的沉积技术、及/或上述的组合。在一些实施例中,结晶铁电的高介电常数的介电层103的厚度介于约至约之间。与非晶氧化铪材料相较,结晶氧化铪材料具有较大的寄生电容,其可能产生不想要的栅极漏电流路径。如图1所示,结晶铁电的高介电常数的介电层103垂直地(比如沿着z轴)延伸于金属层107与间隔物110之间。此垂直设置可能产生栅极漏电流路径120于金属层107与半导体基板101之间。栅极漏电流路径120降低装置效能并可能使装置失效。

[0083]

金属层107形成于结晶铁电的高介电常数的介电层103上,以形成金属栅极堆叠。在一些实施例中,金属层107可视作栅极。金属层107可包含适用于形成金属栅极或其部分的任何金属材料。举例来说,金属层107可包含钨。在一些实施例中,金属层107的组成可采用氮化钨、氮化钽、钌、银、铝、任何其他合适材料、及/或上述的组合。在一些实施例中,金属层107的形成方法可在镶嵌工艺之后进行平坦化工艺(如化学机械研磨工艺),以移除层间介电层109的上表面上的任何多余材料。

[0084]

图2、图3a、与图3b是鳍状场效晶体管结构200的多种附图。图3c显示鳍状场效晶体管结构200的另一实施例。如图3a至3c所示,鳍状场效晶体管结构200可包含基板、形成于基板上的鳍状物、层间介电层、界面层、具有结晶部分与非晶部分的高介电常数介电层、电极层、与其他合适层。举例来说,本发明实施例中的鳍状场效晶体管结构200可为具有一或多个n型功函数层的n型鳍状场效晶体管。在一些实施例中,鳍状场效晶体管可为具有一或多个p型功函数层的p型鳍状场效晶体管。在一些实施例中,鳍状场效晶体管结构200可包含负电容场效晶体管或铁电场效晶体管。应注意的是,鳍状场效晶体管结构200亦可包含其他合适结构,其未显示于图2与图3a至3c中以求附图清楚。

[0085]

图2显示鳍状场效晶体管结构200的透视图。两个半导体鳍状物213位于半导体基板201上且隔有浅沟槽隔离215。半导体基板201可为基体半导体基板,其上可形成多种层状

物与装置结构。在一些实施例中,半导体基板201可与图1所示的上述半导体基板101类似,且此处不重述其细节以简化说明。在一些实施例中,半导体基板201可与半导体基板101不同。在一些实施例中,可形成多种层状物与装置于半导体基板201上。举例来说,层状物可为介电层、掺杂层、多晶硅层、导电层、其他合适层、及/或上述的组合。可经由内连线层使多个装置内连线至额外集成电路。半导体鳍状物213的组成可为硅、硅锗、或其他合适的半导体材料。金属栅极堆叠205g形成于半导体鳍状物213的上表面213a与侧壁213b上。沿着半导体鳍状物213的上表面213a与侧壁213b定义鳍状场效晶体管结构200的通道(未图示),且通道延伸于半导体鳍状物213中的源极/漏极之间。如图2所示,层间介电层209形成于半导体鳍状物213的源极/漏极部分的上表面213a与侧壁213b上。浅沟槽隔离215形成于半导体基板201之上与相邻的半导体鳍状物213之间。金属栅极的形成方法可采用置换栅极工艺,其自层间介电层209移除牺牲的多晶硅栅极结构,并留下金属栅极结构可沉积其中的开口。在一些实施例中,开口可为高深宽比的开口,其深宽比介于约6至约60之间。间隔物可形成于金属栅极堆叠205g与层间介电层209之间,但未图示于图2中以求附图清楚。

[0086]

鳍状场效晶体管结构200可包含高介电常数的介电层,其具有提供负电容特性的结晶铁电部分,以及降低栅极漏电流的非晶部分。举例来说,金属栅极堆叠205g可包含高介电常数的介电层,其具有半导体鳍状物213的上表面213a上的结晶部分,以及形成于半导体鳍状物213中的源极/漏极结构与金属栅极堆叠205g的栅极之间的垂直表面上的非晶部分,如下述的图3a与3b所示。

[0087]

图3a与3b显示鳍状场效晶体管结构200的两个剖面图。图3a所示的剖面视角为图2的鳍状场效晶体管结构200的第一方向a-a'。第一方向a-a'穿过半导体鳍状物213并平行于半导体鳍状物213的纵轴。图3b所示的剖面视角为图2的鳍状场效晶体管结构200的第二方向b-b'。第二方向b-b'穿过浅沟槽隔离215,亦平行于半导体鳍状物213的纵轴。金属栅极堆叠205g形成于半导体鳍状物213的上表面213a上(如图3a所示),或形成于浅沟槽隔离215的上表面上(如图3b所示)。间隔物310形成于金属栅极堆叠205g的侧壁上,以利后续对准源极/漏极的步骤及/或形成金属栅极堆叠205g。源极/漏极308与间隔物310,可分别与图1所示的前述源极/漏极108与间隔物110类似,因此此处不详述其细节以简化说明。

[0088]

在图3a中,金属栅极堆叠205g位于半导体鳍状物213上。金属栅极堆叠205g可包含界面层302、具有非晶部分303a与结晶部分303b的高介电常数的介电层303、与金属层307。栅极长度l

g

可沿着半导体鳍状物213的上表面且延伸于半导体鳍状物213中的源极s与漏极d之间。在一些实施例中,鳍状场效晶体管结构200的栅极长度l

g

小于约16nm。在一些实施例中,栅极长度l

g

可大于约16nm。金属栅极堆叠205g的高度h

1

为自金属层207的平整上表面至半导体鳍状物213的上表面213a的长度。在一些实施例中,金属栅极堆叠205g的高度h

1

可为约20nm至约120nm。

[0089]

在一些实施例中,界面层302可形成于半导体鳍状物213的上表面与间隔物310的侧壁上。界面层302可包含介电材料,比如氧化硅或氮氧化硅。界面层302的形成方法可为化学氧化、热氧化、原子层沉积、化学气相沉积、物理气相沉积、电浆辅助化学气相沉积、电子束蒸镀、任何其他合适的沉积方法、及/或上述的组合。在一些实施例中,界面层302可为顺应性的层状物,其于间隔物310的侧壁与半导体鳍状物213的上表面上具有实质上一致的厚度。在一些实施例中,界面层302的厚度小于约举例来说,界面层302的厚度可介于约

至约之间。在一些实施例中,界面层302的厚度为约在一些实施例中,可视情况形成界面层302。

[0090]

高介电常数的介电层303可为介电常数大于3.9的合适材料。高介电常数的介电层303可包含非晶部分303a与结晶部分303b,分别形成于界面层302的侧壁与下表面上。非晶部分303a的厚度t

1

与结晶部分303b的厚度t

2

可实质上相同,其沉积方法可为实质上顺应性的沉积工艺。厚度t

1

与t

2

亦可彼此不同,端视装置设计与装置效能需求而定。举例来说,厚度t

1

设置为大于厚度t

2

,使金属层307与半导体鳍状物213之间的寄生电容降低,进而减少栅极漏电流。在一些实施例中,厚度t

1

小于厚度t

2

,可提供较大上表面接触面积用于相对的非晶部分303a之间的金属层以降低接点电阻。结晶部分303b的组成可为结晶的铪为主的氧化物,其提供铁电特性并进而提供鳍状场效晶体管结构200所用的负电容。在一些实施例中,结晶部分303b可为铪为主的膜,其可掺杂任何合适元素如锆、铝、镧、钛、钽、硅、钇、钪、任何其他合适元素、或上述的组合。在一些实施例中,厚度t

1

或t

2

可介于约至约之间。举例来说,厚度t

1

或t

2

可介于约至约之间、介于约至约之间、介于约至约之间、或任何其他合适厚度。或任何其他合适厚度。在一些实施例中,厚度t

1

或t

2

可为约在一些实施例中,高介电常数的介电层303的形成方法可为任何合适的沉积方法,比如原子层沉积、化学气相沉积、电浆辅助化学气相沉积、任何合适的沉积方法、及/或上述的组合。在一些实施例中,高介电常数的介电层303的形成方法可为顺应性的沉积之后进行回蚀刻工艺。

[0091]

金属层307可填入相对的非晶部分303a之间的开口。在一些实施例中,金属层307可形成于非晶部分303a的上表面与界面层302的侧壁部分(比如界面层302形成于间隔物310上的部分)的上表面上。通过在露出的上表面上进行平坦化工艺如化学机械研磨工艺,金属层307的上表面可与层间介电层209及间隔物310的上表面实质上共平面(比如齐平)。金属层307可与图1所示的前述金属层107类似,在此不详述其细节以简化说明。在一些实施例中,金属层307可包含钨。在一些实施例中,金属层307的组成可采用氮化钨、氮化钽、钌、银、铝、任何其他合适材料、及/或上述的组合。在一些实施例中,金属层307的形成方法可为镶嵌工艺之后进行平坦化工艺,以移除层间介电层209的上表面上的任何多余材料。

[0092]

在一些实施例中,层间介电层209可包含介电材料。在一些实施例中,层间介电层209可与图1所示的上述层间介电层109类似,在此不详述其细节以简化说明。可由化学机械研磨工艺平坦化层间介电层209,直到露出金属栅极堆叠205g的顶部,如图3a所示。

[0093]

图3b所示的剖视图沿着图2所示的第二方向b-b'。第二方向b-b'穿过浅沟槽隔离215并平行于半导体鳍状物213的纵轴。图2、图3a、与图3b中相同标号的单元所指的结构与材料相同,在此不重述细节以简化说明。浅沟槽隔离215可用于提供相邻装置之间的电性绝缘,其组成可采用低介电常数的介电材料(比如介电常数低于3.9的介电材料)。图3b中的栅极高度h2是自金属层207的上表面至浅沟槽隔离215的上表面的距离。

[0094]

图3c显示图2的鳍状场效晶体管结构200的另一实施例。与图3a类似,图3c的剖面沿着第一方向a-a'。图3a与3c中的类似结构共用相同标号,且此处不详述其细节以简化说明。然而图3c中的界面层302、非晶部分303a、金属层307、间隔物310、与层间介电层209的上表面实质上齐平(比如共平面)。

[0095]

图4显示半导体晶片制作系统400的设置,其用于形成高介电常数介电层于半导体装置中,且高介电常数介电层具有非晶部分与结晶部分。半导体晶片制作系统400具有工艺腔室、成长腔室、电浆处理腔室、电浆蚀刻腔室、与其他合适的腔室配置于两个集束器400a与400b中。半导体晶片制作系统400亦可包含其他腔室以沉积与处理介电层、阻障层、阻挡层、黏着层、抗反射层、与半导体晶片中可包含的任何其他合适层。可在半导体晶片制作系统400中形成图1至图3b所示的上述半导体装置中的每一层,而不在制作工艺之间暴露晶片至环境。

[0096]

两个装载锁定腔室413a与413b设置以接收自装载端口402转移的晶片。在装载端口402与装载锁定腔室413a与413b之间转移晶片时,装载锁定腔室413a与413b将抽气至等于装载端口402的压力。将晶片自装载锁定腔室413a或413b移动至半导体晶片制作系统400中的腔室之一时,可降低装载锁定腔室413a或413b的压力至特定的真空等级,其与集束器400a与400b中的真空等级类似。集束器400a与400b各自具有至少一机械工具如机械手臂404或408,其可将停留在抽真空的装载锁定腔室413a或413b中的晶片转移至成长腔室之一者。半导体晶片制作系统400亦可包含除气腔室415与417,用以自基板活化并移除气态及/或液态物质如湿气与氧气,避免因薄膜特性改变而造成沉积失败。

[0097]

在一些实施例中,介电层的沉积腔室401连接至集束器400a,并装载成长介电层所用的前驱物。图1、3a、与3b所示的界面层102与302可沉积于介电层的沉积腔室401中,其沉积方法可采用任何合适的沉积工艺,比如原子层沉积、化学气相沉积、电浆辅助化学气相沉积、物理气相沉积、其他合适的沉积方法、及/或上述之组合。如此一来,介电层的沉积腔室401可为任何合适的对应沉积腔室,在此不详述其细节。

[0098]

在一些实施例中,高介电常数的介电层的沉积腔室403连接至集束器400a,并连接至成长高介电常数材料所用的前驱物供应源。举例来说,沉积腔室403可装载沉积铪为主的材料所用的前驱物,以形成高介电常数的介电层。举例来说,可提供前驱物如四氯化铪、水、或任何其他合适前驱物至沉积腔室。前驱物可为气态。可或可不采用活化电浆操作沉积腔室。在一些实施例中,沉积腔室403可为原子层沉积腔室。在一些实施例中,沉积腔室403可为用以沉积高介电常数材料的任何合适沉积腔室。举例来说,沉积腔室403可为化学气相沉积腔室、电浆辅助化学气相沉积腔室、物理气相沉积腔室、或任何其他合适腔室。在一些实施例中,沉积腔室403可维持在高介电常数材料成长所用的标称温度。举例来说,沉积腔室403的温度可设定为介于室温至约200℃之间。在一些实施例中,沉积腔室403的温度可维持在约200℃至约1000℃之间。在一些实施例中,沉积腔室403的压力可设定为基本上用于沉积高介电常数材料的压力。举例来说,沉积腔室403的腔室压力可维持在介于约1torr至约20torr之间。在一些实施例中,沉积腔室403可连接至前驱物如四氯化铪、水、氩气、氮气、或任何其他合适前驱物的供应器。

[0099]

处理腔室405与407可连接至集束器400b,并对沉积于半导体晶片上的结构进行多种处理。举例来说,处理腔室405与407可进行退火工艺、电浆处理工艺、或任何其他合适工艺。处理腔室405与407可连接至前驱物如氮气、氩气、氨、氧气、氢气、水、或任何其他合适前驱物的供应器。可供应标称的可调整流速及/或混合比例的前驱物至处理腔室。在一些实施例中,处理腔室可提供合适的电浆处理至半导体晶片。举例来说,可调整电浆处理至合适的射频功率等级,比如介于约500瓦至约2500瓦之间。在一些实施例中,射频功率等级可介于

约500瓦至约1000瓦之间、介于约1000瓦至约1800瓦之间、或介于约1800瓦至约2500瓦之间。在一些实施例中,射频功率可为适用于半导体晶片上的结构的其他范围。

[0100]

蚀刻腔室409可为适于在半导体晶片上进行蚀刻工艺的电浆蚀刻腔室。可供应前驱物至蚀刻腔室409,以用于合适的蚀刻工艺。举例来说,蚀刻腔室409可装载氧化物化合物的蚀刻、氮化物化合物的蚀刻、氯化物化合物的蚀刻、金属的蚀刻、任何合适的电浆蚀刻工艺、及/或上述的组合所用的前驱物。

[0101]

在一些实施例中,冷却腔室410a与410b可由合适的冷却速率冷却晶片至所需温度,且在多种薄膜工艺之间避免晶片接触环境。在一些实施例中,半导体晶片制作系统400中包含额外腔室,可沉积任何合适材料以用于形成图1至图3b所示的上述半导体结构。举例来说,半导体晶片制作系统400中包含金属层的沉积腔室,可沉积金属层107与307以填入栅极沟槽。金属层沉积腔室可连接至前驱物供应器(比如钨或钴的靶材)并可导入氩气。

[0102]

在半导体晶片制作系统400的沉积腔室中沉积薄膜层状物时,每一制作工艺之间的沉积腔室维持真空,以避免环境接触或污染。使用者可输入单一制法至电脑处理器,控制沉积腔室已进行膜的沉积工艺、处理工艺、蚀刻工艺、或其他合适工艺。举例来说,制法可包含膜沉积工艺或处理工艺中前驱物的沉积参数,比如脉冲时间、气流速率、腔室温度、腔室压力、电浆功率、基板偏电压、及/或任何合适的沉积参数。制法亦可包含膜的沉积与处理工艺所用的工艺参数,比如前驱物种类、前驱物流速、腔室温度、工艺时间、及/或任何合适的工艺参数。因此在一些实施例中,可在相同的半导体晶片制作系统400中,由单一制法控制高介电常数介电层的形成工艺与其他工艺。

[0103]

依据操作方式分配每一晶片的一系列操作,以实现半导体晶片制作系统400中的自动晶片工艺。在一些实施例中,先采用机械手臂404自装载锁定腔室413a及/或413b转移晶片至集束器400a。可将晶片送入除气腔室415或417除气,接着送至介电层的沉积腔室401以沉积界面层。举例来说,可采用沉积腔室401沉积上述的界面层102与302于栅极沟槽中。在一些实施例中,可视情况形成界面层102与302。在一些实施例中,形成界面层之后可自沉积腔室401转移晶片至高介电常数介电层的沉积腔室403,以成长高介电常数的介电层103或303。在一些实施例中,可视情况形成界面层,且可自装载锁定腔室413a及/或413b转移晶片至沉积腔室403。在沉积高介电常数介电层之后,可将晶片转移至处理腔室407或蚀刻腔室409,以进行后续的处理工艺。举例来说,可转移晶片至处理腔室407,以进行氮电浆处理。在一些实施例中,可转移晶片至合适的蚀刻与沉积腔室,以进行后续的蚀刻与沉积工艺。举例来说,晶原可转移至沉积腔室401以沉积金属层。应注意的是,此处所述的工艺顺序仅为例示性,且可依装置设计与需求省略、添加、及/或修改一些步骤。

[0104]

图5系本发明一些实施例中,形成具有非晶部分与结晶部分的高介电常数的介电层之例示性方法500的流程图。高介电常数的介电层的结晶部分可具有铁电特性。值得注意的是,可由不同顺序进行方法500的步骤,及/或方法500可包含更多步骤(未说明于此以简化说明)。图6a至图6d是制作例示性的半导体装置600的剖视图,其采用的高介电常数介电层具有非晶部分与结晶部分。半导体装置600可包含负电容场效晶体管及/或铁电场效晶体管装置。图6a至图6d提供的例示性剖视图可用于解释方法500。半导体装置600可包含源极/漏极608、层间介电层609、间隔物610、及鳍状物613与其上表面613a,其分别与图1至图3b所示的上述源极/漏极108、层间介电层309、间隔物310、及鳍状物313与其上表面313a类似,在

此不详述其细节以简化说明。在一些实施例中,鳍状物613可为半导体基板的一部分。

[0105]

虽然此处以平面装置及/或鳍状场效晶体管的制作工艺举例说明,但制作工艺可用于多种半导体结构如具有低深宽比或高深宽比的沟槽或间隙、单一鳍状物的鳍状场效晶体管、或任何其他合适的半导体结构。此处提供的制作工艺仅为例示性,且可进行本发明实施例的其他工艺(未图示)。

[0106]

在本发明一些实施例中,步骤502沉积界面层于半导体装置的开口中。开口可具有高深宽比(比如大于6)。开口可为栅极沟槽或其他合适的高深宽比开口。在一些实施例中,开口可形成于相对的间隔物之间,并露出基板上表面。在一些实施例中,开口可露出鳍状物(如基板的一部分)的上表面。如图6a所示,界面层602*沉积于间隔物610的露出侧壁之间的栅极沟槽601之中与鳍状物613的上表面613a之上。界面材料602*的组成可为合适的介电材料如氧化硅、氮化硅、碳化硅、氮氧化硅、其他合适的介电材料、及/或上述的组合。界面材料602*的形成方法可采用实质上顺应性的沉积方法如原子层沉积。在一些实施例中,界面层的形成方法可为任何合适工艺如化学气相沉积、有机金属化学气相沉积、物理气相沉积、电浆辅助化学气相沉积、电浆辅助原子层沉积、热氧化、任何其他合适的沉积技术、及/或上述的组合。可在半导体晶片工艺集束器工具的合适腔室中沉积界面材料602*。举例来说,可在图4所示的上述半导体晶片制作系统400的沉积腔室401中形成界面材料602*。在一些实施例中,界面材料602*的厚度小于约举例来说,界面材料602*的厚度可介于约至约之间。在一些实施例中,界面材料602*的厚度为约在一些实施例中,可视情况形成界面材料602*。界面层的其他例子可为界面层102或302,如图1至图3b所示。

[0107]

在本发明一些实施例中,步骤504沉积非晶的高介电常数的介电层于界面层上。如图6b所示,高介电常数的介电材料603*可为合适的非晶材料,其介电常数大于3.9且具有至少一部分适于转换成铁电结晶材料(如后述的制作步骤)。举例来说,高介电常数的介电材料603*可为铪为主的氧化物材料,比如氧化铪。在一些实施例中,高介电常数的介电材料603*可包含其他合适的非晶材料。高介电常数的介电材料的沉积方法可采用实质上顺应性的沉积方法,比如原子层沉积工艺。在一些实施例中,高介电常数的介电材料603*的形成方法可为任何合适的沉积方法如化学气相沉积、电浆辅助化学气相沉积、任何合适的沉积方法、及/或上述的组合。高介电常数的介电材料603*可顺应性地沉积于半导体装置600的露出表面上,包括界面材料602*其露出的水平表面(比如x方向)与垂直表面(比如z方向)。高介电常数介电材料603*的厚度t可介于约至约之间。举例来说,厚度t可介于约至约之间、介于约至约之间、介于约至约之间、或任何其他合适厚度。在一些实施例中,厚度t可为可在半导体晶片工艺集束器工具的合适腔室中,沉积高介电常数的介电材料603*。举例来说,可在图4所示的半导体晶片制作系统400的沉积腔室中,沉积高介电常数的介电材料603*。

[0108]

在本发明一些实施例中,步骤506在沉积的非晶高介电常数介电层上进行处理工艺,使高介电常数介电层的一部分结晶。处理工艺605可为非等向电浆工艺,其可在垂直方向(如z方向)中由上至下的进行。如此一来,高介电常数的介电材料603*的水平部分(如x方向)可结晶,而垂直部分(如z方向)维持非晶。处理工艺可为在升温中进行的富氮非等向电浆处理。举例来说,可提供含氮前驱物至工艺腔室(如图4所示的上述半导体晶片制作系统

400的处理腔室405或407)中以形成富氮环境。含氮前驱物可包含氮气、氨、其他合适的含氮气体、及/或上述的组合。在一些实施例中,混合氩气与含氮前驱物。在一些实施例中,腔室中的氮浓度小于约3%。举例来说,氮浓度可为约0.5%、约1%、约2%、约3%、或任何其他合适的浓度。处理腔室的射频功率可设定为介于约500瓦至约2500瓦之间。在一些实施例中,射频功率等级可介于约500瓦至约1000瓦之间、介于约1000瓦至约1800瓦之间、或介于约1800瓦至约2500瓦之间。在一些实施例中,射频功率可为适于形成结构于半导体晶片上的其他范围。在一些实施例中,在处理工艺时可对晶片站点施加标称偏置电压,以增进处理工艺的非等向特性。举例来说,可施加负值的偏置电压至晶片座,以吸引工艺的正离子轰击晶片上的半导体结构。可在合适的退火温度下进行处理工艺,比如介于约500℃至约900℃之间。在一些实施例中,工艺温度可介于约500℃至约750℃之间、介于约750℃至约900℃之间、或任何合适的工艺温度。举例来说,工艺温度可为约750℃,以用于采用氩气与氮气的腔室工艺条件。

[0109]

处理工艺605可将高介电常数的介电材料603*的选定部分自非晶态转换成结晶态。为了便于说明,高介电常数的介电材料603*可分为三个部分:垂直部分603a、水平部分603b、与水平部分603c。由于处理工艺605为实质上垂直方向且在水平方向的影响较低,水平部分603c所保护的垂直部分603a维持非晶。处理工艺605可使水平部分603b与603c结晶。水平部分603b形成于栅极沟槽底部的界面材料602*的表面602a上。虽然水平部分603b的角落部分604形成于垂直部分603a之下,其亦可在标称的工艺条件下由晶粒扩展转换成结晶材料。水平部分603c形成于层间介电层609与间隔物610上的界面材料602*的上表面上,且可由处理工艺605结晶。水平部分603c亦可形成于垂直部分603a的上表面上,以保护垂直部分603a免于与处理工艺605反应。高介电常数的介电材料603*的结晶部分(如结晶的水平部分603b与603c)可提供铁电特性,进而提供半导体装置600所用的负电容。由于非晶材料的晶界,高介电常数的介电材料603*其保留的非晶部分(如垂直部分603a)可降低栅极漏电流。在一些实施例中,垂直部分603a与水平部分603b可一起视作高介电常数的介电层603。

[0110]

在本发明一些实施例中,步骤508沉积金属层于半导体装置的开口中,并进行平坦化工艺。如图6d所示,金属层617形成于相对的非晶的垂直部分603a之间的开口之中,以及高介电常数的介电层603的结晶的水平部分603b之上。金属层617可包含钨、氮化钨、氮化钽、钌、银、铝、任何其他合适材料、及/或上述的组合。金属层617的形成方法可为镶嵌工艺之后进行平坦化工艺,以移除水平部分603c的上表面之上的任何多余材料。平坦化工艺的一例为化学机械研磨工艺。在一些实施例中,平坦化工艺亦减少非晶的垂直部分603a的高度,并移除界面材料602*的部分。保留的界面材料602*可形成界面层602。平坦化工艺可持续至露出层间介电层609与间隔物610的上表面。如此一来,平坦化工艺之后的层间介电层609、间隔物610、界面层602、高介电常数的介电层603的垂直部分603a、与金属层617的上表面可实质上齐平(比如共平面)。在平坦化工艺之后,可形成金属栅极堆叠605g,其包括界面层602、高介电常数的介电层603、与金属层617。非晶的垂直部分603a的厚度t

3

与结晶的水平部分603b的厚度t

4

,可分别与非晶部分303a的厚度t

1

与结晶部分303b的厚度t

2

类似。

[0111]

图7是一些实施例中半导体装置的设置,其采用的高介电常数介电层具有非晶部分与结晶部分。图7所示的单元与图6d所示的单元类似者,将共用相同标号以简化说明。半导体装置700的高介电常数的介电层703具有垂直部分703a与水平部分703b。水平部分703b

形成于界面层702上。界面层702形成于鳍状物613上,且其组成可与图6d所示的上述界面层602类似。垂直部分703a的组成可为非晶的铪为主氧化物材料,以降低栅极漏电流。水平部分703b的组成可为结晶的铪为主氧化物材料,其具有铁电特性以提供半导体装置700所用的负电容。垂直部分703a与水平部分703b的例子,可参考垂直部分603a与水平部分603b。然而,无界面层形成于图7所示的半导体结构700中。因此高介电常数的介电层703直接接触间隔物610与鳍状物613。在一些实施例中,高介电常数的介电层703可直接接触半导体基板。

[0112]

图8是一些实施例中,半导体装置800的设置,其结合具有非晶部分与结晶部分的高介电常数的介电层。图8所示的单元与图6d所示的单元类似者,将以相同标号标示并共用相同说明。半导体装置800中的高介电常数的介电层803具有垂直部分803a与水平部分803b。水平部分803b的形成方法可为进行处理工艺,其与图6c所示的处理工艺605类似。如此一来,水平部分803b的组成可为具有铁电特性的结晶高介电常数材料。垂直部分803a与垂直部分603a类似,其组成亦可为高介电常数的介电材料,但垂直部分803a更包含垂直的子部分803a

1

与803a

2

。在一些实施例中,子部分803a

1

可为非晶态,而子部分803a

2

可为结晶态。子部分803a

2

的形成方法,可与图6c所示的前述处理工艺605类似,其可将高介电常数的介电材料603*的选择部分自非晶态转换成结晶态。此处用于形成水平部分803b的处理工艺,可为实质上非等向但部分等向的电浆工艺,其液形成结晶的子部分803a

2

。在处理工艺时,子部分803a

1

维持非晶态。子部分803a

1

与803a

2

可分别具有厚度t

5

与t

6

,且t

5

与t

6

的比例r

1

可大于约0.5。举例来说,比例r

1

可为约2、约3、约5、或任何合适数值。较大数值的比例r

1

可降低栅极805g与半导体装置800的其他构件之间的寄生电容。减少处理工艺的等向构件,造成更方向性(如非等向)的电浆工艺,可达较大数值的比例r

1

。举例来说,可调整多种工艺参数以达更方向性的电浆工艺。具体而言,在处理工艺时增加半导体装置800的偏置电压,可提供更非等向的处理工艺。

[0113]

图9是一些实施例中的半导体装置900,其设置为结合具有非晶部分与结晶部分的高介电常数的介电层903于半导体装置中。图9所示的单元与图6类似者将共用相同标号以简化说明。半导体装置900的高介电常数的介电层903具有垂直部分903a与水平部分903b。虽然水平部分803b的形成方法可为进行处理工艺,其与图6c的处理工艺605类似。如图6c所示,虽然水平部分603b的角落部分604形成于垂直部分603a下,其可转变为结晶材料(由于在标称的工艺条件下的晶粒扩展)。然而一些实施例中,角落部分可不完全转变成结晶材料。如图9所示,水平部分903b未水平地延伸接触界面层602的垂直部分。水平部分903b的组成为具有铁电性质的结晶高介电常数材料。垂直部分903a与垂直部分803a类似,其组成亦可为高介电常数的介电材料。垂直部分903a亦包含垂直的子部分903a

1

与903a

2

。子部分903a

1

及903a

2

与子部分803a

1

及803a

2

类似,可分别为非晶态与结晶态。子部分903a

1

与903a

2

可分别具有厚度t

7

与t

8

,而厚度t

7

与t

8

的比例r

2

可大于约0.5。举例来说,比例r

2

可为约2、约3、约5、或任何合适数值。较大的比例r

2

可降低栅极905g与半导体装置900的其他构件之间的寄生电容。

[0114]

本发明多种实施例提供形成自对准的介电层(其厚度小于或等于)于半导体装置中的方法。介电层可具有栅极与通道区之间的结晶部分,以及栅极与间隔物之间的非晶部分。介电材料的结晶部分可为铁电材料,以提供半导体装置所用的负电容。介电材料的非晶部分可降低栅极与半导体装置的其他构件之间的寄生电容,进而避免漏电流。自对准

的铁电结晶介电层的形成方法,可为沉积非晶介电层于半导体结构的上表面与间隔物的侧壁上,并进行非等向电浆处理以将非晶介电层的水平部分转变成铁电结晶介电层,而非晶介电层的部分维持非晶。

[0115]

在一些实施例中,半导体装置包括基板;以及第一间隔物与第二间隔物位于基板上。半导体装置包括栅极堆叠位于第一间隔物与第二间隔物之间。栅极堆叠包括栅极介电层,其具有第一部分形成于基板上,与第二部分形成于第一间隔物与第二间隔物上。第一部分包括结晶材料且第二部分包括一非晶材料。栅极堆叠还包括栅极位于栅极介电层的第一部分与第二部分上。

[0116]

在一些实施例中,半导体装置包括负电容场效晶体管装置。

[0117]

在一些实施例中,半导体装置包括铁电场效晶体管装置。

[0118]

在一些实施例中,半导体装置还包括鳍状物形成于基板上,其中栅极堆叠形成于鳍状物上。

[0119]

在一些实施例中,栅极介电层的第一部分与第二部分包括铪为主的氧化物材料。

[0120]

在一些实施例中,栅极介电层的第一部分与第二部分包括高介电常数的介电材料。

[0121]

在一些实施例中,栅极介电层的第一部分包括铁电材料。

[0122]

在一些实施例中,栅极介电层的第一部分的厚度小于

[0123]

在一些实施例中,半导体装置还包括界面层于栅极介电层的第一部分与基板之间。

[0124]

在一些实施例中,界面层位于栅极介电层的第二部分与第一间隔物或第二间隔物之间。

[0125]

在一些实施例中,半导体装置包括基板;以及第一间隔物与第二间隔物位于基板上。半导体装置亦包括界面层,其具有第一部分于基板上,以及第二部分于第一间隔物与第二间隔物上。半导体装置亦包括结晶介电层,位于界面层的第一部分上;以及非晶介电层,位于界面层的第二部分上。半导体装置亦包括栅极接触结晶介电层与非晶介电层。

[0126]

在一些实施例中,半导体装置的形成方法包括形成基板,以及形成第一间隔物与第二间隔物于基板上。方法亦包括沉积界面层,其中界面层的第一部分沉积于基板上,且界面层的第二部分沉积于第一间隔物与第二间隔物上。方法亦包括沉积非晶介电层于界面层上,其中非晶介电层的第一部分与第二部分分别沉积于界面层的第一部分与第二部分上。方法亦包括在非晶介电层上进行电浆处理,其中电浆处理将非晶介电层的第一部分转换成结晶介电层。方法亦包括形成栅极于结晶介电层与非晶介电层的第二部分上。

[0127]

在一些实施例中,沉积非晶介电层的步骤包括沉积铪为主的氧化物材料。

[0128]

在一些实施例中,结晶介电层包括结晶铁电材料。

[0129]

在一些实施例中,进行电浆处理的步骤包括采用氩气与氨气的混合物或氩气与氮气的混合物施加射频电浆。

[0130]

在一些实施例中,进行电浆处理的步骤包括非等向地施加射频电浆于非晶介电层上。

[0131]

应理解实施方式的部分(非摘要部分)用于解释权利要求。摘要部分可提供一或多个但非所有预期的例示性实施例,因此摘要并非用于限制权利要求。

[0132]

上述实施例的特征有利于本技术领域中普通技术人员理解本发明。本技术领域中普通技术人员应理解可采用本发明作基础,设计并变化其他工艺与结构以完成上述实施例的相同目的及/或相同优点。本技术领域中普通技术人员亦应理解,这些等效置换并未脱离本发明精神与范畴,并可在未脱离本发明的精神与范畴的前提下进行改变、替换、或更动。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1