锂离子电池负极材料及其制备方法、负极和锂离子电池与流程

1.本公开涉及锂离子电池领域,具体地,涉及一种锂离子电池负极材料及其制备方法、负极和锂离子电池。

背景技术:

2.石墨作为锂离子电池负极材料其理论比容量为370mah/g,但是其快充性能不佳。为了提升其快充性能,人们做了很多改进,比如专利cn201811647596.9公开了通过采用易石墨化焦/高结晶度石墨与难石墨化焦/硬碳进行二次颗粒处理,再混合沥青进行复合反应、破碎、石墨化处理、改性和碳化处理得到一种快充型石墨负极材料。该专利制备得到的负极材料以二次颗粒为内核,表面由双层包覆,具有高容量,快充性能好等优点。但是,其仍然存在锂离子进入内层的速率受限,快充性能难以进一步提高的问题。

技术实现要素:

3.本公开的目的是为了克服现有锂离子电池负极快充性能差的问题,提供一种锂离子电池负极材料及其制备方法、负极和锂离子电池。

4.为了实现上述目的,本公开第一方面提供一种锂离子电池负极材料,该负极材料包括具有核壳结构的负极材料颗粒;所述负极材料颗粒包括内核、包覆于所述内核的外表面的中间壳层和包覆于所述中间壳层的外表面的外壳层;所述内核含有第一石墨材料和第一硬碳材料,所述中间壳层具有多孔结构且含有第二石墨材料和造孔剂,所述外壳层含有第二硬碳材料;其中,所述造孔剂的熔点为2000℃以上,相对于锂的氧化还原电位小于0.5v,能够与酸溶液反应。

5.所述中间壳层的孔隙率为1-5%,孔的平均直径为30-1000nm;至少部分所述第二硬碳材料嵌入所述中间壳层的孔中。

6.可选地,所述内核中,所述内核的直径为3-20μm;

7.所述第一石墨材料与所述第一硬碳材料含量的重量比为1:(1-7);

8.所述第一石墨材料的平均粒径为1-6μm,所述第一硬碳材料的平均粒径为1-3μm。

9.可选地,以所述负极材料颗粒的总重量为基准,所述造孔剂的含量为1-10重量%。

10.可选地,所述中间壳层的厚度为1-4μm;所述外壳层的厚度为100nm-3μm。

11.可选地,所述负极材料颗粒的比表面积为0.5-2m2/g。

12.可选地,所述第一石墨材料包括人造石墨和/或天然石墨;

13.所述第二石墨材料为人造石墨;

14.所述第一硬碳材料的前驱体包括炭黑、酚醛树脂、环氧树脂、葡萄糖、蔗糖和柠檬酸中的一种或几种;

15.所述第二硬碳材料的前驱体包括高温沥青、煤沥青、石油沥青、柠檬酸、环氧树脂、蔗糖和葡萄糖中的一种或几种。

16.可选地,所述造孔剂选自氧化钙、氧化镁、氧化锗和氧化锡中的一种或几种;所述

酸溶液选自醋酸、盐酸和硫酸中的一种或几种。

17.本公开第二方面提供一种本公开第一方面提供的负极材料的方法,该方法包括以下步骤:

18.s1、将第一碳源和第二碳源进行捏合处理,得到第一碳材料;

19.s2、在惰性气氛下,将含有造孔剂的第三碳源包覆在所述第一碳材料表面,得到第二碳材料;

20.s3、将所述第二碳材料进行石墨化处理,以使至少部分所述第一碳源转化为所述第一石墨材料,并使至少部分所述第三碳源转化为所述第二石墨材料;除去至少部分所述造孔剂,得到第三碳材料;

21.s4、将第四碳源包覆在所述第三碳材料表面,得到第四碳材料;

22.s5、在惰性气氛下,将所述第四碳材料进行炭化处理;其中,所述造孔剂的熔点为2000℃以上,相对于锂的氧化还原电位小于0.5v,能够与酸溶液反应。

23.可选地,除去至少部分所述造孔剂的方法包括:使经石墨化处理后的所述第二碳材料与酸溶液反应,除去所述酸溶液;所述酸溶液选自醋酸、盐酸和硫酸中的一种或几种。

24.可选地,所述第一碳源包括中间相炭微球、针状焦、中间相沥青、石油沥青和煤沥青中的一种或几种;

25.所述第二碳源包括炭黑、酚醛树脂、环氧树脂、葡萄糖、蔗糖和柠檬酸中的一种或几种;

26.所述第三碳源包括高温沥青、石油沥青、煤沥青、改性沥青、石油焦、沥青焦、中间相炭微球和针状焦中的一种或几种;

27.所述第四碳源包括高温沥青、煤沥青、石油沥青、柠檬酸、环氧树脂、葡萄糖和蔗糖中的一种或几种。

28.可选地,所述捏合处理的条件包括:温度为180-300℃,时间为10-48小时;

29.步骤s2中所述包覆的条件包括:温度为200-400℃,时间为3-20小时,转速为10-50转/min;

30.所述石墨化处理的条件包括:温度为2200-3000℃,升温速率为5-30℃/min,时间为30-60小时;

31.步骤s4中所述包覆的条件包括:温度为150-300℃,时间为3-20小时,转速为100-400转/min;

32.所述炭化处理的条件包括:温度为1000-1300℃,升温速率为3-7℃/min,时间为4-12小时。

33.本公开第三方面提供一种锂离子电池负极,该锂离子电池负极含有本公开第一方面提供的锂离子电池负极材料或本公开第二方面提供的方法制备得到的锂离子电池负极材料。

34.本公开第四方面提供一种锂离子电池,该锂离子电池包括本公开第三方面提供的锂离子电池负极。

35.通过上述技术方案,本公开的锂离子电池负极材料包括具有核壳结构的负极材料颗粒,该负极材料颗粒中将含有第二石墨材料和造孔剂的中间壳层与含有第二硬碳材料的外壳层相结合,使得锂离子电池负极材料具有较优的倍率性能。且内核中同时含有硬碳材

料和石墨材料,使得该负极材料颗粒还兼具较高的容量。含有本公开的锂离子电池负极的锂离子电池具有良好的快充性能。

36.本公开的其他特征和优点将在随后的具体实施方式部分予以详细说明。

附图说明

37.附图是用来提供对本公开的进一步理解,并且构成说明书的一部分,与下面的具体实施方式一起用于解释本公开,但并不构成对本公开的限制。在附图中:

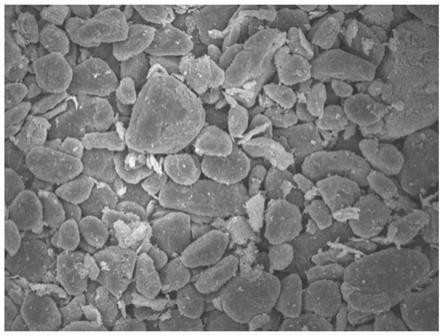

38.图1为本公开实施例1制备的负极材料颗粒的sem照片。

具体实施方式

39.以下结合附图对本公开的具体实施方式进行详细说明。应当理解的是,此处所描述的具体实施方式仅用于说明和解释本公开,并不用于限制本公开。

40.本公开第一方面提供一种锂离子电池负极材料,该负极材料包括具有核壳结构的负极材料颗粒;负极材料颗粒包括内核、包覆于内核的外表面的中间壳层和包覆于中间壳层的外表面的外壳层;内核含有第一石墨材料和第一硬碳材料,中间壳层具有多孔结构且含有第二石墨材料和造孔剂,外壳层含有第二硬碳材料;其中,造孔剂的熔点为2000℃以上,相对于锂的氧化还原电位小于0.5v,能够与酸溶液反应。

41.本公开的负极材料颗粒具有特定组成和结构核壳结构,其中,内核含有的第一石墨材料和硬碳材料相配合,可以保证锂离子电池在具有较高的容量同时还兼具较优的倍率性能;中间壳层含有的第二石墨材料可以进一步提高锂离子电池的容量;含有第二硬碳材料的外壳层可以减小负极材料颗粒的比表面积,从而减小副反应的发生。同时,具有多孔结构且含有造孔剂的中间壳层有利于提高锂离子的传递速率、降低电解液中水含量,从而进一步提升负极材料的倍率性能和循环性能。具有上述核壳结构的负极材料颗粒可以保证离子电池在具有较高容量的同时,还具有良好倍率性能,即快充性能。

42.根据本公开,中间壳层的孔隙率和孔的平均直径可以在较大的范围内变化,孔隙率优选为1-5%,更优选为2-4%,孔的平均直径优选为30-1000nm,更优选为50-100nm。具有上述结构的锂离子电池负极材料具有更优的倍率性能。

43.根据本公开,至少部分第二硬碳材料可以嵌入中间壳层的孔中。其中,对第二硬碳材料嵌入中间壳层的孔中的程度不做限制,例如,对于中间壳层中不同的孔而言,可以是第二硬碳材料嵌入部分的孔中,也可以是第二硬碳材料嵌入全部的孔中;对于同一个孔而言,孔可以完全被第二硬碳材料嵌入填充,也可以为第二硬碳材料嵌入孔的一部分。至少部分第二硬碳材料嵌入中间壳层的孔中,使得锂离子不仅可以从石墨材料的端面进入内核,还可以由中间壳层中部分填充有第二硬碳材料的孔洞直接进入内核,从而缩短了锂离子的传输路径,避免了因中间壳层的石墨结构而导致锂离子进入通道的速率慢的问题,进一步提高了锂离子的传输速率和锂离子电池的倍率性能。

44.根据本公开,造孔剂的粒径可以在较大的范围内变化,例如可以为50-200nm。以负极材料颗粒的总重量为基准,造孔剂的含量可以在较大范围内变化,例如可以为1-10重量%,优选为1-5重量%,更优选为2-4重量%。

45.根据本公开,造孔剂可以选自氧化钙、氧化镁、氧化锗和氧化锡中的一种或几种。

优选地,造孔剂为氧化钙。造孔剂可以与电解液中残存的水分反应,从而提高电池的循环性能。

46.根据本公开,对酸溶液的种类不做限制,只要是能够与造孔剂反应将其除去即可,例如,酸溶液可以选自醋酸、盐酸和硫酸中的一种或几种。

47.根据本公开,在本公开负极材料颗粒的内核中,内核的直径可以为3-20μm,优选为5-10μm。

48.根据本公开,在内核中,第一石墨材料与第一硬碳材料的含量比可以在较大范围内变化,例如可以为1:(1-7),优选为1:(1.5-3)。第一石墨材料的平均粒径可以为1-6μm,优选为2-5μm,第一硬碳材料的平均粒径可以为1-3μm,优选为1.5-2μm。在上述含量范围内,可以使得负极材料颗粒不但具有较高的容量还兼具更优的倍率性能。

49.根据本公开,为了使负极材料颗粒具有较高的成型性和强度,中间壳层的厚度可以在较大的范围内变化,优选为1-4μm,更优选为1.5-2.5μm。中间壳层的厚度在上述范围内时,可以保证负极材料颗粒具有较高的容量,且使颗粒成型性优。外壳层的厚度也可以在较大的范围内变化,优选为100nm-3μm,更优选为150nm-500nm,在上述范围内可以进一步提高负极材料颗粒的锂离子传输效率,从而提高倍率性能。

50.根据本公开,负极材料颗粒的比表面积可以为0.5m2/g-2m2/g,优选为0.9m2/g-1.5m2/g。负极材料颗粒的比表面在上述范围内时较为适宜,可以最大限度地减少负极材料颗粒与电解液发生副反应。

51.根据本公开,第一石墨材料可以包括人造石墨和/或天然石墨;第二石墨材料可以为人造石墨。硬碳材料是指难以被石墨化的碳,可以由高分子聚合物热解得到,例如可以为树脂碳、有机聚合物热解碳和炭黑等。优选地,第一硬碳材料的前驱体可以包括炭黑、酚醛树脂、环氧树脂、葡萄糖、柠檬酸和蔗糖中的一种或几种;第二硬碳材料的前驱体可以包括高温沥青、煤沥青、石油沥青、柠檬酸、环氧树脂、蔗糖和葡萄糖中的一种或几种。

52.本公开第二方面提供一种制备本公开第一方面提供的负极材料的方法,该方法包括以下步骤:

53.s1、将第一碳源和第二碳源进行捏合处理,得到第一碳材料;

54.s2、在惰性气氛下,将含有造孔剂的第三碳源包覆在第一碳材料表面,得到第二碳材料;

55.s3、将第二碳材料进行石墨化处理,以使至少部分第一碳源转化为第一石墨材料,并使至少部分第三碳源转化为第二石墨材料;除去至少部分造孔剂,得到第三碳材料;

56.s4、将第四碳源包覆在第三碳材料表面,得到第四碳材料;

57.s5、在惰性气氛下,将第四碳材料进行炭化处理;其中,造孔剂的熔点为2000℃以上,相对于锂的氧化还原电位小于0.5v,能够与酸溶液反应。

58.本公开的方法可以制备得到具有良好的倍率性能和容量性能的锂离子电池负极材料。

59.根据本公开,除去至少部分造孔剂的方法可以包括:使经石墨化处理后的第二碳材料与酸溶液反应,除去酸溶液。例如可以将经石墨化处理后的第二碳材料浸泡于酸溶液中1-24小时以除去造孔剂。除去酸溶液的方法可以为本领域的技术人员所常规采用的,例如将与酸溶液反应后的第二碳材料进行过滤、洗涤和烘干中的至少一种处理以除去酸溶

液。对酸溶液的种类不做限制,只要是能够与造孔剂反应将其除去即可,例如可以为醋酸、盐酸和硫酸中的一种或几种;对酸溶液的用量也不做限制,可以根据实际需要进行选择。

60.根据本公开,相对于1重量份的造孔剂,第三碳源的用量可以为5-100重量份,第四碳源的用量可以为1-5重量份。优选地,相对于1重量份的造孔剂,第三碳源的用量为10-30重量份,第四碳源的用量为2-4重量份。

61.根据本公开,第一碳源可以包括中间相炭微球、针状焦、石油沥青、煤沥青和中间相沥青中的一种或几种。其中,中间相炭微球是从煤焦油沥青或者石油沥青等中采用热聚合方法、液相悬浮法、乳液法等制备而得,其粒径在1-6微米左右。第二碳源可以包括炭黑、酚醛树脂、环氧树脂、葡萄糖、蔗糖和柠檬酸中的一种或几种。第三碳源可以包括高温沥青、石油沥青、煤沥青、石油焦、沥青焦、针状焦、中间相炭微球和改性沥青中的一种或几种,优选为高温沥青。第四碳源可以包括高温沥青、石油沥青、煤沥青、葡萄糖、柠檬酸、环氧树脂和蔗糖中的一种或几种,优选为高温沥青。

62.根据本公开,步骤s2还可以包括:在包覆之前,将造孔剂与第三碳源进行球磨处理。球磨处理可以在本领域的技术人员所熟知的设备中进行,例如球磨机,优选为行星球磨机。球磨处理的条件可以包括:转速为150-450转/min,时间为3-9小时。

63.根据本公开,步骤s1中,捏合处理为本领域的技术人员所熟知的,例如可以在捏合机中进行。捏合处理的条件可以为本领域的技术人员所常规采用的,优选情况下,捏合处理的温度为180-300℃,时间为10-48小时。

64.根据本公开,步骤s2中,包覆处理为本领域的技术人员所熟知的,例如可以在高温包覆机中进行混合包覆处理,进行包覆的条件可以包括:温度为200-400℃,时间为3-20小时,转速为10-50转/分钟。其中,转速可以指高温包覆机的螺杆的转速。包覆可以在惰性气氛中进行,惰性气氛可以为本领域常规的可以提供惰性气氛的非活泼性气提供,例如氮气、氩气和氦气中的一种或多种。优选地,在石墨化处理之前先通入非活泼性气体除去氧气,再升温至所需温度范围内对第二碳材料进行石墨化处理。

65.根据本公开,石墨化处理为本领域的技术人员所熟知的,例如可以在石墨化高温炉中进行,其他方式在此不再赘述。一种具体实施方式,石墨化处理的条件可以包括:温度为2200-3000℃,升温速率为5-30℃/min,时间为30-60小时。优选地,石墨化处理的温度为2600-2800℃,升温速率为10-20℃/min,时间为36-48小时。

66.根据本公开,步骤s4中,包覆也为本领域的技术人员所熟知的,包覆可以在混合机中进行。一种具体实施方式,进行包覆的条件可以包括:温度为150-300℃,时间为3-20小时,转速可以为100-400转/min。

67.根据本公开,步骤s5中,炭化处理也为本领域的技术人员所熟知的,炭化处理可以在气氛炉中进行,其他方式在此不再赘述。炭化处理的条件可以包括:温度为1000-1300℃,升温速率为3-7℃/min,时间为4-12小时。碳化处理中所需的惰性气氛上述惰性气氛相似,在此不再赘述。

68.本公开第三方面提供一种锂离子电池负极,该锂离子电池负极含有本公开第一方面提供的锂离子电池负极材料或本公开第二方面提供的方法制备得到的负极材料。本公开的锂离子电池负极在具有较高的容量的同时还兼具较优的倍率性能。

69.本公开第四方面提供一种锂离子电池,该锂离子电池包括本公开第三方面提供的

锂离子电池负极。本公开的锂离子电池具有较高的容量和较优的快充性能。

70.对本公开的锂离子电池的具体形式不做限制,例如可以为软包电池、方形电池、纽扣电池。锂离子电池的结构可以使本领域常规的,例如,锂离子电池可以包括壳体、电解液和极芯。锂离子电池的具体制作步骤也可以采用本领域的技术人员所常规采用的,例如可以将极芯置于电池壳体中,注入电解液并密封,得到锂离子电池。

71.下面通过实施例来进一步说明本公开,但是本公开并不因此而受到任何限制。

72.炭黑购自百灵威科技有限公司,醋酸购自广州万华化学试剂有限公司。

73.根据gb/t19077-2016粒度分布标准,采用激光衍射法测定负极材料颗粒内核的直径;

74.根据通用标准,采用汞浸入方法测定负极材料颗粒中间壳层的孔隙率;

75.根据gb/t19077-2016粒度分布标准,采用激光衍射法方法测定负极材料颗粒中间壳层的孔的直径;

76.根据jy/t010-1996标准,采用扫描电子显微镜镜+高能离子切割方法测定负极材料颗粒中间壳层的厚度、外壳层的厚度;

77.根据通用标准,采用氮气吸附方法测定负极材料颗粒的比表面积。

78.上述测试的测试结果见表1。

79.实施例1

80.s1、将中间相炭微球(d50=3μm)与炭黑(d50=1μm)以质量比80:20的比例放进捏合机进行捏合,捏合机油温控制在250℃,捏合时间为24小时,得到产物a;

81.s2、将氧化钙(d50=100nm)与高温沥青(d50=1μm)以质量比1:20的比例球磨混合,采用行星球磨方式,转速300转/分钟,球磨6小时,得到产物b;将步骤s1中的产物a与产物b以质量比90:10的比例在高温包覆机中进行混合包覆,包覆温度为400℃,包覆时间为8小时,螺杆转速控制在30转/分钟,通氮气进行气氛保护,得到产物c;

82.s3、将产物c放进石墨化高温炉,升温速率为20℃/分钟,升温至2600℃保温30小时得到产物d;配制经过5倍稀释的醋酸溶液,然后将产物d完全浸泡在经过稀释的醋酸溶液中放置5小时,然后过滤洗涤烘干得到产物e;

83.s4、将产物e与高温沥青以质量比100:2的比例放进混合机中进行混合包覆,混合时间3小时,转速300转/分钟得到产物f;

84.s5、将产物f放进气氛炉炭化处理,升温速率控制在5℃/分钟,升温至1200℃,通氮气保护,保温8小时,得到本公开的负极材料a,并采用扫描电镜在10000倍率下测试负极材料a的表面形貌,见图1。

85.实施例2

86.采用与实施例1相同的方法制备负极材料b,不同之处仅在于,步骤s2中,将氧化钙(d50=1000nm)与高温沥青(d50=1μm)以质量比1:50的比例球磨混合,采用行星球磨方式,转速为350转/分钟,球磨10小时,得到产物b。

87.实施例3

88.采用与实施例1相同的方法制备负极材料c,不同之处仅在于,步骤s2中,将氧化钙(d50=10nm)与高温沥青(d50=1μm)以质量比1:80的比例球磨混合,采用行星球磨方式,转速为400转/分钟,球磨12小时,得到产物c。

89.实施例4

90.采用与实施例1相同的方法制备负极材料d,不同之处仅在于,步骤s2中,将步骤s1中的产物a与产物b以质量比80:20的比例在高温包覆机中进行混合包覆,包覆温度为450℃,包覆时间为10小时,螺杆转速控制25转/分钟,通氮气进行气氛保护,得到产物d。

91.实施例5

92.采用与实施例1相同的方法制备负极材料e,不同之处仅在于,步骤s4中,将产物e与高温沥青以质量比100:20的比例放进混合机中进行混合包覆,混合时间6小时,转速350转/分钟得到产物f。

93.实施例6

94.s1、将酚醛树脂(d50=3μm)与炭黑(d50=1μm)以质量比80:20的比例放进捏合机进行捏合,捏合机油温控制在250℃,捏合时间为24小时,得到产物a;

95.s2、将氧化镁(d50=0.8μm)与石油焦(d50=1μm)以质量比1:20的比例球磨混合,采用行星球磨方式,转速250转/分钟,球磨7小时,得到产物b;将步骤s1中的产物a与产物b以质量比90:8的比例在高温包覆机中进行混合包覆,包覆温度为350℃,包覆时间为7小时,螺杆转速控制在30转/分钟,通氮气进行气氛保护,得到产物c;

96.s3、将产物c放进石墨化高温炉,升温速率为25℃/分钟,升温至2600℃保温48小时得到产物d;配制经过4倍稀释的盐酸溶液,然后将产物d完全浸泡在经过稀释的盐酸溶液中放置5小时,然后过滤洗涤烘干得到产物e;

97.s4、将产物e与葡萄糖以质量比100:2的比例放进混合机中进行混合包覆,混合时间3小时,转速350转/分钟得到产物f;

98.s5、将产物f放进气氛炉炭化处理,升温速率控制在5℃/分钟,升温至1200℃,通氮气保护,保温8小时,得到负极材料f。

99.对比例1

100.s1、将50g中间相炭微球(d50=3μm)与炭黑(d50=1μm)以质量比80:20的比例放进捏合机进行捏合,捏合机油温控制在250℃,捏合时间为24小时,得到产物a;

101.s2、将步骤1中的产物a与高温沥青(d50=1μm)以质量比90:10的比例在高温包覆机中进行混合包覆,包覆温度为400℃,包覆时间为8小时,螺杆转速控制在30转/分钟,通氮气进行气氛保护,得到产物b;将产物b放进石墨化高温炉,升温速率为20℃/分钟,升温至3000℃保温48小时得到产物c;

102.s3、将产物c与高温沥青以质量比100:2的比例放进混合机中进行混合包覆,混合时间3小时,转速300转/分钟得到产物d;

103.s4、将产物d放进气氛炉炭化处理,升温速率控制在5℃/分钟,升温至1200℃,保温8小时,通氮气保护,得到负极材料a’。

104.对比例2

105.采用与实施例1相同的方法制备负极材料b’,不同之处仅在于,不进行步骤s4,得到负极材料,改负极材料包括内核和石墨外壳层。

106.制备电池

107.将实施例1-6制备的负极材料a-f和对比例1-2制备的负极材料a

’-

b’分别制备成锂离子电池a1-f1、a’1-b’1。

108.电池性能测试

109.(1)比容量测试

110.采用2016型扣式电池测试材料的比容量,以活性材料:swcnt:sbr:cmc=100:5:3:2(重量比)进行匀浆涂布在铜箔上,烘干后裁片制成正极片,对电极采用金属锂片,电解液采用1mol/l的lipf6常规电解液,然后制成扣式电池用于待测。

111.充放电制度:0.2c恒流放电至5mv;0.1c恒流放电至5mv;0.05c恒流放电至5mv;0.2c恒流充电至1.5v。测试结果见表2。

112.(2)倍率性能测试

113.分别采用1c、2c、3c、5c进行倍率放电至截止电位5mv,然后统一采用0.7c恒流充电至1.5v。测试结果见表2。

114.(3)首次效率测试

115.锂离子电池首次放电的容量除以首次充电的容量所得,测试结果见表2。

116.(4)循环性能测试

117.采用软包叠片电池形式测试材料的循环性能,设计容量480mah,正极选择高压锂钴;负极为公开的锂离子电池负极材料,分别采用1c、2c、3c、5c进行倍率充电至截止电位4.45v,然后统一采用0.7c恒流放电至3v。测试结果见表3。

118.表1

[0119][0120]

表2

[0121][0122]

表3

[0123][0124]

本公开的锂离子电池负极材料在具有较高的容量的同时还兼具较优的倍率性能。优选地,在负极材料颗粒中间壳层孔的平均直径为30-1000nm时,其具有更优的倍率性能。

[0125]

以上结合附图详细描述了本公开的优选实施方式,但是,本公开并不限于上述实施方式中的具体细节,在本公开的技术构思范围内,可以对本公开的技术方案进行多种简单变型,这些简单变型均属于本公开的保护范围。

[0126]

另外需要说明的是,在上述具体实施方式中所描述的各个具体技术特征,在不矛盾的情况下,可以通过任何合适的方式进行组合,为了避免不必要的重复,本公开对各种可能的组合方式不再另行说明。

[0127]

此外,本公开的各种不同的实施方式之间也可以进行任意组合,只要其不违背本公开的思想,其同样应当视为本公开所公开的内容。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1