半导体封装件的制作方法

半导体封装件

[0001]

本申请要求于2019年8月7日在韩国知识产权局提交的第10-2019-0096274号韩国专利申请的优先权的权益,所述韩国专利申请的全部公开内容出于所有目的通过引用被包含于此。

技术领域

[0002]

本申请涉及一种半导体封装件。

背景技术:

[0003]

近来,由于电子组件(例如,集成电路(ic))的高性能,因此对于具有改善的散热性能的结构的半导体封装件的需求正逐渐增加。

[0004]

利用具有高导热性的金属材料制成的散热块可通过结合材料结合到电子组件以提高电子组件的散热。然而,由于组件之间的热膨胀系数(cte)中的差异,因此可能出现缺陷。

[0005]

例如,由于包封剂、散热块和将散热块结合到电子组件的结合材料之间的热膨胀系数(cte)的差异,在包封了电子组件和散热块的包封剂(例如,环氧树脂模制料(emc))中可能出现裂纹。

技术实现要素:

[0006]

提供本发明内容以按照简化的形式对选择的构思进行介绍,并在下面的具体实施方式中进一步描述所述构思。本发明内容既不意在限定所要求保护的主题的关键特征或必要特征,也不意在用于帮助确定所要求保护的主题的范围。

[0007]

在一个总体方面,一种半导体封装件包括:基板;电子组件,安装在所述基板的上表面上使得所述电子组件的下表面面对所述基板的上表面;散热块,设置在所述电子组件的上表面上使得所述散热块的下表面面对所述电子组件的上表面;结合材料,将所述散热块结合到所述电子组件的上表面;以及包封剂,所述散热块和所述电子组件嵌在所述包封剂中,其中,所述散热块的在所述散热块的下表面的边缘与所述散热块的上表面的边缘之间延伸的侧表面与所述电子组件的上表面形成凹部。

[0008]

所述散热块的上表面的面积可大于所述散热块的下表面的面积。

[0009]

所述散热块的所述侧表面可包括第一弯曲表面。

[0010]

所述第一弯曲表面可沿弯曲向上的方向远离所述散热块的下表面的边缘延伸,并且可具有第一曲率半径,并且所述散热块的所述侧表面还可包括第二弯曲表面,所述第二弯曲表面从所述第一弯曲表面的上端沿弯曲向上的方向延伸到所述散热块的上表面的边缘,并且具有与所述第一曲率半径不同的第二曲率半径。

[0011]

所述第一弯曲表面可沿弯曲向上的方向远离所述散热块的下表面的边缘延伸;并且所述散热块的所述侧表面还可包括从所述第一弯曲表面的上端沿倾斜向上的方向延伸到所述散热块的上表面的边缘的平坦表面,使得所述平坦表面相对于所述电子组件的上表

面倾斜。

[0012]

当从上方观察所述半导体封装件时,所述散热块的上表面的所述边缘可不突出超过所述电子组件的边缘。

[0013]

所述半导体封装件还可包括设置在所述散热块的所述侧表面上的氧化物涂层。

[0014]

所述包封剂可包括设置在所述散热块的上表面的上方的开口。

[0015]

所述半导体封装件还可包括设置在所述开口中的传热构件,其中,所述传热构件可利用焊膏、金属膏和导电环氧树脂膏中的任意一种制成。

[0016]

所述传热构件的下端可设置为与所述散热块的上表面接触。

[0017]

所述散热块的上表面可与所述包封剂的上表面平齐,使得所述散热块的上表面暴露在所述包封剂的外部。

[0018]

所述散热块可包括:主体,具有面对所述电子组件的上表面的下表面;以及多个散热突起,沿竖直向上的方向从所述主体的上表面延伸。

[0019]

所述散热突起中的每个的上端部可通过所述包封剂的上表面突出,使得所述散热突起中的每个的所述上端部暴露于所述包封剂的外部。

[0020]

所述散热块可利用铜、金、铝、镍、不锈钢或者铜、金、铝、镍和不锈钢中的至少两种的合金制成。

[0021]

在另一总体方面,一种半导体封装件包括:基板;电子组件,安装在所述基板的上表面上使得所述电子组件的下表面面对所述基板的上表面;散热块,设置在所述电子组件的上表面上使得所述散热块的下表面面对所述电子组件的上表面;结合材料,将所述散热块结合到所述电子组件的上表面;以及包封剂,所述散热块和所述电子组件嵌在所述包封剂,其中,所述散热块的在所述散热块的下表面的边缘与所述散热块的上表面的边缘之间延伸的侧表面包括:第一弯曲表面,沿弯曲向上的方向远离所述散热块的下表面的边缘延伸;以及平坦表面,从所述第一弯曲表面的上端沿倾斜向上的方向延伸到所述散热块的上表面的边缘,使得所述平坦表面相对于所述电子组件的上表面倾斜。

[0022]

所述散热块的上表面的面积可大于所述散热块的下表面的面积。

[0023]

在另一总体方面,一种半导体封装件包括:基板;电子组件,安装在所述基板的上表面上使得所述电子组件的下表面面对所述基板的上表面;散热块,设置在所述电子组件的上表面上使得所述散热块的下表面面对所述电子组件的上表面;结合材料,设置为与所述散热块的侧表面和所述电子组件的上表面接触,并将所述散热块结合到所述电子组件的上表面;以及包封剂,所述电子组件、所述散热块和所述结合材料嵌在所述包封剂中,其中,当在与所述散热块的上表面垂直的方向上观察所述散热块时,所述散热块的上表面的边缘突出超过所述散热块的下表面的边缘。

[0024]

所述散热块的所述侧表面可从所述散热块的下表面的边缘延伸到所述散热块的上表面的边缘,并且可包括:第一表面,沿第一方向延伸;以及第二表面,沿与所述第一方向不同的第二方向延伸。

[0025]

所述散热块的所述侧表面可从所述散热块的下表面的边缘延伸到所述散热块的上表面的边缘,并且可包括:弯曲表面;以及平坦表面。

[0026]

所述结合材料可设置为与所述散热块的所述侧表面的下部接触,并且所述包封剂可设置为与所述结合材料以及所述基板的所述侧表面的上部接触。

[0027]

在另一总体方面,一种半导体封装件包括:基板;电子组件,安装在所述基板的上表面上使得所述电子组件的下表面面对所述基板的上表面;散热块,设置在所述电子组件的上表面上使得所述散热块的下表面面对所述电子组件的上表面;结合材料,设置为与所述散热块的侧表面和所述电子组件的上表面接触,并将所述散热块结合到所述电子组件的上表面;以及包封剂,所述电子组件、所述散热块和所述结合材料嵌在所述包封剂中,其中,所述包封剂的一部分设置在所述散热块的上端部与所述电子组件的上表面之间。

[0028]

所述散热块的所述侧表面可与所述电子组件的上表面形成凹部,并且所述结合材料和所述包封剂的设置在所述散热块的所述上端部与所述电子组件的上表面之间的所述一部分可设置在所述凹部中。

[0029]

所述散热块的所述侧表面可从所述散热块的下表面的边缘延伸到所述散热块的上表面的边缘,并且可包括:第一表面,沿第一方向延伸;以及第二表面,沿与所述第一方向不同的第二方向延伸。

[0030]

所述散热块的所述侧表面可从所述散热块的下表面的边缘延伸到所述散热块的上表面的边缘,并且可包括:弯曲表面;以及平坦表面。

[0031]

通过以下具体实施方式、附图和权利要求,其他特征和方面将是显而易见的。

附图说明

[0032]

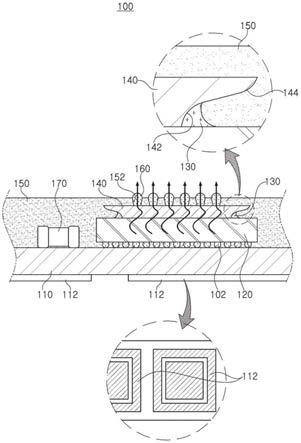

图1是示出半导体封装件的示例的示意性截面图。

[0033]

图2是示出图1中示出的半导体封装件的散热块和传热构件的示例的平面图。

[0034]

图3、图4和图5是示出在现有技术的半导体封装件中在散热块附近的包封剂中出现裂纹的示例的图像。

[0035]

图6是示出散热块的另一示例的示意性截面图。

[0036]

图7是示出散热块的其上没有形成氧化物涂层的表面的示例的图像。

[0037]

图8是示出散热块的其上形成有氧化物涂层的表面的示例的图像。

[0038]

图9是示出半导体封装件的另一示例的示意性截面图。

[0039]

图10是示出图9中示出的半导体封装件的散热块和传热构件的示例的平面图。

[0040]

图11是示出半导体封装件的另一示例的示意性截面图。

[0041]

图12是示出半导体封装件的另一示例的示意性截面图。

[0042]

图13是示出图12中示出的半导体封装件的散热块的示例的平面图。

[0043]

图14是示出半导体封装件的另一示例的示意性截面图。

[0044]

图15是示出半导体封装件的另一示例的示意性截面图。

[0045]

图16是示出半导体封装件的另一示例的示意性截面图。

[0046]

图17是示出散热块的另一示例的示意性截面图。

[0047]

图18是示出散热块的另一示例的示意性截面图。

[0048]

图19是示出散热块的另一示例的示意性截面图。

[0049]

图20是示出散热块的另一示例的示意性截面图。

[0050]

图21是示出散热块的另一示例的示意性截面图。

[0051]

在整个附图和具体实施方式中,相同的附图标记表示相同的元件。为了清楚、说明和方便起见,附图可不按比例绘制,并且可夸大附图中元件的相对尺寸、比例和描绘。

具体实施方式

[0052]

提供以下具体实施方式以帮助读者获得对在此描述的方法、设备和/或系统的全面理解。然而,在此描述的方法、设备和/或系统的各种变化、修改和等同物在理解本申请的公开内容之后将是显而易见的。例如,在此描述的操作的顺序仅仅是示例,并不限于在此阐述的顺序,而是除了必然以特定顺序发生的操作以外,可做出在理解本申请的公开内容之后将是显而易见的改变。此外,为了提高清楚性和简洁性,可省略本领域中已知的特征的描述。

[0053]

在此描述的特征可按照不同的形式实施,并且将不被解释为限于在此描述的示例。更确切地说,已经提供了在此描述的示例仅为了示出实现在理解本申请的公开内容之后将是显而易见的在此描述的方法、设备和/或系统的许多可行方式中的一些可行方式。

[0054]

在整个说明书中,当元件(诸如层、区域或基板)被描述为“在”另一元件“上”、“连接到”另一元件或“结合到”另一元件时,其可直接“在”所述另一元件“上”、“连接到”所述另一元件或“结合到”所述另一元件,或者可存在介于它们之间的一个或更多个其他元件。相比之下,当元件被描述为“直接在”另一元件“上”、“直接连接到”另一元件或“直接结合到”另一元件时,可不存在介于它们之间的其他元件。

[0055]

如在此使用的,术语“和/或”包括相关所列项中的任意一项和任意两项或更多项的任意组合。

[0056]

尽管在此可使用诸如“第一”、“第二”和“第三”的术语来描述各种构件、组件、区域、层或部分,但是这些构件、组件、区域、层或部分不受这些术语的限制。更确切地说,这些术语仅用于将一个构件、组件、区域、层或部分与另一构件、组件、区域、层或部分区分开。因此,在不脱离示例的教导的情况下,在此描述的示例中所称的第一构件、第一组件、第一区域、第一层或第一部分也可被称为第二构件、第二组件、第二区域、第二层或第二部分。

[0057]

为了易于描述,在此可使用诸如“在

……

上方”、“上部”、“在

……

下方”和“下部”的空间相关术语来描述如附图中所示的一个元件与另一元件的关系。这样的空间相关术语意在包含除了在附图中描绘的方位之外还包含装置在使用或操作中的不同方位。例如,如果附图中的装置被翻转,则被描述为相对于另一元件位于“上方”或“上部”的元件于是将相对于另一元件位于“下方”或“下部”。因此,术语“在

……

上方”根据装置的空间方位而包含“在

……

上方”和“在

……

下方”两种方位。装置还可按照其他方式(例如,旋转90度或处于其他方位)定位,并将对在此使用的空间相关术语做出相应地解释。

[0058]

在此使用的术语仅用于描述各种示例,并不用于限制本公开。除非上下文另有明确说明,否则单数形式也意在包括复数形式。术语“包括”、“包含”和“具有”列举存在所陈述的特征、数量、操作、构件、元件和/或它们的组合,但不排除存在或添加一个或更多个其他特征、数量、操作、构件、元件和/或它们的组合。

[0059]

图1是示出半导体封装件的示例的示意性截面图,并且图2是示出图1中示出的半导体封装件的散热块和传热构件的示例的平面图。

[0060]

参照图1和图2,半导体封装件100包括基板110、电子组件120、结合材料130、散热块140、包封剂150和传热构件160。

[0061]

基板110具有平板形状并且包括至少一个绝缘层(未示出)和至少一个布线层(未示出)。绝缘层的材料可以是诸如环氧树脂的热固性树脂、诸如聚酰亚胺树脂的热塑性树

脂、诸如热固性树脂或热塑性树脂与无机填料一起浸到芯材料(诸如玻璃纤维、玻璃布、玻璃织物)中的树脂(例如,半固化片、abf(ajinomoto build-up film)、fr-3或双马来酰亚胺三嗪(bt))。布线层的材料可以是铜(cu)、铝(al)、银(ag)、锡(sn)、金(au)、镍(ni)、铅(pb)、钛(ti)或者它们中的任意两种或更多种的合金。

[0062]

作为示例,基板110可以是刚性印刷电路板、柔性印刷电路板或刚性-柔性印刷电路板。基板110可以是例如单层印刷电路板或多层印刷电路板。

[0063]

基板110设置有连接到至少一个布线层的多个外部端子(未示出)。外部端子可以是焊球、导电凸块、引脚栅格阵列、引线栅格阵列、铜柱或者它们中的任意两种或更多种的任意组合。

[0064]

彼此间隔开的多个天线112设置在基板110的下表面上。多个天线112可以是wi-fi天线、5g天线或任意其他类型的天线,并且可通过图案化工艺形成在基板110的下表面上。多个天线112可彼此连接。

[0065]

电子组件120安装在基板110的上表面上。电子组件120通过连接构件102安装在基板110的上表面上。例如,焊球或铜柱可用作连接构件102。电子组件120可以是用于无线通信的射频集成电路(rfic)。作为示例,电子组件120具有立方体形状。然而,电子组件120的形状不限于此,并且可根据期望改变。

[0066]

结合材料130设置在电子组件120的上表面上。结合材料130将散热块140结合到电子组件120。结合材料130可以是导热粘合剂或具有改善的传热特性的热界面材料(tim)。然而,结合材料130不限于此,结合材料130可包括导热化合物、导热胶和半固化片中的任意一种或者任意两种或更多种的任意组合。作为示例,结合材料130可通过使呈液态或膏形式的材料固化来形成。

[0067]

散热块140通过结合材料130结合到电子组件120的上表面。散热块140散发从电子组件120传递到散热块140的热。例如,散热块140利用具有高导热性的铜(cu)制成。然而,散热块140的材料不限于此,并且散热块140可利用金(au)、铝(al)、镍(ni)、不锈钢,或者铜(cu)、金(au)、铝(al)、镍(ni)和不锈钢中的至少两种的合金制成。

[0068]

散热块140的在散热块140的下表面的边缘与散热块140的上表面的边缘之间延伸的侧表面与基板110的上表面形成凹部。散热块140的上表面的面积大于散热块140的下表面的面积,使得散热块140的上表面的边缘突出超过散热块140的下表面的边缘。作为示例,散热块140的侧表面包括第一弯曲表面142和第二弯曲表面144,第一弯曲表面142沿弯曲向上的方向远离散热块140的下表面的边缘延伸并且具有第一曲率半径,第二弯曲表面144从第一弯曲表面142的上端沿弯曲向上的方向延伸到散热块140的上表面的边缘,并且第二弯曲表面144具有与第一曲率半径不同的第二曲率半径。

[0069]

尽管在图1中未示出,但是散热块140的与电子组件120的上表面形成凹部的侧表面可沿着散热块140的整个周界延伸。散热块140的侧表面可通过例如半蚀刻工艺或能够形成侧表面的任意其他工艺形成。

[0070]

散热块140的侧表面与基板110的上表面形成凹部的一个结果是减少了对包封剂150的损坏。例如,由于散热块140的侧表面与基板110的上表面形成凹部,因此减少了由包封剂150中出现的裂纹导致的半导体封装件100中的缺陷的出现。这将在稍后进行详细描述。

[0071]

散热块140向外突出不超过电子组件120的侧表面。更详细地,散热块140的上表面的边缘向外突出不超过电子组件120的侧表面。例如,当从上方观察半导体封装件100时,即当在垂直于散热块140的上表面的方向上从上方观察半导体封装件100时,散热块140的上表面的边缘没有突出超过电子组件120的上表面的边缘。例如,当从上方观察时,散热块140的上表面的边缘可与电子组件120的上表面的边缘对齐,或者可从电子组件120的上表面的边缘朝向散热块140的中心向内隔开。例如,散热块140可设置在由从电子组件120的侧表面向上延伸的平面所限定的空间内而不接触这些平面,或者散热块140的上表面的边缘可位于从电子组件120的侧表面向上延伸的一个或更多个平面中。

[0072]

因此,防止了散热块140与安装在基板110上的位于电子组件120附近的其他组件干涉。

[0073]

然而,散热块140的布置不限于上述布置,并且在特定情况下,散热块140的上端部可向外突出超过电子组件120的侧表面。作为示例,当诸如半导体芯片或无源组件的另一组件(未示出)设置在电子组件120的附近并且具有小于散热块140的上端部的高度的高度时,由于通过散热块140的侧表面与电子组件120的上表面形成的凹部可容纳设置在电子组件120附近的其他组件的上部,因此即使散热块140的上端部向外突出超过电子组件120的侧表面,在设置在电子组件120附近的其他组件与散热块140之间也不会存在干涉。

[0074]

作为示例,当散热块140的厚度为300μm,设置在电子组件120附近的其他组件的上表面与电子组件120的上表面之间的竖直距离为160μm,并且散热块140的上端部向外突出超过电子组件120的侧表面时,因为通过散热块140的侧表面与电子组件120的上表面形成的凹部可容纳设置在电子组件120附近的其他组件的上部,所以在设置在电子组件120附近的其他组件与散热块140之间不会存在干涉。

[0075]

此外,当散热块140的上端部向外突出超过电子组件120的侧表面时,散热块140的上端部的体积增大。因此,改善了散热块140的散热效率。

[0076]

电子组件120和散热块140嵌在包封剂150中。包封剂150具有预定的强度以保护电子组件120和散热块140免受外部冲击的影响。作为示例,包封剂150是环氧树脂模制料(emc)。包封剂150的一部分可设置在散热块140的上端部与电子组件120的上表面之间。包封剂150具有设置在散热块140的上表面的上方的开口152。传热构件160设置在开口152中。传热构件160利用焊膏、金属膏和导电环氧树脂膏中的任意一种制成。

[0077]

传热构件160中的每个的下表面设置在散热块140的上表面上,并且传热构件160中的每个的上端部通过开口152中的相应一个突出到包封剂150的上表面的上方。

[0078]

无源元件170邻近电子组件120安装在基板110上。无源元件170可以是电感器或任意其他无源元件。作为示例,无源元件170的厚度小于电子组件120的厚度以防止散热块140和无源元件170之间的干涉。

[0079]

在下文中,将更详细地描述具有与电子组件120的上表面形成凹部的侧表面的散热块140的效果。

[0080]

图3、图4和图5是示出在现有技术的半导体封装件中在散热块附近的包封剂中出现裂纹的示例的图像。

[0081]

如图3、图4和图5中所示,现有技术的散热块10具有竖直的侧表面。散热块10的下部嵌在结合材料20中,并且结合材料20和散热块10的上部嵌在包封剂30中。因此,散热块10

的竖直侧表面的下部与结合材料20接触,并且散热块10的竖直侧表面的上部与包封剂30接触。

[0082]

散热块10、结合材料20和包封剂30的热膨胀系数(cte)的示例在下表1中列出。

[0083]

表1

[0084][0085]

在表1中,tg表示玻璃化转变温度。

[0086]

如从表1可看出的,散热块10、结合材料20和包封剂30的热膨胀系数(cte)彼此不同。因此,如图3中所示,在温度变化期间,结合材料20与散热块10分层,导致在包封剂30中出现裂纹。

[0087]

如图4和图5中所示,由于散热块10的热膨胀系数(cte)与包封剂30的热膨胀系数(cte)之间的差异,使得在温度变化期间在包封剂30中出现裂纹。更具体地,由于散热块10的热膨胀系数(cte)与包封剂30的热膨胀系数(cte)之间的差异,因此在温度变化期间力被施加到包封剂30和散热块10的侧表面之间的接触区域。由于包封剂30与散热块10的侧表面之间的接触面积小,因此施加到接触区域的应力(每单位面积的力)高。因此,裂纹出现在包封剂30中并且传播到包封剂30的上表面。

[0088]

包封剂30中出现的裂纹导致半导体封装件中的缺陷。

[0089]

然而,图1中所示的半导体封装件100的散热块140具有与电子组件120的上表面形成凹部的侧表面。因此,散热块140的侧表面与包封剂150之间的接触面积大于在图3至图5中所示的现有技术的半导体封装件中散热块10的侧表面与包封剂30之间的接触面积。因此,与图3至图5中所示的现有技术的半导体封装件相比,由于散热块140的热膨胀系数与包封剂150的热膨胀系数之间的差异而在温度变化期间施加到散热块140的侧表面与包封剂150之间的接触面积的力分散在更大的接触面积上,因此与图3至图5中所示的现有技术的半导体封装件相比,施加到更大的接触面积的应力较小。结果,防止了在包封剂150中出现裂纹。此外,散热块140的上表面的面积大于散热块140的下表面的面积。因此,即使当结合材料130和散热块140彼此分层时,散热块140的上端部仍设置在结合材料130和散热块140出现分层的区域的上方。结果,即使当包封剂150中出现裂纹时,散热块140的上端部也防止了裂纹传播到包封剂150的上表面。

[0090]

电子组件120中产生的热通过结合材料130、散热块140和传热构件160传递到包封剂150的外部。因此,与图3至图5中所示的现有技术的半导体封装件相比,改善了图1中所示的半导体封装件100的散热性能。

[0091]

如上所述,由于散热块140的侧表面与电子组件120的上表面形成凹部,因此减少了半导体封装件100中的缺陷的出现。

[0092]

图6是示出散热块的另一示例的示意性截面图。图7是示出散热块的其上没有形成氧化物涂层的表面的示例的图像。图8是示出散热块的其上形成有氧化物涂层的表面的示例的图像。

[0093]

参照图6,氧化物涂层246形成在散热块240的整个表面上(即,在散热块240的顶表

面、侧表面和底表面上)。氧化物涂层246可通过黑色氧化物表面处理形成。图8中所示的氧化物涂层246的表面的比表面面积(每单位质量的总表面积)大于图7中所示的散热块240的没有氧化物涂层246的表面的比表面面积。例如,如图8中所示,氧化物涂层246的表面的表面粗糙度大于如图7中所示的散热块240的没有氧化物涂层246的表面的表面粗糙度,从而增加了图6中所示的散热块240和包封剂150之间的接触面积。此外,在氧化物涂层246和包封剂150之间出现氧结合(oxygen bonding),从而增加了包封剂150和散热块240之间的结合力。

[0094]

散热块240可代替散热块140而在图1中所示的半导体封装件100中使用。

[0095]

散热块240的在散热块240的下表面的边缘与散热块240的上表面的边缘之间延伸的侧表面与电子组件120的上表面形成凹部。

[0096]

尽管在图6中未示出,但是散热块240的与电子组件120的上表面形成凹部的侧表面可沿着散热块240的整个周界延伸。散热块240的侧表面可通过例如半蚀刻工艺或能够形成侧表面的任意其他工艺形成。

[0097]

图9是示出半导体封装件的另一示例的示意性截面图,并且图10是示出图9中示出的半导体封装件的散热块和传热构件的示例的平面图。

[0098]

参照图9和图10,半导体封装件300包括基板110、电子组件120、结合材料130、散热块240和包封剂350。

[0099]

由于基板110、电子组件120和结合材料130与图1中所示的半导体封装件100的基板110、电子组件120和结合材料130基本上相同,并且散热块240与图6中所示的散热块240基本上相同,因此将省略它们的详细描述。

[0100]

电子组件120和散热块240嵌在包封剂350中。包封剂350具有预定的强度以保护电子组件120和散热块240免受外部冲击的影响。作为示例,包封剂350是环氧树脂模制料(emc)。包封剂350具有设置在散热块240的上表面上方的开口352。开口352是具有矩形形状的单个孔。传热构件360设置在开口352中,并且利用焊膏、金属膏和导电环氧树脂膏中的任意一种制成。

[0101]

传热构件360的上表面与包封剂350的上表面平齐,并且因此暴露在包封剂350的外部。

[0102]

图11是示出半导体封装件的另一示例的示意性截面图。

[0103]

参照图11,半导体封装件400包括基板110、电子组件120、结合材料130、散热块440和包封剂450。

[0104]

由于基板110、电子组件120和结合材料130与图1中所示的半导体封装件100的基板110、电子组件120和结合材料130基本上相同,因此将省略它们的详细描述。

[0105]

散热块440通过结合材料130结合到电子组件120的上表面。散热块440散发从电子组件120传递到散热块440的热。作为示例,散热块440利用具有高导热性的铜(cu)制成。然而,散热块440的材料不限于此,并且散热块440可利用金(au)、铝(al)、镍(ni)、不锈钢,或者铜(cu)、金(au)、铝(al)、镍(ni)和不锈钢中的至少两种的合金制成。

[0106]

散热块440的在散热块440的下表面的边缘和散热块440的上表面的边缘之间延伸的侧表面与电子组件120的上表面形成凹部。散热块440的上表面的面积大于散热块440的下表面的面积,使得散热块440的上表面的边缘突出超过散热块440的下表面的边缘。作为

示例,散热块440的侧表面包括第一弯曲表面442和第二弯曲表面444,第一弯曲表面442沿弯曲向上的方向远离散热块440的下表面的边缘延伸并且具有第一曲率半径,第二弯曲表面444从第一弯曲表面442的上端沿弯曲向上的方向延伸到散热块440的上表面的边缘,并且第二弯曲表面444具有与第一弯曲表面442的第一曲率半径不同的第二曲率半径。

[0107]

尽管在图11中未示出,但是散热块440的与电子组件120的上表面形成凹部的侧表面可沿着散热块440的整个周界延伸。散热块440的侧表面可通过例如半蚀刻工艺或能够形成侧表面的任意其他工艺形成。

[0108]

如以上结合图1所描述的,散热块440的侧表面与电子组件120的上表面形成凹部的一个结果是减少了对包封剂450的损坏。例如,由于散热块440的侧表面与电子组件120的上表面形成凹部,因此减少了通过包封剂450中出现的裂纹导致的半导体封装件400中的缺陷的出现。

[0109]

散热块440向外突出不超过电子组件120的侧表面。更详细地,散热块440的上表面的边缘向外突出不超过电子组件120的侧表面。例如,当从上方观察时,散热块440的上表面的边缘没有突出超过电子组件120的上表面的边缘。例如,当从上方观察时,散热块440的上表面的边缘可与电子组件120的上表面的边缘对齐,或者可从电子组件120的上表面的边缘朝向散热块440的中心向内隔开。例如,散热块440可设置在由从电子组件120的侧表面向上延伸的平面所限定的空间内而没有接触这些平面,或者散热块440的上表面的边缘可位于从电子组件120的侧表面向上延伸的一个或更多个平面中。

[0110]

因此,防止了散热块440与安装在基板110上的位于电子组件120附近的其他组件干涉。

[0111]

氧化物涂层446设置在散热块440的侧表面和下表面上,但是没有设置在散热块440的上表面上。此外,散热块440的上表面与包封剂450的上表面平齐,并且因此暴露在包封剂450的外部。

[0112]

电子组件120和散热块440嵌在包封剂450中。包封剂450具有预定的强度以保护电子组件120和散热块440免受外部冲击的影响。作为示例,包封剂450是环氧树脂模制料(emc)。如上所述,散热块440的上表面与包封剂450的上表面平齐,并因此暴露在包封剂450的外部。

[0113]

更详细地,在制造工艺期间,与图6中所示的散热块240相似,在散热块440的整个表面上(即,在散热块440的顶表面、侧表面和底表面上)形成氧化物涂层446,并且将具有形成在散热块440的整个表面上的氧化物涂层446的散热块440嵌在包封剂450中。然后,使用抛光工艺(例如,半蚀刻工艺或化学机械平坦化(cmp)工艺)抛光包封剂450的上表面直到散热块440的上表面被暴露并形成在散热块440的上表面上的氧化物涂层446被去除。因此,散热块的已经去除了氧化物涂层446的上表面变得与包封剂450的上表面平齐,并且因此暴露在包封剂450的外部。

[0114]

图12是示出半导体封装件的另一示例的示意性截面图,并且图13是示出图12中示出的半导体封装件的散热块的示例的平面图。

[0115]

参照图12和图13,半导体封装件500包括基板110、电子组件120、结合材料130、散热块540和包封剂550。

[0116]

由于基板110、电子组件120和结合材料130与图1中所示的半导体封装件100的基

板110、电子组件120和结合材料130基本上相同,因此将省略它们的详细描述。

[0117]

散热块540通过结合材料130结合到电子组件120的上表面。散热块540散发从电子组件120传递到散热块540的热。作为示例,散热块540利用具有高导热性的铜(cu)制成。然而,散热块540的材料不限于此,并且散热块540可利用金(au)、铝(al)、镍(ni)、不锈钢,或者铜(cu)、金(au)、铝(al)、镍(ni)和不锈钢中的至少两种的合金制成。

[0118]

散热块540包括主体541和多个散热突起548。多个散热突起548从主体541的上表面延伸。

[0119]

主体541的在主体541的下表面的边缘与主体541的上表面的边缘之间延伸的侧表面与电子组件120的上表面形成凹部。主体541的上表面的面积大于主体541的下表面的面积,使得主体541的上表面的边缘突出超过主体541的下表面的边缘。作为示例,主体541的侧表面包括第一弯曲表面542和第二弯曲表面544,第一弯曲表面542沿弯曲向上的方向远离主体541的下表面的边缘延伸并且具有第一曲率半径,第二弯曲表面544从第一弯曲表面542的上端沿弯曲向上的方向延伸到主体541的上表面的边缘,并且第二弯曲表面544具有与第一弯曲表面542的第一曲率半径不同的第二曲率半径。

[0120]

尽管在图12中未示出,但是主体541的与电子组件120的上表面形成凹部的侧表面可沿着主体541的整个周界延伸。主体541的侧表面可通过例如半蚀刻工艺或能够形成侧表面的任意其他工艺形成。

[0121]

如以上结合图1所描述的,主体541的侧表面与电子组件120的上表面形成凹部的一个结果是减少了对包封剂550的损坏。例如,由于主体541的侧表面与电子组件120的上表面形成凹部,因此减少了由包封剂550中出现的裂纹导致的在半导体封装件500中的缺陷的出现。

[0122]

散热块540向外突出不超过电子组件120的侧表面。例如,当从上方观察时,主体541的上表面的边缘不突出超过电子组件120的上表面的边缘。

[0123]

因此,防止了散热块540与安装在基板110上的位于电子组件120的附近的其他组件干涉。

[0124]

电子组件120和散热块540嵌在包封剂550中。包封剂550具有预定的强度以保护电子组件120和散热块540免受外部冲击的影响。作为示例,包封剂550是环氧树脂模制料(emc)。散热块540的散热突起548嵌在包封剂550中而没有暴露在包封剂550的外部。

[0125]

图14是示出半导体封装件的另一示例的示意性截面图。

[0126]

参照图14,半导体封装件600包括基板110、电子组件120、结合材料130、散热块540和包封剂650。

[0127]

由于基板110、电子组件120和结合材料130与图1中所示的半导体封装件100的基板110、电子组件120和结合材料130基本上相同,并且散热块540与图12中所示的半导体封装件500的散热块540基本上相同,因此将省略它们的详细描述。

[0128]

电子组件120和散热块540嵌在包封剂650中。包封剂650具有预定强度以保护电子组件120和散热块540免受外部冲击的影响。作为示例,包封剂650是环氧树脂模制料(emc)。散热块540的散热突起548中的每个的上表面与包封剂650的上表面平齐,并因此暴露在包封剂650的外部。

[0129]

作为示例,图14中所示的半导体封装件600可通过使用抛光工艺(例如,半蚀刻工

艺或化学机械平坦化(cmp)工艺)对图12中所示的半导体封装件500的包封剂550的上表面进行抛光直到散热块540的散热突起548中的每个的上表面与包封剂550的上表面平齐并且暴露在包封剂550的外部而获得。如果需要,可通过抛光工艺去除一个或更多个散热突起548的上部,使得所有的散热突起548具有相同的高度。

[0130]

图15是示出半导体封装件的另一示例的示意性截面图。

[0131]

参照图15,半导体封装件700包括基板110、电子组件120、结合材料130、散热块740、包封剂750和传热构件160。

[0132]

由于基板110、电子组件120和结合材料130与图1中所示的半导体封装件100的基板110、电子组件120和结合材料130基本上相同,因此将省略它们的详细描述。

[0133]

散热块740通过结合材料130结合到电子组件120的上表面。散热块740散发从电子组件120传递到散热块740的热。作为示例,散热块740利用具有高导热性的铜(cu)制成。然而,散热块740的材料不限于此,并且散热块740可利用金(au)、铝(al)、镍(ni)、不锈钢,或者铜(cu)、金(au)、铝(al)、镍(ni)和不锈钢中的至少两种的合金制成。

[0134]

散热块740的在散热块740的下表面的边缘与散热块740的上表面的边缘之间延伸的侧表面包括一个台阶,使得散热块740的侧表面与电子组件120的上表面形成凹部。散热块740的上表面的面积大于散热块740的下表面的面积,使得散热块740的上表面的边缘突出超过散热块740的下表面的边缘。作为示例,散热块740的侧表面包括第一平坦表面741、第二平坦表面742和第三平坦表面743,第一平坦表面741沿竖直向上的方向远离散热块740的下表面的边缘延伸,第二平坦表面742沿相对于散热块740的中心水平向外的方向远离第一平坦表面741的上端延伸,第三平坦表面743从第二平坦表面742的设置在距散热块740的中心最远的一端沿竖直向上的方向延伸到散热块740的上表面的边缘。因此,散热块740的侧表面包括从第一平坦表面741阶梯状延伸到第三平坦表面743的一个台阶。

[0135]

尽管在图15中未示出,但是散热块740的与电子组件120的上表面形成凹部的侧表面可沿着散热块740的整个周界延伸。散热块740的侧表面可通过例如半蚀刻工艺或能够形成侧表面的任意其他工艺形成。

[0136]

可选地,可通过压制工艺或能够形成散热块740的任意其他工艺模制散热块740。

[0137]

如以上结合图1所描述的,散热块740的侧表面与电子组件120的上表面形成凹部一个结果是减少了对包封剂750的损坏。例如,由于散热块740的侧表面与电子组件120的上表面形成凹部,因此减少了由包封剂750中出现的裂纹导致的半导体封装件700中的缺陷的出现。

[0138]

另外,氧化物涂层746形成在散热块740的整个表面上(即,在散热块740的顶表面、侧表面和底表面上)。氧化物涂层746可通过黑色氧化物表面处理形成。氧化物涂层746的表面的比表面面积(每单位质量的总表面积)大于散热块740的没有氧化物涂层746的表面的比表面面积。例如,散热块740的具有氧化物涂层746的表面的表面粗糙度大于散热块740的没有氧化物涂层746的表面的表面粗糙度,从而增加了散热块740和包封剂750之间的接触面积。此外,在氧化物涂层746和包封剂750之间出现氧结合,从而增加了包封剂750和散热块740之间的结合力。

[0139]

散热块740向外突出不超过电子组件120的侧表面。更详细地,散热块740的上表面的边缘向外突出不超过电子组件120的侧表面。例如,当从上方观察时,散热块740的上表面

的边缘没有突出超过电子组件120的上表面的边缘。例如,当从上方观察时,散热块740的上表面的边缘可与电子组件120的上表面的边缘对齐,或者可从电子组件120的上表面的边缘朝向散热块140的中心向内隔开。例如,散热块740可设置在由从电子组件120的侧表面向上延伸的平面所限定的空间内而没有接触这些平面中的任意平面,或者散热块740的上表面的边缘可位于从电子组件120的侧表面向上延伸的一个或更多个平面中。

[0140]

因此,防止了散热块740与安装在基板110上的位于电子组件120附近的其他组件干涉。

[0141]

然而,散热块740的布置不限于上述布置,并且在特定情况下,散热块740的上端部可向外突出超过电子组件120的侧表面。作为示例,当诸如半导体芯片或无源组件的另一组件(未示出)设置在电子组件120附近并且具有小于散热块740的上端部的高度的高度时,因为由散热块740的侧表面与电子组件120的上表面形成的凹部可容纳设置在电子组件120附近的其他组件的上部,所以即使散热块740的上端部向外突出超过电子组件120的侧表面,在设置在电子组件120附近的其他组件与散热块740之间也不会存在干涉。

[0142]

作为示例,当散热块740的厚度为300μm,设置在电子组件120附近的其他组件的上表面与电子组件120的上表面之间的竖直距离为160μm,并且散热块740的上端部向外突出超过电子组件120的侧表面时,因为由散热块740的侧表面与电子组件120的上表面形成的凹部可容纳设置在电子组件120附近的其他组件的上部,所以在设置在电子组件120附近的其他组件与散热块740之间不会存在干涉。

[0143]

此外,当散热块740的上端部向外突出超过电子组件120的侧表面时,散热块740的上端部的体积增大。因此,改善了散热块740的散热效率。

[0144]

电子组件120和散热块740嵌在包封剂750中。包封剂750具有预定的强度以保护电子组件120和散热块740免受外部冲击的影响。作为示例,包封剂750是环氧树脂模制料(emc)。包封剂750具有设置在散热块740的上表面的上方的开口752。传热构件160设置在开口752中。传热构件160利用焊膏、金属膏和导电环氧树脂膏中的任意一种制成。

[0145]

传热构件160中的每个的下表面设置在散热块740的上表面上,并且传热构件160中的每个的上端部通过开口752中的相应一个突出到包封剂750的上表面的上方。

[0146]

图16是示出半导体封装件的另一示例的示意性截面图。

[0147]

参照图16,半导体封装件800包括基板110、电子组件120、结合材料130、散热块240和包封剂850。

[0148]

由于基板110、电子组件120和结合材料130与图1中所示的半导体封装件100的基板110、电子组件120和结合材料130基本上相同,并且散热块240与图6中所示的散热块240基本上相同,因此将省略它们的详细描述。

[0149]

氧化物涂层246形成在散热块240的整个表面上(即,在散热块240的顶表面、侧表面和底表面上)。氧化物涂层246可通过黑色氧化物表面处理形成。图8中所示的氧化物涂层246的表面的比表面面积(每单位质量的总表面积)大于图7中所示的散热块240的没有氧化物涂层246的表面的比表面面积。例如,如图8中所示,氧化物涂层246的表面的表面粗糙度大于如图7中所示的散热块240的没有氧化物涂层246的表面的表面粗糙度,从而增加了散热块240和包封剂850之间的接触面积。此外,在氧化物涂层246和包封剂850之间出现氧结合,从而增加了包封剂850和散热块240之间的结合力。

[0150]

另外,如以上结合图6所讨论的,散热块240的在散热块240的下表面的边缘与散热块240的上表面的边缘之间延伸的侧表面与电子组件120的上表面形成凹部。

[0151]

尽管在图16中未示出,但是散热块240的与电子组件120的上表面形成凹部的侧表面可沿着散热块240的整个周界延伸。散热块240的侧表面可通过例如半蚀刻工艺或能够形成侧表面的任意其他工艺形成。

[0152]

电子组件120和散热块240嵌在包封剂850中。包封剂850具有预定的强度以保护电子组件120和散热块240免受外部冲击的影响。作为示例,包封剂850是环氧树脂模制料(emc)。散热块240嵌在包封剂850中使得散热块240不暴露在包封剂850的外部。

[0153]

图17是示出散热块的另一示例的示意性截面图。

[0154]

参照图17,散热块940利用具有高导热性的铜(cu)制成。然而,散热块940的材料不限于此,并且散热块940可利用金(au)、铝(al)、镍(ni)、不锈钢,或者铜(cu)、金(au)、铝(al)、镍(ni)和不锈钢中的至少两种的合金制成。

[0155]

散热块940可代替图1、图9、图11、图12和图14至图16中所示的半导体封装件的任意一个中的散热块。

[0156]

散热块940的在散热块940的下表面的边缘和散热块940的上表面的边缘之间延伸的侧表面与图1、图9、图11、图12和图14至图16的任意一个中所示的电子组件120的上表面形成凹部。散热块940的上表面的面积大于散热块940的下表面的面积,使得散热块940的上表面的边缘突出超过散热块940的下表面的边缘。作为示例,散热块940的侧表面包括弯曲表面942和平坦表面944,弯曲表面942沿弯曲向上的方向远离散热块940的下表面的边缘延伸,平坦表面944从弯曲表面942的上端沿倾斜向上的方向延伸到散热块940的上表面的边缘,使得平坦表面944相对于电子组件120的上表面倾斜。

[0157]

尽管在图17中未示出,但是散热块940的与电子组件120的上表面形成凹部的侧表面可沿着散热块940的整个周界延伸。散热块940的侧表面可通过例如半蚀刻工艺或能够形成侧表面的任意其他工艺形成。

[0158]

如以上结合图1、图9、图11、图12和图14至图16的任意一个所描述的,散热块940的侧表面与电子组件120的上表面形成凹部的一个结果是减少了对图1、图9、图11、图12和图14至图16的任意一个中所示的包封剂的损坏。例如,由于散热块940的侧表面与电子组件120的上表面形成凹部,因此减少了由包封剂中出现的裂纹导致的半导体封装件中的缺陷的出现。

[0159]

图18是示出散热块的另一示例的示意性截面图。

[0160]

参照图18,散热块1040利用具有高导热性的铜(cu)制成。然而,散热块1040的材料不限于此,并且散热块1040可利用金(au)、铝(al)、镍(ni)、不锈钢,或者铜(cu)、金(au)、铝(al)、镍(ni)和不锈钢中的至少两种的合金制成。

[0161]

散热块1040可代替图1、图9、图11、图12和图14至图16中所示的半导体封装件的任意一个中的散热块。

[0162]

散热块1040的在散热块1040的下表面的边缘和散热块1040的上表面的边缘之间延伸的侧表面与图1、图9、图11、图12和图14至图16的任意一个中所示的电子组件120的上表面形成凹部。散热块1040的上表面的面积大于散热块1040的下表面的面积,使得散热块1040的上表面的边缘突出超过散热块1040的下表面的边缘。作为示例,散热块1040的侧表

面包括第一平坦表面1041、弯曲表面1042、第二平坦表面1043和第三平坦表面1044,第一平坦表面1041沿竖直向上的方向远离散热块1040的下表面的边缘延伸,弯曲表面1042沿弯曲向上的方向远离第一平坦表面1041的上端延伸,第二平坦表面1043沿相对于散热块1040的中心水平向外的方向远离弯曲表面1042的上端延伸,第三平坦表面1044从第二平坦表面1043的设置在距散热块1040的中心最远的一端沿竖直向上的方向延伸到散热块1040的上表面的边缘。

[0163]

尽管在图18中未示出,但是散热块1040的与电子组件120的上表面形成凹部的侧表面可沿着散热块1040的整个周界延伸。散热块1040的侧表面可通过例如半蚀刻工艺或能够形成侧表面的任意其他工艺形成。

[0164]

如以上结合图1、图9、图11、图12和图14至图16的任意一个所描述的,散热块1040的侧表面与电子组件120的上表面形成凹部的一个结果是减少了对图1、图9、图11、图12和图14至图16的任意一个中所示的包封剂的损坏。例如,由于散热块1040的侧表面与电子组件120的上表面形成凹部,因此减少了由包封剂中出现的裂纹导致的半导体封装件中的缺陷的出现。

[0165]

图19是示出散热块的另一示例的示意性截面图。

[0166]

参照图19,散热块1140利用具有高导热性的铜(cu)制成。然而,散热块1140的材料不限于此,并且散热块1140可利用金(au)、铝(al)、镍(ni)、不锈钢,或者铜(cu)、金(au)、铝(al)、镍(ni)和不锈钢中的至少两种的合金制成。

[0167]

散热块1140可代替图1、图9、图11、图12和图14至图16中所示的半导体封装件的任意一个中的散热块。

[0168]

散热块1140的在散热块1140的下表面的边缘和散热块1140的上表面的边缘之间延伸的侧表面与图1、图9、图11、图12和图14至图16的任意一个中所示的电子组件120的上表面形成凹部。散热块1140的上表面的面积大于散热块1140的下表面的面积,使得散热块1140的上表面的边缘突出超过散热块1140的下表面的边缘。作为示例,散热块1140的侧表面包括第一弯曲表面1141、第二弯曲表面1142、第一平坦表面1143和第二平坦表面1144,第一弯曲表面1141沿弯曲向上的方向远离散热块1140的下表面的边缘延伸并且具有第一曲率半径,第二弯曲表面1142沿弯曲向上的方向远离第一弯曲表面1141的上端延伸并且具有与第一曲率半径不同的第二曲率半径,第一平坦表面1143沿相对于散热块1140的中心水平向外的方向远离第二弯曲表面1142的上端延伸,第二平坦表面1144从第一平坦表面1143的设置在距散热块1140的中心最远的一端沿竖直向上的方向延伸到散热块1140的上表面的边缘。

[0169]

尽管在图19中未示出,但是散热块1140的与电子组件120的上表面形成凹部的侧表面可沿着散热块1140的整个周界延伸。散热块1140的侧表面可通过例如半蚀刻工艺或能够形成侧表面的任意其他工艺形成。

[0170]

如以上结合图1、图9、图11、图12和图14至图16的任意一个所描述的,散热块1140的侧表面与电子组件120的上表面形成凹部的一个结果是减少了对图1、图9、图11、图12和图14至图16的任意一个中所示的包封剂的损坏。例如,由于散热块1140的侧表面与电子组件120的上表面形成凹部,因此减少了由包封剂中出现的裂纹导致的半导体封装件中的缺陷的出现。

[0171]

图20是示出散热块的另一示例的示意性截面图。

[0172]

参照图20,散热块1240利用具有高导热性的铜(cu)制成。然而,散热块1240的材料不限于此,并且散热块1240可利用金(au)、铝(al)、镍(ni)、不锈钢,或者铜(cu)、金(au)、铝(al)、镍(ni)和不锈钢中的至少两种的合金制成。

[0173]

散热块1240可代替图1、图9、图11、图12和图14至图16中所示的半导体封装件的任意一个中的散热块。

[0174]

散热块1240的在散热块1240的下表面的边缘和散热块1240的上表面的边缘之间延伸的侧表面与图1、图9、图11、图12和图14至图16的任意一个中所示的电子组件120的上表面形成凹部。散热块1240的上表面的面积大于散热块1240的下表面的面积,使得散热块1240的上表面的边缘突出超过散热块1240的下表面的边缘。作为示例,散热块1240的侧表面包括第一弯曲表面1241、第二弯曲表面1242、第三弯曲表面1243和平坦表面1244,第一弯曲表面1141沿弯曲向上的方向远离散热块1240的下表面的边缘延伸并且具有第一曲率半径,第二弯曲表面1242沿弯曲向上的方向远离第一弯曲表面1241的上端延伸并且具有与第一曲率半径不同的第二曲率半径,第三弯曲表面1243沿弯曲向上的方向远离第二弯曲表面1242的上端延伸并且具有与第一曲率半径和第二曲率半径不同的第三曲率半径,平坦表面1244从第三弯曲表面1243的上端沿竖直向上的方向延伸到散热块1240的上表面的边缘。

[0175]

尽管在图20中未示出,但是散热块1240的与电子组件120的上表面形成凹部的侧表面可沿着散热块1240的整个周界延伸。散热块1240的侧表面可通过例如半蚀刻工艺或能够形成侧表面的任意其他工艺形成。

[0176]

如以上结合图1、图9、图11、图12和图14至图16的任意一个所描述的,散热块1240的侧表面与电子组件120的上表面形成凹部的一个结果是减少了对图1、图9、图11、图12和图14至图16的任意一个中所示的包封剂的损坏。例如,由于散热块1240的侧表面与电子组件120的上表面形成凹部,因此减少了由包封剂中出现的裂纹导致的半导体封装件中的缺陷的出现。

[0177]

图21是示出散热块的另一示例的示意性截面图。

[0178]

参照图21,散热块1340利用具有高导热性的铜(cu)制成。然而,散热块1340的材料不限于此,并且散热块1340可利用金(au)、铝(al)、镍(ni)、不锈钢,或者铜(cu)、金(au)、铝(al)、镍(ni)和不锈钢中的至少两种的合金制成。

[0179]

散热块1340可代替图1、图9、图11、图12和图14至图16中所示的半导体封装件的任意一个中的散热块。

[0180]

散热块1340的在散热块1340的下表面的边缘与散热块1340的上表面的边缘之间延伸的侧表面包括两个台阶,使得散热块1340的侧表面与图1、图9、图11、图12和图14至图16的任意一个中所示的电子组件120的上表面形成凹部。散热块1340的上表面的面积大于散热块1340的下表面的面积,使得散热块1340的上表面的边缘突出超过散热块1340的下表面的边缘。作为示例,散热块1340的侧表面包括第一平坦表面1341、第二平坦表面1342、第三平坦表面1343、第四平坦表面1344和第五平坦表面1345,第一平坦表面1341沿竖直向上的方向远离散热块1340的下表面的边缘延伸,第二平坦表面1342沿相对于散热块1340的中心水平向外的方向远离第一平坦表面1341的上端延伸,第三平坦表面1343沿竖直向上的方向远离第二平坦表面1342的设置在距散热块1340的中心最远的一端延伸,第四平坦表面

1344沿相对于散热块1340的中心水平向外的方向远离第三平坦表面1343的上端延伸,第五平坦表面1345从第四平坦表面1344的设置在距散热块1340的中心最远的一端沿竖直向上的方向延伸到散热块1340的上表面的边缘。因此,散热块1340的侧表面包括从第一平坦表面1341阶梯状延伸到第三平坦表面1343的第一台阶,以及从第三平坦表面1343阶梯状延伸到第五平坦表面1345的第二台阶。

[0181]

尽管在图21中未示出,但是散热块1340的与电子组件120的上表面形成凹部的侧表面可沿着散热块1340的整个周界延伸。散热块1340的侧表面可通过例如半蚀刻工艺或能够形成侧表面的任意其他工艺形成。

[0182]

如以上结合图1、图9、图11、图12和图14至图16的任意一个所描述的,散热块1340的侧表面与电子组件120的上表面形成凹部的一个结果是减少了对图1、图9、图11、图12和图14至图16的任意一个中所示的包封剂的损坏。例如,由于散热块1340的侧表面与电子组件120的上表面形成凹部,因此减少了由包封剂中出现的裂纹导致的半导体封装件中的缺陷的出现。

[0183]

如上所述,上述散热块的示例减少了在包括散热块的半导体封装件中的缺陷的出现,并改善了半导体封装件的散热性能。

[0184]

虽然本公开包括具体示例,但是在理解本申请的公开内容之后将明显的是,在不脱离权利要求及其等同物的精神和范围的情况下,可在这些示例中做出形式上和细节上的各种变化。在此所描述的示例将仅被认为是描述性含义,而非出于限制的目的。在每个示例中的特征或方面的描述将被认为可适用于其他示例中的类似特征或方面。如果以不同的顺序执行描述的技术,和/或如果以不同的方式组合描述的系统、架构、装置或者电路中的组件和/或通过其他组件或者它们的等同物替换或者补充描述的系统、架构、装置或者电路中的组件,则可获得适当的结果。因此,本公开的范围不由具体实施方式限定,而是由权利要求及其等同物限定,并且在权利要求及其等同物的范围内的所有变型将被解释为包含于本公开中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1