一种钌/碳纳米管柔性正极材料及其制备方法和应用

1.本发明属于能源储存和纳米材料制备技术领域,具体涉及一种钌/碳纳米管柔性正极材料及其制备方法和应用。

背景技术:

2.目前,单一化石能源的过渡开采利用引发了严重的能源与环境危机。为了解决能源结构单一带来的诸多问题,人们逐渐开始关注清洁能源的开发,但是清洁能源(如风能、太阳能和地热能)存在季节性、区域性和间歇性等分布特征,限制了其合理应用。为了更高效和合理地应用清洁能源,新型能源储存与转化技术应用而生,例如锂离子电池、燃料电池、超级电容器和金属空气电池等,其中已经商业化的锂离子电池极大地方便了人们的生活与生产。由于锂离子电池的能量密度已经接近其理论值,无法满足人们对更远、更久续航动力电池的需求。于是,人们开始探索能量密度更高的电池动力系统,其中,锂氧电池由于在所有可充电电池中具有最高的理论能量密度(11700w h kg-1

)而备受关注。尽管具有如此高的理论能量密度,锂氧电池的实际能量密度与倍率性能远未达到人们的期望,这主要受限于提供催化活性和储存放电产物的正极材料。而且,目前人们对人工智能、人机交互和健康监测等技术的需求推动了可穿戴电子设备的发展,具有更便捷应用的可穿戴电子设备的发展依赖电极基体的柔性特征。因此,高效、柔性正极材料的开发成为高比能、可穿戴锂氧电池走向实际应用的关键。

3.锂氧电池的正极材料一般由导电基体和电催化材料复合而成成,一方面,大多数导电基体(如泡沫镍和碳纸等)成本较高、柔性较差,不利于锂氧电池的规模化和可穿戴器件应用;另一方面,目前采用的正极电催化材料的活性和稳定性较差,严重制约了锂氧电池能量效率与循环稳定性的提高。滤纸作为一种廉价、易得、多孔的柔性基体广泛应用于电化学储能器件中,钌基催化材料对锂氧电池中的电化学反应具有较高的催化活性,因此,滤纸与钌纳米颗粒的复合有望推动低成本、长续航、柔性锂氧电池的发展和实际应用。

技术实现要素:

4.针对现有技术中存在的上述问题,本发明的目的在于提供一种钌/碳纳米管柔性正极材料及其制备方法和应用,所制备的正极材料应用于锂氧电池有机电解液中。

5.为实现上述目的,本发明所采用的技术方案如下:

6.一种钌/碳纳米管柔性正极材料,该正极材料是由滤纸和钌/碳纳米管纳米复合物组成;其中:所述滤纸作为正极材料的柔性基体;所述钌/碳纳米管纳米复合物是钌纳米颗粒沉积在碳纳米管上,并负载于柔性基体滤纸上。

7.所述滤纸为实验室用定量滤纸,其厚度为0.2-1mm,孔径范围为1-120μm;钌/碳纳米管纳米复合物是由钌纳米颗粒和多壁碳纳米管复合而成,钌纳米颗粒尺寸为1-20nm,多壁碳纳米管管径为6-50nm,壁厚为2-10nm,长度为0.5-30μm。

8.该正极材料中,钌纳米颗粒的重量百分含量为1-5wt%,碳纳米管的重量百分含量

为4-8wt%。所述钌/碳纳米管柔性正极材料的制备方法,包括如下步骤:

9.(1)碳纳米管分散液的制备:取50-100毫克碳纳米管,放在100毫升去离子水中,室温下超声分散8-12小时,得到碳纳米管分散液;

10.(2)碳纳米管/滤纸柔性基体的制备:取一片直径为3-6cm的定量滤纸浸入在步骤(1)中获得的碳纳米管分散液中,常温下超声2-4小时,取出滤纸,在室温下干燥8-12小时,重复此过程3-6次,得到碳纳米管/滤纸柔性基体;

11.(3)钌/碳纳米管柔性正极材料的制备:将步骤(2)得到的碳纳米管/滤纸柔性基体浸入20-60毫升氯化钌溶液里20-60分钟,取出,再放入30-60毫升硼氢化钠溶液里反应30-60分钟,取出,用100-500毫升去离子水冲洗3-6遍,在室温下干燥8-12小时,获得钌/碳纳米管滤纸柔性正极材料。

12.上述步骤(1)中,碳纳米管为羟基化多壁碳纳米管。

13.上述步骤(2)中,每次重复浸入过程均在前一次使用过的碳纳米管分散液中进行。

14.上述步骤(3)中,所述氯化钌溶液为氯化钌水溶液,氯化钌的浓度为6-18克/升;所述硼氢化钠溶液为硼氢化钠的水溶液,硼氢化钠的浓度为20-80克/升。

15.本发明上述正极材料能应用于有机电解质锂氧电池中:所述有机电解液为双三氟甲烷磺酰亚胺锂的四乙二醇二甲醚溶液,浓度为0.5-2摩尔/升,首次放电容量为1000-5000ma h g-1

,稳定循环30-100圈。

16.本发明的设计思想是:

17.低成本、高比能、长寿命、柔性锂氧电池的开发所需要的正极材料应该具备以下因素:首先,正极材料的基体廉价、易得;其次,具有较高的导电性和多级孔结构;再者,具有较高的电催化活性;最后,正极材料的基体具备良好的柔韧性。为实现上述特征,本发明采用廉价多孔的滤纸作为正极材料柔性基体,在此基体上涂覆导电材料(碳纳米管),最后负载电催化活性相(钌纳米颗粒)以降低充放电过程的过电位。从而获得低成本、高性能、长寿命的柔性锂氧电池正极材料。

18.本发明主要是发明一种锂氧电池正极材料,并将其应用于以双三氟甲烷磺酰亚胺锂的四乙二醇二甲醚溶液为电解液的电池正极中,用于促进电池正极的充放电过程顺利进行。锂氧电池正极材料的成本直接影响整个电池的规模化进程,其基体材料的柔韧性能决定了其在可穿戴电子设备中的应用前景。锂氧电池整体性能的提升主要依赖正极材料的多孔性、导电性和催化活性。其中,电极材料的多孔性是为了实现电化学反应传质过程的顺利进行,包括氧气的传输和电解液的传输,而且,锂氧电池在放电时会产生不溶的放电产物,放电产物的过量堆积会影响进一步的传质过程,因此,正极材料的多级孔结构也能为放电产物的沉积提供足够的空间;正极材料需要具备良好的导电性以利于电化学反应过程中电子的传递,促进电极表面电化学反应的快速进行;正极材料的活性相是为了减小电池在充放电过程中的过电位,提高电池在充放电过程中的能量效率,并延长电池的使用寿命。锂氧电池正极材料不但需要低沉本和柔性的基体,还需要具备良好的多孔性、导电性和催化活性。然而,传统的泡沫镍基体成本较高,柔性较差,而且密度较高,不利于提高电池的质量比容量,另外,常用的碳纸基体成本也比较高,而且柔性较差。一般制备具有多孔性、导电性和高活性的催化材料是在高温煅烧或水热条件下进行,涉及高能耗过程,不利于规模化应用,而且目前正极材料的充放电过电位仍然较高,循环稳定性比较差。本发明采用廉价的多孔

滤纸作为正极材料的柔性基体,在碳纳米管溶液中浸泡后,吸附一层碳纳米管导电层,利于传质,利于电子和反应物的传递;在常温下经过吸附和化学还原过程,负载上具有电催化活性的钌纳米颗粒,有利于降低充放电过电位,延长电池的循环寿命。此方法得到的锂氧电池柔性正极材料在有机电解液中表现出较高的放电容量和充放电循环稳定性。

19.本发明的优点及有益效果如下:

20.1、本发明正极材料的基体采用多孔柔性滤纸,具有廉价、易得、易于组装的优势,能够大幅降低生产成本;此多孔基体能提供传质过程的通道,其柔性特征使其具备应用在可穿戴电子设备中的优势和前景。

21.2、本发明正极材料中使用碳纳米管为导电材料,可以促进电子的顺利传导;以钌纳米颗粒为活性相,能够降低充放电过电位,提供电池的能量效率。

22.3、本发明正极材料的制备方式为:将多孔的滤纸浸泡在碳纳米管分散液中,吸附形成导电层;然后利用吸附和化学还原的方法沉积钌纳米颗粒,制作过程简单,能耗低,环境友好,易于规模化生产。

23.4、本发明锂氧电池正极材料在有机电解液中表现出较高的放电容量和充放电循环稳定性。

附图说明

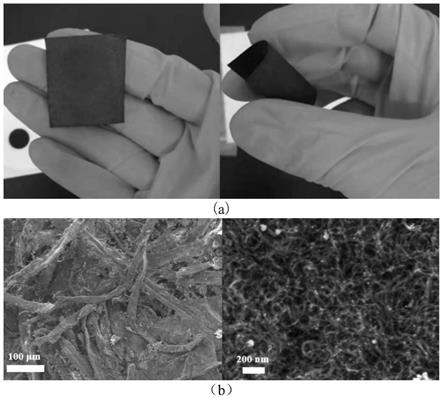

24.图1为实施例1所制备的钌/碳纳米管柔性正极材料的实际图和形貌表征;其中:(a)钌/碳纳米管柔性正极材料的光学照片(b)钌/碳纳米管柔性正极材料的sem图;

25.图2为实施例3钌/碳纳米管柔性正极材料在有机电解液中测试的锂氧电池实验结果;其中:(a)首次放电容量图;(b)充放电循环测试图;

26.图3为显示正极材料的充放电循环稳定性能图。

具体实施方式

27.在本发明具体实施方式中,采用多孔滤纸作为柔性基体,在碳纳米管分散液浸泡后再沉积钌纳米颗粒得到的钌/碳纳米管柔性正极材料(ru@cnt/fp正极材料)是由钌纳米颗粒、碳纳米管和多孔的滤纸组成,钌纳米颗粒为正极材料的活性成分,碳纳米管为导电层,多孔滤纸为柔性传质基体。其中,制备碳纳米管分散液时使用的碳纳米管的质量为50-100毫克(优选为60-80毫克),室温下超声分散时间为8-12小时。该正极材料中,钌纳米颗粒的重量百分含量为1.5-4wt%,碳纳米管的重量百分含量为5-7wt%。

28.该正极材料在有机电解液中能有效地提高锂氧电池的放电容量和充放电循环稳定性,测试之前通入30-60分钟氧气,流量为50-100毫升/分钟,使用的有机电解液为双三氟甲烷磺酰亚胺锂的四乙二醇二甲醚溶液,浓度为0.5-2摩尔/升。

29.ru@cnt/fp柔性正极材料的制备过程如下:

30.(1)碳纳米管分散液的制备:取60-80毫克碳纳米管,放在100毫升去离子水中,室温下超声分散8-12小时,得到碳纳米管分散液;

31.(2)碳纳米管/滤纸柔性基体的制备:取一片直径为3-6cm(优选为3.5-5cm)的定量滤纸浸入在步骤(1)中获得的碳纳米管分散液中,常温下超声2-4小时,取出滤纸,在室温下干燥8-12小时,重复此过程3-6次,得到碳纳米管/滤纸柔性基体;

32.(3)钌/碳纳米管柔性正极材料的制备:将步骤(2)得到的碳纳米管/滤纸柔性基体浸入20-60毫升(优选为30-50毫升)氯化钌溶液里20-60分钟,取出,再放入30-60毫升硼氢化钠溶液里反应30-60分钟,取出,用100-500毫升去离子水冲洗3-6遍,在室温下干燥8-12小时,获得ru@cnt/fp柔性正极材料。

33.利用ru@cnt/fp柔性正极材料组装有机系锂氧电池并测试电池性能的具体过程如下:

34.(1)在组装扣式电池前,将制备好的ru@cnt/fp柔性正极材料放在真空烘箱中,100-160℃,干燥8-12小时;干燥之后取出,用切片机切成直径为0.8-1.6cm的圆片;将圆片状的正极材料放在手套箱中进行组装,依次按照正极、玻璃纤维隔膜和锂片的顺序进行组装,在正极片和隔膜上分别滴加10-50微升双三氟甲烷磺酰亚胺锂的四乙二醇二甲醚溶液,浓度为0.5-2摩尔/升;经压片机组装完成后,在手套箱中活化3-8小时。

35.(2)所述正极材料进行锂氧电池首次放电容量测试时,首先通入流量为50-100毫升/分钟(优选为60-80毫升/分钟)的氧气30-60分钟(优选为40-50分钟),然后,关闭氧气,开始电池测试;保护电压条件设置为<(1.8-2.4)v(优选为1.9-2.2v);放电电流密度设置为100-1000ma g-1

(优选为200-800ma g-1

),此时得到的ru@cnt/fp柔性正极材料的首次放电容量为1000-5000ma h g-1

。

36.(3)所述正极材料进行锂氧电池循环充放电测试时,首先通入流量为50-100毫升/分钟(优选为60-80毫升/分钟)的氧气30-60分钟(优选为40-50分钟),然后,关闭氧气,开始电池测试;截止充放电电容设置为100-1000ma h g-1

(优选为200-800ma h g-1

);充放电电流密度设置为100-1000mag-1

(优选为200-800ma g-1

),此时得到的ru@cnt/fp柔性正极材料的循环稳定性为30-100圈。

37.下面通过具体实施例对本发明进一步详细描述。

38.实施例1

39.取60毫克羟基化多壁碳纳米管(管外径为20-40nm,壁厚为3-8nm,长度为1-20μm),放在100毫升去离子水中,室温下超声分散10小时,得到碳纳米管分散液;取一片直径为5cm的定量滤纸(厚度为0.4mm,孔径为40-80μm)浸入在碳纳米管分散液中,常温下超声2小时,取出滤纸,在室温下干燥10小时,重复此过程4次,每次重复过程使用的碳纳米管分散液均为前一次使用过的分散液,得到碳纳米管/滤纸柔性基体;把得到的碳纳米管/滤纸柔性基体浸入40毫升浓度为10克/升的氯化钌水溶液中40分钟,取出,再放入40毫升浓度为60克/升硼氢化钠水溶液里反应50分钟,取出,用300毫升去离子水冲洗5遍,在室温下干燥10小时,获得一片直径为5cm的ru@cnt/fp柔性正极材料(碳纳米管的重量百分含量为5wt%)。

40.图1(a)中光学照片结果显示滤纸为基体的正极材料的柔性特征,图1(b)中sem结果显示ru@cnt/fp柔性正极材料的多孔结构以及钌纳米颗粒均匀分散的状态,钌纳米颗粒的粒径尺寸为2-10nm,重量百分含量为2wt%。

41.实施例2

42.取240毫克碳纳米管(管外径为20-40nm,壁厚为3-8nm,长度为1-20μm),放在400毫升去离子水中,室温下超声分散10小时,得到碳纳米管分散液;取四片直径为5cm的定量滤纸(厚度为0.4mm,孔径为40-60μm)浸入在碳纳米管分散液中,常温下超声2小时,取出滤纸,在室温下干燥10小时,重复此过程6次,每次重复过程使用的碳纳米管分散液均为前一次使

用过的分散液,得到碳纳米管/滤纸柔性基体;把得到的碳纳米管/滤纸柔性基体浸入160毫升浓度为10克/升的氯化钌水溶液中40分钟,取出,再放入160毫升浓度为60克/升硼氢化钠水溶液里反应50分钟,取出,用500毫升去离子水冲洗6遍,在室温下干燥10小时,获得四片直径为5cm的ru@cnt/fp柔性正极材料(碳纳米管的重量百分含量为5.2wt%,钌纳米颗粒的粒径尺寸为2-8nm,重量百分含量为2.5wt%)。

43.实施例3

44.在组装扣式电池前,将实施例1制备好的ru@cnt/fp柔性正极材料放在真空烘箱中,120℃,干燥10小时;干燥之后取出,用切片机切成直径为1.2cm的圆片;将圆片状的正极材料放在手套箱中进行组装,依次按照正极、玻璃纤维隔膜和锂片的顺序进行组装,在正极片和隔膜上分别滴加20微升双三氟甲烷磺酰亚胺锂的四乙二醇二甲醚溶液,浓度为1.2摩尔/升;经压片机组装完成后,在手套箱中活化4小时。

45.在进行锂氧电池首次放电容量测试时,首先通入流量为80毫升/分钟的氧气40分钟,然后,关闭氧气,开始电池测试;保护电压条件设置为<2.0v;放电电流密度设置为200ma g-1

,此时得到的ru@cnt/fp柔性正极材料的首次放电容量为2500ma h g-1

。

46.在进行锂氧电池循环充放电测试时,首先通入流量为80毫升/分钟的氧气40分钟,然后,关闭氧气,开始电池测试;截止充放电电容设置为500ma h g-1

;充放电电流密度设置为500ma g-1

,此时得到的ru@cnt/fp柔性正极材料的循环稳定性为52圈。

47.图2(a)中结果显示正极材料的首次放电容量值,图2(b)结果显示正极材料的充放电循环稳定性能。

48.实施例4

49.在组装扣式电池前,将实施例2制备好的ru@cnt/fp柔性正极材料放在真空烘箱中,120℃,干燥10小时;干燥之后取出,用切片机切成直径为1.2cm的圆片;将圆片状的正极材料放在手套箱中进行组装,依次按照正极、玻璃纤维隔膜和锂片的顺序进行组装,在正极片和隔膜上分别滴加40微升双三氟甲烷磺酰亚胺锂的四乙二醇二甲醚溶液,浓度为1.2摩尔/升;经压片机组装扣式电池后,在手套箱中活化4小时。

50.在进行锂氧电池循环充放电测试时,首先通入流量为80毫升/分钟的氧气60分钟,然后,关闭氧气,开始电池测试;截止充放电电容设置为500ma h g-1

;充放电电流密度设置为500ma g-1

,此时得到的ru@cnt/fp柔性正极材料的循环稳定性为53圈。

51.图3中结果显示正极材料的充放电循环稳定性能。

52.对比例1

53.取30毫克羟基化多壁碳纳米管(管外径为20-40nm,壁厚为3-8nm,长度为1-20μm),放在100毫升去离子水中,室温下超声分散10小时,得到碳纳米管分散液;取一片直径为5cm的定量滤纸(厚度为0.4mm,孔径为40-80μm)浸入在碳纳米管分散液中,常温下超声2小时,取出滤纸,在室温下干燥10小时,重复此过程4次,每次重复过程使用的碳纳米管分散液均为前一次使用过的分散液,得到碳纳米管/滤纸柔性基体;把得到的碳纳米管/滤纸柔性基体浸入40毫升浓度为10克/升的氯化钌水溶液中40分钟,取出,再放入40毫升浓度为60克/升硼氢化钠水溶液里反应50分钟,取出,用300毫升去离子水冲洗5遍,在室温下干燥10小时,获得一片直径为5cm的ru@cnt/fp柔性正极材料(碳纳米管的重量百分含量为3.1wt%,钌纳米颗粒的粒径为2-8nm,重量百分含量为2.3wt%)。

54.按照实施例4组装电池,在进行锂氧电池循环充放电测试时,首先通入流量为80毫升/分钟的氧气60分钟,然后,关闭氧气,开始电池测试;截止充放电电容设置为500ma h g-1

;充放电电流密度设置为500ma g-1

,此时得到的ru@cnt/fp柔性正极材料的循环稳定性为6圈。

55.对比例2

56.取120毫克羟基化多壁碳纳米管(管外径为20-40nm,壁厚为3-8nm,长度为1-20μm),放在100毫升去离子水中,室温下超声分散10小时,得到碳纳米管分散液;取一片直径为5cm的定量滤纸(厚度为0.4mm,孔径为40-80μm)浸入在碳纳米管分散液中,常温下超声2小时,取出滤纸,在室温下干燥10小时,重复此过程4次,每次重复过程使用的碳纳米管分散液均为前一次使用过的分散液,得到碳纳米管/滤纸柔性基体;把得到的碳纳米管/滤纸柔性基体浸入40毫升浓度为10克/升的氯化钌水溶液中40分钟,取出,再放入40毫升浓度为60克/升硼氢化钠水溶液里反应50分钟,取出,用300毫升去离子水冲洗5遍,在室温下干燥10小时,获得一片直径为5cm的ru@cnt/fp柔性正极材料(碳纳米管的重量百分含量为9.6wt%,钌纳米颗粒的粒径为2-10nm,重量百分含量为3.0wt%)。

57.按照实施例4组装电池,在进行锂氧电池循环充放电测试时,首先通入流量为80毫升/分钟的氧气60分钟,然后,关闭氧气,开始电池测试;截止充放电电容设置为500ma h g-1

;充放电电流密度设置为500ma g-1

,此时得到的ru@cnt/fp柔性正极材料的循环稳定性为27圈。

58.实施例和对比例结果表明,以采用廉价的多孔滤纸作为正极材料的基体,可以实现正极材料的柔性特征,并且可以促进电化学反应中的传质过程;滤纸基体在碳纳米管溶液中浸泡后,吸附一层碳纳米管导电层,有利于电化学反应中的电子传输;负载上具有电催化活性的钌纳米颗粒,有利于降低充放电过电位,延长电池的循环寿命。得到的锂氧电池柔性正极材料在有机电解液中表现出较高的放电容量和充放电循环稳定性。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1