一种硅片玻璃钝化前的清洗方法与流程

[0001]

本发明属于半导体元件技术领域,具体涉及一种硅片玻璃钝化前的清洗方法。

背景技术:

[0002]

由于半导体器件芯片表面容易受到外界气氛的影响,为保持它的稳定性,使之长期稳定的工作,硅芯片pn结表面必须用绝缘材料完全密封,芯片表面受到外界影响的保护方法有多种多样,其中用钝化玻璃保护是目前比较直接有效的方法。

[0003]

硅片的玻璃钝化前,需要进行表面清洗,现有的清洗方法为,采用sc-1(盐酸:双氧水:di水=1:2:5),sc-2(硝酸:双氧水:di水=1:1:6)标准清洗(80

±

5℃,10min),去除表面可能的沾污,然后刮涂玻璃粉,使得玻璃有效保护pn结,上述清洗后进行玻璃钝化的缺陷在于,钝化后受环境及水质等影响仍有部分缺陷或者残留导致电特性失效。

技术实现要素:

[0004]

针对以上技术问题,本发明目的在于提供一种硅片玻璃钝化前的清洗方法,可有效弥补前期缺陷或者异常电荷,保护产品电特性,同时提高产品漏电水平,优化了产品性能。

[0005]

本发明所述的硅片玻璃钝化前的清洗方法,包括如下步骤:

[0006]

(1)硅片首先采用sc-1清洗液、sc-2清洗液依次进行清洗;

[0007]

(2)将步骤(1)清洗后的硅片置于盛有磷酸的石英方缸中,在温度为80

±

5℃条件下加热5-20分钟,加热过程中硅片上下或者左右晃动,清洗完成后取出用去离子水冲洗20-30分钟,冲洗后硅片置于甩干机甩干。

[0008]

sc-1清洗液的组分为:盐酸:双氧水:di水=1:2:5。

[0009]

sc-1清洗液的组分为:硝酸:双氧水:di水=1:1:6。

[0010]

sc-1清洗液、sc-2清洗液进行清洗时工艺条件为:温度为80

±

5℃,清洗时间10min。

[0011]

磷酸浓度为98%。

[0012]

步骤(2)中加热设备为电加热板或着带加热的石英缸。

[0013]

本发明与现有技术相比,具有以下有益效果。

[0014]

本发明在sc-1、sc-2清洗后后增加磷酸清洗,利用微观的磷残留,在玻璃粉高温烧结过程中,磷的吸杂特性和固定电荷作用,可有效弥补前期缺陷或者异常电荷,保护产品电特性,同时提高产品漏电水平,优化了产品性能,在同款可控硅产品验证中,平均漏电流由0.67ua 降低到了0.59ua。

具体实施方式

[0015]

下面结合实施例对本发明作进一步说明。

[0016]

实施例1

[0017]

以扩散btb08可控硅芯片为例,将10片硅片进行以下清洗:

[0018]

(1)将硅片依次使用sc-1(盐酸:双氧水:di水=1:2:5)、sc-2(硝酸:双氧水:di 水=1:1:6)标准清洗(清洗工艺条件:温度为80

±

5℃,时间为10min);

[0019]

(2)将步骤(1)清洗后的硅片置于盛有磷酸的石英方缸中,石英方缸置于电加热板上,在温度为80

±

5℃条件下加热5-20分钟,加热过程中手工摇动硅片上下或者左右晃动,清洗完成后取出用去离子水冲洗20-30分钟,冲洗后硅片置于甩干机甩干。

[0020]

对比例1

[0021]

以与实施例1中同扩散批btb08可控硅芯片为对比例,将10片硅片进行以下清洗:

[0022]

将硅片依次使用sc-1(盐酸:双氧水:di水=1:2:5)、sc-2(硝酸:双氧水:di水=1: 1:6)标准清洗(清洗工艺条件:温度为80

±

5℃,时间为10min),清洗完成后取出用去离子水冲洗20-30分钟,冲洗后硅片置于甩干机甩干。

[0023]

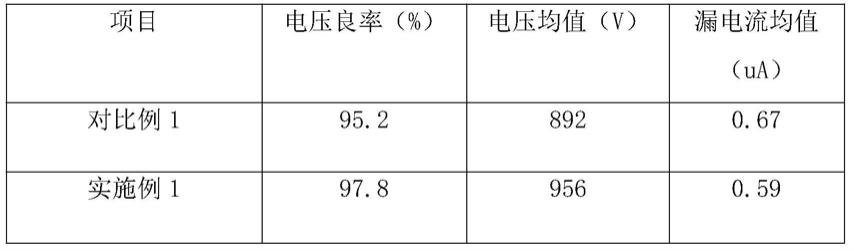

将实施例1与对比例1中10片硅片清洗后采用dts-1000专用测试仪进行测试,芯片加工完成后测试数据如表1所示:

[0024]

表1实施例1与对比例1中硅片清洗后测试数据

[0025][0026]

从表1中可以看出,实施例1与对比例相比,所制得的芯片电压良率、电压均值均有提高,漏电流从0.67下降至0.59,漏电流减小,提高产品漏电水平,优化了产品性能。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1