有机液体燃料电池电极材料及其制备方法和应用以及有机液体燃料电池电极和燃料电池与流程

1.本发明涉及脱氢材料领域,具体涉及有机液体燃料电池电极材料及其制备方法和应用以及有机液体燃料电池电极和燃料电池。

背景技术:

2.随着经济的发展,能源的消耗不断增长,在发展绿色可再生能源的同时,还需要提高能源的生产能力和提高能源转换效率。在过去十年中,大量研究工作被用于寻找低污染、低成本的替代电源方案。在这个背景下,燃料电池技术成为一种非常有吸引力的技术,燃料电池转换效率高而且排放无污染的特点,使其成为多种能源之间互相转换技术的有力竞争者。

3.尽管燃料电池具有包括上述的诸多优点,但是氢源的供给即储氢技术通常被认为是其产业化应用的最大瓶颈。目前,高压气态储氢是最成熟也是最接近于美国能源部和欧盟的标准的技术,但是这种技术也有一些缺点:气态储氢需要较大体积的储氢罐,而且储氢压力越大,储氢罐的成本、重量也会越高,安全性也越差。低温液态储氢对于大规模储氢更为合适,对于小规模车载应用来说,液氢的汽化损耗和液化成本都太高。固态储氢技术目前离车载储氢技术要求也还有一定的差距。而有机液体(甲基环己烷,环己烷,全氢萘,十二氢氮乙基咔唑等)储氢技术由于储氢密度高,需要体积小,反应高度可逆,储氢载体可循环利用等优点,被视作合适的燃料电池氢气供给技术来源。

4.现有的有机液体储氢技术所需装置体积,重量仍然较大,脱氢时所需能量也很高,低温燃料电池的余热无法提供足够的热源。有机液体储氢材料的直接燃料电池则可以在电极表面将有机液体储氢材料中的氢能直接转换成电能,在省去额外的脱氢装置同时还可以降低脱氢所需的能量,具有较强的应用前景。

5.第vb族或第vib族元素的氧化物具有较强的脱氢活性,同时还可以储存传导质子,从而可以直接将从储氢载体中脱出的氢质子传递到燃料电池电极,提高脱氢的效率。第vb族或第vib族元素的氧化物多为层状结构,比表面积小,不利于和反应物接触,因此活性较低,稳定性也较差,无法满足脱氢的需要。

6.cn104310481a公开了一种多孔三氧化钼及其制备方法、加氢催化剂及脱氢催化剂。该多孔三氧化钼的制备方法包括:s1、制备含钼可溶性酸和/或含钼可溶性盐的水溶液;s2、向水溶液中加入具有三维立方介孔结构的模板材料,得到混合物;s3、将混合物干燥、煅烧,得到煅烧产物;以及s4、去除煅烧产物中的模板材料,得到多孔三氧化钼。该方法通过采用具有三维立方介孔结构的模板材料,将含钼可溶性酸和/或含钼可溶性盐吸附在三维立方介孔洞中,经过后续处理就能够得到具有模板材料孔结构的多孔三氧化钼。

7.cn103515620a公开了一种电极材料、其应用、直接燃料电池、及电化学加氢电解槽。该专利申请提供一种由hnnb2o5、hnv2o5、hnmoo3、或hwo3和nb2o5、v2o5、moo3、ta2o5、或wo3组成的用于直接燃料电池的电极材料。该专利申请还提供了具有该电极材料的直接燃料电池

及电化学加氢电解槽。该专利申请能将氢能利用过程中:加氢过程、储氢过程和用氢过程结合起来;整个过程氢能不是以氢分子形式被利用;将传统储氢过程缩减优化。这种全新的氢能利用过程相比传统氢能利用过程,减少了氢气储存和释放过程中能量消耗,可以大大提高能源利用率。

8.现有技术在探寻合适的辅助脱氢电极材料和合成有序介孔材料方面取得了一定的成果,但制备方法复杂繁琐,不利于大规模生产。

技术实现要素:

9.本发明的目的是提供一种有机液体燃料电池电极材料及其制备方法和应用以及有机液体燃料电池电极和燃料电池。本发明提供的有机液体燃料电池电极材料制备方法简单,制得的有机液体燃料电池电极材料具有较好的脱氢活性和稳定性。

10.为了实现上述目的,本发明第一方面提供一种有机液体燃料电池电极材料,以该电极材料的总量为基准,0.1-2重量%的第一金属,1-15重量%的第二金属,2-30重量%的第三金属氧化物,60-95重量%的二氧化硅;

11.所述第一金属选自第viii族元素中的至少一种;

12.所述第二金属选自铜、镍、锡、锰、锆和锌元素中的至少一种;

13.所述第三金属选自第vb族元素和第vib族元素中的至少一种;

14.所述电极材料的孔径分布为双峰分布,且所述双峰对应的最可几孔径分别为6-9nm和15-28nm。

15.本发明第二方面提供一种有机液体燃料电池电极材料的制备方法,该方法包括以下步骤:

16.(1)在溶剂和表面活性剂存在下,将第一金属的前驱体、第二金属的前驱体和第三金属的前驱体与模板剂混合,得到混合液,然后进行焙烧,得到焙烧产物;

17.(2)将所述焙烧产物与碱溶液接触反应,所述接触反应的温度为0-15℃;

18.所述第一金属选自第viii族元素中的至少一种;

19.所述第二金属选自铜、镍、锡、锰、锆和锌元素中的至少一种;

20.所述第三金属选自第vb族元素和第vib族元素中的至少一种;

21.所述模板剂中含有二氧化硅;

22.第一金属的前驱体、第二金属的前驱体和第三金属的前驱体以及模板剂的用量使得制得的电极材料中,以电极材料的总量为基准,第一金属的含量为0.1-2重量%,第二金属的含量为1-15重量%,第三金属氧化物的含量为2-30重量%,二氧化硅的含量为60-95重量%。

23.优选地,步骤(1)包括以下步骤:

24.s1、制备含第三金属的前驱体的溶液,得到溶液1;

25.s2、制备含第二金属的前驱体和第三金属的前驱体的溶液,得到溶液2;

26.s3、将所述溶液1、溶液2、表面活性剂和含有模板剂的悬浮液混合,得到混合液;

27.s4、将所述混合液干燥、焙烧,得到所述焙烧产物。

28.本发明第三方面提供上述有机液体燃料电池电极材料或者上述制备方法制得的有机液体燃料电池电极材料在储氢中的应用,包括将所述电极材料与有机液体储氢材料接

触。

29.本发明第四方面提供一种有机液体燃料电池电极,该有机液体燃料电池电极包括上述有机液体燃料电池电极材料或者上述制备方法制得的有机液体燃料电池电极材料。

30.本发明第五方面提供一种燃料电池,该燃料电池包括上述的有机液体燃料电池电极。

31.本发明提供的有机液体燃料电池电极材料具有特定种类和含量的组成,孔径分布为双峰分布,且所述双峰对应的最可几孔径分别为6-9nm和15-28nm。采用本发明提供的电极材料可以有效提高燃料电极的脱氢活性和稳定性,进而提高有机液体燃料电池的功率密度及实用价值。

附图说明

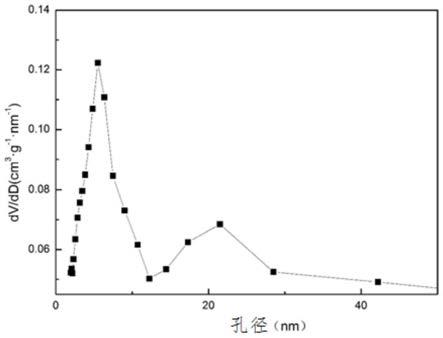

32.图1是本发明实施例3制得的电极材料的孔径分布图;

33.图2是本发明实施例3制得的电极材料的吸-脱附等温线图。

具体实施方式

34.在本文中所披露的范围的端点和任何值都不限于该精确的范围或值,这些范围或值应当理解为包含接近这些范围或值的值。对于数值范围来说,各个范围的端点值之间、各个范围的端点值和单独的点值之间,以及单独的点值之间可以彼此组合而得到一个或多个新的数值范围,这些数值范围应被视为在本文中具体公开。

35.本发明第一方面提供一种有机液体燃料电池电极材料,以该电极材料的总量为基准,包括:0.1-2重量%的第一金属,1-15重量%的第二金属,2-30重量%的第三金属氧化物,60-95重量%的二氧化硅;

36.所述第一金属选自第viii族元素中的至少一种;

37.所述第二金属选自铜、镍、锡、锰、锆和锌元素中的至少一种;

38.所述第三金属选自第vb族元素和第vib族元素中的至少一种;

39.所述电极材料的孔径分布为双峰分布,且所述双峰对应的最可几孔径分别为6-9nm和15-28nm。

40.根据本发明,优选地,所述第一金属选自铂、钯、锇、铱、钌和铑元素中的至少一种,进一步优选为铂元素和/或铱元素。采用该种优选实施方式,更有利于进一步提高电极材料的脱氢活性和稳定性。

41.在本发明中,所述第二金属可以为铜、镍、锡、锰、锆和锌元素中的至少一种,优选选自铜、锡和锰元素中的至少一种。

42.在本发明中,所述第三金属可以为vb族元素,也可以为第vib族元素,还可以同时包含二者。所述vb族元素包括但不限于钒和铌元素。所述第vib族元素包括但不限于铬、钼和钨元素。

43.根据本发明,优选地,所述第三金属选自铬、钼、钨和钒元素中的至少一种,进一步优选为钨元素。

44.根据本发明的一种优选实施方式,以该电极材料的总量为基准,包括:0.6-2重量%的第一金属,2-10重量%的第二金属,5-25重量%的第三金属氧化物,65-93重量%的

二氧化硅。采用该优选的实施方式,更有利于发挥各金属之间的协同作用。

45.本发明提供的电极材料还具有现有技术电极材料不具有的孔径分布。所述电极材料的孔径分布为双峰分布,且所述双峰对应的最可几孔径分别为6-9nm和15-28nm,优选地,所述双峰对应的最可几孔径分别为6.1-8.3nm和15.5-25nm。

46.根据本发明,优选地,所述电极材料的比表面积为400-500m2/g,孔容为0.6-0.8cm3/g;进一步优选地,所述电极材料的比表面积为430-460m2/g,孔容为0.65-0.75cm3/g。本发明提供的电极材料的比表面积和孔容大于现有技术的电极材料。

47.在本发明中,所述电极材料的最可几孔径、比表面积和孔容通过氮气吸附法测得。

48.根据本发明,优选地,所述电极材料的低温氮吸附的吸附等温线和脱附等温线之间存在滞后环。该种优选情况下,所述电极材料具备有序介孔结构。

49.本发明对所述有机液体燃料电池电极材料的制备方法没有特别的限定,只要具有上述结构和组成特征即可实现本发明的目的。

50.本发明第二方面提供一种有机液体燃料电池电极材料的制备方法,该方法包括以下步骤:

51.(1)在溶剂和表面活性剂存在下,将第一金属的前驱体、第二金属的前驱体和第三金属的前驱体与模板剂混合,得到混合液,然后进行焙烧,得到焙烧产物;

52.(2)将所述焙烧产物与碱溶液接触反应,所述接触反应的温度为0-15℃;

53.所述第一金属选自第viii族元素中的至少一种;

54.所述第二金属选自铜、镍、锡、锰、锆和锌元素中的至少一种;

55.所述第三金属选自第vb族元素和第vib族元素中的至少一种;

56.所述模板剂中含有二氧化硅;

57.第一金属的前驱体、第二金属的前驱体和第三金属的前驱体以及模板剂的用量使得制得的电极材料中,以电极材料的总量为基准,第一金属的含量为0.1-2重量%,第二金属的含量为1-15重量%,第三金属氧化物的含量为2-30重量%,二氧化硅的含量为60-95重量%。

58.所述第一金属、第二金属和第三金属的种类如上文所述,在此不做赘述。

59.根据本发明,优选地,以电极材料的总量为基准,第一金属的含量为0.6-2重量%,第二金属的含量为2-10重量%,第三金属氧化物的含量为5-25重量%,二氧化硅的含量为65-93重量%。采用该优选的实施方式,更有利于发挥各金属之间的协同作用。

60.在本发明步骤(1)中将金属前驱物引入硬模板孔道中,然后经焙烧在孔道中生成氧化物,步骤(2)将所述焙烧产物与碱溶液接触反应,去掉部分模板剂后制备出相应的介孔材料。

61.本发明对第一金属的前驱体、第二金属的前驱体和第三金属的前驱体的种类没有特别的限定,本领域技术人员可以通过各个金属的种类进行适当的选择。例如,可以分别为各金属的可溶性酸和/或可溶性盐。所述可溶是指可以直接溶解于水中,或者是可以在助溶剂作用下溶解于水中。例如,所述第一金属的前驱体可以为铂、钯、锇、铱、钌和铑元素中的至少一种的可溶性盐,具体可以为氯铂酸、氯化钯、三氯化铱和硝酸铑中的至少一种;所述第二金属的前驱体可以为铜、镍、锡、锰、锆和锌元素中的至少一种的可溶性盐,具体可以为硝酸盐和/或氯化物;所述第三金属的前驱体可以为铬、钼、钨和钒元素中的至少一种的可

溶性酸和/或可溶性盐,具体可以为钼酸铵、钨酸铵、偏钒酸铵和钼酸中的至少一种。上述金属的前驱体仅是示例性说明,本发明并不限于此。

62.在本发明中,对于所述溶剂选择范围较宽,只要能够提供所述混合的环境即可,优选情况下,所述溶剂为水和/或有机溶剂(例如乙醇),优选为水。

63.本发明对步骤(1)所述混合的具体操作没有特别的限定,为了更进一步提高制得的电极材料的脱氢活性和稳定性,优选地,步骤(1)包括以下步骤:

64.s1、制备含第三金属的前驱体的溶液,得到溶液1;

65.s2、制备含第二金属的前驱体和第三金属的前驱体的溶液,得到溶液2;

66.s3、将所述溶液1、溶液2、表面活性剂和含有模板剂的悬浮液混合,得到混合液;

67.s4、将所述混合液干燥、焙烧,得到所述焙烧产物。

68.具体地,所述溶液1和溶液2的溶剂可以各自独立地为水。本发明对溶液1和溶液2的浓度没有特别的限定,以能够充分溶解金属前驱体为准。优选地,溶液1的浓度为0.2-2mol/l,进一步优选为0.5-1.2mol/l。优选地,溶液2的浓度为0.1-1mol/l,0.2-0.6mol/l。

69.本发明所述模板剂可以为具有三维孔道结构的模板材料,优选地,所述模板剂为分子筛;进一步优选地,所述模板剂选自sba-15、sba-16、mcm-48、kit-6、msu-1和ts-1中的至少一种,更优选为sba-16和/或kit-6。

70.本发明对所述含有模板剂的悬浮液的浓度选择范围较宽,优选为1-20g/100ml。本发明实施例中以10g/100ml为例进行示例性说明,本发明并不限于此。

71.本发明对金属前驱体和模板剂的相对用量选择范围较宽,优选情况下,优选地,所述模板剂与所述第三金属的前驱体的质量比为1:(0.3-3),更优选为1:(0.4-2)。

72.本发明对所述表面活性剂的种类选择范围较宽,优选地,所述表面活性剂选自柠檬酸、柠檬酸钠、山梨醇、吐温、聚乙烯吡咯烷酮和聚乙二醇中的至少一种,进一步优选为聚乙二醇和/或柠檬酸。所述表面活性剂可以通过商购得到。

73.根据本发明的一种优选实施方式,所述混合液中表面活性剂的含量为2-10体积%,优选为5-10体积%。

74.根据本发明,优选地,步骤s3所述混合在超声过程中进行,所述混合的时间为10-120分钟。采用该种优选实施方式,更有利于各金属的前驱体之间发挥协同作用,优选所述混合过程中还加有表面活性剂时,更有利于发挥表面活性剂对金属前驱体的分散作用。本发明实施例中以30分钟为例进行示例性说明,本发明并不限于此。

75.根据本发明,优选地,所述干燥为水浴加热,更优选水浴加热的温度为65-85℃。具体地,所述干燥在搅拌条件下进行。

76.本发明对所述干燥的时间没有特别的限定,优选以蒸发溶剂至形成糊状为准。

77.根据本发明,优选地,所述焙烧的条件包括:450-600℃,时间为2-8小时。本发明对所述焙烧过程的升温速率选择范围较宽,优选地,升温至所述焙烧温度的升温速率为5-10℃/min。

78.本发明步骤(2)中将所述焙烧产物与碱溶液接触反应,能够去除部分模板剂,通过控制步骤(2)的反应条件,使得制得的电极材料中二氧化硅的含量为60-95重量%,更优选为65-93重量%。

79.根据本发明,优选地,步骤(2)中,所述碱溶液的ph为8-12,优选为8.5-11。采用该

种优选实施方式,更有利于去除部分模板剂,还不会破坏制得的电极材料的孔道结构。

80.根据本发明,对所述碱的种类选择范围较宽,优选情况下,所述碱为无机碱,更优选为氢氧化钠、氢氧化钾和氨中的至少一种。本发明实施例中以氢氧化钠为例进行示例性说明,本发明并不限于此。

81.在本发明中,对所述碱溶液的用量选择范围较宽,只要能够去除部分所述模板剂即可,优选情况下,所述碱溶液的用量为能够浸泡所述述焙烧产物。该种优选实施方式,使得反应更加均匀。

82.根据本发明的一种优选实施方式,所述接触反应的温度为0-5℃。采用该种优选实施方式更有利于提高所述电极材料中金属的比例,进而提高脱氢效果。

83.本发明对步骤(2)所述接触反应的时间选择范围较宽,可以根据反应温度以及制得的电极材料中的二氧化硅含量进行适当选择,优选地,所述接触反应的时间为0.25-2小时,进一步优选为0.5-1小时。

84.根据本发明的一种优选实施方式,所述接触反应在超声条件下进行,进一步优选所述超声介质为液态。

85.根据本发明的一种具体实施方式,该方法还包括在步骤(2)之后,将得到的产物进行离心、洗涤。所述离心和洗涤可以采用本领域常规技术手段进行,本发明对此没有特别的限定,所述洗涤用剂可以为去离子水。

86.本发明第三方面提供上述有机液体燃料电池电极材料或者上述制备方法制得的有机液体燃料电池电极材料在储氢中的应用,包括将所述电极材料与有机液体储氢材料接触。

87.根据本发明提供的上述应用,还包括在所述接触前,将所述电极材料进行还原,以更好发挥脱氢作用。

88.所述还原的具体操作包括:将所述电极材料在还原气氛下进行还原处理。

89.所述还原气氛可以由还原气体以及任选地惰性气体提供。所述还原气体包括但不限于氢气。所述惰性气体可以为氮气、氦气和氩气中的至少一种。

90.优选地,所述还原处理的条件包括:温度为350-450℃,压力为常压,时间为1-10h,相对于1g电极材料,氢气的流量为500-5000ml/min。

91.所述有机液体储氢材料可以为本领域常规使用的各种有机液体储氢材料,优选地,所述有机液体储氢材料选自甲基环己烷、环己烷、全氢n-乙基咔唑和十氢萘中的至少一种。本发明实施例中以甲基环己烷为例进行示例性说明,本发明不限于此。

92.本发明对所述接触的条件选择范围较宽,所述接触反应可以产生氢质子及相应芳烃。优选情况下,所述接触的条件包括:压力为0-1mpa,温度为200-350℃,质量空速为4-10h-1

。本发明试验例中,为了说明本发明提供的电极材料的稳定性,将所述接触在苛刻条件下进行(质量空速为480h-1

)。

93.本发明第四方面提供一种有机液体燃料电池电极,该有机液体燃料电池电极包括上述有机液体燃料电池电极材料或者上述制备方法制得的有机液体燃料电池电极材料。

94.根据本发明,优选地,所述有机液体燃料电池电极包括主体材料和有机液体燃料电池电极材料,进一步优选地,所述有机液体燃料电池电极材料涂覆于所述主体材料的外表面。

95.所述主体材料可以为本领域常规使用的各种主体材料,包括但不限于铂碳催化剂。

96.本发明对所述电极材料与所述主体材料的用量情况选择范围较宽,优选地,所述有机液体燃料电池电极材料的载量为0.6-1mg/cm2。即相对于每1cm2的主体材料,所述有机液体燃料电池电极材料的涂覆量为0.6-1mg。

97.本发明对所述有机液体燃料电池电极的制备方法没有特别的限定,本领域技术人员可以采用现有任何方法制备得到。优选情况下,所述有机液体燃料电池电极的制备方法包括:

98.(a)制备有机液体燃料电池电极材料的浆料a;

99.(b)制备主体材料(优选为铂碳催化剂)的催化剂浆料b;

100.(c)将所述催化剂浆料b喷涂到催化剂载体(例如为碳纸)上,然后加热固化,得到第一初始膜电极;

101.(d)将所述浆料a喷涂到所述第一初始膜电极上,然后加热固化,得到所述燃料电池电极。

102.本发明对上述操作的具体条件不做特别限定,本发明在此不做赘述。

103.本发明第五方面提供一种燃料电池,该燃料电池包括上述的有机液体燃料电池电极。

104.以下将通过实施例对本发明进行详细描述。以下实施例中,电极材料的孔容、比表面积以及最可几孔径采用通过静态低温吸附容量法测定。

105.本发明中,电极材料中各组分含量通过电感耦合等离子发射光谱仪(icp-aes)测得。

106.以下实施例中,所述聚乙二醇为国药公司牌号为30151428的市售品。

107.实施例1

108.取10g偏钨酸铵溶于150ml去离子水中,取2.17g硝酸铜、1.40g二氯化锡、0.618g氯铂酸溶于150ml去离子水中,共同加入到含有10g kit-6(南京先丰纳米材料科技有限公司)的100ml悬浮液中;然后加入30ml聚乙二醇,超声处理30min后搅拌加热(70℃)蒸干溶剂,放入马弗炉中在550℃下焙烧4h,得到焙烧产物。

109.配置ph值为9.0的氢氧化钠溶液100ml,将得到的焙烧产物加入溶液中,超声处理0.75h,超声过程中,向超声介质中加入冰块并将温度控制在2℃。离心并用去离子水洗涤3次,烘干后得到电极材料s-1。

110.测定电极材料s-1的比表面积、孔容以及最可几孔径列于表1中。

111.电极材料s-1的组成如表2所示。

112.实施例2

113.取10g偏钨酸铵溶于150ml去离子水中,取2.17g硝酸铜、1.40g二氯化锡、0.618g氯铂酸溶于150ml去离子水中,共同加入到含有10g sba-16南京先丰纳米材料科技有限公司)的100ml悬浮液中;然后加入30ml聚乙二醇,超声处理30min后搅拌加热(70℃)蒸干溶剂,放入马弗炉中在550℃下焙烧4h,得到焙烧产物。

114.配置ph值为9.0的氢氧化钠溶液100ml,将得到的焙烧产物加入溶液中,超声处理0.75h,超声过程中,向超声介质中加入冰块并将温度控制在2℃。离心并用去离子水洗涤3

次,烘干后得到电极材料s-2。

115.测定电极材料s-2的比表面积、孔容以及最可几孔径列于表1中。电极材料s-2的组成如表2所示。

116.对比例1

117.取10g偏钨酸铵溶于150ml去离子水中,取2.17g硝酸铜、1.40g二氯化锡、0.618g氯铂酸溶于150ml去离子水中,共同加入到含有10g sba-16(南京先丰纳米材料科技有限公司)的100ml悬浮液中;超声处理30min后搅拌加热(70℃)蒸干溶剂,放入马弗炉中在550℃下焙烧4h,得到焙烧产物。

118.配置ph值为9.0的氢氧化钠溶液100ml,将得到的焙烧产物加入溶液中,超声处理0.75h,超声过程中,向超声介质中加入冰块并将温度控制在2℃。离心并用去离子水洗涤3次,烘干后得到电极材料d-1。

119.测定电极材料d-1的比表面积、孔容以及最可几孔径列于表1中。电极材料d-1的组成如表2所示。

120.对比例2

121.取10g偏钨酸铵溶于150ml去离子水中得到溶液1,取2.17g硝酸铜、1.40g二氯化锡、0.618g氯铂酸溶于150ml去离子水中得到溶液2,将溶液1和溶液2混合;超声处理30min后搅拌加热(70℃)蒸干溶剂,放入马弗炉中在550℃下焙烧4h,得到焙烧产物,记为电极材料d-2。

122.测定电极材料d-2的比表面积、孔容以及最可几孔径列于表1中。电极材料d-2的组成如表2所示。

123.对比例3

124.按照实施例2的方法,不同的是,不使用硝酸铜,并且,以金属元素计,将硝酸铜替换为等摩尔量的偏钨酸铵。得到的电极材料,记为电极材料d-3。

125.测定电极材料d-3的比表面积、孔容以及最可几孔径列于表1中。电极材料d-3的组成如表2所示。

126.实施例3

127.取10g偏钨酸铵溶于150ml去离子水中,取2.17g硝酸铜、1.40g二氯化锡、0.618g氯铂酸溶于150ml去离子水中,共同加入到含有10g sba-16(南京先丰纳米材料科技有限公司)的100ml悬浮液中;然后加入30ml柠檬酸,超声处理30min后搅拌加热(70℃)蒸干溶剂,放入马弗炉中在550℃下焙烧4h,得到焙烧产物。

128.配置ph值为9.0的氢氧化钠溶液100ml,将得到的焙烧产物加入溶液中,超声处理0.75h,超声过程中,向超声介质中加入冰块并将温度控制在2℃。离心并用去离子水洗涤3次,烘干后得到电极材料s-3。

129.测定电极材料s-3的比表面积、孔容以及最可几孔径列于表1中。电极材料s-3的组成如表2所示。

130.电极材料s-3的孔径分布图如图1所示。电极材料s-3的吸-脱附等温线图如图2所示,从图2可以看出,电极材料s-3的吸-脱附等温线存在h1型回滞环,该类型回滞环可在有序介孔材料中观察到,证明电极材料s-3为有序介孔材料。

131.实施例4

132.取10g偏钨酸铵溶于150ml去离子水中,取2.17g硝酸铜、1.40g二氯化锡、0.618g氯铂酸溶于150ml去离子水中,共同加入到含有10g sba-16(南京先丰纳米材料科技有限公司)的100ml悬浮液中;然后加入30ml柠檬酸,超声处理30min后搅拌加热(70℃)蒸干溶剂,放入马弗炉中在550℃下焙烧4h,得到焙烧产物。

133.配置ph值为11.0的氢氧化钠溶液100ml,将得到的焙烧产物加入溶液中,超声处理0.75h,超声过程中,向超声介质中加入冰块并将温度控制在2℃。离心并用去离子水洗涤3次,烘干后得到电极材料s-4。

134.测定电极材料s-4的比表面积、孔容以及最可几孔径列于表1中。电极材料s-4的组成如表2所示。

135.实施例5

136.按照实施例2的方法,不同的是,氢氧化钠溶液的ph值为12。得到电极材料s-5。

137.测定电极材料s-5的比表面积、孔容以及最可几孔径列于表1中。电极材料s-5的组成如表2所示。

138.实施例6

139.按照实施例3的方法,不同的是,加入2.07g硝酸锰替代硝酸铜,测定电极材料s-6的比表面积、孔容以及最可几孔径列于表1中。电极材料s-6的组成如表2所示。

140.实施例7

141.按照实施例3的方法,不同的是,加入0.53g三氯化铱替代氯铂酸,测定电极材料s-7的比表面积、孔容以及最可几孔径列于表1中。电极材料s-7的组成如表2所示。

142.实施例8

143.取4g偏钨酸铵溶于150ml去离子水中,取0.3g硝酸铜、0.3g二氯化锡、0.16g氯铂酸溶于150ml去离子水中,共同加入到含有10g sba-16(南京先丰纳米材料科技有限公司)的100ml悬浮液中;然后加入30ml柠檬酸,超声处理30min后搅拌加热(70℃)蒸干溶剂,放入马弗炉中在550℃下焙烧4h,得到焙烧产物。

144.配置ph值为11.0的氢氧化钠溶液100ml,将得到的焙烧产物加入溶液中,超声处理1.5h,超声过程中,向超声介质中加入冰块并将温度控制在5℃。离心并用去离子水洗涤3次,烘干后得到电极材料s-8。

145.测定电极材料s-8的比表面积、孔容以及最可几孔径列于表1中。电极材料s-4的组成如表2所示。

146.测定电极材料s-8的比表面积、孔容以及最可几孔径列于表1中。电极材料s-8的组成如表2所示。

147.实施例9

148.取20g偏钨酸铵溶于150ml去离子水中,取4.34g硝酸铜、2.80g二氯化锡、1.06g氯铂酸溶于150ml去离子水中,共同加入到含有10g sba-16(南京先丰纳米材料科技有限公司)的100ml悬浮液中;然后加入30ml柠檬酸,超声处理30min后搅拌加热(70℃)蒸干溶剂,放入马弗炉中在550℃下焙烧4h,得到焙烧产物。

149.配置ph值为11.0的氢氧化钠溶液100ml,将得到的焙烧产物加入溶液中,超声处理1.0h,超声过程中,向超声介质中加入冰块并将温度控制在0℃。离心并用去离子水洗涤3次,烘干后得到电极材料s-9。

150.测定电极材料s-9的比表面积、孔容以及最可几孔径列于表1中。电极材料s-9的组成如表2所示。

151.测定电极材料s-9的比表面积、孔容以及最可几孔径列于表1中。电极材料s-9的组成如表2所示。

152.实施例10

153.按照实施例3的方法,不同的是,柠檬酸的加入量为45ml,得到电极材料s-10。测定电极材料s-10的比表面积、孔容以及最可几孔径列于表1中。电极材料s-10的组成如表2所示。

154.实施例11

155.按照实施例3的方法,不同的是,柠檬酸的加入量为22ml,得到电极材料s-11。测定电极材料s-11的比表面积、孔容以及最可几孔径列于表1中。电极材料s-11的组成如表2所示。

156.表1

[0157][0158][0159]

表2

[0160][0161][0162]

试验例1

[0163]

本试验例用于说明对上述实施例和对比例制得的电极材料进行脱氢性能测试。具体包括:

[0164]

以甲基环己烷为有机液体储氢载体的代表性原料。将电极材料压片后取0.1g,在管式反应器中进行评价,评价前用氢气还原,还原条件包括:压力为常压,温度为400℃,氢气流量为200ml/min,还原时间为4h,之后降温评价,评价条件包括:反应压力为常压,温度为300℃,质量空速为480h-1

,取进料2h及48h的气相色谱结果作为评价结果。评价结果见表3。

[0165]

表3

[0166][0167][0168]

通过表3的结果可以看出,本发明的有机液体燃料电池电极材料具有较高的脱氢活性,且具有较好的稳定性。

[0169]

以上详细描述了本发明的优选实施方式,但是,本发明并不限于此。在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,包括各个技术特征以任何其它的合适方式进行组合,这些简单变型和组合同样应当视为本发明所公开的内容,均属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1