用于电气化车辆的电池组通风组件及系统的制作方法

用于电气化车辆的电池组通风组件及系统

【技术领域】

1.本技术涉及一种电气化车辆的电池组通风组件以及系统。

背景技术:

2.众所周知,电气化车辆由于其在减少燃油消耗以及尾气排放的优势而得到了快速的发展。典型的电气化车辆包括可以提供驱动电力的电池包。而电池包则包括一个或多个电池模块。通常由一个或多个电池单元构成电池模块。

3.在一些情形下,例如但不限于超温、过流、挤压等情况发生时,可能会在电池内部产生通风副产物并且需要排出电池单元。例如专利申请cn105280981提供了一种电池组通风系统。系统包括建立通风室的外壳和与通风室联通的管道。止回阀被安装在外壳并允许电池通风副产物在第一方向流动但阻止大气在第二相反方向流动。

4.本技术的发明人意识到,对于提升电池组的通风性能的结构还存在进一步改进的空间,希望提供一种具有改进通风性能的系统以期解决一个或多个现有技术中存在的问题。

5.【申请内容】

6.根据本技术的一个方面,提供一种用于电池组的通风组件,包括:可容纳多个电池单元的壳体;位于壳体中的至少部分间隔开的第一隔离层与第二隔离层;其中第一隔离层相对第二隔离层更加接近壳体,其中第二隔离层至少包括在第一预定压力下可破裂的弱化区域。

7.在一个实施例中,其中第一隔离层包括第一主体部,第二隔离层包括第二主体部,第一主体部和第二主体部通过连接组件相互连接形成连接区域,并且两者在连接区域之外的区域相互间隔第一间隙。

8.在另一个实施例中,其中弱化区域与连接区域相对偏置设置。

9.在又一个实施例中,其中连接组件与第一主体部和第二主体部中的至少一者构建为一体,且连接组件通过焊接、粘接、紧固件连接中的一种或多种连接到另一者。

10.在又一个实施例中,其中壳体包括预定流体通道,以及与预定流体通道和外界均联通的电池组通风阀,其中第一间隙与预定流体通道相联通。

11.在又一个实施例中,其中弱化区域构造为对应于电池单元的单元排气阀。

12.在又一个实施例中,其中电池单元具有单元排气阀,而第二隔离层距离单元排气阀的最短距离大于第一间隙。

13.在又一个实施例中,其中弱化区域包括连续或者不连续的减薄和/或切槽区域。

14.在又一个实施例中,其中第一隔离层具有大于第二隔离层的厚度,且其中第一隔离层与第二隔离层均由阻燃材料构成。

15.在又一个实施例中,其中每个电池单元具有独立的第一隔离层和第二隔离层。

16.在又一个实施例中,其中电池组具有统一的第一隔离层和第二隔离层,第一隔离层和第二隔离层沿着壳体的顶面的整个内表面延伸。

17.在又一个实施例中,其中壳体内可包括至少两个由电池单元构成的电池模块,每个电池模块包括独立的第二隔离层,以及独立或者至少两者共享的第一隔离层。

18.根据本技术的另一个方面,提供一种电池组,包括:由多个电池单元构成的多个电池模块;容纳多个电池模块的电池组壳体;位于电池组壳体和多个电池模块之间的隔离层;其中隔离层由阻燃材料构成,且其中隔离层包括可在第一预定压力下破裂的弱化区域。

19.在一个实施例中,其中隔离层包括在通过连接组件在连接区域相互连接的第一隔离层和第二隔离层,其中第一隔离层和第二隔离层在连接区域之外的区域相互间隔第一间隙,其中第一隔离层更接近电池组壳体,其中第二隔离层包括弱化区域。

20.在另一个实施例中,其中电池模块包括模块壳体,该模块壳体包括允许流体通过的模块排气口。

21.在又一个实施例中,其中模块排气口的朝向围绕电池组外周。

22.在又一个实施例中,其中每个电池单元具有独立的所述第一和第二隔离层。

23.在又一个实施例中,所述电池组具有统一的所述第一隔离层和所述第二隔离层,所述第一隔离层和所述第二隔离层沿着所述壳体的顶面的整个内表面延伸。

24.在又一个实施例中,其中所述壳体内可包括至少两个由电池单元构成的电池模块,每个电池模块包括独立的第二隔离层,以及独立或者至少两者共享的第一隔离层。

25.在又一个实施例中,其中电池组壳体包括围绕电池组外周的流体通道,以及与流体通道和外界联通的电池组通风阀,模块排气口与流体通道以及第一间隙相联通,其中通风阀位于电池组壳体远离车头的一端。在具体实施例中,大体上电池组通风阀的朝向在车尾部,处于后车轮后方。

26.在又一个实施例中,其中模块壳体包括辅助排气口,且辅助排气口与辅助排气通道相互联通,辅助排气通道进一步与电池组通风阀流体联通。

27.在又一个实施例中,其中电池组包括沿着车辆横向方向排列的至少两个电池模块,两个电池模块的辅助排气口相对设置且由辅助排气通道隔开,辅助排气通道与电池模块辅助排气口流体联通。

28.根据本技术的又一个方面,还提供一种车辆,包括如上所述的任意一个实施例中的电池组。

29.单独或结合附图阅读下面的具体实施方式,本技术的上述优点和其它优点以及特征将变得显而易见。

【附图说明】

30.为了更加完整地理解本技术的实施例,应参考在附图中更为详细地说明以及下文中通过示例描述的实施例,其中:

31.图1显示了可应用本技术的电池组的电气化车辆;

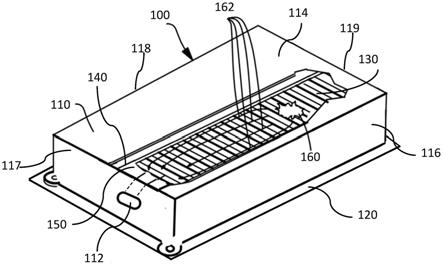

32.图2显示了第一实施例中可以结合到电气化车辆中的处于第一状态的电池组100;

33.图3显示了第一实施例中可以结合到电气化车辆中的处于第二状态的电池组100;

34.图4显示了另一实施例中可以结合到电气化车辆中的电池组200立体图;

35.图5显示了另一实施例中可以结合到电气化车辆中的电池组200在去除盖板后的内部立体构造示意图;

36.图6显示了另一实施例中图5中一个电池模块的部分分解示意图;

37.图7a显示了本技术一个实施例中第一隔离层示意图;

38.图7b显示了本技术一个实施例中第二隔离层一侧示意图;

39.图7c显示了本技术一个实施例中第二隔离层另一侧示意图;

40.图8显示了图5中电池模块沿着c-c的部分剖面放大示意图;

41.图9显示了可用于图5的实施例中电池组的辅助流体通道的构造。

【具体实施方式】

42.对于附图中的标号,相同或类似的标号用于指示相同或类似的部件。在下文的描述中,在多个实施例中描述了多个操作参数和部件。这些具体的参数和部件仅作为示例包括在本文中而并不意味着限定。

43.根据需要,本说明书中公开了本技术具体的实施例;但是,应理解公开的实施例仅为本技术的示例并且可以多种替代形式实施。附图无需按比例绘制;可放大或缩小一些特征以显示特定部件的细节。所以,此处所公开的具体结构和功能细节不应解释为限定,而仅为教导本领域技术人员以多种形式实施本技术的代表性基础。

44.如背景技术所提及的,随着电气化车辆的普及,如何进一步提升电池组的性能和安全性是一个研究热点。目前存在多种电池组通风系统的设计,本技术的发明人认为进一步改进电池组通风性能的空间。在一个或多个实施例中,本技术的发明人提出了一种通风组件,可具有增强结构强度、改善通风性能中的一个或多个优势。

45.参考图1,显示了可应用本技术的电池组的电气化车辆12的一个示例。尽管显示为混合动力电动车辆(hev),应该理解本技术的电池组可用于其他类型的深度混合插电式动力电动车辆(phev)、纯电动车辆(bev)、全混合动力车辆(fhev)等。

46.在一个实施例中,动力传动系统10是分配动力的传动系统。其包括第一驱动系统和第二驱动系统。第一驱动系统包括发动机14和发电机18(即第一电机)的组合。第二驱动系统至少包括马达22(即第二电机)、发电机18和电池总成。在本示例中,第二驱动系统被认为是动力传动系统10的电驱动系统。第一驱动系统和第二驱动系统产生扭矩来驱动电气化车辆12的一组或多组车辆驱动轮28。虽然在此说明性实施例中,图显示为动力分配构造,但本技术延伸至包括完全混合动力、并联混合动力、串联混合动力、轻度混合动力、微混合动力的任何混合动力电动车辆。发动机14和发电机18可通过动力传输单元30连接。除了行星齿轮组之外,其他类型的动力传输单元也可以用于将发动机14连接到发电机18。在非限制性示例中,行星齿轮组包括环形齿轮32,中心齿轮34和支架总成36。

47.发电机18可以通过动力传输单元30由发动机14驱动,以将动能转换为电能。发电机18可以备选用作马达来将电能转换为动能,从而向连接到动力传输单元30的轴38输出扭矩。由于发电机18可操作地连接至发动机14,发动机14的速度可以由发电机18控制。

48.动力传输单元30的环形齿轮32可以连接至轴40,轴40通过第二动力传输单元44连接到车辆驱动轮28。第二动力传输单元44可以包括具有多个齿轮46的齿轮组。其他动力传输单元也可能是合适的。齿轮46将扭矩从发动机14传输到差速器48,以最终向车辆驱动轮28提供牵引力。差速器48可以包括使扭矩能够传输给车辆驱动轮28的多个齿轮。在一个实施例中,第二动力传输单元44通过差速器48机械耦接至轮轴50,以将扭矩分配到车辆驱动

轮28。

49.电池总成24是电气化车辆电池总成的示例类型。电池总成24可提供驱动马达的电力,在再生制动中,马达22和发电机18可以向电池总成24输出电力用于存储。电池总成24可以包括高压电池组,其可以包括多个电池阵列。在下面的实施例中,提供了可以结合到上述示例电气化车辆的电池组。

50.图2和图3显示了第一实施例中可以结合到电气化车辆中的电池组100。例如用电池组100可以用在电池总成24内。电池组100所包括的电池单元数量多少、类型都可以依据需要做出变化,多个电池单元(或者可称为电池单体)可以组成单个或多个电池阵列,而电池阵列可以进一步通过一定的排列组合形式构成电池模块,或者一个电池阵列本身也可以作为一个电池模块。这些术语区分仅为了本技术中实施例的说明的便利,而非意在限定。

51.在图2至图3所描述的说明性实施例中,电池组100可包括壳体110,托盘120,以及容纳在壳体110和托盘120之间的多个电池单元130。壳体110具有顶面114和第一侧面116,第二侧面117,第三侧面118,以及第四侧面119。而托盘120与壳体110可连接形成封闭电池单元130的空间。在一个实施例中,壳体110和托盘120所形成的空间为密闭空间,除了预先设置的通风阀112之外,其余位置是流体密封的。本领域内技术人员可以理解托盘120与壳体110的设计可以有不同的形式。例如在另一个实施例中,壳体110具有顶部,而托盘120具有底面和侧面。或者在又一个实施例中,壳体110与托盘120各具有侧部并在侧面形成连接,这些都应当包括在本技术的范围内。此外,可以理解,电池单元130可以采用任何化学构成的合适电池,包括但不限于市场上已有的各种类型的锂电池。具体电池单元130的形状可以多种,既可以包括棱柱形电池,方形电池,也可以为圆柱形电池等。

52.继续参考图2至图3,在所显示的实施例中,壳体110还包括上面提及的与外界流体联通的通风阀112。通风阀112可以为任何合适的类型,一个电池组100也可以包括合适的数量。一个类型的通风阀112可以参考中国专利申请cn105280981a。其全部内容被引入作为参考。在另一些实施例中,通风阀112可以是双向透气阀,以便于维持电池组壳体内外部的合理的压力平衡,避免电池组壳体内产生累积负压,或者过压。可以理解即便所述通风阀为双向透气,也应符合防水性要求相关法律法规标准。在所描述的非限制性示例中,电池组100进一步包括位于壳体110与电池单元130之间的第一隔离层140和第二隔离层150。其中第二隔离层150包含在第一预定压力下发生破坏的弱化区域152。如图所示,当某一电池单元130发生轻微气体释放事件时,如标记160所显示的,在第一预定压力下,气体可以沿着箭头162所示的方向由电池组通风阀112溢出。

53.图3显示了上述实施例中,当某一电池单元130发生气体释放事件时的另一情形。当某一个电池单元排气,导致局部瞬时气压超过第一预定压力时,第二隔离层150的预定弱化区域152可破裂打开,从而至少部分气体溢出第二隔离层150,进而从第一隔离层140与第二隔离层150之间的间隙流走,如箭头164所显示的,最终从电池组通风阀112溢出。其中第一预定压力可以依据电池结构、阴极、阳极、电解液的电化学性质、依据设计需求而改变。在上述非限制性实施例中,第一隔离层140和第二隔离层150显示为整体式,沿着电池组100的壳体110的顶面114的内表面延伸。沿着内表面延伸可以指第一隔离层140和第二隔离层150整体上沿着壳体110的整个顶面114的整个内表面延伸。在另一个实施例中,第一隔离层140和第二隔离层150还具有至少部分延伸至侧面116、117、118、119的侧壁部分。在又一个实施

例中,第一隔离层140和第二隔离层150具有与壳体110、托盘120所形成的空间相适应的顶部、侧部以及底部,从而将整个电池单元132所组成的电池模块或者电池阵列包裹起来,当然应当预留合适的排气通道或开口。在另一个实施例中,每个电池单元132可包括一层或者两层隔离层。在另一个实施例中,可以理解整体式设计不是必须的,可形成为下面实施例中所描述的每个电池模块之间相互独立的隔离层设计。

54.在图2和图3所显示的实施例中,提供了第一隔离层140和第二隔离层150,两者可以通过合适的方式相互连接,例如但不限于通过紧固件、通过胶粘、通过焊接等方式形成连接而形成整体化隔离层组件。其中第一隔离层140和第二隔离层可存在间隙,换句话说至少在未形成连接的区域存在间隙。在另一实施例中,可以只设置一层隔离层。在一个或多个实施例中,隔离层的材料为阻燃材料,例如但不限于云母、玻璃纤维等。在一些实施例中,隔离层材料耐温达1200摄氏度以上,阻燃等级为v0,耐压可达800kp至1000kp。第一隔离层140通常具有比第二隔离层150更厚的厚度,例如第一隔离层140可以为1-4mm,具体在一个实施例中其大约为2mm-3mm。第二隔离层150可以为0.3-1mm,在一个具体的实施例中其为0.5mm-0.8mm。在一个实施例中,隔离层包含云母材料,参考如上提及的可耐高温与冲击的参数。可以理解的是,取决于阻燃材料的类型,结构强度,布设空间等,也可以提供更薄或者更厚的第一隔离层和/或第二隔离层。

55.图4与图5显示了另一实施例中可以结合到电气化车辆中的电池组200。其总体上包括盖板210和托盘220以及多个电池单元231,其中盖板210与托盘220相互连接构成容纳电池单元231的腔体。在盖板210上还形成有一对通风阀212。可以理解通风阀212也可以设置在托盘220上。如上所描述,除了预定的通风阀212之外,腔体可以是流体密封的。为了便于说明本技术并出于简洁的目的,在此将电池管理单元、线束、冷却等系统在此略去而不作过多讨论。图5进一步显示了打开盖板210之后的电池组200示意图。在此非限制性实施例中,电池组200包括了多个电池单元组成的电池模块230,电池模块230总体沿着车辆宽度方向t排列成两列,从而在中间形成空间240。每一列电池模块230沿着车辆长度方向l延伸。可以理解电池排布的阵列可以有多种,取决于电池性能、电池单元尺寸、电池模块结构等,可以设置一列、两列以及更多列电池模块。

56.在图4和图5所显示的非限制性实施例中,电池模块230包括模块排气口232,这些排气口232大体朝向电池组200的外周。取决于电池模块230组合成电池组的方式,排气口232位置可做适应性调整。总体上,在所描述的实施例中,当电池单元231产生排气,其中大部分释放气体通过电池模块230的模块排气口232流动至围绕电池组200的周边流体通道222,气体流通方式如同箭头224和226所显示,排气沿着电池模块的232释放,并沿着电池组200的外周流动至排气阀212,并通过排气阀212释放。在此实施例中,排气阀212构造为双向透气,但具有防水进入电池组内的功能。在进一步实施例中,在两组电池模块230之间的间隙中还进一步设有中心辅助流体通道260。模块230与辅助流体通道260可通过辅助排气口234流体联通。当然,可以理解,辅助排气口234不是必须的,可以通过端部密封来使得排气仅通过一端的排气口232释放。

57.图6显示了具体的一个电池模块230的结构分解示意图。如图所示,电池模块230包括多个电池单元231形成的阵列例如图示的230a和230b。电池模块230可以包括围绕电池单元的模块壳体230c,其中模块壳体230c上形成有模块排气口232。在一个实施例中,模块壳

体可以整体铸造,也可以形成为多个部分通过紧固件或者焊接连接。取决于电池单元本身的形状和排列,模块壳体230c具有适应性构造。例如模块壳体230c可为方形、棱柱形、圆柱形等。在所描述的实施例中,可以看到排列后的电池单元231大体成长方体形状,包括底面、顶面、以及在底面和底面之间延伸的第一、第二、第三、第四侧面。电池模块230可支撑在图4和图5所示的托盘220上,并且模块壳体230c还可以包括用于固定容纳电池阵列的第一第二侧面隔板235、236,以及第一、第二端面隔板237、238。其中第一第二侧面隔板沿着图示的车辆长度方向l相对,而第一端面隔板237和第二端面隔板238沿着车辆宽度方向相对。在第二端面隔板238上可形成朝向电池组外周的上述电池模块排气口232。其中气流可通过排气口232流入上述的流体通道222。进一步在第一端面隔板237上可形成上述的辅助排气口234,其中气流可辅助地通过辅助排气口234流入中心辅助流体通道260。当然可以理解辅助排气口不是必须的,通过对一端237的密封可以使得气流仅能通过排气口232流出。

58.参考图6,并结合图4和图5,在所描述的实施例中,电池模块230包含两组电池阵列230a和230b,且进一步包括覆盖整个电池模块230顶面的第一隔离层240和分别独立地覆盖电池阵列230a和电池阵列230b的第二隔离层250。可以理解,这样的设置仅用于说明,并非用于限定,本领域技术人员可以选择设置单独用于每个电池阵列的第一隔离层和第二隔离层,也可以选择设置覆盖多个电池阵列的第一隔离层和第二隔离层。在所说明的实施例中,其中隔离层240包括沿着电池模块230的顶面延伸的主体区域以及延伸至所述电池模块的第一侧面235和第二侧面236的第一侧部242和第二侧部244,以及至少部分覆盖所述第一端面237和第二端面238的第一端部246和第二端部248。尽管在所示的实施例中,第一侧部242、第二侧部244、第一端部246、第二端部248形成为翻边结构,可以理解图示的翻边的长度仅仅为示意目的,本领域技术人员可以根据实际需求做出改变。当翻边长度足够长以接触托盘时,其可以通过多种合适的诸如紧固件、粘接、焊接等连接方式与托盘固定。

59.继续参考图6,在此说明性实施例中,第一隔离层240连接到电池模块230的模块壳体或者说隔板例如235、236、237、238。其中,第一隔离层240的第一端部246包括允许流体通过的开口233,其对应于模块排气口232。换句话说,第一端部246构造为允许模块排气口232的气体流通。在第一隔离层240和电池单元231之间,进一步包含第二隔离层250。其中第一隔离层240和第二隔离层250之间存在第一间隙,下面将结合附图进行具体描述。第二隔离层250包括一个或者多个弱化区域252。图6中用虚线大体显示了弱化区域252所处的位置,其可以处于第二隔离层250朝向电池单元231的一侧。该虚线区域仅仅为示意而并不代表具体形状,下面可图7c所显示的具体的实施方式。其中弱化区域252可对应于电池单元231的单元排气阀270,例如弱化区域252可以形成为对应于单元排气阀270的减薄区域,或者弱化区域252可具有围绕单元排气阀270的切槽。图中显示的单元排气阀270位于集成为一体的电池单元盖板上,换句话说多个电池单元共享了一个电池盖板,并在整个电池盖板上形成了对应于每个电池单元231的多个单元排气阀270。当然,本领域内技术任意可以理解每个电池单元可以有独立的盖板以及排气阀270。所谓减薄区域为成型为相对具有较小厚度的区域,或者移除了部分厚度的材料的区域。切槽可以指不连续地通过一定深度的切割形成弱化区域。切割可以穿透或者不穿透第二隔离层。切割的形状可以多种,例如但不限于不连续的打孔、打点、线条等方式。在此处或本技术其他位置出的弱化区域,可以指预定的在第一预定压力下相对于其他区域更容易破裂的区域。在一个或多个实施例中,第一预定压力

为1兆帕。本领域技术人员可以根据需求、依据电池电化学性能设定更低或者更高的预定压力。

60.在上述的实施例中,模块壳体230c总体上为流体密封,除了预定的模块通气口例如232,以及在一些实施例中的辅助排气口234。当某一电池单元231发生排气事件,如果排气瞬时气压在第一预定压力下,电池单元231的排气将通过模块排气口232释放至诸如上述实施例中所描述的流体通道260。而当排气瞬时气压达到第一预定压力,则第二隔离层250的弱化区域252受到气压作用而打开,使得一部分气体穿过打开的弱化区域252而进入第一隔离层240与第二隔离层250的第一间隙中。这样瞬时的排气被暂时分成第一隔离层240与第二隔离层250之间也就是第一间隙的部分,以及第二隔离层250与电池单元231之间的部分,这两部分空间内的空气量以及氧气量是受限的,从而进一步降低了瞬时排气与空气混合的倾向。随后气体将逐步通过模块排气口232和流体通道260排出电池组排气阀212。

61.下面参考图7a至7c,进一步描述了可用于上述实施例的隔离层结构。具体显示了第一隔离层340和第二隔离层350的示意性构造。在此说明性实施例中,第一隔离层340具有大于第二隔离层350的厚度,类似的第二隔离层350具有对应于电池单元例如上述231的弱化区域352。可以看到弱化区域352与上述实施例中的弱化区域252的示意略有不同,在本实施例中弱化区域352为多个,相互独立,可分别对应于电池单元的各个单元排气阀。其中第一隔离层340包括整体沿着第一平面a延伸的第一主体部342,第一平面a可以大体平行于上述实施例中电池模块230的顶面。第二隔离层350包括整体沿着第二平面b延伸的第二主体部354,第二平面b可以大体平行于第一平面a。其中第一主体部342和第二主体部354通过图示的连接组件360相互连接形成连接区域,而两者在所述连接区域之外的区域相互间隔第一间隙。在一个实施例中第一间隙可对应于连接组件360的厚度h。当然,可以理解,在其他实施例中,第一主体部342和第二主体部354可能具有其他形状,可具有突起凹陷等设计,连接组件360的厚度可不完全对应于第一间隙。

62.继续参考图7a-7c,并结合图1-图6,在一个或多个实施例中,连接组件360可与第一或二隔离层形成为一体,然后通过粘接、紧固件、焊接等方式中的一个或多个连接到另一隔离层。将第一隔离层340和第二隔离层350相互连接,使得连接后更具有支承刚度,但是第一隔离层和第二隔离层之间非连接的区域存有间隙使得可分流集中的排气气流,以及减少可能与排气瞬时混合的空气量。在另一个实施例中,第一隔离层340和第二隔离层350可通过独立的连接组件360连接。在又一个实施例中,第一隔离层和第二隔离层可形成为一体但中空的结构,并且具有上述类似的弱化区域以及相对用于分流的间隙。在上述的实施例中,其中弱化区域352与连接区域362相对偏置设置。尽管在图中标记了两处连接区域362,可以理解连接部件360所对应的区域都可以为连接区域。换句话说,弱化区域352与连接区域362相互不重叠,纵向z方向上偏置设置,从而使得弱化区域352的打开不受阻碍。此外,在一个或多个实施例中,第一隔离层340还可以具有加强筋348结构。其中,加强筋348可以为一条或多条,可以纵横交错设置。加强筋348还可以对应于第二隔离层350的弱化区域352从而为气体可能进一步冲击第一隔离层的区域提供更大结构强度。可以理解的是,连接组件360或者说连接区域362可以按照需要任意排列,但不能阻碍第一间隙中的排气向模块排气口以及电池组流体通道的排放。

63.图8显示了对图5中电池模块230中一个电池模块沿着线c-c截面示意图。在图示的

实施例中,为了简化的目的,仅标注了一侧电池模块的附图标记,可以理解另一侧电池模块也可以具有类似构造。其中,电池单元231包括单元排气阀270,而第二隔离层250包括对应于单元排气阀270的弱化区域252。其中第二隔离层通过与电池单元231接触的一个或多个支撑部254而与电池单元231间隔第二间隙。可以理解支撑部254可以不设置,通过第二隔离层250与第一隔离层240的连接为一体,以及第一隔离层240与壳体的连接来实现相对间隙的调整。如图所示,第一间隙410定义为第一隔离层240与第二隔离层250之间的间隙。其中第二间隙420为第二隔离层250距离单元排气阀270的最短距离,或者沿着z方向的距离。在此说明细实施例中,第二间隙420大于第一间隙410。如果第一隔离层/第二隔离层还进一步具有凹陷突起等不规则形状,则第一间隙、第二间隙可以指平均间隙或最短间隙。在另一些实施例中,第一间隙和第二间隙的尺寸指代其间的可容纳空气及混合气体的空间的尺寸。在一些实施例中,第一间隙大体为1-4mm,第二间隙大体为5-15mm。另一些实施例中,第一间隙大体为2-3mm,第二间隙大体为8-15mm。在第一间隙和第二间隙具有不同范围时,可以为平均间隙尺寸在上述的区间内。当然,在另一个实施例中,除了连接位置,第一间隙从最大间隙到最小间隙均在1-4mm区间,第二间隙从最大间隙到最小间隙均在5-15mm之间。

64.图9显示了可用于图5的实施例中电池组的辅助流体通道260的构造。参考图9,并结合图5,在一个实施例中,辅助流体通道260可具有与第一隔离层和第二隔离层类似的材料构造,例如其可以为阻燃材料,包括玻璃纤维、云母等。本实施例中辅助流体通道260构造为矩形中空结构并与托盘220形成流体通过的空间。可以理解其可具有任何合适的截面形状,例如在一些实施例中辅助流体通道260可具有圆形、椭圆形、矩形、方向、菱形、等任何合适的形状,其本身即可定义流体通过的管道而无需与托盘结合。辅助流体通道260可包括侧壁部分262,侧壁部分262可以为多个,并在其间限定开口264,这些开口264与电池模块230的排气口相互联通。侧壁部分262中的至少一部分还可以包括延伸至托盘并用于连接到托盘的凸耳266。可以通过紧固件(未显示)将辅助流体通道260固定连接到电池托盘220。也可以通过其他合适的粘接、焊接等方式连接到托盘220。在一个或多个实施例中,电池组还包括未显示的线束等其他管道,这些线束或者管道可以位于辅助流体通道260内得到防护。在另一个实施例中,这些线束或者管道可以支承于辅助流体通道260上。

65.上面的一个或多个实施例提供了电池组的一些具体实施方式。本技术还提供了包括以上实施例中的电池组的车辆。具体而言,车辆可包括设置在任何合适位置的电池组。例如电池组可以分布于但不限于车辆底盘、座椅下方、行李箱、引擎盖下等合适的区域。其中电池组包括电池组壳体以及位于壳体内的多个电池单元。其中壳体可包括围绕电池组外周的流体通道,以及与该流体通道和外界联通的电池组通风阀。电池组通风阀可以用于将电池内的排气释放,以及在一些实施例中用于维持气压平衡,比如平衡电池组内产生的负压。壳体内进一步包括位于电池单元和壳体之间的隔离层。隔离层可采用阻燃材料,且可以包括相互之间形成间隙的两层相互连接的第一和第二隔离层。第一和第二隔离层之间限定第一间隙,一方面这样中空的连接其可以起到加强结构强度的作用,另一方面可起到分散瞬时排气以及分散空气接触总量的功能。当电池单元被组合成阵列或者电池模块时,每个电池阵列或者电池模块可以具有独立的模块排气口以及独立的第一和第二隔离层。在一个或多个实施例中,其中模块排气口与上述的第一间隙以及流体通道相联通,从而第一间隙中排气可以通过排气口进入电池外周流体通道,并进一步从电池组的通风阀排出。上述通风

阀可位于电池组壳体远离车头的一端。例如,在一个实施例中,通风阀大体上电池组通风阀的朝向在车辆尾部,比如靠近后车轮后方位置。当然,还可以设置辅助流体通道用于将排气引导至通风阀。

66.上述的一个或多个实施例提供了一种电池组隔离组件和包括这样的电池组的车辆。本领域中的技术人员可以对这些具体实施例进行多种改变、修改和变化而不脱离本技术权利要求限定的实质和范围。

67.权利要求中特别指出了被认为是新颖和非显而易见的特定组合和子组合。这些权利要求可涉及“一个”元件或“第一”元件或者类似特征。这样的权利要求应该被理解为包括一个或多个这种元件,既不要求也不排除两个或多个这种元件。描述的特征、功能、元件和/或特性的其它组合和子组合可以通过对当前权利要求的修改或者通过在本技术或相关申请中提出而主张权利。这样的权利要求,与原权利要求相比不论其更宽、更窄、等同或者不同,都应该被认为包括在本技术的主题中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1