等离子体处理装置及其绝缘窗组件的制作方法

1.本发明涉及半导体领域,尤其涉及一种等离子体处理装置及其绝缘窗组件。

背景技术:

2.等离子体处理装置广泛应用于集成电路的制造工艺中,如沉积、刻蚀等。其中,电感耦合型等离子体(inductively coupled plasma,icp)装置是等离子体处理装置中的主流技术之一,其原理主要是使用射频功率驱动电感耦合线圈产生较强的高频交变磁场,使得低压的反应气体被电离产生等离子体。等离子体中含有大量的电子、离子、激发态的原子、分子和自由基等活性粒子,所述活性粒子可以和待处理晶圆的表面发生多种物理和化学反应,使得待处理基片的形貌发生改变,即完成刻蚀过程。

3.现有的电感耦合型等离子体装置通常包括:反应腔;绝缘窗口,位于所述反应腔顶部;线圈,位于所述绝缘窗口上。其中,所述线圈通常为平面螺旋结构,其中心区域所激发的磁场强度较弱,而外围区域所激发的磁场强度较强,使得反应腔内中心区域的等离子体密度较低,外围区域的等离子体密度较高,并且,中心区域与边缘区域的等离子体浓度难以调节。

技术实现要素:

4.本发明解决的技术问题是提供一种等离子体处理装置及其绝缘窗组件,使待处理基片上方不同区域的等离子体密度能够可调,并能防止线圈的温度过高。

5.为解决上述技术问题,本发明提供一种等离子体处理装置,包括:真空反应腔,其内底部设有基座,所述基座用于承载待处理基片;顶盖,位于所述真空反应腔的底部,所述顶盖具有若干个贯穿顶盖的开口;绝缘窗槽,位于所述开口内,其底部向真空反应腔内凸出,所述绝缘窗槽内具有气体输送管道,所述气体输送管道通过绝缘窗槽的底部向真空反应腔内输送反应气体;线圈,位于所述绝缘窗槽内;射频功率源,通过匹配器与线圈连接。

6.可选的,所述线圈环绕所述气体输送管道或者所述线圈不环绕所述气体输送管道。

7.可选的,所述线圈的底部到基座的表面具有第一距离,所述顶盖的底部到基座的表面具有第二距离,所述第二距离大于第一距离。

8.可选的,所述绝缘窗槽的侧壁和底壁的厚度为:1毫米~5毫米。

9.可选的,所述顶盖的材料包括:介质材料或者金属材料。

10.可选的,所述金属材料包括:不锈钢或者阳极氧化铝。

11.可选的,每个线圈都具有与其连接的射频功率源和匹配器。

12.可选的,部分所述绝缘窗槽内设有气体输送管道。

13.可选的,所有的所述绝缘窗槽内设有气体输送管道。

14.可选的,所述气体输送管道上均设置有控制阀。

15.可选的,还包括:设于所述绝缘窗槽内的磁芯,所述磁芯表面设有螺旋型凹槽,所

述螺旋型凹槽用于容纳所述线圈。

16.可选的,所述射频功率源的频率为:100khz~3mhz。

17.可选的,所述射频功率源和匹配器集成在一起。

18.可选的,所述绝缘窗槽包括槽沿和槽体,所述槽沿承载于顶盖上,所述槽体置于所述开口内,且所述槽体内用于容纳线圈和气体输送管道。

19.可选的,所述槽沿与顶盖之间通过密封装置实现密封。

20.可选的,所述绝缘窗槽在顶盖上呈同心圆分布或者不规则分布。

21.可选的,所述绝缘窗槽伸进所述真空反应腔的尺寸可调。

22.相应的,本发明还提供一种用于等离子体处理装置的绝缘窗组件,所述顶盖具有若干个贯穿顶盖的开口,所述绝缘窗组件位于所述开口内,所述绝缘窗组件包括:绝缘窗槽,其内设有气体输送管道,所述气体输送管道通过绝缘窗槽底部输出反应气体;线圈,位于所述绝缘窗槽内。

23.可选的,所述线圈环绕所述气体输送管道或者所述线圈不环绕所述气体输送管道。

24.可选的,所述绝缘窗槽的厚度为:1毫米~5毫米。

25.可选的,还包括:设于所述绝缘窗槽内的磁芯,所述磁芯表面设有螺旋型凹槽,所述螺旋型凹槽用于容纳所述线圈。

26.与现有技术相比,本发明实施例的技术方案具有以下有益效果:

27.本发明技术方案提供的等离子体处理装置中,所述顶盖具有若干个贯穿顶盖的开口,每个所述开口用于容纳绝缘窗槽,所述绝缘窗槽内线圈,所述线圈通过匹配器与射频功率源连接,可根据实际情况通过调节所述射频功率源的大小来调节所述线圈对应区域等离子体的浓度。所述线圈还包围所述气体输送管道,可以根据实际情况通过控制所述气体输送管道里面的反应气体的通断来调节所述线圈对应区域等离子体的浓度。尽管所述线圈在工作的过程中易产生热量,但是,所述绝缘窗槽内还设有气体输送管道,所述线圈包围所述气体输送管道,而从外界输送进气体输送管道内的反应气体温度较低,较低温度的所述反应气体在通过所述气体输送管道时易带走所述线圈产生的热量,因此,有利于对线圈进行降温,防止所述线圈的温度过高。并且,所述反应气体对线圈进行降温的过程中,无需额外借助于其它冷却装置,使得等离子体处理装置较简单。

28.进一步,所述绝缘窗槽在顶盖上呈同心圆分布,当到顶盖中心相等的圆周上出现等离子体浓度分布不均匀时,可通过调节该圆周上射频功率源的大小,以解决不同相位角上的不对称性。

29.进一步,所述气体输送管道上设有控制阀,通过控制阀控制进入相应线圈的反应气体的多少,从而控制该区域等离子体浓度分布。

附图说明

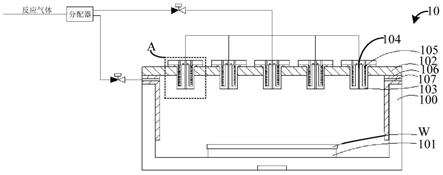

30.图1是本发明一种等离子体处理装置的结构示意图;

31.图2是图1中区域a绝缘窗组件的放大结构示意图;

32.图3是图1的俯视图;

33.图4是本发明另一种等离子体处理装置的结构示意图。

具体实施方式

34.本发明技术方案提供一种等离子体处理装置,包括:顶盖,位于所述真空反应腔的顶部,所述顶盖具有若干个贯穿顶盖的开口;绝缘窗槽,位于所述开口内,其底部向真空反应腔内凸出,所述绝缘窗槽内具有气体输送管道,所述气体输送管道通过绝缘窗槽的底部向真空反应腔内输送反应气体;线圈,位于所述绝缘窗槽内,且环绕所述气体输送管道;射频功率源,通过匹配器与线圈连接。所述等离子体处理装置使真空反应腔内的等离子体密度能够可调,并能防止线圈的温度过高。

35.为使本发明的上述目的、特征和有益效果能够更为明显易懂,下面结合附图对本发明的具体实施例做详细的说明。

36.图1是本发明一种等离子体处理装置的结构示意图;图2是图1中区域a的放大结构示意图;图3是图1的俯视图。

37.请参考图1至图3,等离子体处理装置10包括:真空反应腔100,其内底部设有基座101,所述基座101用于承载待处理基片w;顶盖102,位于所述真空反应腔100的顶部,所述顶盖102具有若干个贯穿顶盖102的开口;绝缘窗槽103,位于所述开口内,其底部向真空反应腔100内凸出,所述绝缘窗槽103内具有气体输送管道104,所述气体输送管道104通过绝缘窗槽103的底部向真空反应腔100内输送反应气体;线圈105,位于所述绝缘窗槽103内;射频功率源109(见图3中),通过匹配器与线圈105连接。在本实施例中,不再是在真空反应腔100顶部设置一个大线圈,而是在顶盖102上设置若干个开口,每个开口内用于容纳一绝缘窗槽103,所述绝缘窗槽103内容纳一个小线圈105,图3所示实施例中,每个小线圈105通过匹配器与射频功率源109相连,在其他实施例中,也可以多个线圈通过一个匹配器与射频功率源相连。在图3实施例中,不同线圈105的控制相互独立,因此,可根据实际需要调节所述线圈105对应的射频功率源109的大小。具体的,当需要所述线圈105下方等离子体的浓度较高时,可增大所述线圈105对应的射频功率源109的功率,相反地,当需要所述线圈105下方等离子体的浓度较低时,可减小所述线圈105对应的射频功率源109的功率,从而使所述真空反应腔100内等离子体浓度的分布可调以满足不同的工艺需要。例如:可通过调节各个线圈105所连接的射频功率源109的大小,实现待处理基片边缘区域与中心区域等离子体浓度分布的差异较小,从而提高待处理基片边缘区域与中心区域刻蚀速率的一致性。

38.在本实施例中,所述绝缘窗槽103向真空反应腔100内凸出,且所述线圈105的底部到基座101的表面具有第一距离,所述顶盖102的底部到基座101的表面具有第二距离,所述第二距离大于第一距离,使得所述线圈105产生的电磁场被顶盖102吸收的较少,那么进入真空反应腔100内的电磁场能量较高,使得当射频功率源109以相同的功率输出时,所产生的等离子体较多,有利于提高刻蚀速率,或者说,为了达到同样的等离子体浓度,仅需要射频功率源109输出较小的功率即可,此时线圈105产生的热量也较少。

39.在一种实施例中,所述绝缘窗槽103在顶盖102上呈同心圆分布,如图3中所示。这样设计的意义在于:当到所述顶盖102中心相同的圆周上出现等离子浓度的不均匀性时,可通过调整该圆周上线圈105所连接的射频功率源109的大小,以实现该圆周上等离子体浓度分布较均匀,有利于改善不同相位角上的不对称性。

40.在另一种实施例中,所述绝缘窗槽103在顶盖102上呈方形矩阵分布。

41.在其他实施例中,若干个所述绝缘窗槽在顶盖上的排列方式不局限于矩阵排列,

可以为其它排列方式,若干个所述绝缘窗槽在顶盖上的排列方式也可以为不规则分布。

42.在本实施例中,所述绝缘窗槽103在基座101上的投影为圆形,所述圆形的直径为15毫米~30毫米。由于绝缘窗槽103的内表面的面积相对于整个顶盖102的顶部表面的面积较小,根据压力计算公式f=δp

×

s,其中,δp为真空反应腔100内外的压力差,s为绝缘窗槽103的内表面,可知:绝缘窗槽103承受的压力f较小,因此,绝缘窗槽103的厚度无需做的很厚就能承受得住真空反应腔100内外的压力差。具体的,所述绝缘窗槽103的厚度为:1毫米~5毫米。并且,所述绝缘窗槽103的厚度较薄,使得绝缘窗槽103内表面与外表面的温差较小,使所述绝缘窗槽103不易发生开裂。

43.另外,由于所述绝缘窗槽103的厚度较薄,使得射频功率源109通过线圈105产生电磁场穿过绝缘窗槽103的过程损耗的较少,那么进入真空反应腔100内的电磁场能量较多,使得当射频功率源109以相同的功率输出时,所产生的等离子体较多,有利于提高刻蚀速率,或者说,为了达到同样的等离子体浓度,仅需要射频功率源109输出较小的功率即可,此时线圈105产生的热量也较少。

44.并且,在本实施例中,还包括:设于所述绝缘窗槽103内的磁芯108,所述磁芯108表面设有螺旋型凹槽,所述螺旋型凹槽用于容纳所述线圈105。

45.在其他实施例中,可以不设置所述磁芯;或者,设有磁芯,但是所述磁芯表面不具有螺旋型凹槽,所述线圈直接缠绕于所述磁芯上。

46.在本实施例中,所述磁芯108能够增强线圈产生的电磁场强度,使得穿过绝缘窗槽103进入真空反应腔100内的电磁场更多,使得当射频功率源109以相同的功率输出时,所产生的等离子体更多,有利于进一步提高刻蚀速率,或者说,为了达到同样的等离子体浓度,仅需要射频功率源109输出更小的功率即可,此时线圈105产生的热量也更少。

47.在本实施例中,设置所述磁芯108,所述射频功率源109的频率为100khz~3mhz,即:所述射频功率源109的功率较小,就能达到较好的刻蚀均匀性和较快的刻蚀速率,电耗较低,有利于节约成本,且线圈105因工作产生的热量较少,有利于提高等离子体处理装置的使用安全性。

48.并且,所述磁芯108的外表面设置所述螺旋型凹槽用于容纳线圈105,使得绝缘窗槽103内的结构较紧凑。

49.所述绝缘窗槽103的材料为介质材料,例如:陶瓷或者石英。采用介质材料作为所述绝缘窗槽103的材料,使得射频功率源109通过线圈105产生的电磁场能够穿过绝缘窗槽103进入真空反应腔100内。

50.所述绝缘窗槽103底部向真空反应腔100内凸出,使所述绝缘窗槽103底部位于顶盖102下方,则电感耦合效应较强,而电容耦合效应较弱,因此,有利于提高电磁场的传递效率,即:进入真空反应腔100内的电磁场较多,那么产生的等离子体浓度较多。

51.所述绝缘窗槽103包括槽沿103a和槽体103b,所述槽沿103a承载于顶盖102上,所述槽体103b置于所述开口内,且所述槽体103b内用于容纳线圈105和气体输送管道104。所述槽沿103a与顶盖102之间通过密封装置实现两者之间的密封。

52.在本实施例中,所述绝缘窗槽103伸进所述真空反应腔100的尺寸可调,且在调节所述绝缘窗槽103伸进所述真空反应腔100的尺寸时,能够确保所述绝缘窗槽103与顶盖102之间的密封,以确保所述真空反应腔100内的真空环境。

53.在本实施例中,所述绝缘窗槽103的侧壁垂直于其底部。在其他实施例中,所述绝缘窗槽的侧壁与其底部的夹角还可以为其它值。

54.在本实施例中,所述绝缘窗槽103的中心线垂直于基座101的顶部表面。在其他实施例中,所述绝缘窗槽的中心线与基座101的顶部表面不垂直。

55.所述顶盖102在所述等离子体处理装置中仅用于密封真空反应腔100,而无需使电磁场能够穿过,因此,所述顶盖102需要能够承受真空反应腔100内外的压力差。在一种实施例中,所述顶盖102的材料为介质材料,当选用介质材料作为顶盖102的材料时,所述介质材料需要做的较厚,才能承受住真空反应腔100内外的压力差。在另一种实施例中,所述顶盖102的材料为金属材料,例如:不锈钢或者阳极氧化铝。选择金属材料作为顶盖102的意义在于:金属质地较硬,其承受因真空反应腔100内外压力差的能力较强,因此,当选用金属材料作为顶盖102的材料时,所述金属材料无需做的较厚就能承受真空反应腔100内外的压力差。

56.在本实施例中,每个所述绝缘窗槽103内还设有气体输送管道104,使得通过气体输送管道104进入真空反应腔100内的反应气体分布较均匀,那么所形成的等离子体的浓度分布较均匀,因此,有利于提高待处理基片边缘区域与中心区域刻蚀速率的一致性。

57.另外,在本实施例中,所述气体输送管道104被线圈105包围,所述气体输送管道104包括气体入口104a和气体出口104b,所述气体入口104a与反应气体源连接,所述气体出口104b朝向真空反应腔100内,用于向真空反应腔100内输送反应气体。而进入所述气体入口104a的反应气体温度较低,所述反应气体在通过气体输送管道104的过程中易对线圈105进行降温,而无需借助于其他冷却装置,有利于简化等离子体处理装置。所述反应气体对线圈105进行降温,防止线圈105的温度过高,有利于提高线圈105的使用寿命和安全性。

58.并且,所述线圈105还包围所述气体输送管道104,可以根据实际情况通过控制所述气体输送管道104里面的反应气体的通断来调节所述线圈105对应区域等离子的浓度。

59.在其它实施例中,所述线圈不环绕所述气体输送管道。

60.所述等离子体处理装置10还包括:内衬106,所述内衬106包括承载部和保护部,所述承载部承载于所述真空反应腔100的侧壁上,所述保护部用于保护真空反应腔100的内侧壁。所述内衬106内还设有边缘进气通道107,所述反应气体通过分配器分为两路,其中一路进入边缘进气通道107,另一路进入绝缘窗槽103内的气体输送管道104,所述边缘进气通道107和气体输送管道104均用于向真空反应腔100内输送反应气体,所述反应气体在所述射频功率源109驱动线圈105产生较强的高频交变磁场的作用下被电离产生等离子体,所述等离子体用于对待处理基片w表面进行处理。

61.图4是本发明另一种等离子体处理装置的结构示意图。

62.在本实施例中,所述等离子体处理装置20的部分所述绝缘窗槽203内均设有气体输送管道204。

63.在本实施例中,部分所述绝缘窗槽203内均设有气体输送管道204,使得通过气体输送管道204进入真空反应腔200内的反应气体分布较均匀,那么所形成的等离子体的浓度分布较均匀,因此,有利于提高待处理基片w边缘区域与中心区域刻蚀速率的一致性。

64.另外,由于所述气体输送管道204被线圈205包围,而进入所述气体输送管道204的反应气体温度较低,所述反应气体在通过气体输送管道204的过程中易对线圈205进行降

温,而无需借助于其他冷却装置,有利于简化等离子体处理装置。所述反应气体对线圈205进行降温,防止线圈205的温度过高,有利于提高线圈205的使用寿命和安全性。

65.相应的,本发明还提供一种用于上述等离子体处理装置的绝缘窗组件,请参考图2,所述绝缘窗组件包括:绝缘窗槽(103a和103b),其内设有气体输送管道(104a和104b),所述气体输送管道104b通过绝缘窗槽103b底部输出反应气体;线圈105,位于所述绝缘窗槽(103a和103b)内,且环绕所述气体输送管道(104a和104b)。

66.所述绝缘窗组件用于上述等离子体处理装置,所述等离子体处理装置包括真空反应腔和位于真空反应腔顶部的顶盖,所述顶盖具有若干个贯穿顶盖的开口,所述绝缘窗组件位于所述开口内。

67.所述绝缘窗槽(103a和103b)的材料和厚度已在前述进行说明,在此不做赘述。

68.所述线圈105环绕所述气体输送管道或者所述线圈105不环绕所述气体输送管道。

69.所述绝缘窗槽(103a和103b)内还设有磁芯108,所述磁芯108的外表面可以设置凹槽,也可以不设置凹槽,且设置所述凹槽的意义已在前述进行说明,在此不做赘述。

70.虽然本发明披露如上,但本发明并非限定于此。任何本领域技术人员,在不脱离本发明的精神和范围内,均可作各种更动与修改,因此本发明的保护范围应当以权利要求所限定的范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1