半导体封装件的制作方法

半导体封装件

[0001]

本申请要求于2019年8月28日在韩国知识产权局提交的第10-2019-0106026号韩国专利申请的优先权,该韩国专利申请的公开内容通过引用全部包含于此。

技术领域

[0002]

与示例实施例一致的装置和方法涉及一种半导体封装件。

背景技术:

[0003]

随着电子工业的不断发展,对越来越高性能、高速和紧凑的电子组件的需求不断增长。作为响应,已经出现了将半导体芯片堆叠并安装在单个半导体基底上的技术。然而,这样的技术会导致具有较差的接合稳定性的较厚的半导体封装件。

技术实现要素:

[0004]

示例实施例提供了一种能够减少总体的封装件厚度并且使用单一工艺模制安装在封装件基底的两侧上的半导体芯片的半导体封装件。

[0005]

根据示例实施例的一个方面,半导体封装件包括:封装件基底,具有第一表面、与第一表面背对且具有凹部的第二表面以及具有相对于第一表面倾斜的侧表面的通孔,并且通孔的穿过第一表面限定的第一开口的第一直径小于通孔的穿过凹部的底表面限定的第二开口的第二直径;多个第一半导体芯片,设置在第一表面上;第二半导体芯片,设置在底表面上;以及模制部,设置在通孔中,并且覆盖所述多个第一半导体芯片和第二半导体芯片。所述多个第一半导体芯片中的每个包括存储器芯片,并且第二半导体芯片包括应用处理器。

[0006]

根据示例实施例的一个方面,半导体封装件包括:封装件基底,具有第一表面、与第一表面背对且具有凹部的第二表面以及具有相对于第一表面倾斜的侧表面的通孔,通孔的穿过第一表面限定的第一开口的第一直径小于通孔的穿过凹部的底表面限定的第二开口的第二直径,并且凹部的底表面限定从通孔延伸到凹部的侧表面的沟槽;多个第一半导体芯片,设置在第一表面上;第二半导体芯片,设置在底表面上;以及模制部,设置在通孔和沟槽中,并且覆盖所述多个第一半导体芯片和第二半导体芯片。

[0007]

根据示例实施例的一个方面,半导体封装件包括:封装件基底,具有包含第一区域和第二区域的第一表面、与第一表面背对且具有凹部的第二表面以及具有相对于第一表面倾斜的侧表面的通孔,通孔的穿过第一表面限定的第一开口的第一直径小于通孔的穿过凹部的底表面限定的第二开口的第二直径,并且通孔设置在第二区域中;多个第一半导体芯片,设置在第一区域上;第二半导体芯片,设置在底表面上并且与通孔叠置;以及模制部,设置在通孔中,并且覆盖所述多个第一半导体芯片和第二半导体芯片。所述多个第一半导体芯片中的每个包括存储器芯片,并且第二半导体芯片包括应用处理器。

附图说明

[0008]

通过下面结合附图对示例实施例的详细描述,将更清楚地理解上述和其它方面、特征和优点,在附图中:

[0009]

图1是根据示例实施例的半导体封装件的侧剖视图;

[0010]

图2是根据示例实施例的图1的部分a的放大图;

[0011]

图3是根据示例实施例的图1的半导体封装件的顶部的布局图;

[0012]

图4是根据示例实施例的图1的半导体封装件的底部的布局图;

[0013]

图5是示出根据示例实施例的从其中去除第二半导体芯片的图4的封装件基底的视图;

[0014]

图6是示出半导体封装件的翘曲的曲线图;

[0015]

图7至图9示出了根据示例性实施例的半导体封装件;

[0016]

图10是示出根据示例实施例的从其中去除了第二半导体芯片的封装件基底的视图;

[0017]

图11是根据示例实施例的半导体封装件的侧剖视图;以及

[0018]

图12是根据示例实施例的图11的部分b的放大图。

具体实施方式

[0019]

在下文中,将参照附图详细描述示例实施例。

[0020]

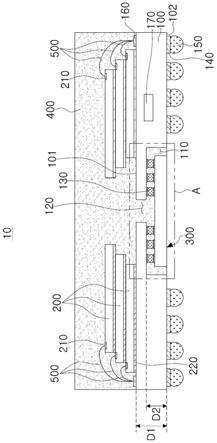

参照图1至图5,将描述根据示例实施例的半导体封装件。图1是根据示例实施例的半导体封装件10的侧剖视图,图2是图1的部分a的放大图。图3是图1的半导体封装件10的顶部的布局图,图4是图1的半导体封装件10的底部的布局图。图5是示出从其中去除第二半导体芯片300的图4的封装件基底100的视图。

[0021]

参照图1和图2,根据示例实施例的半导体封装件10包括封装件基底100、第一半导体芯片200、第二半导体芯片300和模制部400。

[0022]

封装件基底100包括第一表面101和第二表面102,第二表面102与第一表面101背对且设置有凹部110。封装件基底100可以是单层印刷电路板。封装件基底100可以是多层印刷电路板,并且可以包括例如诸如电容器的无源元件170。第二表面102可以设置有球焊盘(ball land)140,并且凸块150可以附着到球焊盘140中的每个。在示例实施例中,封装件基底100的厚度d1可以是至少460μm。

[0023]

参照图1和图3,封装件基底100的第一表面101可以包括第一区域101a和第二区域101b。第一半导体芯片200可以设置在第一区域101a中。第一半导体芯片200可以在第一区域101a中附着到封装件基底100。例如,第一半导体芯片200的最下部可以与封装件基底100接触。通孔120可以穿过封装件基底100的第二区域101b的第一表面101和第二表面102。可以在第二区域101b中设置以布线接合方法电连接到第一半导体芯片200的第一连接垫160。第一区域101a可以在区域101c中与凹部110叠置。

[0024]

第一半导体芯片200可以是相同类型的存储器芯片,例如,具有相同容量的存储器芯片。存储器芯片可以是相变随机存取存储器(pram)、电阻式随机存取存储器(rram)、磁性随机存取存储器(mram)、动态随机存取存储器(dram)、闪速存储器等。第一半导体芯片200可以设置为堆叠在封装件基底100的第一表面101上的多个层,并且可以通过粘合层220彼

此接合并固定。在示例实施例中,第一半导体芯片200可以以布线接合方法分别电连接到第一连接垫160。也就是说,第一半导体芯片200的芯片垫210可以通过布线500分别连接到第一连接垫160。

[0025]

参照图1和图4,凹部110可以形成在第二表面102的中心区域中。然而,示例实施例不限于此,并且凹部110可以设置在不与封装件基底100的侧表面接触的其它位置中。参照其中从图4中去除了第二半导体芯片300的图5,其上安装有第二半导体芯片300的第二连接垫130可以设置在凹部110的底表面111上。第二连接垫130可以通过封装件基底100内部的内部布线电连接到第一连接垫160。附着有凸块150的球焊盘140可以设置在凹部110的外围中。此外,通孔120形成为穿过凹部110的底表面111。

[0026]

凹部110可以足够大以在其中容纳第二半导体芯片300。也就是说,凹部可以具有比第二半导体芯片300的尺寸大的尺寸,使得当第二半导体芯片300设置在凹部110中时,凹部110的侧壁112不与第二半导体芯片300接触(见图2)。在一些示例实施例中,凹部110可以形成为具有允许安装在其上的第二半导体芯片300的上表面301暴露的深度d2。然而,示例实施例不限于此,并且凹部110的深度d2可以改变为允许第二半导体芯片300的上表面301突出或凹进的深度。

[0027]

图4示出了凹部110是四边形的,但是示例实施例不限于此。根据其它示例实施例,凹部可以具有各种多边形形状,诸如三角形和五边形。

[0028]

封装件基底100可以包括多个凹部110,并且多个第二半导体芯片300可以设置在多个凹部110中。例如,凹部110的数量可以与第二半导体芯片300的数量相同。在这种情况下,每个凹部110可以足够大以允许单个第二半导体芯片300安装在其上。

[0029]

图6是示出具有各种厚度d3的第二半导体芯片300安装在封装件基底100的具有460μm的厚度d1的凹部110上(见图1和图2)的翘曲的曲线图。根据温度变化和厚度d3来测量每个半导体封装件10中发生的翘曲。沿着水平轴示出了在制造半导体封装件的工艺期间的温度变化。随着温度变化,在每个半导体封装件10中出现保持在+120μm至-120μm内的翘曲。

[0030]

如以上参照图1至图5所讨论的,单个第二半导体芯片300可以设置在单个凹部110中。然而,示例实施例不限于此。图7至图9示出了根据附加示例实施例的半导体封装件。图7示出了根据示例实施例的半导体封装件20。参照图7,在一些示例实施例中,多个第二半导体芯片2300可以安装在单个凹部2110上。第一区域2101a和第二区域2101b设置在半导体封装件20的第一表面2101中,并且通孔2120形成在第二区域2101b中。这与先前描述的示例实施例基本类似,因此将省略其详细描述。

[0031]

图8示出了根据示例实施例的半导体封装件30。参照图8,在一些示例实施例中,多个凹部3110可以设置在半导体封装件30的第二表面3102上,并且第二半导体芯片3300可以设置在每个凹部3110中。在这种情况下,凹部3110可以设置为连接第一半导体芯片3200。也就是说,单个凹部3110可以设置为具有与两个第一半导体芯片3200叠置的区域。此外,通孔3120可以设置在多个凹部3110中的每个中。这与先前描述的示例实施例基本类似,因此将省略其详细描述。

[0032]

参照图1和图2,第二半导体芯片300可以安装在凹部110的底表面111上。第二半导体芯片300的下表面302可以设置有芯片垫310。第二半导体芯片300的芯片垫310可以安装在设置在凹部110的底表面111上的第二连接垫130上。例如,芯片垫310和第二连接垫130可

以以倒装芯片接合方法通过焊料320连接。因此,第二半导体芯片300可以安装在凹部110的底表面111上,使得第二半导体芯片300的其上设置有芯片垫310的下表面302设置为与半导体封装件10的上表面背对。当以倒装芯片接合方法安装第二半导体芯片300时,可以在第二半导体芯片300与凹部110的底表面111之间提供约45μm的距离d4。

[0033]

在示例实施例中,第二半导体芯片300可以是应用处理器。因此,在示例实施例中,存储器芯片设置在封装件基底100的第一表面101上,并且其中应用处理器设置在第二表面102的凹部110中的系统级封装(sip)结构可以被提供。因此,与其中存储器芯片和应用处理器中的每个被安装在单独的封装件基底上然后被堆叠的层叠封装(pop)结构相比,半导体封装件10的总体厚度可以减小,并且存储器芯片与应用处理器之间的电路径的数量可以减小。在示例实施例中,第二半导体芯片300的厚度d3可以是100μm至200μm。

[0034]

如上所讨论的,穿过第一表面101和第二表面102的通孔120可以设置在凹部110的底表面111中。通孔120可以足够大以允许用于形成模制部400的树脂溶液穿过通孔120。因此,在模制安装在第一表面101上的第一半导体芯片200的工艺中,可以通过通孔120注入树脂溶液,因此可以将设置在凹部110中的第二半导体芯片300与第一半导体芯片200同时模制。在示例实施例中,通孔120设置在凹部110的中心区域中,但是示例实施例不限于此。可选地,通孔可以设置在凹部110的外围区域中。

[0035]

图9示出了根据示例实施例的半导体封装件40。在一些示例实施例中,如图9中所示,可以设置多个通孔4120,并且多个通孔4120可以沿着凹部4110的外围区域设置。在这种情况下,在通过模制安装在第一表面4101上的第一半导体芯片4200来制造半导体封装件40的工艺中,可以通过第二半导体芯片4300的外围区域注入树脂溶液。因此,与在凹部的中心区域处形成通孔的情况相比,可以在注入树脂溶液的工艺中减小施加到安装的第二半导体芯片4300的压力。此外,通孔4120可以设置为不与第一半导体芯片4200叠置,从而在注入树脂溶液的工艺中减少对第一半导体芯片4200的压力的施加。

[0036]

图10是示出根据示例实施例的从其中去除了第二半导体芯片的封装件基底的视图。参照图10,在一些示例实施例中,连接到通孔5120的沟槽5121可以设置在凹部5110的底表面5111上。在这种情况下,在形成半导体封装件50的模制部的工艺中,通过通孔5120注入的树脂溶液可以通过沟槽5121更快速地分散到凹部5110中。沟槽5121可以形成为从通孔5120延伸到凹部5110的侧壁。沟槽5121可以设置在设置在底表面5111上的第二连接垫5130之间。如所示出的,具有线性形式的四个沟槽5121设置在通孔5120的外围中,然而示例实施例不限于此。可选地,沟槽5121的数量和布置可以变化。凹部5110形成在第二表面5102中,并且凸块5150设置在凹部5110的外围中。这与先前描述的示例实施例基本类似,并且因此将省略其详细描述。

[0037]

如图1中所示,模制部400可以覆盖第一半导体芯片200和第二半导体芯片300,并且可以填充通孔120。模制部400可以通过模制环氧类树脂溶液而形成。其上安装有第一半导体芯片200和第二半导体芯片300的封装件基底100可以设置在模具中,并且可以执行将树脂溶液压入模具中的传递模制工艺以形成模制部400。树脂溶液可以朝向封装件基底100的第一表面101被注入,并且形成在封装件基底100的第二表面102中的凹部110可以通过通孔120填充。因此,封装件基底100的第一表面101和第二表面102可以通过单个模制工艺同时模制。

[0038]

参照图11和图12,将描述根据示例实施例的半导体封装件。图11是根据示例实施例的半导体封装件600的侧剖视图,图12是图11的半导体封装件600的部分b的放大图。与先前所描述的半导体封装件10相比,通孔6120具有不同形状,并且重新分布层6600设置在封装件基底6100的第二表面6102上。为了防止描述重复,将主要描述不同之处。

[0039]

在示例实施例中,通孔6120可以沿着封装件基底6100的第一表面6101比沿着封装件基底6100的第二表面6102窄。例如,通孔6120可以具有倾斜的侧表面。也就是说,通孔6120的侧表面6121可以相对于第一表面6101和第二表面6102倾斜。如图11中所示,通孔6120的侧表面可以从第二表面6102朝向第一表面6101而朝向通孔6120的中心倾斜。因此,通孔6120的暴露于凹部6110的底表面的尺寸w2可以大于通孔6120的暴露于第一表面6101的尺寸w1。换句话说,通孔6120的暴露于凹部6110的底表面的剖面面积可以大于通孔6120的暴露于第一表面6101的剖面面积。因为通孔6120的暴露于树脂溶液注入到其中的第一表面6101的尺寸w1小于通孔6120的暴露于凹部6110的底表面的尺寸w2,所以可以减小在通过通孔6120将树脂溶液从第一表面6101注入到第二表面6102的工艺期间施加的每单位面积的压力。当通过传递模制形成模制部6400时,将封装件基底6100设置在模具中,并且在高压下将树脂溶液注入到模具中。如果在该工艺中过大的压力被施加到第二半导体芯片6300,则会在焊料6320中发生破裂,并且会发生第二半导体芯片6300的松散连接。由于通孔6120的形状倾斜,可以减轻在注入树脂溶液的工艺中施加到安装的第二半导体芯片6300的过大压力,并且可以防止安装在第二表面6102上的第二半导体芯片6300的粘合力被减弱。

[0040]

重新分布层6600附着到封装件基底6100的第二表面6102,并且可以覆盖第二半导体芯片6300。重新分布层6600设置在第二半导体芯片6300的下部中,因此凸块6150和球焊盘6140也可以设置在第二半导体芯片6300的下部中。

[0041]

如上所阐述,根据示例实施例,可以减小半导体封装件的总体厚度,并且可以使用单个工艺来模制安装在封装件基底的两侧上的半导体芯片。

[0042]

尽管上面已经示出并描述了示例实施例,但对本领域技术人员将明显的是,在不脱离如通过所附权利要求所限定的本公开的精神和范围的情况下可以做出修改和变化。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1