热处理方法以及热处理装置与流程

[0001]

本发明涉及一种通过对半导体晶圆等薄板状精密电子基板(以下简称为“基板”)照射闪光来加热该基板的热处理方法以及热处理装置。

背景技术:

[0002]

半导体器件的制造工艺中,在极短时间内加热半导体晶圆的闪光灯退火(fla)备受关注。闪光灯退火是通过使用氙气闪光灯(以下,简称为“闪光灯”时即意指氙气闪光灯)对半导体晶圆的正面照射闪光来仅使半导体晶圆的正面在极短时间(几毫秒以下)内升温的热处理技术。

[0003]

氙气闪光灯的辐射光谱分布是紫外区域到近红外区域,波长比以往的卤素灯短,与硅的半导体晶圆的基础吸收带大体一致。因此,在从氙气闪光灯对半导体晶圆照射闪光时,透射光少,能够使半导体晶圆急速地升温。另外,也已判明:如果是几毫秒以下的极短时间的闪光照射,那么能够仅使半导体晶圆的正面附近选择性地升温。

[0004]

这种闪光灯退火用于需要在极短时间内加热的处理,例如典型的是注入到半导体晶圆中的杂质的活化。如果从闪光灯对通过离子注入法而注入有杂质的半导体晶圆的正面照射闪光,那么能够将该半导体晶圆的正面在极短时间内升温到活化温度,能够不使杂质较深地扩散而仅执行杂质活化。

[0005]

在半导体晶圆的热处理中(不限于闪光灯退火),晶圆温度的管理变得重要。在闪光灯退火中,照射闪光时半导体晶圆的正面的最高达到温度也成为是否已正确地进行处理的重要工艺管理指标。因此,一般通过非接触式辐射温度计来测定半导体晶圆的温度。在利用辐射温度计进行的温度测定中,测定对象物的辐射率是必需的,以往是使用硅的辐射率来测定半导体晶圆的温度。

[0006]

在半导体晶圆的正面成膜有抗蚀膜、层间绝缘膜或高介电常数膜等各种薄膜的情况也较多。这种形成有薄膜的半导体晶圆的辐射率成为与硅不同的值,但专利文献1中公开了如下内容:如果使辐射温度计相对于半导体晶圆的测定角度变浅(例如15

°

以下),那么表观辐射率将不再与薄膜的膜种类或膜厚相关。因此,通过使辐射温度计相对于半导体晶圆的设置角度变浅,即便使用硅的辐射率也能够测定出形成有薄膜的半导体晶圆的温度。

[0007]

[背景技术文献]

[0008]

[专利文献]

[0009]

[专利文献1]日本专利特开2018-157064号公报

技术实现要素:

[0010]

[发明要解决的问题]

[0011]

然而,在近年的半导体技术中,随着三维高密度化的发展,有将各种薄膜多层(例如100层以上)地进行积层的倾向。已判明:如果将薄膜多层地进行积层,那么即便使辐射温度计的测定角度变浅,表观辐射率也会大幅变动。因此,会产生在对形成有多层膜的半导体

晶圆照射闪光时,无法正确地测定其正面的最高达到温度的问题。如果无法正确地测定闪光照射时半导体晶圆的正面的最高达到温度,那么将弄不清楚是否已正确地进行处理,结果,也有良率变差的风险。

[0012]

本发明是鉴于所述问题而完成的,其目的在于提供一种即使形成有多层薄膜也能够正确地测定基板的温度的热处理方法以及热处理装置。

[0013]

[解决问题的技术手段]

[0014]

为了解决所述问题,技术方案1的发明是一种热处理方法,其特征在于:该热处理方法是通过对基板照射闪光来加热该基板,且具备:辐射率计算步骤,基于形成在基板上的薄膜的膜信息、所述基板的基板信息、以及对所述基板的温度进行测定的辐射温度计的设置角度来计算从所述辐射温度计所观察到的所述基板的辐射率;以及温度测定步骤,将所述辐射率计算步骤中所计算出的所述辐射率设定在所述辐射温度计中,利用所述辐射温度计测定通过闪光照射进行加热后的所述基板的温度。

[0015]

另外,技术方案2的发明是如技术方案1的发明的热处理方法,其特征在于:所述膜信息包含所述薄膜的膜种类、膜厚以及层构成,所述基板信息包含所述基板的种类。

[0016]

另外,技术方案3的发明是如技术方案1的发明的热处理方法,其特征在于:还具备设定并输入所述膜信息以及所述基板信息的输入步骤。

[0017]

另外,技术方案4的发明是如技术方案1的发明的热处理方法,其特征在于具备:反射率测定步骤,测定所述基板的反射率;以及特定步骤,基于所述基板的反射率特定出所述膜信息。

[0018]

另外,技术方案5的发明是如技术方案1至4中任一项发明的热处理方法,其特征在于:在所述辐射率计算步骤中,基于所述辐射温度计的感度分布来计算所述基板的辐射率的加权平均值。

[0019]

另外,技术方案6的发明是一种热处理装置,其特征在于:该热处理装置是通过对基板照射闪光来加热该基板,且具备:腔室,收容成为处理对象的基板;闪光灯,对收容在所述腔室内的所述基板照射闪光;辐射温度计,测定所述基板的温度;以及辐射率计算部,基于形成在所述基板上的薄膜的膜信息、所述基板的基板信息、以及所述辐射温度计的设置角度来计算从所述辐射温度计所观察到的所述基板的辐射率;将由所述辐射率计算部计算出的所述辐射率设定在所述辐射温度计中,利用所述辐射温度计测定通过来自所述闪光灯的闪光照射进行加热后的所述基板的温度。

[0020]

另外,技术方案7的发明是如技术方案6的发明的热处理装置,其特征在于:所述膜信息包含所述薄膜的膜种类、膜厚以及层构成,所述基板信息包含所述基板的种类。

[0021]

另外,技术方案8的发明是如技术方案6的发明的热处理装置,其特征在于:还具备设定并输入所述膜信息以及所述基板信息的输入部。

[0022]

另外,技术方案9的发明是如技术方案6的发明的热处理装置,其特征在于具备:反射率测定部,测定所述基板的反射率;以及特定部,基于所述基板的反射率特定出所述膜信息。

[0023]

另外,技术方案10的发明是如技术方案6至9中任一项发明的热处理装置,其特征在于:所述辐射率计算部基于所述辐射温度计的感度分布来计算所述基板的辐射率的加权平均值。

[0024]

[发明的效果]

[0025]

根据技术方案1至5的发明,基于形成在基板上的薄膜的膜信息、基板的基板信息、以及对基板的温度进行测定的辐射温度计的设置角度来计算从辐射温度计所观察到的基板的辐射率,通过已被设定该辐射率的辐射温度计来测定基板的温度,所以即使形成有多层薄膜也能够正确地测定基板的温度。

[0026]

特别是,根据技术方案5的发明,基于辐射温度计的感度分布来计算基板的辐射率的加权平均值,所以能够更正确地测定基板的温度。

[0027]

根据技术方案6至10的发明,基于形成在基板上的薄膜的膜信息、基板的基板信息、以及辐射温度计的设置角度来计算从辐射温度计所观察到的基板的辐射率,通过已被设定该辐射率的辐射温度计来测定基板的温度,所以即使形成有多层薄膜也能够正确地测定基板的温度。

[0028]

特别是,根据技术方案10的发明,基于辐射温度计的感度分布来计算基板的辐射率的加权平均值,所以能够更正确地测定基板的温度。

附图说明

[0029]

图1是表示本发明的热处理装置的俯视图。

[0030]

图2是图1的热处理装置的前视图。

[0031]

图3是表示热处理部的构成的纵剖视图。

[0032]

图4是表示保持部的整体外观的立体图。

[0033]

图5是基座的俯视图。

[0034]

图6是基座的剖视图。

[0035]

图7是移载机构的俯视图。

[0036]

图8是移载机构的侧视图。

[0037]

图9是表示多个卤素灯的配置的俯视图。

[0038]

图10是表示反射率测定部以及控制部的构成的图。

[0039]

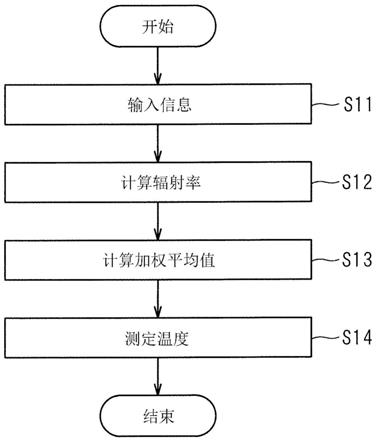

图11是表示第1实施方式的温度测定顺序的流程图。

[0040]

图12是表示信息输入画面的一例的图。

[0041]

图13是表示半导体晶圆的光谱辐射率的一例的图。

[0042]

图14是表示上部辐射温度计的感度分布的图。

[0043]

图15是表示修正后的半导体晶圆的光谱辐射率的图。

[0044]

图16是表示第2实施方式的温度测定顺序的流程图。

具体实施方式

[0045]

以下,一边参照附图一边对本发明的实施方式详细地进行说明。

[0046]

<第1实施方式>

[0047]

首先,对本发明的热处理装置的整体构成进行说明。图1是表示本发明的热处理装置100的俯视图,图2是其前视图。热处理装置100是对作为基板的圆板形状的半导体晶圆w照射闪光而加热该半导体晶圆w的闪光灯退火装置。成为处理对象的半导体晶圆w的尺寸并无特别限定,例如为φ300mm或φ450mm。此外,在图1以及以下各图中,为了容易理解,而视

需要夸张或简化各部的尺寸或数量来进行绘制。另外,在图1~图3各图中,为了明确它们的方向关系,而标注了将z轴方向设为铅直方向,将xy平面设为水平面的xyz正交坐标系。

[0048]

如图1以及图2所示,热处理装置100具有:移载传送部101,用于将未处理的半导体晶圆w从外部搬入到装置内,并且将处理完毕的半导体晶圆w搬出到装置外;对准部230,进行未处理的半导体晶圆w的定位;2个冷却部130、140,进行加热处理后的半导体晶圆w的冷却;热处理部160,对半导体晶圆w实施闪光加热处理;以及搬送机器人150,相对于冷却部130、140以及热处理部160进行半导体晶圆w的交接。另外,热处理装置100具备控制部3,该控制部3对设置在所述各处理部的动作机构以及搬送机器人150进行控制,推进半导体晶圆w的闪光加热处理。

[0049]

移载传送部101具有:装载口110,排列载置多个载具c(在本实施方式中为2个);以及交接机器人120,从各载具c取出未处理的半导体晶圆w,并且将处理完毕的半导体晶圆w收纳在各载具c。收容有未处理的半导体晶圆w的载具c由无人搬送车(agv(automatic guided vehicle,自动导引搬送车)、oht(overhead hoist transport,高架提升搬送车))等搬送并载置在装载口110,并且收容有处理完毕的半导体晶圆w的载具c由无人搬送车从装载口110运走。

[0050]

另外,在装载口110中,载具c构成为能够像图2的箭头cu所示那样升降移动,以使交接机器人120能够相对于载具c将任意半导体晶圆w取出或放入。另外,作为载具c的形态,除了将半导体晶圆w收纳在密闭空间内的foup(front opening unified pod,前开式晶圆盒)以外,也可以是smif(standard mechanical inter face,标准机械界面)盒或将所收纳的半导体晶圆w暴露在外部大气中的oc(open cassette,开放式晶圆匣)。

[0051]

另外,交接机器人120能够进行像图1的箭头120s所示那样的滑行移动、像箭头120r所示那样的回转动作以及升降动作。由此,交接机器人120相对于2个载具c将半导体晶圆w取出或放入,并且相对于对准部230以及2个冷却部130、140交接半导体晶圆w。通过交接机器人120进行的相对于载具c的半导体晶圆w的取出或放入是通过手部121的滑行移动、以及载具c的升降移动来进行的。另外,交接机器人120与对准部230或冷却部130、140的半导体晶圆w的交接是通过手部121的滑行移动、以及交接机器人120的升降动作来进行的。

[0052]

对准部230连接于沿着y轴方向的移载传送部101的侧方而设置。对准部230是使半导体晶圆w在水平面内旋转而朝向适合闪光加热的方向的处理部。对准部230是在作为铝合金制壳体的对准腔室231的内部,设置有将半导体晶圆w支撑为水平姿势并使其旋转的机构(图10的旋转支撑部237、旋转马达238)、以及光学地检测在半导体晶圆w的周缘部所形成的凹口或定向平面等的机构等而构成。另外,在对准腔室231中设置有对支撑在其内部的半导体晶圆w的正面的反射率进行测定的反射率测定部232。反射率测定部232对半导体晶圆w的正面照射光,并且接收由该正面反射的反射光,根据该反射光的强度测定半导体晶圆w的正面的反射率。

[0053]

相对于对准部230的半导体晶圆w的交接是通过交接机器人120来进行的。从交接机器人120向对准腔室231是以晶圆中心位于规定位置的方式递交半导体晶圆w。在对准部230中,是以如下方式来调整半导体晶圆w的朝向:以从移载传送部101接收到的半导体晶圆w的中心部作为旋转中心,使半导体晶圆w绕铅直方向轴旋转,并光学地检测凹口等。另外,反射率测定部232测定半导体晶圆w的正面的反射率。方向调整结束后的半导体晶圆w是通

过交接机器人120从对准腔室231取出的。

[0054]

作为供搬送机器人150所用的半导体晶圆w的搬送空间,设置有收容搬送机器人150的搬送腔室170。在该搬送腔室170的三个方位连通连接有热处理部160的处理腔室6、冷却部130的第1冷却腔室131以及冷却部140的第2冷却腔室141。

[0055]

作为热处理装置100的主要部分的热处理部160是对进行了预加热的半导体晶圆w照射来自氙气闪光灯fl的闪光(flash light)而进行闪光加热处理的基板处理部。关于该热处理部160的构成,将在下文进一步说明。

[0056]

2个冷却部130、140具有大致相同的构成。冷却部130、140分别在作为铝合金制壳体的第1冷却腔室131、第2冷却腔室141的内部具备金属制冷却板、以及载置在其上表面的石英板(都省略图示)。该冷却板是通过珀尔帖元件或恒温水循环而调节到常温(约23℃)。将经热处理部160实施了闪光加热处理的半导体晶圆w搬入到第1冷却腔室131或第2冷却腔室141,并载置在该石英板上加以冷却。

[0057]

第1冷却腔室131以及第2冷却腔室141都位于移载传送部101与搬送腔室170之间,且连接于它们两者。在第1冷却腔室131以及第2冷却腔室141中,形成设置有用于将半导体晶圆w搬入搬出的2个开口。第1冷却腔室131的2个开口中连接于移载传送部101的开口能够通过闸阀181进行开闭。另一方面,第1冷却腔室131的连接于搬送腔室170的开口能够通过闸阀183进行开闭。也就是说,第1冷却腔室131与移载传送部101经由闸阀181连接,第1冷却腔室131与搬送腔室170经由闸阀183连接。

[0058]

在移载传送部101与第1冷却腔室131之间进行半导体晶圆w的交接时,开启闸阀181。另外,在第1冷却腔室131与搬送腔室170之间进行半导体晶圆w的交接时,开启闸阀183。在闸阀181以及闸阀183关闭时,第1冷却腔室131的内部成为密闭空间。

[0059]

另外,第2冷却腔室141的2个开口中连接于移载传送部101的开口能够通过闸阀182进行开闭。另一方面,第2冷却腔室141的连接于搬送腔室170的开口能够通过闸阀184进行开闭。也就是说,第2冷却腔室141与移载传送部101经由闸阀182连接,第2冷却腔室141与搬送腔室170经由闸阀184连接。

[0060]

在移载传送部101与第2冷却腔室141之间进行半导体晶圆w的交接时,开启闸阀182。另外,在第2冷却腔室141与搬送腔室170之间进行半导体晶圆w的交接时,开启闸阀184。在闸阀182以及闸阀184关闭时,第2冷却腔室141的内部成为密闭空间。

[0061]

进而,冷却部130、140分别具有向第1冷却腔室131、第2冷却腔室141供给干净的氮气的气体供给机构与排出腔室内的环境气体的排气机构。这些气体供给机构以及排气机构也可以设为能够将流量分为2个等级加以切换。

[0062]

设置在搬送腔室170内的搬送机器人150能够以沿着铅直方向的轴作为中心而像箭头150r所示那样回转。搬送机器人150具有由多个臂节所构成的2个连杆机构,在这2个连杆机构的前端分别设置有保持半导体晶圆w的搬送手151a、151b。这些搬送手151a、151b上下隔开规定间距而配置,且能够通过连杆机构分别独立地沿同一水平方向直线地滑行移动。另外,搬送机器人150通过使供设置2个连杆机构的底座升降移动,而使2个搬送手151a、151b以隔开规定间距的状态升降移动。

[0063]

在搬送机器人150将第1冷却腔室131、第2冷却腔室141或热处理部160的处理腔室6作为交接对方进行半导体晶圆w的交接(取出或放入)时,首先,两个搬送手151a、151b以与

交接对方对向的方式回转,然后(或者在回转期间内)升降移动,其中任意一个搬送手位于与交接对方交接半导体晶圆w的高度。然后,使搬送手151a(151b)沿水平方向直线地滑行移动而与交接对方进行半导体晶圆w的交接。

[0064]

搬送机器人150与交接机器人120的半导体晶圆w的交接能够经由冷却部130、140进行。也就是说,冷却部130的第1冷却腔室131与冷却部140的第2冷却腔室141也作为用于在搬送机器人150与交接机器人120之间交接半导体晶圆w的路径发挥功能。具体来说,通过由搬送机器人150或交接机器人120其中一方递交到第1冷却腔室131或第2冷却腔室141的半导体晶圆w由另一方接收来进行半导体晶圆w的交接。由搬送机器人150以及交接机器人120构成将半导体晶圆w从载具c搬送到热处理部160的搬送机构。

[0065]

如上所述,在第1冷却腔室131以及第2冷却腔室141与移载传送部101之间分别设置有闸阀181、182。另外,在搬送腔室170与第1冷却腔室131以及第2冷却腔室141之间分别设置有闸阀183、184。进而,在搬送腔室170与热处理部160的处理腔室6之间设置有闸阀185。在热处理装置100内搬送半导体晶圆w时,适当地开闭这些闸阀。另外,还从气体供给部对搬送腔室170以及对准腔室231供给氮气,并且通过排气部将它们内部的环境气体排出(都省略图示)。

[0066]

接着,对热处理部160的构成进行说明。图3是表示热处理部160的构成的纵剖视图。热处理部160具备:收容半导体晶圆w并进行加热处理的处理腔室6、内置多个闪光灯fl的闪光灯室5、以及内置多个卤素灯hl的卤素灯室4。在处理腔室6的上侧设置闪光灯室5,并且在下侧设置卤素灯室4。另外,热处理部160在处理腔室6的内部具备:将半导体晶圆w保持为水平姿势的保持部7、以及在保持部7与搬送机器人150之间进行半导体晶圆w的交接的移载机构10。

[0067]

处理腔室6是在筒状的腔室侧部61的上下安装石英制腔室窗而构成。腔室侧部61具有上下开口的大致筒形状,其上侧开口被安装上侧腔室窗63而封闭,其下侧开口被安装下侧腔室窗64而封闭。构成处理腔室6的顶部的上侧腔室窗63是由石英所形成的圆板形状部件,作为使从闪光灯fl射出的闪光透射到处理腔室6内的石英窗发挥功能。另外,构成处理腔室6的底部的下侧腔室窗64也是由石英所形成的圆板形状部件,作为使来自卤素灯hl的光透射到处理腔室6内的石英窗发挥功能。

[0068]

另外,在腔室侧部61的内侧的壁面的上部安装有反射环68,在下部安装有反射环69。反射环68、69都形成为圆环状。上侧的反射环68是通过从腔室侧部61的上侧嵌入来安装。另一方面,下侧的反射环69是通过从腔室侧部61的下侧嵌入并利用省略图示的螺钉加以固定来安装。也就是说,反射环68、69都装卸自如地安装在腔室侧部61。将处理腔室6的内侧空间、也就是由上侧腔室窗63、下侧腔室窗64、腔室侧部61以及反射环68、69所包围的空间规定为热处理空间65。

[0069]

通过在腔室侧部61安装反射环68、69,而在处理腔室6的内壁面形成有凹部62。也就是说,形成有由腔室侧部61的内壁面中未安装反射环68、69的中央部分、反射环68的下端面、反射环69的上端面所包围的凹部62。凹部62在处理腔室6的内壁面沿着水平方向形成为圆环状,且围绕保持半导体晶圆w的保持部7。腔室侧部61以及反射环68、69由强度与耐热性优异的金属材料(例如不锈钢)所形成。

[0070]

另外,在腔室侧部61形成设置有用于对处理腔室6进行半导体晶圆w的搬入以及搬

出的搬送开口部(炉口)66。搬送开口部66设为能够通过闸阀185进行开闭。搬送开口部66连通连接于凹部62的外周面。因此,在闸阀185开启搬送开口部66时,能够从搬送开口部66穿过凹部62向热处理空间65搬入半导体晶圆w以及从热处理空间65搬出半导体晶圆w。另外,当闸阀185关闭搬送开口部66时,处理腔室6内的热处理空间65成为密闭空间。

[0071]

进而,在腔室侧部61贯穿设置有贯通孔61a以及贯通孔61b。贯通孔61a是用于将从保持在下述基座74上的半导体晶圆w的上表面放射的红外光引导到上部辐射温度计25的红外线传感器29的圆筒状孔。另一方面,贯通孔61b是用于将从半导体晶圆w的下表面放射的红外光引导到下部辐射温度计20的红外线传感器24的圆筒状孔。贯通孔61a以及贯通孔61b是以它们的贯通方向的轴与保持在基座74上的半导体晶圆w的主面相交的方式,相对于水平方向倾斜地设置。在贯通孔61a的面向热处理空间65的一侧的端部安装有透明窗26,该透明窗26由使上部辐射温度计25能够测定的波长区域的红外光透过的氟化钙材料所构成。另外,在贯通孔61b的面向热处理空间65的一侧的端部安装有透明窗21,该透明窗21由使下部辐射温度计20能够测定的波长区域的红外光透过的氟化钡材料所构成。

[0072]

另外,在处理腔室6的内壁上部形成设置有对热处理空间65供给处理气体的气体供给孔81。气体供给孔81形成设置在比凹部62更靠上侧位置,也可以设置在反射环68。气体供给孔81经由在处理腔室6的侧壁内部形成为圆环状的缓冲空间82而连通连接于气体供给管83。气体供给管83连接于处理气体供给源85。另外,在气体供给管83的路径中途介插有阀84。当开启阀84时,处理气体从处理气体供给源85向缓冲空间82输送供给。流入到缓冲空间82的处理气体以在与气体供给孔81相比流体阻力更小的缓冲空间82内扩散的方式流动,而从气体供给孔81向热处理空间65内供给。作为处理气体,可以使用氮气(n2)等惰性气体、或者氢气(h2)、氨气(nh3)等反应性气体(在本实施方式中为氮气)。

[0073]

另一方面,在处理腔室6的内壁下部形成设置有排出热处理空间65内的气体的气体排出孔86。气体排出孔86形成设置在比凹部62更靠下侧位置,也可以设置在反射环69。气体排出孔86经由在处理腔室6的侧壁内部形成为圆环状的缓冲空间87而连通连接于气体排出管88。气体排出管88连接于排气机构190。另外,在气体排出管88的路径中途介插有阀89。当开启阀89时,热处理空间65的气体从气体排出孔86经过缓冲空间87向气体排出管88排出。此外,气体供给孔81以及气体排出孔86也可以沿着处理腔室6的圆周方向设置有多个,也可以是狭缝状。另外,处理气体供给源85以及排气机构190可以是设置在热处理装置100的机构,也可以是供设置热处理装置100的工厂的公用实体。

[0074]

另外,在搬送开口部66的前端也连接有排出热处理空间65内的气体的气体排出管191。气体排出管191经由阀192连接于排气机构190。通过开启阀192,而经由搬送开口部66排出处理腔室6内的气体。

[0075]

图4是表示保持部7的整体外观的立体图。保持部7是具备基台环71、连结部72以及基座74而构成。基台环71、连结部72以及基座74都由石英所形成。也就是说,整个保持部7由石英所形成。

[0076]

基台环71是圆环形状缺失一部分而成的圆弧形状的石英部件。该缺失部分是为了防止下述移载机构10的移载臂11与基台环71的干涉而设置的。基台环71是通过载置在凹部62的底面,而支撑在处理腔室6的壁面(参照图3)。在基台环71的上表面,沿着其圆环形状的圆周方向竖立设置有多个连结部72(在本实施方式中为4个)。连结部72也是石英部件,通过

熔接固接在基台环71。

[0077]

基座74由设置在基台环71的4个连结部72支撑。图5是基座74的俯视图。另外,图6是基座74的剖视图。基座74具备保持板75、导向环76以及多个基板支撑销77。保持板75是由石英所形成的大致圆形的平板状部件。保持板75的直径比半导体晶圆w的直径大。也就是说,保持板75具有比半导体晶圆w大的平面尺寸。

[0078]

在保持板75的上表面周缘部设置有导向环76。导向环76是具有比半导体晶圆w的直径大的内径的圆环形状的部件。例如,在半导体晶圆w的直径为φ300mm的情况下,导向环76的内径为φ320mm。导向环76的内周被设为从保持板75朝向上方变宽的倾斜面。导向环76与保持板75相同由石英所形成。导向环76可以熔接在保持板75的上表面,也可以通过另外加工所得的销等固定在保持板75。或者,也可以将保持板75与导向环76加工成一体部件。

[0079]

将保持板75的上表面中比导向环76更靠内侧的区域设为保持半导体晶圆w的平面状的保持面75a。在保持板75的保持面75a竖立设置有多个基板支撑销77。在本实施方式中,沿着与保持面75a的外周圆(导向环76的内周圆)为同心圆的圆周每隔30

°

竖立设置有共计12个基板支撑销77。配置有12个基板支撑销77的圆的直径(相对向的基板支撑销77之间的距离)小于半导体晶圆w的直径,如果半导体晶圆w的直径为φ300mm,那么该圆的直径为φ270mm~φ280mm(在本实施方式中为φ270mm)。各个基板支撑销77由石英所形成。多个基板支撑销77可以通过熔接设置在保持板75的上表面,也可以与保持板75加工成一体。

[0080]

返回到图4,竖立设置在基台环71的4个连结部72与基座74的保持板75的周缘部通过熔接而固接。也就是说,基座74与基台环71是通过连结部72而固定地连结。通过像这样将保持部7的基台环71支撑在处理腔室6的壁面,而将保持部7安装在处理腔室6。在保持部7被安装在处理腔室6的状态下,基座74的保持板75成为水平姿势(法线与铅直方向一致的姿势)。也就是说,保持板75的保持面75a成为水平面。

[0081]

搬入到处理腔室6的半导体晶圆w被以水平姿势载置并保持在安装于处理腔室6的保持部7的基座74上。此时,半导体晶圆w由竖立设置在保持板75上的12个基板支撑销77支撑而保持在基座74上。更严格地说,12个基板支撑销77的上端部与半导体晶圆w的下表面接触而支撑该半导体晶圆w。因为12个基板支撑销77的高度(基板支撑销77的上端到保持板75的保持面75a的距离)均等,所以能够通过12个基板支撑销77将半导体晶圆w支撑为水平姿势。

[0082]

另外,半导体晶圆w由多个基板支撑销77与保持板75的保持面75a隔开规定间隔地支撑。导向环76的厚度大于基板支撑销77的高度。因此,通过导向环76防止由多个基板支撑销77支撑的半导体晶圆w的水平方向的错位。

[0083]

此外,如图4以及图5所示,在基座74的保持板75上下贯通地形成有开口部78。开口部78是为了供下部辐射温度计20(参照图3)接收从半导体晶圆w的下表面放射的放射光(红外光)而设置。也就是说,下部辐射温度计20经由开口部78以及安装在腔室侧部61的贯通孔61b中的透明窗21接收从半导体晶圆w的下表面放射的光而测定该半导体晶圆w的温度。进而,在基座74的保持板75贯穿设置有供下述移载机构10的顶起销12为了交接半导体晶圆w而贯通的4个贯通孔79。

[0084]

图7是移载机构10的俯视图。另外,图8是移载机构10的侧视图。移载机构10具备2根移载臂11。移载臂11被设为沿着大致圆环状的凹部62的圆弧形状。在各个移载臂11竖立

设置有2根顶起销12。各移载臂11能够通过水平移动机构13进行旋动。水平移动机构13使一对移载臂11在相对于保持部7进行半导体晶圆w的移载的移载动作位置(图7的实线位置)与俯视下不与保持在保持部7上的半导体晶圆w重叠的退避位置(图7的双点划线位置)之间水平移动。移载动作位置位于基座74的下方,退避位置比基座74更靠外侧。作为水平移动机构13,可以是通过单独的马达分别使各移载臂11旋动的机构,也可以是使用连杆机构通过1个马达使一对移载臂11联动而旋动的机构。

[0085]

另外,一对移载臂11通过升降机构14与水平移动机构13一起升降移动。当升降机构14使一对移载臂11在移载动作位置上升时,共计4根顶起销12穿过贯穿设置在基座74的贯通孔79(参照图4、5),从而顶起销12的上端从基座74的上表面突出。另一方面,当升降机构14使一对移载臂11在移载动作位置下降而将顶起销12从贯通孔79拔出,从而水平移动机构13使一对移载臂11以打开的方式移动时,各移载臂11移动到退避位置。一对移载臂11的退避位置位于保持部7的基台环71的正上方。因为基台环71被载置在凹部62的底面,所以移载臂11的退避位置位于凹部62的内侧。此外,在移载机构10的设置有驱动部(水平移动机构13以及升降机构14)的部位附近也设置有省略图示的排气机构,而构成为将移载机构10的驱动部周边的环境气体向处理腔室6的外部排出。

[0086]

返回到图3,设置在处理腔室6的上方的闪光灯室5是在壳体51的内侧具备由多根(在本实施方式中为30根)氙气闪光灯fl所构成的光源、及以覆盖该光源的上方的方式设置的反射器52而构成。另外,在闪光灯室5的壳体51的底部安装有灯光放射窗53。构成闪光灯室5的底部的灯光放射窗53是由石英所形成的板状的石英窗。通过将闪光灯室5设置在处理腔室6的上方,灯光放射窗53与上侧腔室窗63相对向。闪光灯fl从处理腔室6的上方经由灯光放射窗53以及上侧腔室窗63而向热处理空间65照射闪光。

[0087]

多个闪光灯fl是分别具有长条圆筒形状的棒状灯,且以各自的长度方向沿着由保持部7保持的半导体晶圆w的主面(也就是沿着水平方向)相互平行的方式排列成平面状。因此,由闪光灯fl的排列所形成的平面也是水平面。

[0088]

氙气闪光灯fl具备:棒状的玻璃管(放电管),在其内部封入有氙气且在其两端部配设有与电容器连接的阳极及阴极;以及触发电极,附设在该玻璃管的外周面上。因为氙气是电绝缘体,所以即使在电容器中蓄积了电荷,通常状态下在玻璃管内也不会有电流流动。然而,在对触发电极施加高电压而破坏了绝缘的情况下,蓄积在电容器中的电流瞬间流入到玻璃管内,通过此时氙的原子或分子的激发而放出光。关于这种氙气闪光灯fl,因为预先蓄积在电容器中的静电能量被转换为0.1毫秒至100毫秒的极短光脉冲,所以与像卤素灯hl那样的连续点亮的光源相比,具有能够照射极强光的特征。也就是说,闪光灯fl是在未达1秒的极短时间内瞬间发光的脉冲发光灯。此外,闪光灯fl的发光时间可以通过对闪光灯fl进行电力供给的灯电源的线圈常数进行调整。

[0089]

另外,反射器52在多个闪光灯fl的上方以覆盖它们整体的方式设置。反射器52的基本功能是将从多个闪光灯fl射出的闪光向热处理空间65侧反射。反射器52由铝合金板所形成,其正面(面向闪光灯fl一侧的面)通过喷砂处理被实施了粗面化加工。

[0090]

设置在处理腔室6的下方的卤素灯室4在壳体41的内侧内置有多根(在本实施方式中为40根)卤素灯hl。多个卤素灯hl从处理腔室6的下方经由下侧腔室窗64向热处理空间65进行光照射。

[0091]

图9是表示多个卤素灯hl的配置的俯视图。在本实施方式中,上下2层各配设有20根卤素灯hl。各卤素灯hl是具有长条圆筒形状的棒状灯。上层、下层中,20根卤素灯hl都是以各自的长度方向沿着由保持部7保持的半导体晶圆w的主面(也就是沿着水平方向)相互平行的方式排列。因此,上层、下层中,由卤素灯hl的排列所形成的平面都是水平面。

[0092]

另外,如图9所示,上层、下层中都是,较之与由保持部7保持的半导体晶圆w的中央部对向的区域,与周缘部对向的区域的卤素灯hl的配设密度更高。也就是说,上下层中都是,较之灯排列的中央部,周缘部的卤素灯hl的配设间距更短。因此,能够对在通过来自卤素灯hl的光照射进行加热时容易发生温度降低的半导体晶圆w的周缘部进行更多光量的照射。

[0093]

另外,由上层的卤素灯hl所构成的灯组与由下层的卤素灯hl所构成的灯组被以呈格子状交叉的方式排列。也就是说,以上层的各卤素灯hl的长度方向与下层的各卤素灯hl的长度方向正交的方式配设有共计40根卤素灯hl。

[0094]

卤素灯hl是通过对配设在玻璃管内部的灯丝通电,使灯丝白炽化而发光的灯丝方式的光源。玻璃管的内部封入有在氮气或氩气等惰性气体中导入微量卤族元素(碘、溴等)而成的气体。通过导入卤族元素,能够抑制灯丝的折损并且将灯丝的温度设定为高温。因此,卤素灯hl具有与通常的白炽灯泡相比寿命较长且能够连续地照射强光的特性。也就是说,卤素灯hl是连续发光至少1秒以上的连续点亮灯。另外,卤素灯hl因为是棒状灯,所以寿命较长,通过沿水平方向配置卤素灯hl,向上方的半导体晶圆w的辐射效率变得优异。

[0095]

另外,在卤素灯室4的壳体41内,也在2层卤素灯hl的下侧设置有反射器43(图3)。反射器43将从多个卤素灯hl射出的光向热处理空间65侧反射。

[0096]

如图3所示,在处理腔室6中设置有上部辐射温度计25以及下部辐射温度计20这2个辐射温度计(在本实施方式中为高温计)。上部辐射温度计25设置在由基座74保持的半导体晶圆w的斜上方,并且下部辐射温度计20设置在由基座74保持的半导体晶圆w的斜下方。上部辐射温度计25的红外线传感器29的光轴与半导体晶圆w的主面所成的角度较小,例如为10

°

。同样地,下部辐射温度计20的红外线传感器24的光轴与半导体晶圆w的主面所成的角度例如也为10

°

。上部辐射温度计25接收从半导体晶圆w的上表面放射的红外光,并根据该红外光的强度测定该上表面的温度。上部辐射温度计25的红外线传感器29具备insb(锑化铟)光学元件,以便能够应对被照射闪光的瞬间半导体晶圆w的上表面的急剧的温度变化。另一方面,下部辐射温度计20接收从半导体晶圆w的下表面放射的红外光,并根据该红外光的强度测定该下表面的温度。

[0097]

除了所述构成以外,热处理部160为了防止在半导体晶圆w的热处理时卤素灯hl以及闪光灯fl所产生的热能引起卤素灯室4、闪光灯室5以及处理腔室6的温度过度上升,还具备各种冷却用构造。例如,在处理腔室6的壁体设置有水冷管(省略图示)。另外,将卤素灯室4以及闪光灯室5设为在内部形成气流而进行排热的空气冷却构造。另外,也向上侧腔室窗63与灯光放射窗53的间隙供给空气,而对闪光灯室5以及上侧腔室窗63进行冷却。

[0098]

图10是表示设置在对准部230的反射率测定部232以及控制部3的构成的图。反射率测定部232具备投光部300、受光部235以及半反射镜236。在对准部230的对准腔室231内设置有支撑半导体晶圆w并使其旋转的旋转支撑部237、以及旋转驱动该旋转支撑部237的旋转马达238。旋转马达238使支撑半导体晶圆w的旋转支撑部237旋转,由此调整该半导体

晶圆w的朝向。

[0099]

投光部300具备氙气光源、卤素光源或led(light emitting diode,发光二极管)光源等光源而射出反射率测定用光。受光部235具备将所接收到的光的强度转换为电信号的受光元件。从投光部300射出的光被半反射镜236反射而垂直地照射到由旋转支撑部237支撑的半导体晶圆w的上表面。从投光部300照射的光被半导体晶圆w的上表面反射。该反射光透过半反射镜236被受光部235接收。控制部3基于受光部235所接收到的反射光的强度算出半导体晶圆w的上表面的反射率。此外,投光部300优选具备所照射的波长区域不同的多个光源。如果投光部300具备波长区域不同的多个光源,那么能够遍及较大波长范围地测定半导体晶圆w的反射率。另外,投光部300也可以对半导体晶圆w的上表面的多处照射光。如果对半导体晶圆w的上表面的多处照射光,那么能够降低局部的图案相关性。

[0100]

控制部3对设置在热处理装置100的所述各种动作机构进行控制。控制部3的硬件构成与一般的计算机相同。也就是说,控制部3具有:作为进行各种运算处理的电路的cpu(central processing unit,中央处理器)、作为存储基本程序的读出专用存储器的rom(read only memory,只读存储器)、作为存储各种信息的自由读写存储器的ram(random access memory,随机访问存储器)、以及预先存储控制用软件或数据等的磁盘35。通过控制部3的cpu执行规定的处理程序,热处理装置100中的处理得以推进。反射率计算部31、特定部36、辐射率计算部32以及温度预测部39是通过控制部3的cpu执行规定的处理程序而实现的功能处理部。关于反射率计算部31、特定部36、辐射率计算部32以及温度预测部39的处理内容,将在下文进一步说明。另外,图1中,在移载传送部101内示出了控制部3,但不限于此,控制部3可以配置在热处理装置100内的任意位置。

[0101]

另外,控制部3连接有显示部34以及输入部33。控制部3在显示部34显示各种信息。热处理装置100的操作员能够一边确认显示在显示部34上的信息,一边从输入部33输入各种指令或参数。作为输入部33,例如可以使用键盘或鼠标。作为显示部34,例如可以使用液晶显示器。在本实施方式中,作为显示部34以及输入部33,采用的是设置在热处理装置100的外壁的液晶触控面板,使其兼具两者功能。

[0102]

接着,对本发明的热处理装置100的处理动作进行说明。此处,首先对针对成为制品的通常的半导体晶圆(成品晶圆)w进行的典型处理动作进行说明。成为处理对象的半导体晶圆w是通过离子注入法添加了杂质(离子)的半导体基板。该杂质的活化是通过利用热处理装置100进行的闪光照射加热处理(退火)来执行的。

[0103]

首先,将注入有杂质的未处理的半导体晶圆w以在载具c中收容有多片的状态载置在移载传送部101的装载口110。然后,交接机器人120从载具c逐片取出未处理的半导体晶圆w,并搬入到对准部230的对准腔室231。在对准腔室231中,使支撑在旋转支撑部237的半导体晶圆w以其中心部作为旋转中心在水平面内绕铅直方向轴旋转,并光学地检测凹口等,由此调整半导体晶圆w的朝向。

[0104]

接着,移载传送部101的交接机器人120从对准腔室231取出被调整了朝向的半导体晶圆w,并搬入到冷却部130的第1冷却腔室131或冷却部140的第2冷却腔室141。搬入到第1冷却腔室131或者第2冷却腔室141的未处理的半导体晶圆w被搬送机器人150搬出到搬送腔室170。在未处理的半导体晶圆w从移载传送部101经过第1冷却腔室131或者第2冷却腔室141被移送到搬送腔室170时,第1冷却腔室131以及第2冷却腔室141作为用于交接半导体晶

圆w的路径发挥功能。

[0105]

取出了半导体晶圆w的搬送机器人150以朝向热处理部160的方式回转。接着,闸阀185将处理腔室6与搬送腔室170之间开启,搬送机器人150将未处理的半导体晶圆w搬入到处理腔室6。此时,在先行完成加热处理的半导体晶圆w存在于处理腔室6的情况下,通过搬送手151a、151b其中一者取出加热处理后的半导体晶圆w后,将未处理的半导体晶圆w搬入到处理腔室6而进行晶圆更换。然后,闸阀185将处理腔室6与搬送腔室170之间关闭。

[0106]

在利用卤素灯hl对搬入到处理腔室6的半导体晶圆w进行预加热之后,通过来自闪光灯fl的闪光照射进行闪光加热处理。通过该闪光加热处理,对注入到半导体晶圆w中的杂质进行活化。

[0107]

在闪光加热处理结束后,闸阀185再次将处理腔室6与搬送腔室170之间开启,搬送机器人150将闪光加热处理后的半导体晶圆w从处理腔室6搬出到搬送腔室170。取出了半导体晶圆w的搬送机器人150以从朝向处理腔室6变成朝向第1冷却腔室131或第2冷却腔室141的方式回转。另外,闸阀185将处理腔室6与搬送腔室170之间关闭。

[0108]

然后,搬送机器人150将加热处理后的半导体晶圆w搬入到冷却部130的第1冷却腔室131或冷却部140的第2冷却腔室141。此时,该半导体晶圆w如果在加热处理前是经过第1冷却腔室131而来的,那么在加热处理后也搬入到第1冷却腔室131,如果在加热处理前是经过第2冷却腔室141而来的,那么在加热处理后也搬入到第2冷却腔室141。在第1冷却腔室131或第2冷却腔室141中,对闪光加热处理后的半导体晶圆w进行冷却处理。因为从热处理部160的处理腔室6搬出时半导体晶圆w整体的温度相对较高,所以要将其在第1冷却腔室131或者第2冷却腔室141内冷却到常温附近。

[0109]

在经过规定的冷却处理时间后,交接机器人120将冷却后的半导体晶圆w从第1冷却腔室131或者第2冷却腔室141搬出,并返还给载具c。当载具c中收容有规定片数的处理完毕的半导体晶圆w时,该载具c被从移载传送部101的装载口110搬出。

[0110]

继续对热处理部160中的加热处理进行说明。在将半导体晶圆w搬入到处理腔室6之前,开启用于供气的阀84,并且开启用于排气的阀89、192,开始对处理腔室6内供气及排气。当开启阀84时,从气体供给孔81对热处理空间65供给氮气。另外,当开启阀89时,从气体排出孔86排出处理腔室6内的气体。由此,从处理腔室6内的热处理空间65的上部供给的氮气向下方流动,从热处理空间65的下部排出。

[0111]

另外,通过开启阀192,也从搬送开口部66排出处理腔室6内的气体。进而,通过省略图示的排气机构,还排出移载机构10的驱动部周边的环境气体。此外,在热处理部160中对半导体晶圆w实施热处理时,对热处理空间65持续地供给氮气,其供给量根据处理步骤而适当变更。

[0112]

接着,闸阀185打开而开启搬送开口部66,通过搬送机器人150经由搬送开口部66将成为处理对象的半导体晶圆w搬入到处理腔室6内的热处理空间65。搬送机器人150使保持未处理的半导体晶圆w的搬送手151a(或者搬送手151b)进入到保持部7的正上方位置并停止。然后,移载机构10的一对移载臂11从退避位置水平移动到移载动作位置并上升,由此顶起销12穿过贯通孔79从基座74的保持板75的上表面突出而接收半导体晶圆w。此时,顶起销12上升到比基板支撑销77的上端更靠上方。

[0113]

在将未处理的半导体晶圆w载置在顶起销12上后,搬送机器人150使搬送手151a从

热处理空间65退出,通过闸阀185关闭搬送开口部66。然后,通过一对移载臂11下降,半导体晶圆w被从移载机构10交接到保持部7的基座74,并被以水平姿势从下方保持。半导体晶圆w由竖立设置在保持板75上的多个基板支撑销77支撑而保持在基座74上。另外,半导体晶圆w被以经过图案形成且注入有杂质的正面作为上表面而保持在保持部7上。在由多个基板支撑销77支撑的半导体晶圆w的背面(与正面为相反侧的主面)与保持板75的保持面75a之间形成规定间隔。下降到基座74的下方的一对移载臂11通过水平移动机构13退避到退避位置、也就是凹部62的内侧。

[0114]

在半导体晶圆w被保持部7的基座74从下方保持为水平姿势后,40根卤素灯hl一齐点亮而开始预加热(辅助加热)。从卤素灯hl射出的卤素光透过由石英所形成的下侧腔室窗64以及基座74从半导体晶圆w的下表面照射。通过接受来自卤素灯hl的光照射,半导体晶圆w被预加热而温度上升。此外,因为移载机构10的移载臂11已退避到凹部62的内侧,所以不会妨碍卤素灯hl的加热。

[0115]

在利用卤素灯hl进行预加热时,半导体晶圆w的温度由下部辐射温度计20测定。也就是说,下部辐射温度计20经由透明窗21接收从保持在基座74上的半导体晶圆w的下表面经由开口部78放射的红外光而测定升温中的晶圆温度。所测得的半导体晶圆w的温度被传递到控制部3。控制部3一边监视通过来自卤素灯hl的光照射而升温的半导体晶圆w的温度是否已达到规定的预加热温度t1,一边控制卤素灯hl的输出。也就是说,控制部3根据通过下部辐射温度计20所测得的测定值,以半导体晶圆w的温度成为预加热温度t1的方式对卤素灯hl的输出进行反馈控制。这样,下部辐射温度计20也是用于在预加热阶段控制卤素灯hl的输出的温度传感器。将预加热温度t1设为不存在添加到半导体晶圆w中的杂质会因热而扩散的顾虑的600℃至800℃左右(在本实施方式中为700℃)。

[0116]

在半导体晶圆w的温度达到预加热温度t1之后,控制部3将半导体晶圆w暂时维持在该预加热温度t1。具体来说,在由下部辐射温度计20所测得的半导体晶圆w的温度达到预加热温度t1的时间点,控制部3调整卤素灯hl的输出,将半导体晶圆w的温度大致维持在预加热温度t1。

[0117]

通过像这样利用卤素灯hl进行预加热,而使半导体晶圆w整体均匀地升温到预加热温度t1。在利用卤素灯hl进行预加热的阶段,有更容易发生散热的半导体晶圆w的周缘部的温度比中央部低的倾向,但关于卤素灯室4中的卤素灯hl的配设密度,较之与半导体晶圆w的中央部对应的区域,与周缘部对应的区域更高。因此,照射到容易发生散热的半导体晶圆w的周缘部的光量变多,能够使预加热阶段的半导体晶圆w的面内温度分布变得均匀。

[0118]

在半导体晶圆w的温度达到预加热温度t1并经过了规定时间的时间点,闪光灯fl对半导体晶圆w的正面进行闪光照射。此时,从闪光灯fl放射的闪光的一部分直接朝向处理腔室6内,其他部分暂时被反射器52反射后朝向处理腔室6内,通过这些闪光的照射进行半导体晶圆w的闪光加热。

[0119]

闪光加热是通过来自闪光灯fl的闪光(flash light)照射来进行的,所以能够在短时间内使半导体晶圆w的正面温度上升。也就是说,从闪光灯fl照射的闪光是预先蓄积在电容器中的静电能量被转换为极短光脉冲且照射时间极短到0.1毫秒以上100毫秒以下程度的强闪光。并且,通过来自闪光灯fl的闪光照射被闪光加热的半导体晶圆w的正面温度瞬间上升到1000℃以上的处理温度t2,在注入到半导体晶圆w中的杂质被活化后,正面温度急

速下降。闪光照射时半导体晶圆w的正面温度由上部辐射温度计25测定。在闪光加热中,能够在极短时间内升降半导体晶圆w的正面温度,所以能够一边抑制注入到半导体晶圆w中的杂质因热而扩散一边进行杂质的活化。此外,杂质的活化所需的时间与其热扩散所需的时间相比极短,所以活化在0.1毫秒至100毫秒左右的尚未发生扩散的短时间内即可完成。

[0120]

在闪光加热处理结束且经过规定时间后,卤素灯hl熄灭。由此,半导体晶圆w从预加热温度t1急速地降温。降温中的半导体晶圆w的温度由下部辐射温度计20测定,其测定结果被传递到控制部3。控制部3根据下部辐射温度计20的测定结果监视半导体晶圆w的温度是否已降温到规定温度。然后,在半导体晶圆w的温度已降温到规定温度以下后,移载机构10的一对移载臂11再次从退避位置水平移动到移载动作位置并上升,由此顶起销12从基座74的上表面突出而从基座74接收热处理后的半导体晶圆w。接着,开启由闸阀185关闭的搬送开口部66,通过搬送机器人150的搬送手151b(或搬送手151a)将载置在顶起销12上的处理后的半导体晶圆w搬出。搬送机器人150使搬送手151b进入到由顶起销12顶起的半导体晶圆w的正下方位置并停止。然后,通过一对移载臂11下降,将闪光加热后的半导体晶圆w递交并载置在搬送手151b上。然后,搬送机器人150使搬送手151b从处理腔室6退出而将处理后的半导体晶圆w搬出。

[0121]

接着,进一步详细地说明半导体晶圆w的正面温度的测定。半导体晶圆w的正面的温度由上部辐射温度计25测定。为了通过上部辐射温度计25测定半导体晶圆w的正面的温度,需要将半导体晶圆w的正面的辐射率(从上部辐射温度计25所观察到的表观辐射率)设定在上部辐射温度计25中。典型来说,在成为制品的半导体晶圆w的正面形成有多层薄膜的情况较多。虽然上部辐射温度计25的测定角度较浅,但是当半导体晶圆w的正面积层有多层薄膜时,辐射率也根据多层膜的状态而变动。因此,在第1实施方式中,通过如下方式测定半导体晶圆w的正面温度。

[0122]

图11是表示第1实施方式的温度测定顺序的流程图。第1实施方式中,在热处理装置100中对成为处理对象的半导体晶圆w开始处理之前,装置的操作员从输入部33设定并输入各种信息(步骤s11)。操作员输入各种信息的时机只要是在热处理装置100中开始处理半导体晶圆w之前的任意时间点即可,例如可以是收容有半导体晶圆w的载具c被载置在装载口110时。

[0123]

图12是表示信息输入画面的一例的图。在本实施方式中,作为输入部33以及显示部34,采用的是兼具两者功能的触控面板。图12所示的是在该触控面板上显示的输入画面的一例。操作员从图12所示的输入画面输入在半导体晶圆w的正面所形成的薄膜的膜信息、半导体晶圆w本身的基板信息、以及与上部辐射温度计25相关的装置信息。

[0124]

膜信息中包含在半导体晶圆w的正面所形成的薄膜的膜种类、膜厚以及层构成。具体来说,操作员从图12的“层1”~“层4”各项输入在半导体晶圆w的正面形成有多层的各薄膜的膜种类(类型)以及膜厚(厚度)。另外,操作员从“重复次数”一项输入多层膜中的“层1”~“层4”的重复次数作为层构成。在图12的例中,膜厚15nm的氮化硅(sin)薄膜与膜厚15nm的二氧化硅(sio2)薄膜交替地形成有4

×

25=100层。

[0125]

另外,基板信息中包含形成有多层膜的半导体晶圆w的基材的种类。具体来说,操作员从图12的“基板”一项输入半导体晶圆w的基材的种类。在图12的例子中,输入硅(si)作为半导体晶圆w的基材的种类。

[0126]

进而,装置信息中包含上部辐射温度计25的设置角度。上部辐射温度计25的设置角度是上部辐射温度计25的红外线传感器29的光轴相对于半导体晶圆w的主面的法线所成的角度。具体来说,从图12的“角度”一项输入上部辐射温度计25的设置角度。此外,因为上部辐射温度计25的设置角度是装置的固定参数,所以也可以设定为固定值而无需逐一输入。

[0127]

接着,控制部3的辐射率计算部32基于所设定并输入的各种信息计算半导体晶圆w的正面的辐射率(步骤s12)。具体来说,操作员选择图12的“计算”,由此辐射率计算部32基于所设定并输入的各种信息进行运算处理而计算半导体晶圆w的正面的辐射率。形成有薄膜的半导体晶圆w的反射率是基于所述各种信息使用菲涅耳公式等公知的理论公式算出的。辐射率计算部32通过1减去所算出的反射率来计算半导体晶圆w的辐射率(将半导体晶圆w的透射率假定为0)。此外,在步骤s12中基于各种信息所计算出的半导体晶圆w的正面的辐射率是从上部辐射温度计25的设置角度所观察到的表观辐射率。另外,在步骤s12中,计算至少包含上部辐射温度计25的测定波长区域5μm~6μm在内的波长区域的半导体晶圆w的正面的光谱辐射率。

[0128]

接着,辐射率计算部32计算步骤s12中所求出的半导体晶圆w的正面的辐射率的加权平均值(步骤s13)。图13是表示步骤s12中所求出的半导体晶圆w的正面的光谱辐射率的一例的图。图14是表示上部辐射温度计25的感度分布的图。如图14所示,上部辐射温度计25的测定波长区域5μm~6.5μm中,波长6μm~6.5μm的感度比波长5μm~6μm的感度低。也就是说,在利用上部辐射温度计25进行温度测定时,5μm~6μm的波长区域更重要。因此,辐射率计算部32基于像图14所示那样的上部辐射温度计25的感度分布来修正图13所示的光谱辐射率。结果,求出像图15所示那样的修正后的半导体晶圆w的正面的光谱辐射率。辐射率计算部32根据图15所示的修正后的光谱辐射率计算上部辐射温度计25的测定波长区域5μm~6.5μm的平均值。也就是说,辐射率计算部32基于上部辐射温度计25的感度分布计算半导体晶圆w的正面的辐射率的加权平均值。

[0129]

然后,利用上部辐射温度计25执行半导体晶圆w的正面的温度测定(步骤s14)。此时,将步骤s13中所计算出的半导体晶圆w的正面的辐射率的加权平均值设定在上部辐射温度计25中。上部辐射温度计25使用该辐射率的加权平均值测定通过闪光照射进行加热的半导体晶圆w的正面温度。

[0130]

在第1实施方式中,设定并输入在半导体晶圆w的正面所形成的薄膜的膜信息、半导体晶圆w的基板信息、以及上部辐射温度计25的设置角度,基于所述各种信息求出形成有多层膜的半导体晶圆w的正面的正确的辐射率。该辐射率是从上部辐射温度计25所观察到的表观辐射率。然后,上部辐射温度计25使用所求出的辐射率来测定通过闪光照射进行加热的半导体晶圆w的正面的温度。因为上部辐射温度计25是使用基于膜信息等而正确地计算出的辐射率来进行温度测定,所以即使形成有多层薄膜,也能够正确地测定半导体晶圆w的温度。结果,能够正确地测定闪光照射时半导体晶圆w的正面的最高达到温度(处理温度t2)。

[0131]

另外,是基于上部辐射温度计25的感度分布求出半导体晶圆w的正面的辐射率的加权平均值,且上部辐射温度计25使用该加权平均值进行温度测定。因此,上部辐射温度计25能够更正确地测定半导体晶圆w的正面温度。

[0132]

<第2实施方式>

[0133]

接着,对本发明的第2实施方式进行说明。第2实施方式的热处理装置的构成与第1实施方式相同。另外,第2实施方式中的半导体晶圆w的处理顺序也与第1实施方式相同。第2实施方式与第1实施方式的不同之处在于半导体晶圆w的辐射率的计算方法。

[0134]

图16是表示第2实施方式的温度测定顺序的流程图。第2实施方式中,在半导体晶圆w的温度测定之前,创建表示半导体晶圆w的反射率与膜信息的相关关系的数据库db(图10)。具体来说,通过模拟分别求出在硅半导体基板上形成有各种膜种类以及膜厚的薄膜时的反射率。然后,将所求出的反射率与作为模拟条件而设定的薄膜的膜种类以及膜厚彼此建立关联地登记在数据库db中。所创建的数据库db被储存在作为控制部3的存储部的磁盘35中。将多个薄膜的膜种类以及膜厚与反射率彼此建立关联地登记在数据库db中。

[0135]

在第2实施方式中,测定成为处理对象的半导体晶圆w的反射率(步骤s21)。如上所述,为了调整朝向,而将成为处理对象的半导体晶圆w搬入到对准部230的对准腔室231中。在对准腔室231中,半导体晶圆w由旋转支撑部237支撑。从反射率测定部232的投光部300射出的光被半反射镜236反射而以0

°

入射角照射到半导体晶圆w的正面。从投光部300照射的光在半导体晶圆w的正面反射,该反射光透过半反射镜236被受光部235接收。控制部3的反射率计算部31通过受光部235所接收的来自半导体晶圆w的反射光的强度除以投光部300所照射的光的强度来算出半导体晶圆w的正面的反射率。此外,也可以一边通过旋转马达238使由旋转支撑部237支撑的半导体晶圆w旋转一边测定该半导体晶圆w的反射率。

[0136]

接着,控制部3的特定部36基于步骤s21中所测得的半导体晶圆w的反射率来特定出膜信息(步骤s22)。具体来说,特定部36从数据库db中提取与步骤s21中所测得的反射率建立有对应关系的膜种类以及膜厚。这样特定出的膜种类以及膜厚是形成在半导体晶圆w上的薄膜的膜种类以及膜厚。

[0137]

与第1实施方式同样地设定并输入薄膜的膜种类以及膜厚以外的各种信息。也就是说,由操作员从输入部33设定并输入半导体晶圆w的基板信息、上部辐射温度计25的设置角度、以及薄膜的层构成。

[0138]

以下的步骤s23~步骤s25的顺序与第1实施方式中的步骤s12~步骤s14的顺序相同。首先,控制器3的辐射率计算部32基于包含步骤s22中所特定出的膜信息的各种信息计算半导体晶圆w的正面的辐射率(步骤s23)。此外,虽然步骤s21中测定出了半导体晶圆w的正面的反射率,但因为该反射率是可见光区域的反射率,所以与上部辐射温度计25的测定波长区域(5μm~6.5μm)的反射率不同。因此,仅仅通过1减去步骤s21中所测得的反射率并无法求出上部辐射温度计25的测定波长区域的辐射率。所以,与第1实施方式同样地,基于包含薄膜的膜信息的各种信息来计算半导体晶圆w的正面的辐射率。

[0139]

接着,辐射率计算部32计算半导体晶圆w的正面的辐射率的加权平均值(步骤s24)。此处,与第1实施方式同样地,辐射率计算部32基于上部辐射温度计25的感度分布来计算半导体晶圆w的正面的辐射率的加权平均值。然后,利用上部辐射温度计25执行半导体晶圆w的正面的温度测定(步骤s25)。

[0140]

在第2实施方式中,并不输入在半导体晶圆w的正面所形成的薄膜的膜种类以及膜厚,而是根据半导体晶圆w的反射率来进行特定。然后,基于包含所特定出的膜种类以及膜厚的各种信息求出形成有多层膜的半导体晶圆w的正面的正确的辐射率。上部辐射温度计

25使用所求出的辐射率来测定通过闪光照射进行加热的半导体晶圆w的正面的温度。与第1实施方式同样地,上部辐射温度计25是使用基于膜信息等而正确地计算出的辐射率来进行温度测定,所以即使形成有多层薄膜,也能够正确地测定半导体晶圆w的温度。结果,能够正确地测定闪光照射时半导体晶圆w的正面的最高达到温度(处理温度t2)。

[0141]

<第3实施方式>

[0142]

接着,对本发明的第3实施方式进行说明。第3实施方式的热处理装置的构成与第1实施方式相同。另外,第3实施方式中的半导体晶圆w的处理顺序也与第1实施方式相同。在第3实施方式中,使用第1实施方式或者第2实施方式中所求出的辐射率在闪光照射前预测半导体晶圆w的正面的最高达到温度。

[0143]

闪光照射时半导体晶圆w的正面的最高达到温度与对闪光灯fl施加的电压相关。将第1实施方式或者第2实施方式中所求出的正确的辐射率设定在上部辐射温度计25中,通过上部辐射温度计25来测定对闪光灯fl施加某种模式的电压而照射闪光时半导体晶圆w的正面的最高达到温度。由此,预先求出对闪光灯fl施加的电压与闪光照射时半导体晶圆w的正面的最高达到温度的相关关系。

[0144]

在半导体晶圆w的处理时,针对每个晶圆规定了对闪光灯fl施加的电压。控制部3的温度预测部39基于该施加电压与所述相关关系来预测闪光照射时半导体晶圆w的正面的最高达到温度。通过已被设定第1实施方式或第2实施方式中所求出的正确的辐射率的上部辐射温度计25所获得的半导体晶圆w的实测温度与预测温度表现出良好的匹配性。

[0145]

<变化例>

[0146]

以上,对本发明的实施方式进行了说明,但本发明能够在不脱离其主旨的范围内进行所述以外的各种变更。例如,在所述实施方式中,是计算从上部辐射温度计25所观察到的半导体晶圆w的正面的辐射率,但也可以计算从下部辐射温度计20所观察到的半导体晶圆w的背面的辐射率。在该情况下,基于在半导体晶圆w的背面所形成的薄膜的膜信息、半导体晶圆w的基板信息、以及与下部辐射温度计20的设置角度相关的各种信息求出半导体晶圆w的背面的辐射率。虽然与半导体晶圆w的正面相比,背面形成有多层薄膜的情况较少,但通过与所述实施方式同样地求出半导体晶圆w的背面的辐射率,并将该辐射率设定在下部辐射温度计20中,能够通过下部辐射温度计20正确地测定半导体晶圆w的背面的温度。

[0147]

另外,在所述实施方式中,是基于上部辐射温度计25的感度分布求出半导体晶圆w的正面的辐射率的加权平均值,但加权平均不是必需的,也可以直接使用基于各种信息所计算出的半导体晶圆w的辐射率来进行温度测定。即使在不使用加权平均值的情况下,也会根据所求出的半导体晶圆w的辐射率计算出上部辐射温度计25的测定波长区域5μm~6.5μm的平均值并将其设定在上部辐射温度计25中。这样也能够使用基于包含膜信息等的各种信息所计算出的辐射率来正确地测定半导体晶圆w的正面温度。但是,像所述实施方式那样,基于上部辐射温度计25的感度分布求出半导体晶圆w的正面的辐射率的加权平均值并将该加权平均值设定在上部辐射温度计25中的话,能够更正确地测定半导体晶圆w的正面温度。

[0148]

另外,在所述实施方式中,闪光灯室5中具备30根闪光灯fl,但并不限定于此,闪光灯fl的根数可以设为任意数量。另外,闪光灯fl并不限定于氙气闪光灯,也可以是氪气闪光灯。另外,卤素灯室4所具备的卤素灯hl的根数也不限定于40根,可以设为任意数量。

[0149]

另外,在所述实施方式中,使用灯丝方式的卤素灯hl作为连续发光1秒以上的连续

点亮灯进行半导体晶圆w的预加热,但并不限定于此,也可以使用放电型的电弧灯(例如氙弧灯)代替卤素灯hl作为连续点亮灯进行预加热。

[0150]

另外,被热处理装置100作为处理对象的基板并不限定于半导体晶圆,也可以是用于液晶显示装置等平板显示器的玻璃基板或太阳能电池用基板。

[0151]

[符号的说明]

[0152]3ꢀꢀꢀ

控制部

[0153]4ꢀꢀꢀ

卤素灯室

[0154]5ꢀꢀꢀ

闪光灯室

[0155]6ꢀꢀꢀ

处理腔室

[0156]7ꢀꢀꢀ

保持部

[0157]

10

ꢀꢀ

移载机构

[0158]

31 反射率计算部

[0159]

32

ꢀꢀꢀꢀꢀꢀꢀꢀ

辐射率计算部

[0160]

33

ꢀꢀꢀꢀꢀꢀꢀꢀ

输入部

[0161]

34

ꢀꢀꢀꢀꢀꢀꢀꢀ

显示部

[0162]

35

ꢀꢀꢀꢀꢀꢀꢀꢀ

磁盘

[0163]

36

ꢀꢀꢀꢀꢀꢀꢀꢀ

特定部

[0164]

39

ꢀꢀꢀꢀꢀꢀꢀꢀ

温度预测部

[0165]

65

ꢀꢀꢀꢀꢀꢀꢀꢀ

热处理空间

[0166]

74

ꢀꢀꢀꢀꢀꢀꢀꢀ

基座

[0167]

100

ꢀꢀꢀꢀꢀꢀꢀ

热处理装置

[0168]

101

ꢀꢀꢀꢀꢀꢀꢀ

移载传送部

[0169]

120

ꢀꢀꢀꢀꢀꢀꢀ

交接机器人

[0170]

130,140

ꢀꢀꢀ

冷却部

[0171]

150

ꢀꢀꢀꢀꢀꢀꢀ

搬送机器人

[0172]

151a,151b 搬送手

[0173]

160

ꢀꢀꢀꢀꢀꢀꢀ

热处理部

[0174]

231

ꢀꢀꢀꢀꢀꢀꢀ

对准腔室

[0175]

232

ꢀꢀꢀꢀꢀꢀꢀ

反射率测定部

[0176]

db

ꢀꢀꢀꢀꢀꢀꢀꢀ

数据库

[0177]

fl

ꢀꢀꢀꢀꢀꢀꢀꢀ

闪光灯

[0178]

hl

ꢀꢀꢀꢀꢀꢀꢀꢀ

卤素灯

[0179]

w

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

半导体晶圆

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1