半导体结构的制备方法与流程

1.本发明涉及半导体领域,特别是涉及一种半导体结构的制备方法。

背景技术:

2.随着半导体器件性能的改进,在半导体器件的制程中需要刻蚀形成不同的形貌,例如对于一种缓坡微结构的形成,现有技术是通过在刻蚀的过程中增加聚合物的含量,从而通过大量的聚合物气体来保护侧壁,使得侧壁在刻蚀中逐渐倾斜,最终形成缓坡的微结构。

3.然而这种方法所形成的介质层倾斜的角度有限,且聚合物过多在刻蚀的过程中会出现刻蚀停止的问题,同样,过多的聚合物气体会影响刻蚀腔室内的氛围,增加机台pm的周期,从而很大程度上增大工业成本的投入。

技术实现要素:

4.基于此,有必要针对上述技术问题,提供一种半导体结构的制备方法,其具有在低成本的前提下,可量产的在目标材料层上刻蚀形成缓坡结构的优点。

5.一种半导体结构的制备方法,包括:

6.提供目标材料层;

7.于所述目标材料层上表面形成第一掩膜层及第二掩膜层,所述第二掩膜层位于所述目标材料层的上表面,所述第一掩膜层位于所述第二掩膜层的上表面,且所述第一掩膜层内形成有第一开口图形;

8.基于所述第一掩膜层图形化所述第二掩膜层,以于所述第二掩膜层内形成第二开口图形,所述第二开口图形的侧壁为倾斜侧壁,且所述第二开口图形的底部宽度小于所述第二开口图形的顶部宽度;

9.基于图形化后的所述第二掩膜层刻蚀所述目标材料层,以于所述目标材料层内形成沟槽。

10.通过上述方法步骤,在生产过程中,通过第一掩膜层对第二掩膜层进行刻蚀,在第二掩膜层上形成第二开口图形,由于第二开口图形的侧壁为倾斜侧壁,因此,在基于第二掩膜层对目标材料层进行刻蚀的过程中,第二开口图形的倾斜侧壁会逐步回退,从而使得第二掩膜层下的目标材料层逐步裸露而被刻蚀,从而使得目标材料层各部分被刻蚀的程度不一致,在这种不一致下刻蚀所形成的目标材料层形貌呈一定的倾斜角度。通过对第二掩膜层的倾斜侧壁倾斜角的控制,实现角度可控的目标材料层形貌,工艺步骤简单,无需特殊的机台支持即可完成,成本较低,有利于工业化大量生产的需求;同时这种半导体结构的制备方法,可以满足多种目标材料层缓坡结构形貌的需求,通过改变第二开口图形的侧壁倾斜情况及第二开口图形的宽度大小既能够满足多种半导体制程的需求,具有更加广泛的应用前景。

11.在其中一个实施例中,基于所述第二掩膜层及所述第二开口图形刻蚀所述目标材

料层以形成沟槽,于前一步骤中形成的所述第二开口图形的底部宽度大小小于所述沟槽的顶部宽度大小。

12.在其中一个实施例中,所述第二掩膜层包括多晶硅层。

13.在其中一个实施例中,所述目标材料层包括介质层;所述目标材料层形成于基底的上表面。

14.在其中一个实施例中,所述介质层包括至少一种形式生长的二氧化硅层或至少一种形式生长的氮化硅层。

15.在其中一个实施例中,所述沟槽沿厚度方向至少贯穿所述目标材料层。

16.在其中一个实施例中,采用干法刻蚀工艺刻蚀所述目标材料层。

17.在其中一个实施例中,所述目标材料层的厚度大于所述第二掩膜层的厚度。

18.在其中一个实施例中,于所述基于所述第一掩膜层刻蚀所述第二掩膜层以形成第二开口图形之后,且于所述基于图形化后的所述第二掩膜层刻蚀所述目标材料层之前,还包括去除所述第一掩膜层的步骤;

19.于所述基于图形化后的所述第二掩膜层刻蚀所述目标材料层之后,还包括去除所述第二掩膜层的步骤。

20.在其中一个实施例中,所述第二开口图形的侧壁的倾斜角为40

°

~90

°

;

21.所述第二掩膜层的刻蚀气体包括氧气与氯气,所述氧气的流量调整范围为5~10sccm,所述氯气的流量调整范围90~140sccm。

附图说明

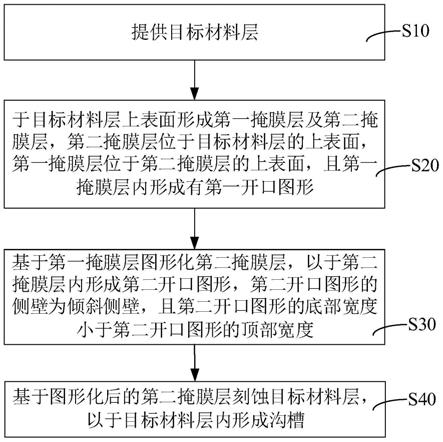

22.图1为本发明一个实施例展示半导体结构的制备方法的流程图;

23.图2为本发明另一个实施例展示半导体结构的制备方法的流程图;

24.图3为本发明又一个实施例展示半导体结构的制备方法的流程图;

25.图4为本发明一个实施例中形成第一掩膜层后半导体结构的截面结构示意图;

26.图5为本发明一个实施例中形成第二开口图形后半导体结构的截面结构示意图;

27.图6为本发明一个实施例中去除第一掩膜层后半导体结构的截面结构示意图;

28.图7为本发明一个实施例中形成沟槽后半导体结构的截面结构示意图;

29.图8为本发明一个实施例中去除第二掩膜层后半导体结构的截面结构示意图。

30.附图标记:10、目标材料层;101、介质层;11、第一掩膜层;12、第二掩膜层;13、第二开口图形;14、沟槽;15、基底。

具体实施方式

31.为了便于理解本发明,下面将参照相关附图对本发明进行更全面的描述。附图中给出了本发明的首选实施例。但是,本发明可以以许多不同的形式来实现,并不限于本文所描述的实施例。相反地,提供这些实施例的目的是使对本发明的公开内容更加透彻全面。

32.除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本发明。本文所使用的术语“及/或”包括一个或多个相关的所列项目的任意的和所有的组合。

33.在本发明的描述中,需要理解的是,术语“上”、“下”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方法或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

34.随着半导体器件性能的改进,在半导体器件的制程中需要刻蚀形成不同的形貌,例如对于一种缓坡微结构的形成,现有技术是通过在刻蚀的过程中增加聚合物的含量,从而通过大量的聚合物气体来保护侧壁,使得侧壁在刻蚀中逐渐倾斜,最终形成缓坡的微结构。

35.然而这种方法所形成的介质层倾斜的角度有限,且聚合物过多在刻蚀的过程中会出现刻蚀停止的问题,同样,过多的聚合物气体会影响刻蚀腔室内的氛围,增加机台pm的周期,从而很大程度上增大工业成本的投入。

36.为了能够在低成本的前提下,可量产的在目标材料层10上刻蚀形成缓坡结构,如图1所示,本发明提供了一种半导体结构的制备方法,包括以下步骤:

37.步骤s10:提供目标材料层10;

38.步骤s20:于目标材料层10上表面形成第一掩膜层11及第二掩膜层12,第二掩膜层12位于目标材料层10的上表面,第一掩膜层11位于第二掩膜层12的上表面,且第一掩膜层11内形成有第一开口图形,如图4所示;

39.步骤s30:基于第一掩膜层11图形化第二掩膜层12,以于第二掩膜层12内形成第二开口图形13,第二开口图形13的侧壁为倾斜侧壁,且第二开口图形13的底部宽度小于第二开口图形13的顶部宽度,如图5所示;

40.步骤s40:基于图形化后的第二掩膜层12刻蚀目标材料层10,以于目标材料层10内形成沟槽14,如图7所示。

41.通过上述方法步骤,在生产过程中,通过第一掩膜层11对第二掩膜层12进行刻蚀,在第二掩膜层12上形成第二开口图形13,由于第二开口图形13的侧壁为倾斜侧壁,因此,在基于第二掩膜层12对目标材料层10进行刻蚀的过程中,第二开口图形13的倾斜侧壁会逐步回退,从而使得第二掩膜层12下的目标材料层10逐步裸露而被刻蚀,从而使得目标材料层10各部分被刻蚀的程度不一致,在这种不一致下刻蚀所形成的目标材料层10形貌呈一定的倾斜角度。通过对第二掩膜层12的倾斜侧壁倾斜角的控制,实现角度可控的目标材料层10形貌,工艺步骤简单,无需特殊的机台支持即可完成,成本较低,有利于工业化大量生产的需求;同时这种半导体结构的制备方法,可以满足多种目标材料层10的缓坡结构形貌的需求,通过改变第二开口图形13的侧壁倾斜情况及第二开口图形13的孔径大小即能够满足多种半导体制程的需求,具有更加广泛的应用前景。

42.在一个可选的实施例中,如图6和图7所示,基于第二掩膜层12及第二开口图形13刻蚀目标材料层10以形成沟槽14,于前一步骤中形成的第二开口图形13的底部宽度大小小于沟槽14的顶部宽度大小。在基于第二掩膜层12及第二开口图形13对目标材料层10进行刻蚀的过程中,第二开口图形13的倾斜侧壁会逐渐回退,逐渐暴露出第二掩膜层12下的目标材料层10。因此在完成沟槽14的刻蚀后,沟槽14顶部的孔径大小是大于前一步骤中第二开口图形13底部宽度的大小的;即,在基于第二开口图形13刻蚀目标材料层10的过程中,第二开口图形13的孔径大小是逐渐变大的。在一个可选的实施例中,第二开口图形13的侧壁的

倾斜角为40

°

~90

°

,第二开口图形13的侧壁角度可以在40

°

~90

°

精确控制,从而实现角度可控的目标材料层10形貌。进一步的,第二开口图形13的侧壁的倾斜角度可以为40

°

~50

°

,例如40

°

、45

°

或50

°

,但上述数值仅为示例,实际生产过程中第二开口图形13侧壁的倾斜角度并不以上述数据为限制。

43.在一个可选的实施例中,第一掩膜层11可以为光刻胶层,也可以为由光刻胶层、抗反射层和硬掩膜层构成的复合结构。当第一掩膜层11为光刻胶层时,通过旋涂工艺令第一掩膜材料层均布于第二掩膜层12的上表面,对第一掩膜材料层进行曝光显影后实现对第一掩膜材料层的图形化,从而形成第一掩膜层11。

44.在一个可选的实施例中,第二掩膜层12包括多晶硅层。具体的,可以通过沉积工艺在目标材料层10的上表面形成多晶硅层,可以为掺杂多晶硅层或聚-多晶硅层。对于第二掩膜层12的刻蚀,可以利用电感耦合等离子体反应器,采用的是氯气(cl2)和氧气(o2)的气体组合。在刻蚀的过程中,氯气的气体流量调整范围为90~140sccm,可以为90sccm、120sccm或140sccm;氧气的气体流量调整范围是5~10sccm,可以为5sccm、7sccm或10sccm;刻蚀过程中,刻蚀腔室内工艺压力调整范围是10~20mt,可以为10mt、15mt或20mt;上射频源功率调整范围是300~600w,可以为300w、450w或600w;下射频源功率调整范围是140~200w,可以为140w、170w或200w。上述数据仅作为参考,实际实施过程中的数据并不为上述举例所限制。

45.在一个可选的实施例中,目标材料层10包括介质层101;目标材料层10形成于基底15的上表面,第二掩膜层12形成于介质层101的上表面。基底15的材料可以包括半导体元素,例如单晶、多晶或是非晶体结构的硅或是硅锗,也可以包括混合的半导体结构,例如碳化硅、锑化铟、砷化铟、磷化铟、砷化镓或锑化镓、合金半导体或其他组合,也可以是绝缘体上硅,此外基底15结构可以是外延层或是掩膜层的多层结构。

46.在一个可选的实施例中,介质层101形成于基底15的上表面,介质层101包括至少一种形式生长的绝缘的二氧化硅物质或至少一种形式生长的氮化硅层。可以包括多种形式生长的绝缘的二氧化硅物质,例如bpsg、psg、fsg、usg、teos、热氧化二氧化硅、湿氧化二氧化硅,或其多层膜层的组合;也可以包括多种形式生长的氮化硅层。

47.在一个可选的实施例中,基于第二掩膜层12及第二开口图形13刻蚀目标材料层10具体包括:基于第二掩膜层12及第二开口图形13刻蚀介质层101直至暴露基底15。可以采用干法刻蚀工艺刻蚀介质层101,对于介质层101的刻蚀具体可以采用cf4/chf3/ar、cf4/chf3/ar/o2、c4f8/o2/ar、c4f8/o2/co/ar、c4f6/o2/ar、c4f6/o2/co/ar、c5f8/o2/ar、c5f8/o2/co/ar等的气体组合的其中之一。刻蚀所形成的沟槽14完全贯穿介质层101,且沟槽14的底部暴露出基底15。在其中一个可选的实施例中,介质层101的厚度大于第二掩膜层12的厚度。

48.在一个可选的实施例中,于基于第一掩膜层11刻蚀第二掩膜层12以形成第二开口图形13之后,且于基于第二掩膜层12及第二开口图形13刻蚀目标材料层10之前,还包括步骤s31,如下所示:

49.步骤s10:提供目标材料层10;

50.步骤s20:于目标材料层10上表面形成第一掩膜层11及第二掩膜层12,第二掩膜层12位于目标材料层10的上表面,第一掩膜层11位于第二掩膜层12的上表面,且第一掩膜层

11内形成有第一开口图形,如图4所示;

51.步骤s30:基于第一掩膜层11图形化第二掩膜层12,以于第二掩膜层12内形成第二开口图形13,第二开口图形13的侧壁为倾斜侧壁,且第二开口图形13的底部宽度小于第二开口图形13的顶部宽度,如图5所示;

52.步骤s31:去除第一掩膜层11,如图6所示;

53.步骤s40:基于图形化后的第二掩膜层12刻蚀目标材料层10,以于目标材料层10内形成沟槽14,如图7所示。

54.具体的,通过湿法清洗工艺去除掉第一掩膜层11,有助于后续刻蚀工艺过程中的刻蚀精度。在其他可选的实施例中,还可以通过灰化工艺去除掉第一掩膜层11。

55.在一个可选的实施例中,于基于第二掩膜层12及第二开口图形13刻蚀目标材料层10之后,还包括步骤s50,如下所示:

56.步骤s10:提供目标材料层10;

57.步骤s20:于目标材料层10上表面形成第一掩膜层11及第二掩膜层12,第二掩膜层12位于目标材料层10的上表面,第一掩膜层11位于第二掩膜层12的上表面,且第一掩膜层11内形成有第一开口图形,如图4所示;

58.步骤s30:基于第一掩膜层11图形化第二掩膜层12,以于第二掩膜层12内形成第二开口图形13,第二开口图形13的侧壁为倾斜侧壁,且第二开口图形13的底部宽度小于第二开口图形13的顶部宽度,如图5所示;

59.步骤s31:去除第一掩膜层11,如图6所示;

60.步骤s40:基于图形化后的第二掩膜层12刻蚀目标材料层10,以于目标材料层10内形成沟槽14,如图7所示。

61.步骤s50:去除第二掩膜层12,如图8所示。

62.具体的,可以通过化学机械掩膜工艺将第二掩膜层12去除,即,首先令第二掩膜层12的表面材料与抛光液中的氧化剂、催化剂等发生化学反应,生成一层相对较容易出去的软质层,而后在抛光液中的磨料和抛光垫的机械作用下去除软质层,并反复重复上述步骤,直至去除第二掩膜层12。

63.通过上述技术方案,在生产过程中,通过第一掩膜层11对第二掩膜层12进行刻蚀,在第二掩膜层12上形成第二开口图形13,由于第二开口图形13的侧壁为倾斜侧壁,因此,在基于第二掩膜层12对目标材料层10进行刻蚀的过程中,第二开口图形13的倾斜侧壁会逐步回退,从而使得第二掩膜层12下的目标材料层10逐步裸露而被刻蚀,从而使得目标材料层10各部分被刻蚀的程度不一致,在这种不一致下刻蚀所形成的目标材料层10形貌呈一定的倾斜角度。通过对第二掩膜层12的倾斜侧壁倾斜角的控制,实现角度可控的目标材料层10形貌,工艺步骤简单,无需特殊的机台支持即可完成,成本较低,有利于工业化大量生产的需求;同时这种半导体结构的制备方法,可以满足多种目标材料层10缓坡结构形貌的需求,通过改变第二开口图形13的侧壁倾斜情况及第二开口图形13的孔径大小既能够满足多种半导体制程的需求,具有更加广泛的应用前景。

64.以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

65.以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1