电子部件及其制造方法与流程

[0001]

本发明涉及电子部件及其制造方法。

背景技术:

[0002]

以往,作为电子部件,有日本特开2013-225718号公报(专利文献1)中记载的部件。该电子部件具备由树脂和金属磁性粉的复合材料构成的复合体(上部磁芯,下部磁芯)、以及配置在复合体的外表面上的金属膜(端子电极)。金属磁性粉包含fe。

[0003]

现有技术文献

[0004]

专利文献

[0005]

专利文献1:日本特开2013-225718号公报。

技术实现要素:

[0006]

然而,上述现有的这种电子部件中,通常,金属膜可以使用导电性高的cu。另一方面,包含fe的金属磁性粉的线膨胀系数和包含cu的金属膜的线膨胀系数差异巨大,因此热负荷时金属磁性粉与金属膜的粘结力降低。

[0007]

因此,本公开提供一种能够提高金属磁性粉与金属膜的粘结信赖性的电子部件及其制造方法。

[0008]

为了解决上述课题,本公开的一方式的电子部件具备:

[0009]

复合体,由树脂和金属磁性粉的复合材料构成;

[0010]

金属膜,配置在上述复合体的外表面上,

[0011]

上述金属磁性粉包含fe,

[0012]

上述金属膜主要包含cu,进一步包含fe,与上述树脂和上述金属磁性粉接触。

[0013]

在此,“金属膜主要包含cu”是指相对于金属膜的cu含有率为95wt%以上。

[0014]

根据上述方式,金属磁性粉或金属膜均包含fe,因此能够使金属膜的线膨胀系数接近金属磁性粉的线膨胀系数,能够抑制热负荷时金属磁性粉与金属膜的粘结力的降低。因此,能够提高金属磁性粉与金属膜的粘结信赖性。

[0015]

并且,电子部件的一实施方式中,上述金属膜中的fe相对于cu的含有率为0.01wt%~2.6wt%。

[0016]

根据上述实施方式,通过使fe相对于cu的含有率为0.01wt%以上,能够使金属膜的线膨胀系数可靠地接近金属磁性粉的线膨胀系数。并且,通过使fe相对于cu的含有率为2.6wt%以下,能够抑制内部应力、电阻的上升。

[0017]

并且,电子部件的一实施方式中,上述金属膜还包含ni。

[0018]

根据上述实施方式,金属膜包含ni,因此能够使金属膜的线膨胀系数进一步接近金属磁性粉的线膨胀系数,能够抑制热负荷时金属磁性粉与金属膜的粘结下降。

[0019]

并且,电子部件的一实施方式中,进一步具备:

[0020]

电感配线,在上述复合体内与上述外表面平行地延伸,

[0021]

柱状配线,从上述电感配线与上述外表面垂直地延伸而贯通上述复合体的内部,并在上述外表面露出,以及

[0022]

被覆膜,覆盖上述金属膜上;

[0023]

上述金属膜与上述柱状配线接触,

[0024]

上述金属膜和上述被覆膜构成外部端子。

[0025]

根据上述实施方式,能够提供一种复合体与外部端子的粘结信赖性提高的电子部件。

[0026]

并且,电子部件的制造方法的一实施方式中,

[0027]

是在由树脂和金属磁性粉的复合材料构成的复合体的外表面上,通过非电解镀覆处理,形成金属膜而制造电子部件的方法,

[0028]

使主要包含cu再包含fe的上述金属膜,通过非电解镀覆处理,在包含fe的上述金属磁性粉上析出而与上述树脂接触。

[0029]

根据上述实施方式,金属磁性粉和金属膜均包含fe,由此能够使金属膜的线膨胀系数接近金属磁性粉的线膨胀系数,能够抑制热负荷时金属磁性粉与金属膜的粘结力降低。因此,能够提高金属磁性粉与金属膜的粘结信赖性。

[0030]

根据本公开的一方式的电子部件及其制造方法,能够抑制热负荷时金属磁性粉与金属膜的粘结力的降低。

附图说明

[0031]

图1a是表示作为电子部件的电感部件的第一实施方式的透视俯视图。

[0032]

图1b是图1a的a-a截面图。

[0033]

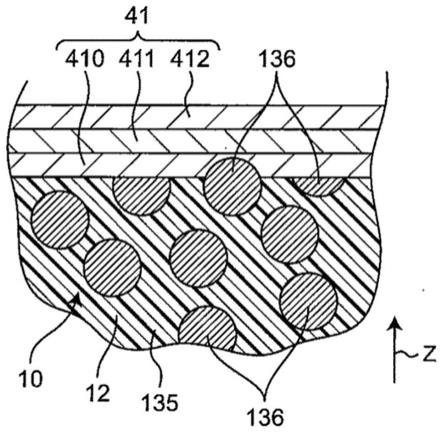

图2是图1b的一部分放大图。

[0034]

图3a是对电感部件的制造方法进行说明的说明图。

[0035]

图3b是对电感部件的制造方法进行说明的说明图。

[0036]

图3c是对电感部件的制造方法进行说明的说明图。

[0037]

图3d是对电感部件的制造方法进行说明的说明图。

[0038]

符号说明

[0039]

1 电感部件(电子部件),2a 第一电感元件,2b 第二电感元件,10 单元体,101 第一端缘,102 第二端缘,10a 第一主表面,10b 第一侧面,10c 第二侧面,11 第一磁性层(复合体),12 第二磁性层(复合体),21 第一电感配线,22 第二电感配线,31 第一柱状配线,32 第二柱状配线,33 第三柱状配线,34 第四柱状配线,41 第一外部端子,410 金属膜,411 第一被覆膜,412 第二被覆膜,42 第二外部端子,43 第三外部端子,44 第四外部端子,50 绝缘膜,61 绝缘层,100 母基板,135 树脂,136 金属磁性粉

具体实施方式

[0040]

以下,通过图示的实施方式详细说明本公开的一方式的电子部件。应予说明,附图包含一部分示意性的成分,有时不反映实际的尺寸、比率。

[0041]

(第一实施方式)

[0042]

(构成)

[0043]

图1a是表示电子部件的第一实施方式的透视俯视图。图1b是图1a的a-a截面图。图2是图1b的一部分放大图。

[0044]

电子部件的一例是电感部件1。电感部件1例如是在搭载于个人计算机、dvd播放器、数码相机、tv、手机、汽车自控装置等电子设备的电路基板上安装的表面安装型的电子部件。然而,电感部件1可以不是表面安装型,而是基板内置型的电子部件。并且,电感部件1例如作为整体是直方体形状的部件。但是,电感部品1的形状没有特别限定,可以是圆柱状、多边形柱状、圆锥台形状、多边形锥台形状。

[0045]

如图1a和图1b所示,电感部件1具备:具有绝缘性的单元体10,配置在单元体10内的第一电感元件2a和第二电感元件2b,以端面从单元体10的长方形状的第一主表面10a端面露出的方式埋入单元体10的第一柱状配线31、第二柱状配线32、第三柱状配线33和第四柱状配线34,配置在单元体10的第一主表面10a上的第一外部端子41、第二外部端子42、第三外部端子43和第四外部端子44,以及设置在单元体10的第一主表面10a上的绝缘膜50。图中,将与电感部件1厚度平行的方向设为z方向,将正z方向设为上侧,将反z方向设为下侧。在与z方向正交的平面中,将与电感部件1的长边侧的长度平行的方向设为x方向,将与电感部件1的短边侧的宽度平行的方向设为y方向。

[0046]

单元体10具有绝缘层61、配置在绝缘层61的下面61a的第一磁性层11、和配置在绝缘层61的上表面61b的第二磁性层12。单元体10的第一主表面10a相当于第二磁性层12的上表面。单元体10是绝缘层61、第一磁性层11和第二磁性层12的3层结构,也可以是仅磁性层的1层结构、仅磁性层和绝缘层的2层结构、由多个磁性层和绝缘层构成的4层以上的结构中的任一种。

[0047]

绝缘层61具有绝缘性,主表面为长方形的层状,绝缘层61的厚度例如为10μm~100μm。从低高度化的观点考虑,绝缘层61例如优选为不含有玻璃丝网等基材的环氧系树脂、聚酰亚胺系树脂等的绝缘树脂层,但可以是nizn系、mnzn系等的铁氧体这样的磁性体,由氧化铝、玻璃这样的非磁性体构成的烧结体层,也可以是玻璃环氧树脂等的包含基材的树脂基板层。应予说明,绝缘层61为烧结体层的情况下,能够确保绝缘层61的强度、平坦性,绝缘层61上的层积物的加工性提高。并且,绝缘层61为烧结体层的情况下,从低高度化的观点考虑,优选进行研磨加工,特别优选从没有层积物的下侧进行研磨。

[0048]

第一磁性层11和第二磁性层12具有高透磁率,主表面为长方形的层状,包含树脂135和树脂135中含有的金属磁性粉136。即,第一磁性层11和第二磁性层12由树脂135和金属磁性粉136的复合材料构成。树脂135例如是由环氧系树脂、双马来酰亚胺、液晶聚合物、聚酰亚胺等构成的有机绝缘材料。金属磁性粉136包含fe,例如是fesicr等的fesi系合金、feco系合金、nife等的fe系合金、或者它们的无定形合金等具有磁性的金属材料。金属磁性粉136的平均粒径例如为0.1μm~5μm。电感部件1的制造过程中,能够将金属磁性粉136的平均粒径作为激光衍射

·

散射法求得的粒度分布中的相当于积算值50%的粒径(所谓的d50)而算出。金属磁性粉136的含有率优选相对于整个磁性层为20vol%~70vol%。金属磁性粉136的平均粒径为5μm以下的情况下,直流重叠特性进一步提高,能够利用微粉降低高频的铁损。应予说明,不仅可以使用金属磁性粉,而且可以使用nizn系、mnzn系等铁氧体的磁性粉。

[0049]

第一电感元件2a、第二电感元件2b包括与单元体10的第一主表面10a平行地配置

的第一电感配线21、第二电感配线22。由此,能够将第一电感元件2a和第二电感元件2b在与第一主表面10a平行的方向上构成,能够实现电感部件1的低高度化。第一电感配线21和第二电感配线22配置在单元体10内的同一平面上。具体而言,第一电感配线21和第二电感配线22仅形成于绝缘层61的上方侧,即仅形成于绝缘层61的上表面61b,被第二磁性层12所覆盖。

[0050]

第一电感配线21、第二电感配线22平面状卷绕。具体而言,第一电感配线21、第二电感配线22在从z方向观察时是半椭圆形的弧状。即,第一电感配线21、第二电感配线22是约卷绕半周的曲线状的配线。并且,第一电感配线21、第二电感配线22在中间部分包含直线部。应予说明,本申请中,电感配线的“螺旋”是指以包含旋涡形状在内的平面状卷绕而成的曲线形状,还包含第一电感配线21、第二电感配线22这样的1个圈数以下的曲线形状,并且该曲线形状可以包含部分的直线部。

[0051]

第一电感配线21、第二电感配线22的厚度例如优选为40μm~120μm。作为第一电感配线21、第二电感配线22的实施例,厚度为45μm,配线宽度为40μm,配线间空隙为10μm。从确保绝缘性的观点考虑,配线间空隙优选为3μm~20μm。

[0052]

第一电感配线21、第二电感配线22由导电性材料构成,例如由cu、ag、au等低电阻的金属材料构成。本实施方式中,电感部件1仅具备1层第一电感配线21、第二电感配线22,能够实现电感部件1的低高度化。应予说明,第一电感配线21、第二电感配线22可以是金属膜,例如可以是在通过非电解镀覆处理形成的cu、ti等的基底层上,形成有cu、ag等的导电层而成的结构。

[0053]

第一电感配线21与第一端、第二端分别位于外侧的第一柱状配线31、第二柱状配线32电连接,是从第一柱状配线31和第二柱状配线32朝向电感部件1的中心侧呈孤的曲线状。并且,第一电感配线21在其两端具有线宽度比螺旋形状部分大的焊垫部,在焊垫部,与第一柱状配线31、第二柱状配线32直接连接。

[0054]

同样地,第二电感配线22与第一端、第二端分别位于外侧的第三柱状配线33、第四柱状配线34电连接,是从第三柱状配线33和第四柱状配线34朝向电感部件1的中心侧呈孤的曲线状。

[0055]

在此,在第一电感配线21、第二电感配线22的各自中,将由第一电感配线21、第二电感配线22所描绘的曲线和连接第一电感配线21、第二电感配线22的两端的直线包围的范围作为内径部分。此时,从z方向来看,对于第一电感配线21、第二电感配线22,其内径部分彼此不重叠,第一电感配线21、第二电感配线22相互分离。

[0056]

配线从第一电感配线21、第二电感配线22的第一柱状配线31~第四柱状配线34的连接位置朝向与x方向平行的方向且成为电感部件1的外侧的方向进一步延伸,该配线在电感部件1的外侧露出。即,第一电感配线21、第二电感配线22具有从与电感部件1的层积方向平行的侧面(与yz平面平行的面)向外部露出的露出部200。

[0057]

该配线是在电感部件1的制造过程中,形成第一电感配线21、第二电感配线22的形状后,与追加进行电镀时的供电配线连接的配线。通过该供电配线,在使电感部件1单片化前的电感基板状态下,能够容易地进行追加电镀,能够使配线间距变窄。另外,通过进行追加电镀,使第一电感配线21、第二电感配线22的配线间距变窄,由此能够提高第一电感配线21、第二电感配线22的磁耦合,能够增大第一电感配线21、第二电感配线22的配线宽度而降

低电阻,或者使电感部件1的外形小型化。

[0058]

并且,第一电感配线21、第二电感配线22具有露出部200,由此能够确保电感基板的加工时的静电破坏耐性。各电感配线21,22中,露出部200的露出面200a的厚度(沿着z方向的尺寸)优选为各电感配线21,22的厚度(沿着z方向的寸法)以下且45μm以上。通过使露出面200a的厚度为电感配线21,22的厚度以下,能够增加磁性层11,12的比例,能够提高电感。并且,通过使露出面200a的厚度为45μm以上,能够降低露出面200a附近的断线的发生。露出面200a优选为氧化膜。据此,能够在电感部件1和其相邻部件之间抑制短路。

[0059]

第一柱状配线31~第四柱状配线34从各电感配线21,22向z方向延伸,贯通第二磁性层12的内部。第一柱状配线31从第一电感配线21的一端的上表面向上侧延伸,第一柱状配线31的端面从单元体10的第一主表面10a露出。第二柱状配线32从第一电感配线21的另一端的上表面向上侧延伸,第二柱状配线32的端面从单元体10的第一主表面10a露出。第三柱状配线33从第二电感配线22的一端的上表面向上侧延伸,第三柱状配线33的端面从单元体10的第一主表面10a露出。第四柱状配线34从第二电感配线22的另一端的上表面向上侧延伸,第四柱状配线34的端面从单元体10的第一主面10a露出。

[0060]

因此,第一柱状配线31、第二柱状配线32、第三柱状配线33、第四柱状配线34从第一电感元件2a、第二电感元件2b到从上述第一主表面10a露出的端面,沿与该端面正交的方向呈直线状地延伸。由此能够使第一外部端子41、第二外部端子42、第三外部端子43、第四外部端子44与第一电感元件2a、第二电感元件2b以更短的距离连接,能够实现电感部品1的低电阻化、高电感化。第一柱状配线31~第四柱状配线34由导电性材料构成,例如由与电感配线21,22同样的材料构成。

[0061]

第一外部端子41~第四外部端子44配置在单元体10的第一主表面10a上。第一外部端子41~第四外部端子44是配置在第二磁性层12(复合体)的外表面上的金属膜。第一外部端子41与第一柱状配线31的从单元体10的第一主表面10a露出的端面接触,与第一柱状配线31电连接。由此,第一外部端子41与第一电感配线21的一端电连接。第二外部端子42与第二柱状配线32的从单元体10的第一主表面10a露出的端面接触,与第二柱状配线32电连接。由此,第二外部端子42与第一电感配线21的另一端电连接。

[0062]

同样地,第三外部端子43与第三柱状配线33的端面接触,与第三柱状配线33电连接,与第二电感配线22的一端电连接。第四外部端子44与第四柱状配线34的端面接触,与第四柱状配线34电连接,与第二电感配线22的另一端电连接。

[0063]

电感部件1中,第一主表面10a具有相当于长方形状的边的直线状延伸的第一端缘101、第二端缘102。第一端缘101、第二端缘102分别是单元体10的第一侧面10b、与第二侧面10c接续的第一主表面10a的端缘。第一外部端子41和第三外部端子43沿着单元体10的第一侧面10b侧的第一端缘101排列,第二外部端子42和第四外部端子44沿着单元体10的第二侧面10c侧的第二端缘102排列。应予说明,从与单元体10的第一主表面10a正交的方向来看,单元体10的第一侧面10b、第二侧面10c是沿着y方向的面,与第一端缘101、第二端缘102一致。第一外部端子41和第三外部端子43的排列方向是连接第一外部端子41的中心和第三外部端子43的中心的方向,第二外部端子42和第四外部端子44的排列方向是连接第二外部端子42的中心和第四外部端子44的中心的方向。

[0064]

绝缘膜50设置在单元体10的第一主表面10a中的没有设置第一外部端子41~第四

外部端子44的部分上。但是,绝缘膜50可以通过与第一外部端子41~第四外部端子44的端部的搭乘,与第一外部端子41~第四外部端子44在z方向上重叠。绝缘膜50例如由丙烯酸树脂、环氧系树脂、聚酰亚胺等电绝缘性高的树脂材料构成。由此,能够提高第一外部端子41~第四外部端子44之间的绝缘性。并且,绝缘膜50成为第一外部端子41~第四外部端子44的图案形成时的掩模替代品,制造效率提高。并且,绝缘膜50在金属磁性粉136从树脂135露出的情况下,通过覆盖该露出的金属磁性粉136,能够防止金属磁性粉136向外部的露出。应予说明,绝缘膜50可以含有由二氧化硅、硫酸钡等绝缘材料构成的填料。

[0065]

如图2所示,第一外部端子41是具有形成在第二磁性层12上与树脂135和金属磁性粉136接触的金属膜410、覆盖金属膜410上的第一被覆膜411、以及覆盖第一被覆膜411上的第二被覆膜412的3层的多层金属膜。第二外部端子42、第三外部端子43、第四外部端子44的构成与第一外部端子41的构成相同,因此以下仅对第一外部端子41进行说明。

[0066]

金属膜410主要包含cu,进一步包含fe。金属膜410由包含cu和fe的金属或合金构成。据此,金属磁性粉136和金属膜410均包含fe,因此能够使金属膜410的线膨胀系数接近金属磁性粉136的线膨胀系数,能够抑制热负荷时金属磁性粉136与金属膜410的粘结力降低。因此,能够提高金属磁性粉136与金属膜410的粘结信赖性。

[0067]

并且,金属磁性粉136和金属膜410均包含fe,因此例如在cu的镀液中预先含有fe,利用该镀液进行镀覆处理而形成金属膜410。由此,在镀覆处理时,第二磁性层12(复合体)的金属磁性粉136不易溶解于镀液,能够抑制金属磁性粉136的减少。即,金属膜410获取镀液中含有的fe。应予说明,金属膜410可以获取仅从第二磁性层12溶出的金属磁性粉136的fe。因此,能够抑制金属磁性粉的减少,由此能够抑制由金属磁性粉带来的特性的降低。即,能够提供抑制l值等特性的降低的电感部件1。

[0068]

优选地,金属膜410中的相对于cu的fe含有率为0.01wt%~2.6wt%,更优选为0.01wt%~0.28wt%。据此,通过使fe相对于cu的含有率为0.01wt%以上,能够将金属膜410的线膨胀系数可靠低接近金属磁性粉136的线膨胀系数。并且,通过使相对于cu的fe含有率为2.6wt%以下,能够抑制内部应力、电阻的上升。

[0069]

优选地,金属膜410还包含ni。相对于cu的线膨胀系数(17.7[

×

10-6

/k]),ni的线膨胀系数(13.3[

×

10-6

/k])更接近fe的线膨張系数(11.7[

×

10-6

/k])。据此,金属膜410包含ni,因此能够使金属膜410的线膨胀系数接近金属磁性粉136的线膨胀系数,能够抑制热负荷时金属磁性粉136与金属膜410的粘结力的降低。为了在金属膜410中包含ni,通过在镀液中混入罗谢尔盐系或edta系等的配位剂而实现。

[0070]

第一被覆膜411和第二被覆膜412是覆盖金属膜410上的金属膜。第一被覆膜411是直接覆盖金属膜410的金属膜,例如是ni等的金属膜。第一被覆膜411具有抑制金属膜410的迁移、焊料腐蚀。

[0071]

第二被覆膜412是直接覆盖第一被覆膜411,构成第一外部端子41的最外层的金属膜,例如是au、sn等的金属膜。第二被覆膜412具有确保焊料的润湿性的作用。

[0072]

(制造方法)

[0073]

接着,对电感部件1的制造方法进行说明。

[0074]

如图3a所示,在利用单元体10覆盖多个电感配线21,22和多个柱状配线31~34的状态下,利用研磨等对单元体10的上表面进行研削加工,使柱状配线31~34的端面从单元

体10的上表面露出。之后,如图3b所示,在单元体10的整个上表面,利用旋涂、丝网印刷等的涂布法、干膜抗蚀剂贴附等的干式法等,形成以影线表示的绝缘膜50。绝缘膜50例如是感光性抗蚀剂。

[0075]

之后,在形成外部端子的区域中,通过利用光刻、激光、钻孔、喷砂等,除去绝缘膜50,从而将柱状配线31~34的端面和单元体10(第二磁性层12)的一部分露出的贯通孔50a形成于绝缘膜50。此时,如图3b所示,可以从贯通孔50a使柱状配线31~34的整个端面露出,也可以是使柱状配线31~34的端面的一部分露出。并且,还可以从1个贯通孔50a,使多个柱状配线31~34的端面露出。

[0076]

之后,如图3c所示,在贯通孔50a内,利用后述的方法形成金属膜410,进而在金属膜410上形成第一被覆层411,另外在第一被覆层411上形成以影线表示的第二被覆层412,构成母基板100。金属膜410和被覆膜411,412构成切断前的外部端子41~44。之后,如图3d所示,对母基板100、即密封的多个电感配线21,22,使用切割板等以切割线c按照2个电感配线21,22单片化,制造多个电感部件1。金属膜410和被覆膜411,412以切割线c切断,形成外部端子41~44。应予说明,外部端子41~44的制造方法如上所述可以是切割金属膜410和被覆膜411,412的方法,也可以是以预先使贯通孔50a成为外部端子41~44的形状的方式除去绝缘膜50后再形成金属膜410和被覆膜411,412的方法。

[0077]

(金属膜410的制造方法)

[0078]

对所述金属膜410的制造方法进行说明。

[0079]

如上所述,在将贯通孔50a形成于绝缘膜50的状态下,柱状配线31~34的端面和单元体10从贯通孔50a露出。相对于从该贯通孔50a露出的柱状配线31~34的端面和单元体10的上表面,利用非电解镀覆处理,作为与单元体10接触并具有导电性的金属膜410,形成包含fe的cu层。

[0080]

具体而言,使主要包含cu再包含fe的金属膜410,通过非电解镀覆处理,在包含fe的金属磁性粉136上析出。例如在镀cu液中预先包含fe,在该镀液中浸渍单元体10,利用非电解镀覆处理,在第二磁性层12(复合体)上形成包含fe的非电解镀cu的金属膜410。金属膜410与第二磁性层12的树脂135和金属磁性粉136接触。

[0081]

为了在柱状配线(cu)31~34上形成金属膜410,例如可以使析出在金属磁性粉136的金属膜410生长而在柱状配线31~34上延伸。或者可以在柱状配线31~34上形成pd层作为催化层,在催化层上利用非电解镀覆处理形成金属膜410。

[0082]

金属膜410中的相对于cu的fe含有率可以通过改变镀液中的fe浓度而调整。例如若使用fe为10ppm的镀液,fe的含有率成为0.28%。若使用fe为106ppm的镀液,则fe的含有率为2.6%。

[0083]

应予说明,在金属膜410含有fe的方法不限于在上述镀覆液中含有fe的方法。例如在允许金属磁性粉136减少的情况下,可以使金属磁性粉136溶解于镀液中,也可以在喷镀等的靶上混合少量fe。

[0084]

应予说明,本公开不限于上述的实施方式,能够在不脱离本公开的主旨的范围内进行设计变更。

[0085]

上述实施方式中,虽然在单元体内配置有第一电感元件和第二电感元件这2个,但也可以配置3个以上的电感元件,此时,外部端子和柱状配线分别为6个以上。

[0086]

上述实施方式中,电感元件所具有的电感配线的匝数小于1周,但电感配线的匝数可以是超过1周的曲线。并且,电感元件所具有的电感配线的层数不限于1层,也可以是2层以上的多层构成。并且,第一电感元件的第一电感配线和第二电感元件的第二电感配线不限于配置在与第一主表面平行的同一平面的构成,也可以是第一电感配线和第二电感配线排列在与第一主表面正交的方向的构成。

[0087]

并且,“电感配线”是指通过在有电流流通的情况下在磁性层发生磁通而在电感部件赋予电感,该结构、形状、材料等没有特别限定。例如可以使用曲折型配线等公知的多种多样的配线形状。

[0088]

上述实施方式中,金属膜作为电感部件的外部端子应用,并不限于此,例如金属膜可以是电感部件的内部电极。并且,金属膜不限于电感部件,可以应用于电容部件、电阻部件等其它的电子部件,也可以应用于搭载这些电子部件的电路基板。例如作为金属膜,可以是电路基板的配线图案。

[0089]

上述实施方式中,虽然将金属膜用于外部端子,但也可以用于电感配线。即,可以将复合体作为基板替代品,在复合体上作为金属膜使用非电解镀覆处理而形成电感配线。由此,作为电感配线能够得到具有上述效果的金属膜,能够如上述效果所示地形成金属膜。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1