一种5G用陶瓷滤波器的微细铜导电浆料的制备方法与流程

一种5g用陶瓷滤波器的微细铜导电浆料的制备方法

技术领域

1.本发明涉及一种微细铜导电浆料的制备方法,特别关于一种5g用陶瓷滤波器的微细铜导电浆料的制备方法。

背景技术:

2.伴随第五代行动通讯技术(英语:5th generation mobile networks或5thgeneration wireless systems,简称5g)是最新一代"蜂窝行动通讯技术"标准日渐形成,各路技术方案配合各种电子元件的创新,才能使5g的效能达到高资料速率、减少延迟、节省能源、降低成本、提高系统容量和大规模装置连接,而其中陶瓷基体滤波器逐步替代传统金属腔体滤波器便是一例。

3.陶瓷滤波器之所以成为5g通讯的滤波元件,是因为:

4.①

具备高介电常数、低损耗和体积小、安装方便,功率大便于大规模集成;

5.②

可靠性好,陶瓷各项性能对于温度的反应变化小,尤其在室外时不像金属或塑料对温度变化反应大,而耐腐蚀性也较好。

6.然而传统技术领域里,陶瓷滤波器多采用贵金属中的银作为导电浆料,但是:

7.1.银浆成本高:银的价格高,因此采用银浆来烧付成银电极,材料成本高;

8.2.焊料成本高:在焊接过程中银电极不耐高温容易被焊料浸蚀(即蚀银现象),造成银电极的厚度变薄,影响电气特性(降低电容量及焊接拉力),是故在焊料中必须再添加银 2~5%;

9.3.耐电压不良:银电极在650~800℃的烧付高温下,容易破坏陶瓷基体结构,会产生移位现象(尖端放电),所以有耐电压不良的问题。

10.是故,这就是采用银浆的陶瓷滤波器无法被5g通讯产业所普遍使用的原因。

技术实现要素:

11.有鉴于此,本案创作人以从事各式电子材料产销研制的多年实际经验,累积材料力学及物理概念等相关专业知识,潜心研究实验,贡献所学,遂有本创作的诞生。

12.即,本创作的主要目的,是提供5g用陶瓷滤波器的微细铜导电浆料的制备方法,以铜做为导电浆的主要材料,除了降低陶瓷滤波器的制造成本,更可以提升陶瓷滤波器的使用效能。

13.兹将本创作的较佳实施例详细说明如下:

14.首先请先了解陶瓷滤波器的陶瓷基体主要原料为:钛酸镁(mgtio3)、钛酸钙 (catio3)、氢氧化镁(mgoh)、碳酸钙(caco3)、二氧化钛(tio2)、氧化镁(mgo)。

15.本创作5g用陶瓷滤波器的微细铜导电浆料的制备方法。其中微细铜导电浆料成分依质量百分比计算如下:

16.微细铜粉(不规则聚合球状铜粉)a,占比45-80%,可由下述混合而成:

17.(a)cu-1:化学反应的还原温度75℃

±

5℃ td:3.60

18.(b)cu-2:化学反应的还原温度65℃

±

5℃ td:3.45

19.(c)cu-3:化学反应的还原温度55℃

±

5℃ td:3.43

20.(d)cu-4:化学反应的还原温度45℃

±

5℃ td:3.24

21.(e)cu-5:化学反应的还原温度35℃

±

5℃ td:2.40b

22.td:3.60~td:2.40(其中td为tap density的缩写,意旨低震实密度)。

23.微细鳞片状铜粉b,占比10~30%﹔

24.鳞片状的制法为:

25.将

①

32~50%不规则聚合球状铜粉(td:2.40~3.60)、

②

2%硬脂酸、

③

65~80%乙醇在球磨罐内研磨2小时过滤干燥﹔配合电极金属厚度30微米达到拉力30

㎏

/

㎝2时,得加鳞片状铜粉在陶瓷滤波基片端子的地方。

26.低温玻璃粉(bi2o3体系)c,占比1~15%,采用bi2o3(三氧化二铋)-b2o

3-mgo构成氧化铋的玻璃(软化点360℃~480℃)。

27.树脂d,占比2~10%,树脂d为酚醛树脂、压克力树脂或丙烯酸树脂、乙基纤维素。

28.有机溶剂e,占比5~20%。所述有机溶剂e为松油醇、松节油、丁基卡比醇。

29.无机添加物f,占比0.5~5%。所述无机添加物f由氧化银(ago)、氧化铜(cuo2)及氧化铋 (bi2o3)组成。

30.第一实施例是依据上述5g用陶瓷滤波器的微细铜导电浆料的制备方法。其中的所述微细铜导电浆料成分依质量百分比计算如下:

31.微细铜粉a混合微细鳞片状铜粉b75%、

32.低温玻璃粉c4%、

33.树脂d3%、

34.有机溶剂e15%、

35.无机添加物f3%。

36.第二实施例是依据上述5g用陶瓷滤波器的微细铜导电浆料的制备方法。其中的所述微细铜导电浆料成分依质量百分比计算如下:

37.微细铜粉a混合微细鳞片状铜粉b72%、

38.低温玻璃粉c8%、

39.树脂d5%、

40.有机溶剂e10%、

41.无机添加物f5%。

42.第三实施例为依据上述5g用陶瓷滤波器的微细铜导电浆料的制备方法。其中的微细铜导电浆料成分依质量百分比计算如下:

43.微细铜粉a混合微细鳞片状铜粉b75%、

44.低温玻璃粉c10%、

45.树脂d3%、

46.有机溶剂e10%、

47.无机添加物f2%。

48.在各实施例中微细铜导电浆料成分中的铜粉粒径0.3~4.0微米。

49.在各实施例中微细铜导电浆料成分中的低温玻璃粉cbi2o3-b2o3-mgo为玻璃。

50.在各实施例中微细铜导电浆料成分中的树脂d为乙基纤维素和丙烯酸树脂,其质量百分比为5.0:1.0。

51.在各实施例中微细铜导电浆料成分中的无机添加物f为氧化铋、氧化铜及氧化银,其质量百分比为10.0:1.0:1.0。

52.在各实施例中微细铜导电浆料成分中的有机溶剂e为松油醇及丁基卡比醇,其质量百分比为1.0:1.0。

53.在各实施例中微细铜导电浆料的细度为5.0微米。

54.下表是本创作5g用陶瓷滤波器的微细铜导电浆料的制备方法其各实施列的组成质量百分比

55.附图说明

56.图1为:cu-3实施例的不规则聚合球状微细粉的倍率

×

5000照片。

57.图2a和图2b:不规则聚合球状微细粉的倍率

×

2000及倍率

×

1000照片。

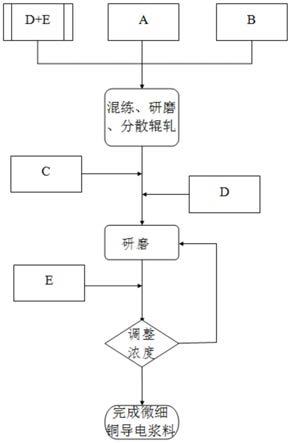

58.图3本发明5g用陶瓷滤波器的微细铜导电浆料其制备方法的流程图。

59.符号说明

60.a微细铜粉

ꢀꢀꢀꢀ

b微细鳞片状铜粉

ꢀꢀꢀꢀ

c低温玻璃粉

61.d树脂

ꢀꢀꢀꢀꢀꢀꢀꢀ

e有机溶剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

f无机添加物

具体实施方式

62.请参见图3所示本创作5g用陶瓷滤波器的微细铜导电浆料的制备方法流程图:

63.其中微细铜导电浆料制备方法:

64.事先备齐

65.1.混合铜粉45~82%:由微细铜粉a混和微细鳞片状铜粉b﹔

66.2.低温玻璃粉c1~15%;

67.3.有机载体10~20%:秤取树脂d与有机溶剂e置入不锈钢容器中,在油加热设备上加热搅拌溶解,控制在100℃直到完全溶解冷却制室温以备用;

68.4.无机添加物f1~5%;

69.5.有机溶剂e10~20%;

70.再加以进行混练、研磨、分散辊轧、均匀生成色泽一致细度大于5微米的混合膏状

体,此为5g用陶瓷滤波器的微细铜导电浆料。

71.兹将制作完成的5g用陶瓷滤波器的微细铜粉的导电浆,用100~325目不锈钢、特多龙或尼龙丝网,印刷在陶瓷基体上(依电气特性要求,采用适合的网目及乳胶厚度,调整浆料中铜的含量)。

72.印刷后放到150~160℃的烘干隧道炉,待5分钟把有机溶剂加热挥发,以防在烧付时产生气泡(pin hold)影响品质(耐压不良)。

73.在隧道式氮气还原炉中烧付完成铜电极层。氮气中必须含氧5~20ppm烧结,氮气保护还原炉,分10个温度控制区:

74.预热区200℃

→

300℃

→

450℃

→

500℃;

75.保护区580℃

→

580℃

→

580℃

→

580℃

→

580℃;

76.冷却区400℃

→

300℃。

77.在200~500℃含氧5~20ppm的氮气中把有机物烧掉,在峰值温度580℃保持时间5~10分钟,烧结周期30~50分钟,氮气保护还原可产生泛铜光泽的烧成铜电极层,测量其铜电极层厚度其电阻率、附着力、可焊性、老化性能

……

等指标达到电子元件电气要求。

78.综上所述,本案创作以经济实用为考量做出发,与传统银浆相比较其优点及功效为:

79.1.成本低:铜的价格远低于银;

80.2.烧付温度低:本创作采用微细铜粉a制成微细粉铜浆来烧付加工,温度只在450~580℃之间,与传统的银烧付温度650~800℃相比,相对节省能源耗电较少,且不易破坏被动组件的内部材料结构或电气特性。

81.银、铜的特性比较表:

82.项目本创作传统主要材料铜银烧付温度460~580℃650~800℃焊料成份铜1%、银0.5%、锡98.5%银5%、锡95%焊接温度260℃250℃抵抗率1.72

×

10-81.62

×

10-8热膨胀率17.1

×

10-619.6

×

10-6

83.虽然本说明书中业已就本案较佳具体实施例并配合图式说明,显然熟悉此类技术者可就该实施例从事修改,应即大凡依本创作权利要求书所作的均等变化与修饰,皆应仍属本创作专利涵盖范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1