一种基于非晶合金带材的窗口型磁体及其制作方法与流程

1.本发明涉及电磁体技术领域,具体涉及一种基于非晶合金带材的窗口型磁体及其制作方法。

背景技术:

2.目前加速器研究及工业应用电磁铁,均为稳态或低频脉冲运行,采用实心铁或硅钢材料进行制作,由于涡流和磁滞损耗的影响,对于中高频的快速变化磁场应用有一定的缺陷,无法满足在us和ns级的磁场时间响应。非晶合金带材是一种可以响应中高频变化的导磁材料,带材厚度通常为几十个um,宽度为50-100mm,可以满足中高频的响应特性,但在大尺寸磁芯的研制方面还不成熟。

技术实现要素:

3.本发明的目的是提供一种基于非晶合金带材的窗口型磁体及其制作方法,可以实现加速器磁体中大尺寸、快脉冲、大电流的磁体的磁场响应,也可用于其他领域快速变化磁场的使用,还可以实现磁场在us级和ns级的快速响应变化,可以一定程度上消除磁芯内部磁场快速变化引起的涡流损耗,降低磁体的发热。

4.本发明提供了如下的技术方案:

5.一种基于非晶合金带材的窗口型磁体,包括不锈钢外壳与呈回字形的磁芯,所述磁芯内部空间组装励磁线圈;

6.所述磁芯包括两个上下对称的半磁芯,所述半磁芯包括多个呈u形的非晶块材并列组合而成,相邻的两个所述非晶块材之间设有绝热绝缘板且由所述绝热绝缘板隔开,所述非晶块材采用非晶合金带材制成。

7.优选的,所述半磁芯外壁设有不锈钢外壳,上下组装的所述半磁芯的两个所述不锈钢外壳的外部采用拉杆固定连接。

8.优选的,所述励磁线圈为单匝铜排或多匝铜线。

9.优选的,所述绝热绝缘板为环氧板。

10.一种基于非晶合金带材的窗口型磁体的制作方法,包括以下步骤:

11.s1、按照所需尺寸制作窗口型的绕制模具,所述模具的四角做倒角处理;

12.s2、将非晶合金带材进行单面涂胶并按照所需厚度将涂胶后的带材绕制于所述模具上,形成回字形块材;

13.s3、将绕制完成的后的所述回字形块材脱模处理后,置于烘箱内进行加热烘烤固化;

14.s4、将固化后的所述回字形块材从中间位置进行切割,分成对称的两个呈u字形的非晶块材,再根据所需尺寸对切割面进行线切割,得到符合尺寸的非晶块材;

15.s5、将加工后的多个所述非晶块材重新并排,组合为一体,相邻的所述非晶块材之间采用环氧板等绝热绝缘材料隔开,并采用不锈钢外壳对其外层进行约束固定,形成半磁

芯;

16.s6、将制作完成的所述半磁芯按照上下对称结构进行组装,所述外壳的外部之间采用拉杆连接固定,形成磁芯,在所述磁芯内部空间组装励磁线圈,完成窗口型高频磁体的制作。

17.优选的,所述步骤s2中的涂胶厚度为3um。

18.优选的,所述步骤s3中所述烘箱的温度为200℃,加热时间为2小时。

19.优选的,所述励磁线圈可以根据要求分为单匝铜排或多匝铜线。

20.本发明的有益效果是:本发明将能够实现高频响应的非晶合金带材,根据特殊的工艺方法进行加工研制,并和传统工艺进行结合,可以实现加速器磁体中大尺寸、快脉冲、大电流的磁体的磁场响应,也可用于其他领域快速变化磁场的使用;本发明磁体的研制既可以实现磁场在us级和ns级的快速响应变化,也可以一定程度上消除磁芯内部磁场快速变化引起的涡流损耗,降低磁体的发热;本发明的磁体需要在电流快速变换的条件下使用,可以在有效的空间内提供快速变化的二极磁场,从而实现中高频条件下的磁场快速响应。

附图说明

21.附图用来提供对本发明的进一步理解,并且构成说明书的一部分,与本发明的实施例一起用于解释本发明,并不构成对本发明的限制。在附图中:

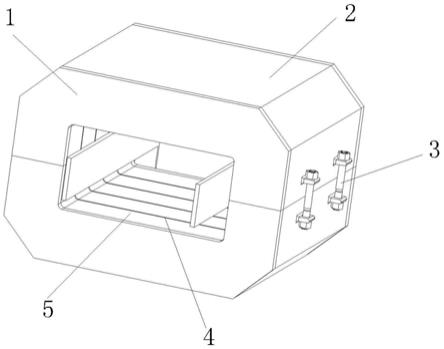

22.图1是本发明磁体结构示意图;

23.图2是本发明的非晶合金带材示意图;

24.图3是本发明的绕制模具示意图;

25.图4是本发明的回字形块材示意图;

26.图5是本发明的回字形块材切割示意图;

27.图6是本发明的非晶块材示意图;

28.图7是本发明的半磁芯示意图;

29.图中标记为:1.不锈钢外壳;2.半磁芯;3.拉杆;4.绝热绝缘板;5.非晶块材;6.非晶合金带材;7.绕制模具;8.回字形块材。

具体实施方式

30.如图1所示,一种基于非晶合金带材的窗口型磁体,包括不锈钢外壳1与呈回字形的磁芯,磁芯内部空间组装励磁线圈,励磁线圈为单匝铜排或多匝铜线。

31.磁芯包括两个上下对称的半磁芯2,半磁芯2包括多个呈u形的非晶块材5并列组合而成,相邻的两个非晶块材5之间设有绝热绝缘板4且由绝热绝缘板4隔开,绝热绝缘板4为环氧板。

32.非晶块材5采用非晶合金带材6制成。

33.半磁芯2外壁设有不锈钢外壳1,上下组装的半磁芯2的两个不锈钢外壳1的外部采用拉杆3固定连接。

34.如图1-图7所示,一种基于非晶合金带材的窗口型磁体的制作方法,包括以下步骤:

35.s1、按照所需尺寸制作窗口型的绕制模具7,模具的四角做倒角处理;

36.s2、将非晶合金带材6进行单面涂胶并按照所需厚度将涂胶后的带材绕制于模具上,形成回字形块材;

37.s3、将绕制完成的后的回字形块材8脱模处理后,置于烘箱内进行加热烘烤固化;

38.s4、将固化后的回字形块材8从中间位置进行切割,分成对称的两个呈u字形的非晶块材,再根据所需尺寸对切割面进行线切割,得到符合尺寸的非晶块材;

39.s5、将加工后的多个非晶块材重新并排,组合为一体,相邻的非晶块材之间采用环氧板等绝热绝缘材料隔开,并采用不锈钢外壳1对其外层进行约束固定,形成半磁芯2;

40.s6、将制作完成的半磁芯2按照上下对称结构进行组装,外壳的外部之间采用拉杆3连接固定,形成磁芯,在磁芯内部空间组装励磁线圈,完成窗口型高频磁体的制作。

41.具体的,励磁线圈可以根据要求分为单匝铜排或多匝铜线。

42.实施例一:

43.如图2所示,按照所需尺寸制作窗口型的绕制模具7,模具的四角做倒角处理;

44.将图1的非晶合金带材6进行单面涂胶,涂胶厚度控制在3um,可在多层结构中防止带材之间产生涡流损耗,同时保证带材相互之间可以紧密的粘接;

45.如图3所示,按照所需厚度将涂胶后的带材绕制于模具上,形成回字形块材;

46.如图4所示,将绕制完成的后的回字形块材8脱模处理后,置于烘箱内进行加热烘烤固化,根据粘接胶的性能参数,在200℃温度下保温两小时进行固化,粘接胶固化后可以保证带材之间紧密粘接,在加工和组装过程中不容易发生脱落;

47.如图4-图5所示,将固化后的回字形块材8从中间位置进行切割,分成对称的两个呈u字形的非晶块材,再根据所需尺寸对切割面进行线切割,得到符合尺寸的非晶块材;

48.如图5-图6所示,将加工后的多个非晶块材重新并排,组合为一体,相邻的非晶块材之间采用环氧板等绝热绝缘材料隔开,并采用不锈钢外壳1对其外层进行约束固定,形成半磁芯2;

49.如图7所示,将制作完成的半磁芯2按照上下对称结构进行组装,外壳的外部之间采用拉杆3连接固定,形成磁芯,在磁芯内部空间组装励磁线圈,励磁线圈可以根据要求分为单匝铜排或多匝铜线,完成窗口型高频磁体的制作。

50.本发明将能够实现高频响应的非晶合金带材6,根据特殊的工艺方法进行加工研制,并和传统工艺进行结合,可以实现加速器磁体中大尺寸、快脉冲、大电流的磁体的磁场响应,也可用于其他领域快速变化磁场的使用;本发明磁体的研制既可以实现磁场在us级和ns级的快速响应变化,也可以一定程度上消除磁芯内部磁场快速变化引起的涡流损耗,降低磁体的发热;本发明的磁体需要在电流快速变换的条件下使用,可以在有效的空间内提供快速变化的二极磁场,从而实现中高频条件下的磁场快速响应。

51.以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1