半导体结构的形成方法与流程

1.本发明涉及半导体制造技术领域,尤其涉及一种半导体结构的形成方法。

背景技术:

2.在通常的半导体制造工艺中,通过在一些膜层的表面涂布光刻胶层,然后顺次进行曝光及刻蚀以进行图形转移,在膜层上形成需要的图形之后,进行下一道工序之前,需要剥去光刻胶层。在这个过程中要求完全去除光刻胶层,同时不能腐蚀任何基材。例如,在电极的制备工艺中,需要形成图形化的光刻胶层作为掩膜,图形化的光刻胶层在电极形成后同样需要去除。

3.目前,可以采用湿法去胶工艺去除图形化的光刻胶层,也就是利用化学溶剂腐蚀光刻胶,从而达到去胶的目的。但是,化学溶剂为了达到较好的去胶能力,通常是富有攻击性的溶液,通常对形成电极的一些金属具有微腐蚀性,导致电极的表面产生缺陷,进而导致器件的良率及稳定性显著降低。

技术实现要素:

4.本发明的目的在于提供一种半导体结构的形成方法,可以避免金属布线层或电极的表面产生缺陷,提高了器件的良率及稳定性。

5.为了达到上述目的,本发明提供了一种半导体结构的形成方法,包括:

6.提供衬底;

7.顺次形成金属导电层、牺牲层及图形化的光刻胶层于所述衬底上;

8.以所述图形化的光刻胶层为掩模对所述金属导电层及所述牺牲层进行图形化;

9.利用有机溶剂去除所述图形化的光刻胶层;

10.去除剩余的所述牺牲层。

11.可选的,图形化后剩余的所述金属导电层形成电极、焊盘、金属布线层、金属阻挡层或金属接触层中的任一种。

12.可选的,所述金属导电层至少包括第一金属导电层,所述第一金属导电层的材料包括钨和/或铜。

13.可选的,所述金属导电层还包括第二金属导电层,所述第一金属导电层覆盖所述第二金属导电层,所述第二金属导电层的材料包括铝和/或钛。

14.可选的,所述有机溶剂的成分包括二甲基亚砜。

15.可选的,所述有机溶剂的成分还包括四甲基氢氧化铵和/或2-氨基乙醇。

16.可选的,去除剩余的所述牺牲层的步骤包括:

17.形成介质层于所述衬底上,所述介质层的顶表面高于所述牺牲层的顶表面;

18.对所述介质层执行平坦化工艺以去除所述牺牲层及部分厚度的所述介质层,所述平坦化工艺停止在所述金属导电层的顶表面。

19.可选的,所述牺牲层的材料与所述介质层的材料相同。

20.可选的,所述牺牲层的材料包括氧化硅、氮化硅、掺碳氧化硅或碳氧化硅中的一种或多种。

21.可选的,所述牺牲层的厚度小于或等于150埃。

22.在本发明提供的半导体结构的形成方法中,在衬底上顺次形成金属导电层、牺牲层及图形化的光刻胶层,以所述图形化的光刻胶层为掩模对所述金属导电层及所述牺牲层进行图形化;然后再利用有机溶剂去除所述图形化的光刻胶层,最后再去除剩余的所述牺牲层。本发明在利用有机溶剂去除所述图形化的光刻胶层时,牺牲层可以保护金属导电层不被有机溶剂腐蚀,选择有机溶剂时可兼顾去胶能力和对金属的腐蚀性,即使选择去胶能力强的有机溶剂也不会导致金属导电层的表面产生缺陷,提高了器件的良率及稳定性。

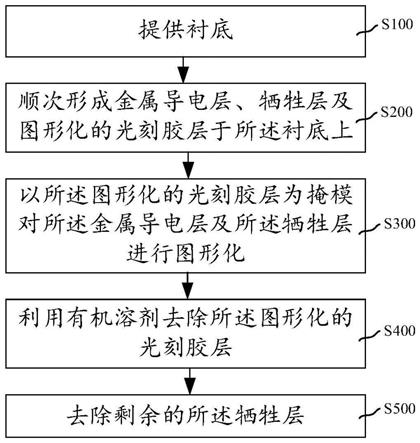

附图说明

23.图1a~图1c是一种半导体结构的形成方法的相应步骤对应的结构示意图。

24.图2a~图2c是在湿法去胶工艺中采用不同的化学药液去除图形化的光刻胶层后电极的电镜图;

25.图3为本发明实施例提供的半导体结构的形成方法的流程图;

26.图4a~图4e为本发明实施例提供的半导体结构的形成方法的相应步骤对应的结构示意图;

27.其中,附图标记为:

28.100'-衬底;300'-金属导电层;301'-第一金属导电层;302'-第二金属导电层;500'-图形化的光刻胶层;310'-电极;311'-图形化的第一金属导电层;312'-图形化的第二金属导电层;q1、q4-缺陷;q2-光刻胶残留;q3-副产物;

29.100-衬底;200-第一介质层;300-金属导电层;301-第一金属导电层;302-第二金属导电层;310-电极;311-图形化的第一金属导电层;312-图形化的第二金属导电层;400-牺牲层;410-图形化的牺牲层;500-图形化的光刻胶层;600-第二介质层。

具体实施方式

30.图1a~图1c是一种半导体结构的形成方法的相应步骤对应的结构示意图。请参阅图1a,提供衬底100',所述衬底100'上顺次形成有金属导电层300'及图形化的光刻胶层500',其中,所述金属导电层300'包括第一金属导电层301'和第二金属导电层302',所述第二金属导电层302'覆盖所述衬底100',所述第一金属导电层301'覆盖所述第二金属导电层302',所述图形化的光刻胶层500'位于所述第一金属导电层301'上。其中,第一金属导电层301'的材料为钨(w),第二金属导电层302'的材料为铝(al)。

31.请参阅图1a~图1b,以所述图形化的光刻胶层500'为掩模对所述金属导电层300'进行图形化,形成若干电极310',每个所述电极310'均包括图形化的第一金属导电层311'和图形化的第二金属导电层312'的叠层。

32.请参阅图1b~图1c,利用湿法去胶工艺去除图形化的光刻胶层500'。湿法去胶工艺用到的化学药液可以是例如强效有机溶剂、弱效有机溶剂或者含氟去胶剂,强效有机溶剂的成分主要为二甲基亚砜,其去胶能力较强,但对铜(cu)、钨等金属具有攻击性,弱效有机溶剂的主要成分为n-甲基吡咯烷酮,其去胶能力较弱,但对铜、钨等金属不具有攻击性,

含氟去胶剂的成分主要为氟化物,其去胶能力较强,但对铝、钛(ti)等金属具有攻击性。

33.图2a~图2c是在湿法去胶工艺中采用不同的化学药液去除图形化的光刻胶层500'后电极310'的电镜图。具体的,当采用强效有机溶剂去除图形化的光刻胶层500'后,如图2a所示,强效有机溶剂中的二甲基亚砜会腐蚀钨,导致图形化的第一金属导电层311'表面产生缺陷q1。当采用弱效有机溶剂去除图形化的光刻胶层500'后,如图2b所示,弱效有机溶剂虽然不会腐蚀钨,但是去胶能力不强,会导致电极310'的表面产生光刻胶残留q2以及电极310'的侧壁堆积副产物q3。当采用含氟去胶剂去除图形化的光刻胶层500'后,如图2c所示,含氟去胶剂虽然不会腐蚀钨,但是会腐蚀铝,导致图形化的第二金属导电层312'侧壁产生缺陷q4,并且,含氟去胶剂的价格高昂,价格可达有机溶剂的10倍以上。可见,弱效有机溶剂去胶能力弱,会导致光刻胶残留及副产物堆积,强效有机溶剂去胶能力强,但会腐蚀电极的表面,含氟去胶剂有会腐蚀电极的侧壁,并且价格昂贵,三种化学药液均无法兼顾去胶能力和对金属的腐蚀性。

34.基于此,本发明提供了一种半导体结构的形成方法,在衬底上顺次形成金属导电层、牺牲层及图形化的光刻胶层,以所述图形化的光刻胶层为掩模对所述金属导电层及所述牺牲层进行图形化;然后再利用有机溶剂去除所述图形化的光刻胶层,最后再去除剩余的所述牺牲层。本发明在利用有机溶剂去除所述图形化的光刻胶层时,选择有机溶剂可仅考虑去胶能力而忽略对金属导电层顶表面的腐蚀性,由于牺牲层可以保护金属导电层不被有机溶剂腐蚀,即使选择去胶能力强的有机溶剂也不会导致金属导电层的表面产生缺陷,提高了器件的良率及稳定性。

35.下面将结合示意图对本发明的具体实施方式进行更详细的描述。根据下列描述,本发明的优点和特征将更清楚。需说明的是,附图均采用非常简化的形式且均使用非精准的比例,仅用以方便、明晰地辅助说明本发明实施例的目的。

36.图3为本发明实施例提供的半导体结构的形成方法的流程图。如图3所示,所述半导体结构的形成方法包括:

37.步骤s100,提供衬底;

38.步骤s200,顺次形成金属导电层、牺牲层及图形化的光刻胶层于所述衬底上;

39.步骤s300,以所述图形化的光刻胶层为掩模对所述金属导电层及所述牺牲层进行图形化;

40.步骤s400,利用有机溶剂去除所述图形化的光刻胶层;

41.步骤s500,去除剩余的所述牺牲层。

42.具体的,请参阅图4a~图4e,其为本实施例提供的半导体结构的形成方法的相应步骤对应的结构示意图,接下来,将结合图4a~图4e对本实施提供的半导体结构的形成方法进行详细说明。

43.请参阅图4a,执行步骤s100,提供衬底100。所述衬底100包括半导体衬底,所述半导体衬底例如为以下所提到的材料中的至少一种:si、ge、sige、sic、sigec、inas、gaas、inp或者其它iii/v化合物半导体,还包括这些半导体构成的多层结构等或者为绝缘体上硅(soi)、绝缘体上层叠硅(ssoi)、绝缘体上层叠锗化硅(s-sigeoi)、绝缘体上锗化硅(sigeoi)以及绝缘体上锗(geoi)等。所述衬底100还包括形成于其内部的器件,例如nmos和/或pmos等。

44.所述衬底100上形成有第一介质层200,所述第一介质层200覆盖所述衬底100。所述第一介质层200可以是单个膜层,也可以是至少两个膜层的组合,本实施仅适应性的展示出单个膜层的情况。

45.进一步地,所述第一介质层200中可以形成有诸如导电图案、插塞、焊盘、绝缘图案等器件结构,适具体需要形成的器件而定。当然,所述第一介质层200中也可以不形成任何器件结构,仅作为介质膜层而使用(例如栅氧化层等)。

46.请继续参阅图4a,执行步骤s200,顺次在所述衬底100上形成金属导电层300、牺牲层400及图形化的光刻胶层500。

47.本实施例中,所述金属导电层300包括第一金属导电层301和第二金属导电层302,所述第一金属导电层301覆盖所述第二金属导电层302,所述牺牲层400覆盖所述第一金属导电层301。所述图形化的光刻胶层500具有图案,所述图形化的光刻胶层500覆盖部分所述牺牲层400的顶表面。

48.进一步地,所述牺牲层400用于在后续工艺中保护所述金属导电层300的顶表面(亦可理解为保护所述第一金属导电层301的顶表面)。本实施例中,所述牺牲层400的材料为氧化硅,作为可选实施例,所述牺牲层400的材料还可以是氮化硅、掺碳氧化硅或碳氧化硅等材料中的一种或多种的组合。

49.本实施例中,采用化学气相沉积(chemical vapor deposition,cvd)形成所述第一介质层200及所述牺牲层400,即在真空条件下,分别利用含有所述第一介质层200及所述牺牲层400元素的一种或几种气相化合物或单质,在所述衬底100的顶表面以及所述第一金属导电层301的顶表面上进行化学反应生成所述第一介质层200及所述牺牲层400。

50.在本实施例中,形成所述牺牲层400为低温、低沉积速率的沉积工艺,使得所形成的所述牺牲层400的厚度较薄,更容易去除。本实施例中,所述牺牲层400的厚度小于或等于150埃,例如,所述牺牲层400的厚度可以为120埃、100埃、70埃或50埃等;当然,作为可选实施例,所述牺牲层400的厚度也可以大于150埃,例如是200埃或300埃等,本发明不作限制。

51.本实施例中,采用物理气相沉积(physical vapor deposition,pvd)工艺形成所述第一金属导电层301和所述第二金属导电层302,即在真空条件下,采用物理方法使固态靶材表面气态化,并在第一介质层200的顶表面顺次沉积所述第二金属导电层302及所述第一金属导电层301。所述物理气相沉积工艺包括蒸镀工艺和溅射工艺,其中,所述蒸镀工艺通过加热方式,利用被蒸镀物在接近熔点的高温下的饱和蒸气压进行薄膜沉积;所述溅射工艺利用等离子体轰击靶材,使靶面原子脱离靶材并沉积成膜。

52.进一步地,形成所述图形化的光刻胶层500的步骤可以是:在所述牺牲层400上均匀涂布光刻胶,然后对光刻胶进行曝光和显影以形成所述图形化的光刻胶层500。所述光刻胶可以是正性光刻胶,也可以是负性光刻胶。

53.本实施例中,所述金属导电层300用于形成电极,具体而言,本实施例中,所述金属导电层300用于形成压电器件的电极,如面电极等。

54.所述第一金属导电层301的材料为钨,所述第二金属导电层302的材料为铝。作为可选实施例,所述第一金属导电层301的材料还可以是铜或者铜、钨与其他金属的合金,所述第二金属导电层302的材料还可以是钛或者钛、铝与其他金属的合金。当然,所述第一金属导电层301和所述第二金属导电层302还可以是其他可用于形成电极的金属材料,此处不

再一一举例说明。

55.可以理解的是,本发明中的金属导电层300不限于包括第一金属导电层301和第二金属导电层302两个膜层,还可以只包括第一金属导电层301,或者还包括除了第一金属导电层301和第二金属导电层302以外的其他金属导电层,此处不再过多赘述。

56.可以理解的是,所述金属导电层300不限于用于形成电极,还可以是用于形成焊盘、金属布线层、金属阻挡层或金属接触层等,所述金属导电层300可以是金属化工艺中的任何一层,此处不再一一举例说明。

57.请继续参阅图4a和图4b,执行步骤s300,以所述图形化的光刻胶层500为掩模,顺次刻蚀所述牺牲层400、所述第一金属导电层301和所述第二金属导电层302,以对所述牺牲层400、所述第一金属导电层301和所述第二金属导电层302进行图形化,刻蚀完成后,剩余的所述牺牲层400、剩余的所述第一金属导电层301和剩余的所述第二金属导电层302分别形成图形化的牺牲层410、图形化的第一金属导电层311和图形化的第二金属导电层312。所述图形化的牺牲层410、图形化的第一金属导电层311和图形化的第二金属导电层312的图案与所述图形化的光刻胶层500的图案均相同,相当于将所述图形化的光刻胶层500的图案转换到了所述图形化的牺牲层410、图形化的第一金属导电层311和图形化的第二金属导电层312上。

58.本实施例中,采用干法刻蚀工艺对所述牺牲层400、所述第一金属导电层301和所述第二金属导电层302进行刻蚀,利用干法刻蚀工艺的各向异性刻蚀的特点,对所述牺牲层400、所述第一金属导电层301和所述第二金属导电层302进行垂向刻蚀形成图案。

59.应理解,所述牺牲层400、所述第一金属导电层301和所述第二金属导电层302可以一步刻蚀到位,也可以分步刻蚀。例如,先刻蚀所述牺牲层400以形成所述图形化的牺牲层410,然后再继续所述第一金属导电层301和所述第二金属导电层302,以形成图形化的第一金属导电层311和图形化的第二金属导电层312,当然,所述第一金属导电层301和所述第二金属导电层302也可以分为两步刻蚀,此处不再一一举例说明。

60.进一步地,刻蚀完成后,还可以利用湿法刻蚀工艺去除刻蚀中产生的聚合物,防止聚合物影响器件的性能;当然,还可以在去除所述图形化的光刻胶层500之后再去除所述聚合物。进行湿法刻蚀工艺之后,还可以采用去离子水对所述衬底100进行湿法清洗,以去除所述衬底100表面或所述衬底100表面上的各个膜层上的杂质颗粒。

61.请参阅图4b和图4c,执行步骤s400,利用有机溶剂去除所述图形化的光刻胶层500。鉴于弱效有机溶剂的去胶能力太弱,而含氟去胶剂会腐蚀铝以及价格昂贵,本实施例中,所述有机溶剂为强效有机溶剂,强效有机溶剂可以为二甲基亚砜、四甲基氢氧化铵和/或2-氨基乙醇的混合溶液,其去胶能力强,能够有效的去除所述图形化的光刻胶层500,不会产生光刻胶残留,并且也不会腐蚀铝或钛等金属。

62.进一步地,强效有机溶剂中的二甲基亚砜会腐蚀钨或铜等金属,也就是说,强效有机溶剂会腐蚀所述图形化的第一金属导电层311的顶表面,导致所述图形化的第一金属导电层311的顶表面产生缺陷。但是,由于所述图形化的第一金属导电层311的顶表面覆盖有所述图形化的牺牲层410,所述图形化的牺牲层410可以保护所述图形化的第一金属导电层311的顶表面不被强效有机溶剂腐蚀,在保证所述图形化的光刻胶层500被完全去除的同时,还可避免所述图形化的第一金属导电层311的顶表面产生缺陷。

63.当然,本发明不限于选择二甲基亚砜、四甲基氢氧化铵和/或2-氨基乙醇的混合溶液构成的强效有机溶剂去除所述图形化的光刻胶层500,还可以选择含有二甲基亚砜成分的其他有机强效有机溶剂。或者,本发明还可以在选择有机溶剂时可仅考虑去胶能力而忽略对金属导电层顶表面的腐蚀性,例如,采用去胶能力更强的有机溶剂,由于所述图形化的牺牲层410的保护,即使选择去胶能力强的有机溶剂也不会导致所述图形化的第一金属导电层311的顶表面产生缺陷,提高了器件的良率及稳定性。

64.请参阅图4d和图4e,执行步骤s500,去除所述图形化的牺牲层410。具体的,如图4d所示,在所述衬底100上形成第二介质层600,所述第二介质层600覆盖所述衬底100并延伸覆盖所述图形化的牺牲层410。从图4d中可见,所述第二介质层600从所述衬底100的顶表面向上延伸直至高于所述图形化的牺牲层410,然后横向延伸至覆盖所述图形化的牺牲层410。

65.如图4e所示,采用化学机械平坦化工艺(chemical-mechanical planarization,cmp)对所述第二介质层600进行平坦化。具体的,采用砂轮对所述第二介质层600进行研磨,直至将高于所述图形化的第一金属导电层311的顶表面的第二介质层600以及所述图形化的牺牲层410去除,研磨停留在所述第一金属导电层311的顶表面。如此一来,所述图形化的牺牲层410被去除,而剩余的所述第二介质层600还可以保护所述图形化的第一金属导电层311的侧壁,所述第一金属导电层311的顶表面露出于所述第二介质层600的顶表面,从而可作为外部引出端、上电极(例如是圧电器件的上电极)、下电极(例如是圧电器件的下电极,其上用于形成压电层)或者下一金属导电层的互联层,例如,位于所述第一金属导电层311上的金属导电层可以通过诸如插塞等电连接件与所述第一金属导电层311电性连接。

66.本实施例中,所述半导体结构的形成方法用于形成压电器件,所述第一金属导电层311为所述圧电器件的下电极,在对所述第二介质层600进行平坦化之后,后续还会在所述第一金属导电层311露出所述第二介质层600的表面形成压电层。

67.可见,本实施例中,形成所述牺牲层410可以保护所述第一金属导电层311的顶表面不被有机溶剂腐蚀,从而可选用强效有机溶剂保证去胶效果,去胶之后会将所述牺牲层410去除,不会改变形成的半导体器件的结构。

68.本实施例中,所述第二介质层600的材料与所述图形化的牺牲层410的材料相同,均为氧化硅。如此一来,在对所述第二介质层600进行平坦化时,所述图形化的牺牲层410也可以同步被去除,不会因为所述第二介质层600与所述图形化的牺牲层410的硬度差异导致所述图形化的牺牲层410产生残留或者导致剩余的所述第二介质层600的顶表面产生凹陷。当然,所述第二介质层600的材料与所述图形化的牺牲层410的材料也可以不同,本发明不作限制。

69.综上,在本实施例提供的半导体结构的形成方法中,在衬底上顺次形成金属导电层、牺牲层及图形化的光刻胶层,以所述图形化的光刻胶层为掩模对所述金属导电层及所述牺牲层进行图形化;然后再利用有机溶剂去除所述图形化的光刻胶层,最后再去除剩余的所述牺牲层。本发明在利用有机溶剂去除所述图形化的光刻胶层时,选择有机溶剂可仅考虑去胶能力而忽略对金属导电层顶表面的腐蚀性,由于牺牲层可以保护金属导电层不被有机溶剂腐蚀,即使选择去胶能力强的有机溶剂也不会导致金属导电层的表面产生缺陷,提高了器件的良率及稳定性。

70.上述仅为本发明的优选实施例而已,并不对本发明起到任何限制作用。任何所属技术领域的技术人员,在不脱离本发明的技术方案的范围内,对本发明揭露的技术方案和技术内容做任何形式的等同替换或修改等变动,均属未脱离本发明的技术方案的内容,仍属于本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1