进气组件及其等离子体处理装置的制作方法

1.本发明涉及半导体技术领域,具体涉及一种进气组件及其等离子体处理装置。

背景技术:

2.在半导体技术领域中,等离子体刻蚀是半导体工艺中最重要的技术之一。等离子体刻蚀工艺是将光刻工艺的图形层上图案刻蚀转移至基底材料上,来实现掩膜到基底材料的图形复制。在等离子体刻蚀工艺过程中,需要在等离子体反应腔内部通入反应气体,所述反应气体在转化为等离子体后对基底材料进行刻蚀。

3.然而,传统的等离子体处理装置中的进气组件向反应腔内进气的情况不可调,使反应腔内等离子体的分布均匀性难以调节,因此,迫切需要一种具有进气调节功能的进气组件,以调节反应腔内等离子体的分布,达到较好的刻蚀均匀性。

技术实现要素:

4.本发明的目的是提供一种进气组件装置及其等离子处理装置,以解决等离子体处理装置中的进气组件向反应腔内进气不可调,等离子体分布均匀性难以调节,导致刻蚀均匀性差的问题。

5.为达到上述目的,本发明提供了一种用于等离子体处理装置的进气组件,包括气体传输件以及可移动件;气体传输件内设有主干管道,其底部设有第一出气通道和包围第一出气通道的若干个第二出气通道,主干管道的内壁沿其高度设有若干个第一通孔,第一通孔与第二出气通道连通,主干管道与第一出气通道连通;可移动件设于主干管道内,可沿主干管道的内壁上下移动,且可移动件具有贯穿的第二通孔,第二通孔与外界的气体源连接,使来自于气体源的气体由第二通孔进入主干管道内。

6.上述的用于等离子体处理装置的进气组件,其中,若干个第二出气通道均匀分布于所述气体传输件的底端边缘的不同直径的圆周上;沿主干管道内壁高度依次向下的若干个第一通孔,分别与不同圆周上的第二出气通道连通。

7.上述的用于等离子体处理装置的进气组件,其中,沿主干管道内壁高度依次向下的若干个第一通孔,分别与气体传输件底端沿径向直径依次减小的圆周上的第二出气通道对应连通。

8.上述的用于等离子体处理装置的进气组件,其中,沿主干管道内壁高度依次向下的若干个第一通孔,分别与气体传输件底端沿径向直径依次增大的第二出气通道对应连通。

9.上述的用于等离子体处理装置的进气组件,其中,气体传输件内部还设有若干个第一分支管道,且若干个第一分支管道的第一端分别与若干个所述第一通孔连通;若干个第一分支管道的第二端分别与若干个第二出气通道连通。

10.上述的用于等离子体处理装置的进气组件,其中,当第一分支管道的个数与第一通孔的个数相同时,一个第一分支管道的第一端与一个第一通孔对应连通。

11.上述的用于等离子体处理装置的进气组件,其中,当第一分支管道的个数与第二出气通道的个数相同时,一个第一分支管道的第二端与一个第二出气通道对应连通。

12.上述的用于等离子体处理装置的进气组件,其中,第一分支管道的个数与第二出气通道的个数不同;每个第一分支管道的第二端设置有若干个第二分支管道,且每个第二分支管道与每个第二出气通道对应连通。

13.上述的用于等离子体处理装置的进气组件,其中,可移动件通过一密封件与主干管道密封连接。

14.上述的用于等离子体处理装置的进气组件,其中,密封件为密封圈。

15.本发明还提供了一种等离子体处理装置,包括:

16.反应腔,其内底部设有基座,用于承载待处理基片;

17.上述的用于等离子体处理装置的进气组件,用于向反应腔内输送气体。

18.上述的等离子体处理装置,其中,等离子体处理装置还包括:绝缘窗口,位于反应腔的顶部,其具有贯穿的开口,进气组件坐落于开口内;线圈,位于绝缘窗口上;内衬,承载于反应腔的侧壁上方,并用于保护反应腔的侧壁。

19.运用此发明,解决了半导体结构在等离子体刻蚀过程中刻蚀气体出气分布不均匀,而导致半导体结构刻蚀不均匀的问题,通过在进气组件内部设置调节装置,保证了进气组件的气体源进入反应腔的出气分布的均匀性,实现了等离子体刻蚀工艺中刻蚀的均匀性。

20.相对于现有技术,本发明具有以下有益效果:

21.1、本发明提供的进气组件中,所述可移动件具有贯穿的第二通孔,所述第二通孔与气体源连接,使得来自于气体源的气体通过第二通孔进入主干管道;由于可移动件可沿主干管道的内侧壁上下移动,使得主干管道内壁不同高度的第一通孔被打开或关闭,从而实现第二出气通道的出气情况。所述第二出气通道和第一出气通道用于向反应腔内输送气体,因此,使反应腔内气体的分布可调,进而使反应腔内等离子体的分布可调。在实际工艺过程中,可根据需要进行等离子体分布的调节,从而达到较好的刻蚀均匀性。

22.2、本发明提供的进气组件设置主干管道,保证在中空可移动活塞移动到任何高度,气体源均可通过主干管道喷射入反应腔内部,保证了刻蚀气体的气体源稳定性。

附图说明

23.图1为本发明提供的等离子体处理装置结构示意图;

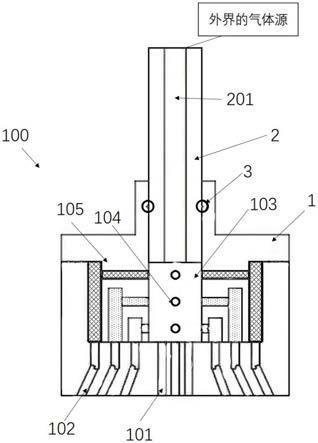

24.图2为本发明提供的一种进气组件的结构示意图;

25.图3为本发明提供的另一种进气组件的结构示意图。

具体实施方式

26.以下结合附图通过具体实施例对本发明作进一步的描述,这些实施例仅用于说明本发明,并不是对本发明保护范围的限制。

27.参照如图1所示,本发明提供了一种等离子体处理装置,等离子体处理装置包括:进气组件100、反应腔200、基座300、静电夹盘301、以及射频电源400。

28.在本实施例中,进气组件100设置于反应腔200的顶端中央,用于向反应腔200内部

输送气体;基座300设置于反应腔200内底部,用于承载待处理基片w;静电夹盘301设置于基座300上方,且静电夹盘301内部嵌入电极,用于等离子体刻蚀工艺过程中施加电流,以夹紧待处理基片w;射频电源400与基座300连接,将射频电源通过基座300传输至反应腔200内部,并将反应腔200内部的气体解离为等离子体,所述等离子体用于对待处理基片w进行等离子体刻蚀。

29.等离子体处理装置还包括绝缘窗口、线圈和内衬;其中,绝缘窗口位于反应腔200的顶部,其具有贯穿的开口,进气组件100坐落于开口内;线圈位于绝缘窗口上;内衬承载于反应腔200的侧壁上方,并用于保护反应腔200的侧壁。

30.在本实施例中,所述等离子体处理装置为电感耦合等离子体处理装置,在等离子体刻蚀工艺中,通过调节该进气组件100,使得外界的气体源通过该进气组件100,向反应腔200内部均匀地喷入气体,以调节该进气组件100喷入反应腔200的气体分布均匀性,进而在射频电源400的作用下,解离为分布均匀的等离子体,对等离子体处理装置反应腔200内部的待处理基片w进行刻蚀,从而控制待处理基片w的等离子体刻蚀分布的均匀性。

31.如下对上述进气组件100进行详细说明:

32.图2为本发明提供的一种进气组件结构示意图。

33.参照如图2所示,进气组件100,包括:气体传输件1以及可移动件2。其中,气体传输件1的内设有主干管道103;气体传输件1的底部设有第一出气通道101和包围第一出气通道101的若干个第二出气通道102;主干管道103的内壁沿其高度设有若干个第一通孔104;第一通孔104与第二出气通道102连通,主干管道103与第一出气通道101连通,用于将主干管道103内部的气体分别通过第一出气通道101和通过第一通孔104和第二出气通道102喷出。

34.可移动件2设于主干管道103内,可沿主干管道103的内壁上下移动,且可移动件2具有贯穿的第二通孔201,第二通孔201与外界的气体源连通,用于外界气体源的气体通过可移动件2上的第二通孔201,进入气体传输件1中的主干管道103内部。

35.在等离子体刻蚀工艺中,外界的气体源通过可移动件2上的第二通孔201进入主干管道103内部,通过调节可移动件2沿主干管道103的内壁上下移动,以密封或导通主干管道103内壁上不同高度上的第一通孔104,以便于频繁切换主干管道103内部的气体通过不同高度的第一通孔104,进入对应的第二出气通道102,并喷入等离子体处理装置的反应腔200内部。在本实施例中,具有第二通孔201的可移动件2为中空活塞。

36.在本实施例中,第一出气通道101有多个,均设置于气体传输件1的底端中央区域;若干个第二出气通道102均匀分布于气体传输件1的底端边缘的不同直径的圆周上;通过调节可移动件2使得气体传输件1的主干管道103内部的气体仅从其底端中央的第一出气管道101喷出或者从第一出气管道101和第二出气管道102共同出气。

37.其中,主干管道103与第一出气通道101连通,调节该可移动件2在任何状态,外界的气体源均可通过可移动件2上的第二通孔201进入主干管道103内部,并通过气体传输件1的底端中央的主干管道103和第一出气通道101喷射而出,保证外界的气体源喷射的稳定性。

38.在本实施例中,参照如图2所示,沿主干管道103内壁高度依次向下的若干个第一通孔104,分别与气体传输件1底端沿径向直径依次减小的第二出气通道102对应连通,使可移动件2在低位时,主干管道103内部的气体仅第一出气通道101和位于直径最小的圆周上

的第二出气通道102出气,随着可移动件2向上移动,主干管道103内部的气体通过第一出气通道101和直径依次增大的圆周上的第二出气通道102出气,直至可移动件2位于最高处时,主干管道103内部的气体从第一出气通道101和所有直径的圆周上的第二出气通道102同时出气。

39.即,参照如图2所示,位于主干管道103内壁顶端的第一通孔104,与气体传输件1底端沿径向直径最大的第二出气通道102对应连通;位于主干管道103内壁底端的第一通孔104,与气体传输件1底端沿径向直径最小的第二出气通道102对应连通,使可移动件2慢慢向上移动的过程中,从进气组件1底部出气的范围逐渐增大。

40.在实施例2中,参照如图3所示,沿主干管道103内壁高度依次向下的若干个第一通孔104,分别与气体传输件1底端沿径向直径依次增大的第二出气通道102对应连通,使可移动件2在低位时,主干管道103内部的气体仅第一出气通道101和位于直径最大的圆周上的第二出气通道102出气,随着可移动件2向上移动,主干管道103内部的气体通过第一出气通道101和直径依次减小的圆周上的第二出气通道102出气,直至可移动件2位于最高处时,主干管道103内部的气体从第一出气通道101和所有直径的圆周上的第二出气通道102同时出气。

41.即,参照如图3所示,位于主干管道103内壁顶端的第一通孔104,与气体传输件1底端沿径向直径最小的第二出气通道102对应连通;位于主干管道103内壁底端的第一通孔104,与气体传输件1底端沿径向直径最大的第二出气通道102对应连通。

42.第一通孔104与不同圆周上第二出气通道102的对应连通关系,并不仅限于实施例1与实施例2中所述,可以根据需要选择气道设计,达到气体传输件1底端任何直径上的第二出气通道102优先出气。

43.参照如图2所示,气体传输件1内部还设有若干个第一分支管道105;若干个第一分支管道105的第一端分别与主干管道103上的若干个第一通孔104连通,若干个第一分支管道105的第二端分别与若干个第二出气通道102连通,用于主干管道103内部的气体通过其内壁上不同高度的通孔104进入第二出气通道102,并从第二出气通道102喷射而出进入反应腔200。

44.在本实施例中,参照如图2所示,第一分支管道105的个数与第一通孔104的个数相同,则每个第一分支管道105的第一端与主干管道103上的每个第一通孔104对应连通。

45.在本实施例中,参照如图2所示,第一分支管道105的个数与第二出气通道102的个数相同,则每个第一分支管道105的第二端与每个第二出气通道102对应连通,用于将第一分支管道105与第二出气通道102一一对应连通,通过控制第一通孔104的通闭,以控制每个第一分支管道105对应的第二出气通道102的排气通闭,从而可控地调节气体传输件1底端出气分布的均匀性。

46.在另一实施例中,第一分支管道203的个数与第二出气通道102的个数不同;每个第一分支管道203的第二端还设置有若干个第二分支管道,且每个第二分支管道与每个第二出气口202对应连通,将第二分支管道与第二出气通道102一一对应连通,保证每个第一通孔104和每个第一分支管道105可以控制调节不同位置的若干个第二分支管道,从而更精细的调节气体传输件1底端出气分布的均匀性。

47.在等离子体刻蚀工艺中,外界的气体源通过可移动件2上的第二通孔201进入主干

管道103内部,通过调节可移动件2沿主干管道103的内壁向下或者向上移动,以密封或者导通主干管道103的内壁不同高度上的第一通孔104,来调控气体源的气体仅通过气体传输件1的第一出气通道101喷出或者通过气体传输件1的第一出气通道101和第二出气通道102共同喷出,以调节气体传输件1底端出气分布的均匀性。

48.参照如图2和图3所示,可移动件2通过密封件3与气体传输件1中的主干管道103密封连接,用于保证主干管道103与可移动件2之间的气体密封性;在本实施例中,密封件3为密封圈。

49.本发明的工作原理:

50.在等离子体刻蚀工艺中,外界的气体源通过可移动件上的第二通孔进入主干管道内部,通过调节该可移动件沿主干管道的内壁向下或者向上移动,以密封或者导通主干管道的内壁不同高度上的第一通孔,将主干管道内部的气体通过第一通孔进入第二出气通道,来调控气体源的气体仅通过气体传输件的第一出气通道喷出或者通过气体传输件的第一出气通道和第二出气通道共同喷出,使得外界的气体源通过该进气组件,向等离子体处理装置的反应腔内部均匀地喷入气体;射频电源通过基座至反应腔内部,将进气组件向反应腔内部输送的出气分布均匀的气体解离为等离子体,对静电夹盘夹紧的待处理基片进行等离子体刻蚀,进而控制待处理基片在等离子体处理装置内部的等离子体刻蚀分布的均匀性。

51.综上所述,本发明一种进气组件及其等离子体处理装置,解决了半导体结构在等离子体刻蚀过程中刻蚀气体出气分布不均匀,而导致半导体结构刻蚀不均匀的问题,通过在进气组件内部设置调节装置,保证了进气组件的气体源进入反应腔的出气分布的均匀性,实现了等离子体刻蚀工艺中刻蚀的均匀性。

52.尽管本发明的内容已经通过上述优选实施例作了详细介绍,但应当认识到上述的描述不应被认为是对本发明的限制。在本领域技术人员阅读了上述内容后,对于本发明的多种修改和替代都将是显而易见的。因此,本发明的保护范围应由所附的权利要求来限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1