真空注液封口机的制作方法

1.本发明涉及电池技术领域,尤其涉及一种真空注液封口机。

背景技术:

2.现有的注液机大多是常压下注液,电解液静置浸润时间过长,导致制作电池的效率较低。进一步的,若需要完成软包装电池的注液、真空静置和真空热压预封口工艺和圆柱电池的注液、真空静置和加压浸润工艺至少需要四台设备(注液机、真空静置机、真空热压预封机、加压浸润机),使得加工操作繁琐、成本过高;而且,多个不同的加工装置会过多占用手套箱内的空间。再者,现有的注液机也存在因注液管和缓存罐内电解液残留过多导致注液精度差的问题。

3.如何解决上述问题,是本领域技术人员需要考虑的。

技术实现要素:

4.鉴于上述状况,有必要提供一种真空注液封口机,以解决上述问题。

5.一种真空注液封口机,包括:

6.壳体;

7.第一加工模块,所述第一加工模块用于加工软包电池,所述第一加工模块包括第一子壳、第一注液单元以及第一封口单元,所述第一子壳与所述壳体配合形成一第一工作腔,所述第一工作腔用于容纳所述软包电池,所述第一注液单元包括第一注液针、第一连接部以及注液升降气缸,所述注液升降气缸及所述第一连接部设置于所述第一工作腔外,所述第一注液针的至少部分设置于所述第一工作腔内,所述第一连接部分别与所述注液升降气缸及所述第一注液针连接,所述注液升降气缸驱动所述第一注液针移动,所述第一封口单元包括第一封头、第二封头,所述第一封头与所述第二封头设置于所述第一工作腔内,所述第一封头与所述第二封头可开合的适配;以及

8.第二加工模块,所述第二加工模块用于加工圆柱电池,所述第二加工模块包括第二密封单元以及第二注液单元,所述第二密封单元包括承托部及封盖部,所述承托部用于设置所述圆柱电池,所述承托部与所述封盖部可开合的适配以形成一第二工作腔,所述第二工作腔用于容纳所述圆柱电池,所述第二注液单元包括一第二注液针,所述第二注液针的至少部分设置于所述第二工作腔内。

9.在一种可能的实施方式中,所述壳体包括底板及侧板,所述侧板包括第一侧板,所述第一子壳与所述底板及所述第一侧板围合形成所述第一工作腔,所述第一子壳远离所述底板一侧开设有一第一开口,所述第一注液针的至少部分穿过所述第一开口并延伸至所述第一工作腔内,所述注液升降气缸与所述壳体固定。

10.在一种可能的实施方式中,所述第一封口单元还包括固定部、第一连杆、第一封口气缸及第二封口气缸,所述第一封口气缸与所述第一封头驱动连接,所述第二封口气缸与所述第二封头驱动连接,所述第一封口气缸及所述第二封口气缸分别与所述壳体固定连

接,所述固定部与所述第一子壳固定,所述第一连杆与所述固定部固定,所述第一封头及所述第二封头与所述第一连杆可活动的连接。

11.在一种可能的实施方式中,所述第一加工模块还包括限位单元,所述限位单元设置于所述第一工作腔内,所述限位单元包括第一升降平台、第一夹具、第二夹具、第二连杆、第一限位板及第二限位板,所述第二连杆与所述底板固定连接,所述第一升降与所述第二连杆可活动的连接,所述第一升降平台靠近所述底板,所述第一夹具及所述第二夹具设置于所述第一升降平台远离所述底板一侧,所述第一夹具与所述第二夹具间隔设置,所述第一夹具与所述第二夹具配合以实现对所述软包电池的夹持,所述第一限位板及所述第二限位板设置于所述第二连杆远离所述底板的端部。

12.在一种可能的实施方式中,所述第一封头及所述第二封头设置于所述第一限位板及所述第二限位板远离所述底板一侧,所述限位单元还包括一第一接液托盘,所述第一接液托盘设置于所述第一升降平台远离所述底板一侧。

13.在一种可能的实施方式中,所述第一子壳包括第一主体、第一视窗以及第一翻盖,所述第一视窗开设于所述第一主体,所述第一视窗用于观察所述第一工作腔内部,所述第一主体开设有一第二开口,所述第一翻盖与所述第一主体可活动的连接,所述第一翻盖可开合的覆盖所述第二开口。

14.在一种可能的实施方式中,所述第二加工模块还包括第二升降平台,所述第二升降平台包括升降气缸、限位部、第二连接部、第三连接部、托板、第三连杆,所述第三连杆与所述底板固定,所述第三连杆与所述底板固定,所述第二连接部与所述第三连杆连接,所述托板与所述第二连接部连接,所述承托部设置于所述托板远离所述底板一侧,所述升降气缸设置于所述第三连杆远离所述第二连接部一端,所述第三连接部设置于所述第三连杆远离所述第二连接部一端,所述封盖部与所述第三连接部连接,所述限位部设置于所述第三连杆远离所述第二连接部一端并朝向所述第二连接部设置。

15.在一种可能的实施方式中,所述第二加工模块还包括第二接液托盘以及第二子壳,所述第二接液托盘设置于所述底板靠近所述承托部一侧,所述第二接液托盘设置于所述承托部远离所述封盖部一侧,所述第二子壳与所述第三连接部、所述侧板及所述底板连接,所述第二子壳包括第二主体及第二翻盖。

16.在一种可能的实施方式中,还包括缓存罐,所述缓存罐包括外壁、内胆、上盖、液位传感器、倒液针以及呼吸阀,所述内胆嵌套于所述外壁内,所述上盖与所述外壁及所述内胆连接,所述上盖与所述内胆围合形成一储液腔,所述液位传感器、倒液针以及呼吸阀设置于所述上盖并与所述储液腔连通。

17.在一种可能的实施方式中,还包括注液泵及蠕动泵,所述注液泵包括一第一输液端,所述缓存罐包括第二输液端及第三输液端,所述第二输液端与所述液位传感器连接,所述液位传感器控制所述第二输液端开启或关闭,所述第三输液端开设于所述内胆远离所述上盖一侧,所述第一输液端与所述第二输液端连通,所述第二输液端及所述第三输液端与所述储液腔连通,所述蠕动泵包括第四输液端及第五输液端,所述第四输液端与所述第五输液端连通,所述第三输液端与所述第四输液端连通,所述第五输液端与所述第一注液针或所述第二注液针可拆卸的连通。

18.上述真空注液封口机结构紧凑、体型较小、功能性较强,通过一个真空注液封口机

即可实现对软包装电池的注液、真空静置和真空热压预封口工艺,以及圆柱电池的注液、真空静置和加压浸润工艺,可有效提升工作效率。

附图说明

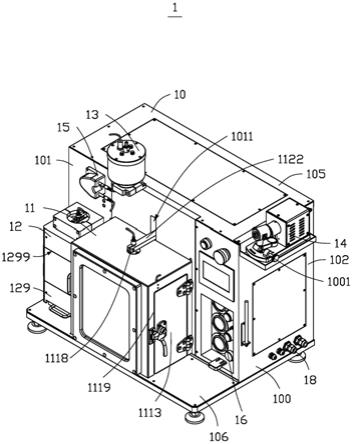

19.图1是本发明的一实施例的真空注液封口机的一视角的立体示意图。

20.图2是本发明的一实施例的真空注液封口机的另一视角的立体示意图。

21.图3是本发明的一实施例的真空注液封口机的正视示意图。

22.图4是本发明的一实施例的真空注液封口机的侧视示意图。

23.图5是本发明的一实施例的真空注液封口机的第一注液单元的结构示意图。

24.图6是本发明的一实施例的真空注液封口机的第一封口单元的结构示意图。

25.图7是本发明的一实施例的真空注液封口机的第一限位单元的结构示意图。

26.图8是本发明的一实施例的真空注液封口机的又一视角的立体示意图。

27.图9是本发明的一实施例的真空注液封口机的第二升降单元的结构示意图。

28.图10是本发明的一实施例的真空注液封口机的缓存罐的结构示意图。

29.主要元件符号说明

30.真空注液封口机

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ131.壳体

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

10

32.侧板

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

100

33.第一侧板

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

101

34.第一工作孔

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

1011

35.第二侧板

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

102

36.第三侧板

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

103

37.第四侧板

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

104

38.第五侧板

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

105

39.底板

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

106

40.第一加工模块

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

11

41.第一子壳

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

111

42.第一工作腔

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

110

43.第一主体

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

1111

44.第一视窗

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

1112

45.第一翻盖

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

1113

46.第一开口

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

1118

47.第二开口

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

1119

48.第一注液单元

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

112

49.第一注液针

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

1121

50.第一连接部

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

1122

51.注液升降气缸

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

1123

52.第一封口单元

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

113

53.第一封头

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

1131

54.第二封头

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

1132

55.固定部

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

1133

56.第一连杆

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

1134

57.第一封口气缸

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

1135

58.第二封口气缸

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

1136

59.限位单元

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

114

60.第一升降平台

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

1140

61.第一夹具

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

1141

62.第二夹具

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

1142

63.第二连杆

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

1143

64.第一限位板

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

1144

65.第二限位板

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

1145

66.第一接液托盘

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

1146

67.第二加工模块

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

12

68.第二工作腔

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

120

69.第二密封单元

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

121

70.承托部

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

1211

71.封盖部

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

1212

72.第二注液单元

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

122

73.第二注液针

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

1221

74.第二升降平台

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

123

75.升降气缸

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

1231

76.第二连接部

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

1232

77.第三连接部

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

1233

78.托板

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

1234

79.第三连杆

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

1235

80.限位部

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

1236

81.第二接液托盘

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

124

82.第二子壳

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

129

83.第二主体

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

1291

84.第二视窗

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

1292

85.第二翻盖

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

1293

86.第三开口

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

1299

87.缓存罐

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

13

88.储液腔

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

130

89.外壁

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

131

90.内胆

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

132

91.上盖

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

133

92.液位传感器

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

134

93.倒液针

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

135

94.呼吸阀

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

136

95.注液泵

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

14

96.蠕动泵

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

15

97.控制模块

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

16

98.电源接口

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

17

99.气源接口

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

18

100.开关

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

19

101.第一输液端

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

1001

102.第二输液端

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

1002

103.第三输液端

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

1003

104.第四输液端

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

1004

105.第五输液端

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

1005

106.如下具体实施方式将结合上述附图进一步说明本发明。

具体实施方式

107.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

108.需要说明的是,当一个元件被认为是“连接”另一个元件,它可以是直接连接到另一个元件或者可能同时存在居中设置的元件。当一个元件被认为是“设置在”另一个元件,它可以是直接设置在另一个元件上或者可能同时存在居中设置的元件。

109.除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本发明。本文所使用的术语“及/或”包括一个或多个相关的所列项目的任意的和所有的组合。

110.如图1至图10所示,为本发明提供的一种真空注液封口机1。真空注液封口机1可包括壳体10、第一加工模块11、第二加工模块12、缓存罐13、注液泵14、蠕动泵15、控制模块16、电源接口17、气源接口18以及开关19,所述第一加工模块11与所述第二加工模块12间隔设置,所述第一加工模块11、第二加工模块12、缓存罐13、注液泵14、蠕动泵15、控制模块16、电源接口17、气源接口18以及开关19与壳体10连接。

111.壳体10包括底板106及侧板100,侧板100包括第一侧板101、第二侧板102、第三侧板103、第四侧板104以及第五侧板105,第一侧板101、第二侧板102、第三侧板103以及第四侧板104分别与底板106连接,第一侧板101、第二侧板102、第三侧板103以及第四侧板104依次顺次连接,第五侧板105与第一侧板101、第二侧板102、第三侧板103以及第四侧板104连接。

112.第一加工模块11用于加工软包电池,第一加工模块11包括第一子壳111、第一注液单元112、第一封口单元113以及限位单元114。

113.第一子壳111与壳体10配合形成一第一工作腔110,第一工作腔110用于容纳软包电池。第一子壳111包括第一主体1111、第一视窗1112以及第一翻盖1113。第一视窗1112开设于第一主体1111,第一视窗1112为透明部分,第一视窗1112用于观察第一工作腔110内部。第一主体1111开设有一第二开口1119,第一翻盖1113与第一主体1111可活动的连接,第一翻盖1113可开合的覆盖第二开口1119。于一实施例中,第一子壳111与底板106及第一侧板101围合形成第一工作腔110。

114.如图1及图5所示,第一注液单元112包括第一注液针1121、第一连接部1122以及注液升降气缸1123。注液升降气缸1123及第一连接部1122设置于第一工作腔110外,第一注液针1121的至少部分设置于第一工作腔110内。第一连接部1122分别与注液升降气缸1123及第一注液针1121连接,注液升降气缸1123驱动第一注液针1121移动。

115.于一实施例中,注液升降气缸1123及第一连接部1122设置于底板106及侧板100围合形成的容置空间内,第一侧板101上开设有第一工作孔1011,第一连接部1122的至少部分通过第一工作孔1011伸出并驱动第一注液针1121。

116.于一实施例中,第一子壳111远离底板106一侧开设有一第一开口1118,第一注液针1121的至少部分穿过第一开口1118并延伸至第一工作腔110内,注液升降气缸1123与壳体10固定。

117.如图4及图6所示,第一封口单元113包括第一封头1131、第二封头1132、固定部1133、第一连杆1134、第一封口气缸1135及第二封口气缸1136。第一封头1131与第二封头1132设置于第一工作腔110内,第一封头1131与第二封头1132可开合的适配用于对软包电池进行封口。第一封口气缸1135与第一封头1131驱动连接,第二封口气缸1136与第二封头1132驱动连接。第一封口气缸1135及第二封口气缸1136分别与壳体10固定连接,固定部1133与第一子壳111固定,第一连杆1134与固定部1133固定,第一封头1131及第二封头1132与第一连杆1134可活动的连接。

118.如图4及图7所示,限位单元114设置于第一工作腔110内,限位单元114包括第一升降平台1140、第一夹具1141、第二夹具1142、第二连杆1143、第一限位板1144及第二限位板1145。第二连杆1143与底板106固定连接,第一升降平台1140与第二连杆1143可活动的连接,第一升降平台1140靠近底板106。第一夹具1141及第二夹具1142设置于第一升降平台1140远离底板106一侧,第一夹具1141与第二夹具1142间隔设置,第一夹具1141与第二夹具1142配合以实现对软包电池的夹持。第一限位板1144及第二限位板1145设置于第二连杆1143远离底板106的端部。

119.于一实施例中,第一夹具1141及第二夹具1142可以为弹簧夹具,第一夹具1141及第二夹具1142可对称设置实现对软包电池的快速夹持。

120.于一实施例中,第一限位板1144及第二限位板1145间隔设置,可通过调节第一限位板1144及第二限位板1145之间的距离调节软包电池的厚度,并保持软包电池处于直立状态。

121.于一实施例中,限位单元114还包括一第一接液托盘1146,第一接液托盘1146设置于第一升降平台1140远离底板106一侧,第一接液托盘1146可用于盛接漏出的电解液。

122.于一实施例中,第一封头1131及第二封头1132设置于第一限位板1144及第二限位板1145远离底板106一侧。

123.如图3、图8及图9所示,第二加工模块12用于加工圆柱电池。第二加工模块12包括第二密封单元121、第二注液单元122、第二升降平台123以及第二子壳129。

124.如图8所示,第二密封单元121包括承托部1211及封盖部1212,承托部1211用于放置圆柱电池,承托部1211与封盖部1212可开合的适配以形成一第二工作腔120,第二工作腔120用于容纳圆柱电池。

125.如图9所示,第二注液单元122包括一第二注液针1221,第二注液针1221的至少部分设置于第二工作腔120内。

126.于一实施例中,第二注液针1221的气液管道可与一抽真空单元(图未示)或精密调压单元(图未示)连通,可对第二工作腔120内部进行抽真空或填充惰性气体加压。

127.第二升降平台123包括升降气缸1231、第二连接部1232、第三连接部1233、限位部1236、托板1234以及第三连杆1235。第三连杆1235与底板106固定,第二连接部1232与第三连杆1235连接,托板1234与第二连接部1232连接。承托部1211设置于托板1234远离底板106一侧,升降气缸1231设置于第三连杆1235远离第二连接部1232一端,第三连接部1233设置于第三连杆1235远离第二连接部1232一端,封盖部1212与第三连接部1233连接。限位部1236设置于第三连杆1235远离第二连接部1232一端并朝向第二连接部1232设置。

128.于一实施例中,第二加工模块12还包括第二接液托盘124以及第二子壳129。第二接液托盘124设置于底板106靠近承托部1211一侧,第二接液托盘124设置于承托部1211远离封盖部1212一侧,第二子壳129与第三连接部1233、侧板100及底板106连接,第二接液托盘124可用于盛接漏出的电解液。

129.如图3所示,于一实施例中,第二子壳129包括第二主体1291、第二视窗1292以及第二翻盖1293。第二视窗1292开设于第二主体1291。第二主体1291开设有一第三开口1299,第二翻盖1293与第二主体1291可活动的连接,第二翻盖1293可开合的覆盖第三开口1299。

130.如图10所示,缓存罐13包括外壁131、内胆132、上盖133、液位传感器134、倒液针135以及呼吸阀136。内胆132嵌套于外壁131内部,上盖133与外壁131及内胆132连接,上盖133与内胆132围合形成一储液腔130,液位传感器134、倒液针135以及呼吸阀136设置于上盖133并与储液腔130连通。

131.于一实施例中,外壁131可以为金属材质,内胆132可以为聚四氟乙烯(poly tetra fluoroethylene,ptfe)材质,外壁131及内胆132可以为锥形结构,可最大程度控制缓存罐13排液时的液体残留。倒液针135可伸入储液腔130底部,避免注液泵14向缓存罐13内部注入电解液时的液体飞溅现象。液位传感器134可监测储液腔130内部的液位量,使电解液的液位保持一个合理的高度;呼吸阀136可使储液腔130内部与外部实现压力连通,一保持储液腔130内部压力与外界一致。

132.注液泵14包括一第一输液端1001,缓存罐13包括第二输液端1002及第三输液端1003,蠕动泵15包括第四输液端1004及第五输液端1005。第二输液端1002与液位传感器134连接,液位传感器134控制第二输液端1002开启或关闭,第三输液端1003开设于内胆132远离上盖133一侧。第一输液端1001与第二输液端1002连通,第二输液端1002及第三输液端1003与储液腔130连通,第四输液端1004与第五输液端1005连通,第三输液端1003与第四输液端1004连通,第五输液端1005与第一注液针1121或第二注液针1221可拆卸的连通。

133.第一输液端1001与第二输液端1002、第三输液端1003与第四输液端1004之间可通

过软管(图未示)进行连通,所述软管的材料可以为聚四氟乙烯(poly tetra fluoroethylene,ptfe)材质。由第一输液端1001至第二输液端1002的软管以及由第三输液端1003至第四输液端1004的软管可以为弯曲向下的走向。

134.于一实施例中,真空注液封口机1通过电源接口17与外界电性连接获取电源,真空注液封口机1通过气源接口18与外部气源连接获取驱动气缸的气源,控制模块16可调节真空注液封口机1的功能参数并控制真空注液封口机1工作,开关19可控制真空注液封口机1开启或关闭。

135.另外,本领域技术人员还可在本发明精神内做其它变化,当然,这些依据本发明精神所做的变化,都应包含在本发明所要求保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1