一种反极性GaAs基AlGaInP红光LED芯片的返工方法与流程

一种反极性gaas基algainp红光led芯片的返工方法

技术领域

1.本发明涉及一种反极性gaas基algainp红光发光二极管芯片返工的具体制作方法,属于半导体加工技术领域。

背景技术:

2.高亮度大功率型的algainp红光led是最近几年来广泛发展的一种常见可见光led,algainp四元红光led具有电流承受能力强、发光效率高以及耐高温等诸多优点,在照明、显示、指示灯中的应用具有不可替代的地位,广泛应用于照明的各个领域。algainp四元红光led传统工艺,外延结构包括临时衬底层、缓冲层、阻挡层、n型砷化镓欧姆接触层、量子阱层、p型algainp限制层、p型gaas层,使用si片作为置换和固定的永久性衬底,p型电极生长在裸露的algainp层上,p型电极材料一般为cr、ni、ge作为接触层,ti、pt作为过渡层,al、au最为主电极层进行电极结构的制作。为了取的较高亮度的led芯片,通常在欧姆接触点的上方和永久衬底上制作金属反射镜,并将两者通过粘附金属层进行键合在一起,来达到置换衬底的目的。

3.gaas基algainp红光led的制作一般按照如下具体步骤进行:1)临时衬底结构制作:外延片作为临时衬底,进行外延结构生长;然后在外延结构上制作横向电流阻挡层,p型电极窗口层的欧姆接触层,金属反射镜层;2)永久衬底结构制作:在永久衬底片上生长反射镜层和金属粘附层;3)键合、去临时衬底:将步骤1)和步骤2)制作完成的结构通过高温键合在一起,使用腐蚀液或者物理磨片方法将外延片上的gaas衬底和缓冲层去除;4)finger制作:在步骤3)制作完成的重掺gaas表面制作金属层,通过腐蚀方法制作出金属finfer(扩展电极),并将重掺gaas除finger之外区域腐蚀出来,露出底层的n型algainp粗化层,并进行金属的合金;5)粗化、刻槽:将finger区域进行保护,其它区域进行粗化制作,并进行刻槽处理;6)p面电极制作:在p面区域通过剥离或者腐蚀的方法制作出p面金属电极;7)永久衬底减薄:将永久衬底硅片的背面通过化学或者物理方式,减薄到适合划裂的厚度;8)在减薄的一面进行n面电极制作;9)将步骤8)制作完成的晶片使用激光划片机和裂片机,划裂成单颗管芯。整个制作过程较为繁琐,制程步骤较多,每一步作业时出错概率也比较大。尤其是键合和反射镜层的蒸镀,作为反极性产品倒装结构的最重要的一个工步,制作过程相对较为困难,出现异常的概率也相对较高,而外延片本身成本较高,直接报废的话损失较大,这样在制作时为了减少损失,对外延片从反射镜层部分可以尝试针对性的返工处理,来避免外延片材料的损失,但是,本身制作过程的复杂化,也使得该方法较为难以实现,目前,半导体业内,通过检索,未发现有相关性较大及类似实现方法。

4.中国专利文献cn106098867a(201610524743.8)提出了一种提高led芯片返工效率的芯片返工方法,其步骤为:清洗需要返工的led芯片,通过湿法化学刻蚀工艺去除清洗后led芯片的p型电极和n型电极,将电极图形从光罩上转移到led芯片表面并露出待蒸镀p型电极区域和n型电极区域,制作p型电极和n型电极。但是,该专利主要针对正极性的led芯片的返工,对于复杂的gaas基四元反极性倒装芯片的制作过程的返工没有涉及,而且也是常

规的针对电极的返工处理方法。

5.综上所述,需要研究一种针对反极性gaas基algainp四元倒装结构红光led在键合过程或者键合前工序出现异常时,有效的返工制作方法,以提高倒装芯片的最终管芯良率。

技术实现要素:

6.针对现有技术的不足,本发明提供了一种反极性gaas基algainp红光led芯片的返工方法;本发明是对反极性gaas基algainp红光led倒装结构的制作过程中,在出现制成异常时对外延片进行返工处理,从而对外延片进行避免损失的一种工艺方法。

7.本发明的技术方案为:

8.一种针对反极性gaas基algainp四元倒装结构的红光led管芯键合异常的返工制作方法,包括以下步骤:

9.(1)制作键合片:所述键合片包括由下自上的键合在一起的永久性衬底结构及临时衬底结构,所述永久性衬底结构包括自下而上的硅永久性衬底、第二反射镜层、金属粘附层,所述临时衬底结构包括自下而上的第一反射镜层、电流阻挡层、p型gaas层、p型algainp层、量子阱层、n型algainp层、n型gaas层、阻挡层、缓冲层、gaas临时衬底,所述电流阻挡层内还设置有p型欧姆接触点;

10.(2)返工处理:将所述永久性衬底结构及所述临时衬底结构分开,并去除所述第一反射镜层;通过返工处理后,外延片表面仅剩余电流阻挡层和p型欧姆接触点。

11.(3)制作后续管芯:包括步骤如下:

12.①

在所述电流阻挡层上重新生长所述第一反射镜层,并将所述永久性衬底结构及所述临时衬底结构键合在一起;

13.②

去除所述gaas临时衬底、所述缓冲层;

14.③

在所述阻挡层上制作扩展电极、p型主电极;

15.④

在所述硅永久性衬底上制作n型电极;

16.⑤

使用划裂设备,分割成单颗管芯。

17.根据本发明优选的,步骤(2)中,包括步骤如下:

18.a、将步骤(1)制备的键合片进行超声处理;超声处理进一步降低了反射镜层与镀层的欧姆接触点+电流阻挡层之间的粘附性,这样使得后续处理中盐酸与双氧水的混合溶液进入晶片的反射镜层提供了可能。

19.b、将步骤a超声处理后的键合片放置在盐酸与双氧水的混合溶液中浸泡,直至观察到键合片的永久性衬底结构及临时衬底结构的键合处有大量气泡冒出;经过盐酸与双氧水的混合溶液浸泡腐蚀后,反射镜层从底层的ti开始逐渐与欧姆接触点+电流阻挡层分离,在晶片的边缘区域经过一段时间的腐蚀后,可以使用刀片等工具插入两层之间;

20.c、使用刀片将键合的永久性衬底结构及临时衬底结构分开。

21.根据本发明优选的,步骤a中,将步骤(1)制备的键合片放置在超声装置内进行超声处理,超声频率为90-120khz;

22.进一步优选的,超声频率为100khz。

23.超声频率的选择较为重要,频率太高容易使键合后的晶片裂片,频率太低达不到降低键合片粘附性的目的。本发明中提供的参数既可以达到降低其粘附性的目的,有不会

产生裂片。

24.根据本发明优选的,步骤b中,盐酸与双氧水的混合溶液中,盐酸与双氧水的体积比为(1:0.5)—(1:5);

25.进一步优选的,盐酸与双氧水的体积比为1:1。

26.根据本发明优选的,步骤(2)中,将晶片放入稀盐酸中微腐蚀,去掉残留的所述第一反射镜层。

27.根据本发明优选的,步骤(1)中,制作键合片,包括步骤如下:

28.1)外延结构生长:在所述gaas临时衬底上依次制作所述缓冲层、阻挡层、n型gaas层、n型algainp层、量子阱层、p型algainp层、p型gaas层;

29.2)在步骤1)生长的外延结构上生长所述欧姆接触层,并通过光刻胶制作掩模图形,腐蚀出所述p型欧姆接触点;

30.3)在步骤2)生长的晶片表面生长所述电流阻挡层,并通过光刻胶制作掩模图形,将所述p型欧姆接触点上的所述电流阻挡层腐蚀掉;

31.4)将步骤3)生长的晶片使用快速合金设备进行p面合金,形成良好的欧姆接触;

32.5)将步骤4)生长的晶片放入蒸发台内蒸镀所述第一反射镜层;

33.6)制作所述永久衬底结构:使用硅片作为硅永久性衬底,在硅片表面生长所述第二反射镜层,在所述第二反射镜层表面生长一层所述金属粘附层;

34.7)将所述永久性衬底结构及所述临时衬底结构正面贴在一起;贴片完成后,将该晶片放入烘箱内进行高温烘烤,将所述永久性衬底结构及所述临时衬底结构键合在一起。

35.根据本发明优选的,所述缓冲层的材质为gainp;

36.所述第一反射镜层及所述第二反射镜层的材质为ti、pt、au、ni、ag、aube中的一种或几种的组合;以金属ti作为底层金属,au作为顶层金属,其它金属为过渡层;

37.所述金属粘附层的材质为sn、in、au、ag中的一种或几种的组合;

38.根据本发明优选的,p面合金的条件:温度为480-600℃,时间为15s-5min。时间按照温度进行调控,原则上温度越高所需时间越短,但最低时间不得低于15秒,时间最长不得超过5分钟。

39.根据本发明优选的,步骤7)中,高温键合的温度为200-240℃,时间为20-60min。

40.根据本发明优选的,步骤

②

中,使用氨水双氧水的混合溶液去除所述gaas临时衬底,氨水双氧水的混合溶液中,氨水与双氧水的体积比为1:1—1:10,使用强酸去除所述缓冲层;

41.进一步优选的,使用盐酸或硫酸去除所述缓冲层。腐蚀时间根据生长的缓冲层厚度进行调整。

42.根据本发明优选的,步骤

③

中,在所述阻挡层上光刻finger图形,在finger图形上制作扩展电极,在finger图形外的区域进行粗化,并刻槽处理;通过光刻胶制作出电极掩膜图形,蒸镀p型主电极,剥离方法制作出p型主电极。

43.根据本发明优选的,步骤

④

中,对所述硅永久性衬底进行减薄,并制作n面电极。

44.本发明的有益效果为:

45.1、本发明中,通过p面合金后欧姆接触点金属部分融合进外延层表面(p型gaas层),与外延层的接触非常牢固,同时通过高温也增强了电流阻挡层的致密性以及与外延层

的粘附性,而后来制作的反射镜层因为没有经过高温合金,粘附性与这两层相比存在差异。返工过程中首先通过大功率超声,进一步降低了反射镜层与镀层的欧姆接触点+电流阻挡层之间的粘附性,这样使得后续处理中盐酸与双氧水的混合溶液进入晶片的反射镜层提供了可能,经过盐酸与双氧水的混合溶液浸泡腐蚀后,反射镜层从底层的ti开始逐渐与欧姆接触点+电流阻挡层分离,在晶片的边缘区域经过一段时间的腐蚀后,可以使用刀片等工具插入两层之间,将其分开,然后在对残留的少量反射镜层进行去除即可。

46.2、本发明中,超声频率的选择较为重要,频率太高容易使键合后的晶片裂片,频率太低达不到降低键合片粘附性的目的。本发明中提供的参数既可以达到降低其粘附性的目的,有不会产生裂片。

47.3、本发明中,在返工步骤中经过盐酸双氧水浸泡后,使用刀片将其两片晶片分开,较为关键,此工步必须使用物理方法将其分离,因为溶液中张力的存在不管腐蚀时间的多久,永久衬底和临时衬底都会贴附的相对较牢固。

48.4.本发明设计的工艺方法简单易操作,不需要引入特殊设备,利用较低的成本,完成了反极性四元倒装异常产品的返工处理,大大降低了制作成本,该工艺方法适用于所有gaas基algainp四元红光led芯片的制作工艺。

附图说明

49.图1为步骤1)制作完成后的结构示意图;

50.图2为步骤5)完成后的结构示意图;

51.图3为步骤6)完成后的永久性衬底结构示意图;

52.图4为步骤7)完成后键合成型的结构示意图;

53.图5为步骤

②

完成后结构示意图;

54.图6为步骤

③

完成粗化后的结构示意图;

55.图7为步骤

③

完成p型主电极后的结构示意图;

56.图8为步骤

④

完成n面电极后的结构示意图。

57.001.gaas临时衬底,002.缓冲层,003.阻挡层,004.n型gaas层,005.n型algainp层,006.量子阱层,007.p型algainp层,008.p型gaas层,009.p型欧姆接触点,010.电流阻挡层,011.第一反射镜层,012.硅永久性衬底,013.第二反射镜层,014.金属粘附层,015.扩展电极,016.p型主电极,017,n型电极。

具体实施方式

58.下面结合说明书附图和实施例对本发明作进一步限定,但不限于此。

59.实施例1

60.一种针对反极性gaas基algainp四元倒装结构的红光led管芯键合异常的返工制作方法,包括以下步骤:

61.(1)制作键合片:键合片包括由下自上的键合在一起的永久性衬底结构及临时衬底结构,永久性衬底结构包括自下而上的硅永久性衬底012、第二反射镜层013、金属粘附层014,临时衬底结构包括自下而上的第一反射镜层011、电流阻挡层010、p型gaas层008、p型algainp层007、量子阱层006、n型algainp层005、n型gaas层004、阻挡层003、缓冲层002、

gaas临时衬底001,电流阻挡层010内还设置有p型欧姆接触点009;

62.(2)返工处理:将永久性衬底结构及临时衬底结构分开,并去除第一反射镜层011;通过返工处理后,外延片表面仅剩余电流阻挡层010和p型欧姆接触点009。

63.(3)制作后续管芯:包括步骤如下:

64.①

在电流阻挡层010上重新生长第一反射镜层011,并将永久性衬底结构及临时衬底结构键合在一起;

65.②

去除gaas临时衬底001、缓冲层002;完成后结构如图5所示。

66.③

在阻挡层003上制作扩展电极015、p型主电极016;

67.④

在硅永久性衬底012上制作n型电极017;

68.⑤

使用划裂设备,分割成单颗管芯。

69.实施例2

70.根据实施例1所述的一种针对反极性gaas基algainp四元倒装结构的红光led管芯键合异常的返工制作方法,其区别在于:

71.步骤(2)中,包括步骤如下:

72.a、将步骤(1)制备的键合片进行超声处理;超声处理进一步降低了反射镜层与镀层的欧姆接触点+电流阻挡层010之间的粘附性,这样使得后续处理中盐酸与双氧水的混合溶液进入晶片的反射镜层提供了可能。

73.b、将步骤a超声处理后的键合片放置在盐酸与双氧水的混合溶液中浸泡,直至观察到键合片的永久性衬底结构及临时衬底结构的键合处有大量气泡冒出;经过盐酸与双氧水的混合溶液浸泡腐蚀后,反射镜层从底层的ti开始逐渐与欧姆接触点+电流阻挡层010分离,在晶片的边缘区域经过一段时间的腐蚀后,可以使用刀片等工具插入两层之间;

74.c、使用刀片将键合的永久性衬底结构及临时衬底结构分开。

75.步骤a中,将步骤(1)制备的键合片放置在超声装置内进行超声处理,超声频率为90-120khz。

76.实施例3

77.根据实施例2所述的一种针对反极性gaas基algainp四元倒装结构的红光led管芯键合异常的返工制作方法,其区别在于:超声频率为100khz。

78.超声频率的选择较为重要,频率太高容易使键合后的晶片裂片,频率太低达不到降低键合片粘附性的目的。本发明中提供的参数既可以达到降低其粘附性的目的,有不会产生裂片。

79.实施例4

80.根据实施例2所述的一种针对反极性gaas基algainp四元倒装结构的红光led管芯键合异常的返工制作方法,其区别在于:

81.步骤b中,盐酸与双氧水的混合溶液中,盐酸与双氧水的体积比为(1:0.5)—(1:5)。

82.实施例5

83.根据实施例4所述的一种针对反极性gaas基algainp四元倒装结构的红光led管芯键合异常的返工制作方法,其区别在于:盐酸与双氧水的体积比为1:1。

84.实施例6

85.根据实施例1所述的一种针对反极性gaas基algainp四元倒装结构的红光led管芯键合异常的返工制作方法,其区别在于:步骤(2)中,将晶片放入稀盐酸中微腐蚀,去掉残留的第一反射镜层011。

86.实施例7

87.根据实施例1所述的一种针对反极性gaas基algainp四元倒装结构的红光led管芯键合异常的返工制作方法,其区别在于:步骤(1)中,制作键合片,包括步骤如下:

88.1)外延结构生长:在gaas临时衬底001上依次制作缓冲层002、阻挡层003、n型gaas层004、n型algainp层005、量子阱层006、p型algainp层007、p型gaas层008;制作完成后的结构如图1所示。

89.2)在步骤1)生长的外延结构上生长欧姆接触层,并通过光刻胶制作掩模图形,腐蚀出p型欧姆接触点009;

90.3)在步骤2)生长的晶片表面生长电流阻挡层010,并通过光刻胶制作掩模图形,将p型欧姆接触点009上的电流阻挡层010腐蚀掉;

91.4)将步骤3)生长的晶片使用快速合金设备进行p面合金,形成良好的欧姆接触;p面合金的条件:温度为480-600℃,时间为15s-5min。时间按照温度进行调控,原则上温度越高所需时间越短,但最低时间不得低于15秒,时间最长不得超过5分钟。

92.5)将步骤4)生长的晶片放入蒸发台内蒸镀第一反射镜层011;完成后的结构如图2所示。

93.6)制作永久衬底结构:使用硅片作为硅永久性衬底012,在硅片表面生长第二反射镜层013,在第二反射镜层013表面生长一层金属粘附层014;完成后的永久性衬底结构如图3所示。

94.7)将永久性衬底结构及临时衬底结构正面贴在一起;贴片完成后,将该晶片放入烘箱内进行高温烘烤,将永久性衬底结构及临时衬底结构键合在一起。高温键合的温度为200-240℃,时间为20-60min。完成后键合成型的结构如图4所示。

95.缓冲层002的材质为gainp;第一反射镜层011及第二反射镜层013的材质为ti、pt、au、ni、ag、aube中的一种或几种的组合;以金属ti作为底层金属,au作为顶层金属,其它金属为过渡层;金属粘附层014的材质为sn、in、au、ag中的一种或几种的组合;

96.实施例8

97.根据实施例1-7任一所述的一种针对反极性gaas基algainp四元倒装结构的红光led管芯键合异常的返工制作方法,其区别在于:

98.步骤

②

中,使用氨水双氧水的混合溶液去除gaas临时衬底001,氨水双氧水的混合溶液中,氨水与双氧水的体积比为1:1—1:10,使用强酸去除缓冲层002;

99.步骤

③

中,在阻挡层003上光刻finger图形,在finger图形上制作扩展电极015,在finger图形外的区域进行粗化,并刻槽处理;完成粗化后的结构如图6所示。通过光刻胶制作出电极掩膜图形,蒸镀p型主电极016,剥离方法制作出p型主电极016。完成p型主电极016后的结构如图7所示。

100.步骤

④

中,对硅永久性衬底012进行减薄,并制作n面电极。完成n面电极后的结构如图8所示。

101.实施例9

102.根据实施例8所述的一种针对反极性gaas基algainp四元倒装结构的红光led管芯键合异常的返工制作方法,其区别在于:使用盐酸或硫酸去除缓冲层002。腐蚀时间根据生长的缓冲层002厚度进行调整。

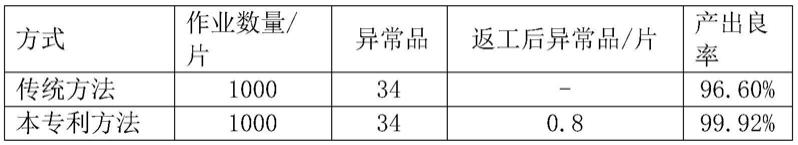

103.1000个反极性gaas基algainp四元倒装结构的红光led外延片中有34个异常品,传统方法不做任何处理,产出良率为96.60%,而经过本实施例中返工制作方法处理后,产出良率为99.92%,大大降低了制作成本,提高了产出良率。具体如表1所示:

104.表1

105.

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1