一种R(Fe,M)的制作方法

一种r(fe,m)

12

型的稀土永磁材料及其制备方法

技术领域

[0001]

本发明属于永磁材料领域,具体涉及一种r(fe,m)

12

型的稀土永磁材料及其制备方法。

背景技术:

[0002]

1983年日本人m.sagawa报道了第三代稀土永磁——nd

2

fe

14

b,其凭借着其它磁材无法比拟的室温磁能积,被誉为“磁王”。目前,nd

2

fe

14

b稀土永磁材料在众多的领域已得到广泛应用,如医疗系统中的核磁共振成像,计算机硬盘驱动器,微型电声设备等。随着对环境友好型产业的日益增加,nd-fe-b永磁体在风力发电,混合动力汽车等领域也起着越来越重要的作用。但是nd-fe-b稀土永磁的生产制备需要消耗大量的中稀土元素pr、nd以及重稀土元素tb、dy。这些稀土元素在自然界的储量较少,价格昂贵,使得nd-fe-b永磁的原材料成本较高。且近年来稀土资源的短缺危机逐渐显现,不节制开采严重污染环境,共生开采浪费稀土资源等。因此,对于在中低端领域磁材的应用需求,研发廉价且环境友好的新型永磁材料一直是磁性材料研究工作者努力的方向。

[0003]

rfe

12

型(r,rare earth)稀土-铁化合物有着与nd

2

fe

14

b相接近的内禀磁性,有望成为新一代的永磁材料。但rfe

12

相是热力学不稳定的,需要加入第三元素来稳定相结构,其分子式可写成r(fe,m)

12

。式子中的m是起稳定作用的非磁性元素,如mo,v,w,ti,si,al,cr,nb等,第三非磁性元素的添加或多或少稀释了原有磁性合金的总磁矩,因而实际r(fe,m)

12

磁化强度都低于nd

2

fe

14

b。

[0004]

我国杨应昌院士最早开始了r(fe,m)

12

的研究,主要是通过在1:12相磁性合金中进行渗氮,随着间隙氮的加入,可以大幅度提高磁晶各向异性场,且居里温度也有了大幅的提高。前人的工作大部分都集中在r(fe,m)

12

这一磁性相的内禀磁性能的研究,并未将其实施于可实用的块体磁材制备。虽然永磁材料的磁能积是一个衡量其磁性强弱的主要指标,但是矫顽力也是一个决定其是否可以成为一个合格的永磁体的评价标准。矫顽力为磁体抵抗外场保持原有磁化状态的能力。其不仅受材料本征的磁晶各向异性场这一内禀特性的影响,同时也受材料显微组织结构等因素的制约。当前服役的高性能稀土永磁材料如:第一代“smco

5”,第二代“sm

2

co

17”以及第三代磁王“nd

2

fe

14

b”都存在典型的晶界相包裹强磁性主相的微观组织结构,晶界相的存在可以有效起到消除强磁性主相晶粒之间的短程交换耦合,可抑制反磁化畴扩展,以起到增强矫顽力的作用。而r(fe,m)

12

型磁性合金缺乏有效的晶界相组织,这也是其难以制备成高性能块体磁材的重要原因之一。

技术实现要素:

[0005]

本发明的目的在于提供一种r(fe,m)

12

型的稀土永磁材料及其制备方法,通过构筑r(fe,m)

12

块体磁材晶界相组织,提高其永磁特性。

[0006]

实现本发明目的的技术解决方案为:

[0007]

一种r(fe,m)

12

型的稀土永磁材料的制备方法,将表面镀覆cu的r(fe,m)

12

磁粉装

入模具,在温度500℃~900℃、压力50mpa~100mpa热压1~10分钟,再在温度600~1000℃、压力100mpa~200mpa进行热变形,得到主相为r(fe,m)

12

硬磁性相,晶界为富cu相的热压热变形永磁材料。

[0008]

进一步的,所述表面镀覆cu的r(fe,m)

12

磁粉的制备方法如下:

[0009]

步骤(1):按照化学计量原子百分比r(fe,m)

12

配料,配料时稀土元素过量5-20%;

[0010]

步骤(2):将r(fe,m)

12

的合金原料进行感应熔炼,并浇注在水冷铜辊上,得到r(fe,m)

12

快淬合金;

[0011]

步骤(3):将r(fe,m)

12

快淬合金通过机械破碎、球磨或气流磨后得到微米级超细磁粉;

[0012]

步骤(4):将微米级超细磁粉浸泡于含硫酸铜镀液中,并真空烘干得到表面镀覆cu的r(fe,m)

12

磁粉。

[0013]

进一步的,r(fe,m)

12

中的稀土元素r为y,pr,sm,nd,tb,pn,eu,gd,ho,er,dy,tm,yb,lu中的任何一种或者多种元素;m为sc,ti,v,cr,mn,co,ni,cu,zn,ga,al,si,ge,nb,mo,sn,sb,ta,w,bi中的任一种或几种元素。

[0014]

进一步的,步骤(1)配料所需要的稀土元素为纯度大于99.5%的稀土元素。

[0015]

进一步的,步骤(2)熔炼的方法具体为:将配好的r(fe,m)

12

合金原料放入熔炼炉中,在真空度达到10-2

pa以上时开始加热,待真空度再次达到10-2

pa以上后停止抽真空并冲入ar气,当炉内气压达到-0.05mpa时,将熔炼炉功率调整至熔炼功率进行熔炼,待合金原料全部熔化后再搅拌5~10min,精炼结束后将合金液体浇注在线速度为1~2m/s的水冷铜辊上,得到快淬合金。

[0016]

进一步的,步骤(3)中的微米级超细磁粉的平均颗粒尺寸为1~10μm。

[0017]

进一步的,步骤(4)所得超细磁粉浸泡于硫酸铜镀液,镀液浓度优选0.1~1mol/l,浸泡时间优选1~20min。

[0018]

进一步的,步骤(5)的热变形速率优选为0.1mm/s~0.5mm/s。

[0019]

一种r(fe,m)

12

型的稀土永磁材料,采用上述的方法制备

[0020]

本发明与现有技术相比,其显著优点在于:

[0021]

(1)本发明通过化学镀的方式,设计r(fe,m)

12

磁体富cu晶界相组织,达到磁性颗粒表面完美包覆,且在热压后cu作为晶界非磁性隔离相,解决了r(fe,m)

12

磁材缺少晶界相组织,磁材实际矫顽力低,无法达到应用标准的问题;突破了r(fe,m)

12

磁性合金内禀特性研究定势,通过化学法改进粉末冶金工艺,进一步拓展r(fe,m)

12

应用块材制备。

[0022]

(2)超细磁粉表面镀cu工艺可以有效抑制和解决富稀土磁粉的空气中易于氧化燃烧的问题,使得生产制备工艺无须像nd-fe-b烧结/热压磁体制备流程一样,全程进行惰性气体保护。

[0023]

(3)本发明选择r(fe,m)

12

永磁体系,其稀土与过渡族金属比例为1:12,相比现今“磁王”nd2fe14b(1:7)而言,具有更小的稀土比例,对于降低稀土原料成本,节约我国稀土资源,形成产业竞争力有着重要意义。

[0024]

(4)传统稀土永磁体,稀土含量较高,晶界相主要为稀土化合物或者稀土合金,化学性质活泼;其在盐雾,酸等恶劣服役环境中,易于氧化、腐蚀、脱落,材料实际应用耐蚀性差,需要配合相应的磁材表面防护措施,以达到延长使用寿命的目的;本发明创新设计主要

对象为r(fe,m)

12

,其本征的稀土含量低,耐蚀性相对较好;此外作为腐蚀通道的晶界组织,我们通过化学法镀覆设计成cu,cu具有更高的电化学腐蚀电位,材料的抗腐蚀性能会进一步提高,所得最终磁材无需额外表面的抗腐蚀防护工艺。

附图说明

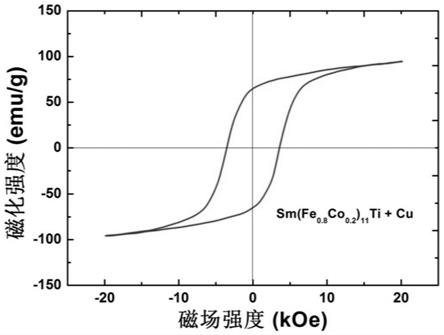

[0025]

图1为实施例1中镀cu后热压热变形sm(fe

0.8

co

0.2

)

11

ti磁体室温磁滞回线。

[0026]

图2为对比例1中未镀cu热压热变形sm(fe

0.8

co

0.2

)

11

ti磁体室温磁滞回线。

具体实施方式

[0027]

下面结合具体实例对本发明做进一步说明,但本发明不仅仅局限于以下实例。

[0028]

一种r(fe,m)

12

型的稀土永磁材料的制备方法,具体步骤如下:

[0029]

(1)按照化学计量原子百分比r(fe,m)

12

配料,其中r为稀土元素,m过渡元素。配料时稀土元素r过量5-20%,稀土原料纯度大于99.5%,也可以使用比例确定的混合稀土,以降低成本。

[0030]

(2)将配好的r(fe,m)

12

合金原料放入熔炼炉中,在真空度达到10-2

pa以上时开始加热,待真空度再次达到10-2

pa以上后停止抽真空并冲入ar气,当炉内气压达到-0.05mpa时,将熔炼炉功率调整至熔炼功率进行熔炼,待合金原料全部熔化后再搅拌5~10min,精炼结束后将合金液体浇注在水冷铜辊上,得到快淬合金,水冷铜辊线速度为1~2m/s。

[0031]

(3)进一步将快淬合金通过机械破碎、球磨/气流磨后得到1~10μm的磁粉。

[0032]

(4)将所得超细磁粉浸泡于0.1~1mol/l硫酸铜镀液中1~20min并真空烘干得到表面cu镀覆的微米级r(fe,m)

12

磁粉。

[0033]

(5)将表面镀cu后的磁粉在温度500℃~900℃、压力50mpa~100mpa热压1~10分钟,再在温度600~1000℃、压力100mpa~200mpa进行热变形,形速率优选为0.1mm/s~0.5mm/s,得到主相为r(fe,m)

12

硬磁性相,晶界为富cu相的新型热压、热变形永磁体。

[0034]

实施例1

[0035]

(1)按照化学式sm(fe

0.8

co

0.2

)

11

ti配料,所用原料为纯度大于99.5%的稀土sm,纯度大于99.9%的纯fe,co,ti,其中sm过量10%。

[0036]

(2)将配好的sm(fe

0.8

co

0.2

)

11

ti合金原料放入中频率感应炉熔炼速凝坩埚内,在真空度达到10-2

pa以上时,送电预热,待真空度再次达到10-2

pa以上后停止抽真空并充入高纯ar气,当炉内ar气压达到-0.05mpa时将熔炼炉功率调整至熔炼功率进行熔炼,待原材料全部熔化后搅拌精炼3min,精炼后将合金液浇注到水冷铜辊上,得到sm(fe

0.8

co

0.2

)

11

ti合金薄片。

[0037]

(3)将sm(fe

0.8

co

0.2

)

11

ti快淬合金粗破碎成~10mm的颗粒后,然后置于真空球磨罐子中,选用无水乙醇作为溶剂,用行星式球磨机进行球磨2h,转速设定为300r/min,获得平均颗粒尺寸为~2μm的sm(fe

0.8

co

0.2

)

11

ti磁粉。

[0038]

(4)将所得sm(fe

0.8

co

0.2

)

11

ti磁粉浸泡于0.3mol/l硫酸铜镀液中10min并同时搅拌,真空烘干得到表面cu镀覆的磁粉,磁粉表面由黑色转变为cu红色金属光泽,过滤并冲洗粉末中残余镀液,空气中晾干。

[0039]

(5)将表面镀cu后的磁粉于温度750℃、压力100mpa下,保压10分钟,再在温度900

℃、压力200mpa下进行热变形,形速率优选为0.2mm/s,得到主相为具有织构取向的sm(fe

0.8

co

0.2

)

11

ti热压、热变形永磁体。通过线切割切取3

×

3

×

2mm小块试样于振动样品磁强计中测试其磁性能得到室温磁滞回线如下图1:磁体矫顽力h

c

=3550oe,饱和磁化强度m

s

=94emu/g。

[0040]

对比例1

[0041]

本实例中一种r(fe,m)

12

型的稀土永磁材料的制备方法步骤如下

[0042]

(1)按照化学式sm(fe

0.8

co

0.2

)

11

ti配料,所用原料为纯度大于99.5%的稀土sm,纯度大于99.9%的纯fe,co,ti,其中sm过量10%。

[0043]

(2)将配好的sm(fe

0.8

co

0.2

)

11

ti合金原料放入中频率感应炉熔炼速凝坩埚内,在真空度达到10-2

pa以上时,送电预热,待真空度再次达到10-2

pa以上后停止抽真空并充入高纯ar气,当炉内ar气压达到-0.05mpa时将熔炼炉功率调整至熔炼功率进行熔炼,待原材料全部熔化后搅拌精炼3min,精炼后将合金液浇注到水冷铜辊上,得到sm(fe

0.8

co

0.2

)

11

ti合金薄片。

[0044]

(3)将sm(fe

0.8

co

0.2

)

11

ti快淬合金粗破碎成~10mm的颗粒后,然后置于真空球磨罐子中,选用无水乙醇作为溶剂,用行星式球磨机进行球磨2h,转速设定为300r/min,获得平均颗粒尺寸为~2μm的sm(fe

0.8

co

0.2

)

11

ti磁粉。

[0045]

(4)将所得sm(fe

0.8

co

0.2

)

11

ti磁粉在温度750℃、压力100mpa,保压10分钟,再在温度900℃、压力200mpa进行热变形,形速率优选为0.2mm/s,得到主相为具有织构取向的sm(fe

0.8

co

0.2

)

11

ti热压热变形永磁体。通过线切割切取3

×

3

×

2mm小块试样于振动样品磁强计中测试其磁性能得到室温磁滞回线如下图2:磁体矫顽力hc=1270oe,饱和磁化强度ms=109emu/g。

[0046]

通过对比发现,实施例1中镀cu热变形永磁体“sm(fe

0.8

co

0.2

)

11

ti+cu”的矫顽力h

c

,是对比例1中相同成分工艺,但未构建cu晶界相sm(fe

0.8

co

0.2

)

11

ti磁体的3倍,其永磁特性增益效果十分明显。饱和磁化强度m

s

略有下降是由于非磁性相(富cu晶界)的引入而导致的磁稀释效应。本发明方法可推广应用于所有r(fe,m)

12

磁性合金体系,并将其制备成具有较好永磁特性、可应用的块体磁材。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1