一种可编程各向异性编码超表面的制作方法

[0001]

本发明涉及一种可编程各向异性编码超表面设计方法,属于新型人工电磁器件领域。

背景技术:

[0002]

新型人工电磁超表面(简称超表面)是一种由亚波长单元结构周期或非周期排布在二维平面上的人工复合电磁材料。通过对电磁波频率、幅度、相位、极化的调制,可以实现异常反射、完美隐身、漫反射等功能,在高效率透镜、全息成像、电磁隐身、天线设计等方面有众多应用。本发明涉及的可编程各向异性编码超表面可以实时、动态、独立地控制两个正交线极化电磁波,实现多波束数目以及波束角度的动态切换,实现极化复用,可用于信号传输系统增加信道容量。

技术实现要素:

[0003]

本发明的目的是,实现一种用于自由空间电磁波散射特性调控的多功能可编程各向异性编码超表面设计方法。该超表面与现场可编程门阵列(fpga)相结合,可以实时、动态、独立地控制两个正交线极化电磁波,实现多波束数目以及波束角度的动态切换。这种极化复用的可编程各向异性编码超表面能有效地提升动态可调超表面的调控自由度、增加信道容量,在动态信号传输、全息成像以及任意波束赋形等方面具有许多潜在的应用;尤其是实现两个极化的馈电隔离。

[0004]

为实现上述发明目的,本发明采用以下技术方案:可编程各向异性编码超表面,包括超表面基本单元结构,电可调变容二极管、0欧姆跨线电阻以及现场可编程门阵列(fpga);所述超表面基本单元结构由三层金属层且三层金属层之间分别间隔第一、第二两层介质组成,最上层金属面布置成中间的金属贴片和四周分离的四片梯形金属贴片贴在第一层介质层表面;其中最上层金属中间的金属贴片通过金属通孔与中间层金属背板相连作为直流馈电的负极,最上层金属四周分离的梯形金属贴片通过四个金属通孔分别与第三层的四个方形金属贴片相连作为直流馈电正极;x-方向电可调变容二极管焊接最上层梯形金属贴片与中间金属贴片之间;电可调变容二极管两端电压由fpga控制;通过改变变容二极管两端电压差以实现电容值切换,进而调控相位分布。

[0005]

所述的可编程各向异性编码超表面,0欧姆跨线电阻焊接于超表面基本单元的背面第三层金属层用于连接四个方形金属贴片,作为馈电电路,实现两个极化的馈电隔离。

[0006]

0欧姆跨线电阻焊接在第三层金属表面,起到直流馈电的作用。

[0007]

x-方向的变容二极管的直流馈电正极由金属细条直接连接;y-方向的变容二极管的直流馈电正极由金属细条将最上层金属四周分离的梯形金属贴片与0欧姆跨线电阻组合连接,目的使得y-方向直流馈电与x-方向馈电实现电隔离,即对y-方向变容二极管施加直流偏置电压时,并不改变x-方向变容二极管的直流馈电,x-方向变容二极管的直流馈电由x-方向直流馈电独立控制;反之亦然。实际操作中,变容二极管两端电压由fpga控制,通过

改变变容二极管两端电压差以实现电容值切换,调控相位分布,在双极化状态下实现单波束、双波束、随机散射以及波束扫描等多种复杂的波束调控功能。

[0008]

所述的可编程各向异性编码超表面,0欧姆跨线电阻焊接于超表面基本单元的背面,作为馈电电路,可实现两个极化的馈电隔离。

[0009]

0欧姆跨线电阻焊接在第三层金属表面,起到直流馈电的作用。x-方向的变容二极管的直流馈电正极由金属细条直接连接。y-方向的变容二极管的直流馈电正极由金属细条与0欧姆跨线电阻组合连接,目的使得y-方向直流馈电与x-方向馈电实现电隔离,即对y-方向变容二极管施加直流偏置电压时,并不改变x-方向变容二极管的直流馈电,x-方向变容二极管的直流馈电由x-方向直流馈电独立控制;反之亦然。实际操作中,变容二极管两端电压由fpga控制,通过改变变容二极管两端电压差以实现电容值切换,调控相位分布,在双极化状态下实现单波束、双波束、随机散射以及波束扫描等多种复杂的波束调控功能。

[0010]

有益效果:与现有技术相比,本发明具有以下优点:

[0011]

1、极化复用:本发明所述的可编程各向异性编码超表面可在双极化状态下实现单波束、双波束、随机散射以及波束扫描等多种复杂的波束调控功能。

[0012]

2、功能可重构:本发明所述的可编程各向异性编码超表面与现场可编程门阵列(fpga)相结合,可以实时、动态、独立地控制两个正交线极化电磁波,实现多波束数目以及波束角度的动态切换。

[0013]

3、有效提升了动态可调超表面的调控自由度,增加了动态信号传输过程中的信道容量。可编程各向异性编码超表面的设计,可以实时、动态、独立地控制两个正交线极化电磁波,实现多波束数目以及波束角度的动态切换,实现极化复用。

[0014]

4、实现两个极化的馈电隔离。本发明的这种极化复用的可编程各向异性编码超表面能有效地提升动态可调超表面的调控自由度、增加信道容量,在动态信号传输、全息成像以及任意波束赋形等方面具有许多应用。

附图说明

[0015]

图1是可编程各向异性编码超表面设计图,插图为基本单元结构;

[0016]

图2是基本单元结构设计图,(a)图中第一层介质被隐藏,图2(b)-(d)为三层金属的平面结构图,(e)为变容二极管的等效电路;第二层介质亦未画出。

[0017]

图3(a)和(b)分别是单元的反射相位和反射系数;

[0018]

图4是1-比特编码超表面在不同极化状态下的二维远场散射方向图,(a)-(c)对应不同的编码序列,产生不同的散射场;

[0019]

图5是2-比特编码超表面在x-极化状态下,单元反射相位随x-方向变容二极管电容值变化的曲线;

[0020]

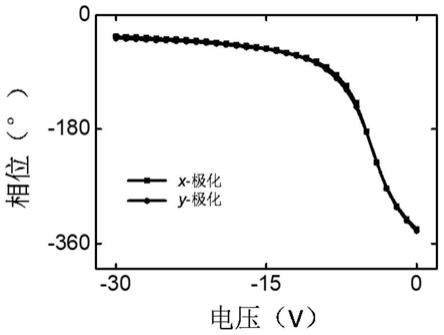

图6是超表面反射相位与偏置电压之间的测试关系图;

[0021]

图7是1-比特编码超表面的测试结果图;

具体实施方式

[0022]

下面结合具体实施例和说明书附图对本发明作进一步地说明。

[0023]

本发明所述的可编程各向异性编码超表面由基本单元结构,附图标记:

[0024]

图中,1-中间金属贴片;2-梯形金属贴片;3-金属背板;4-第三层方形金属贴片;5-0欧姆跨线电阻6-变容二极管。

[0025]

电可调的变容二极管6、0欧姆跨线电阻以及现场可编程门阵列(fpga)组成,通过控制fpga输出电平控制变容二极管两端电压差以实现电容值切换,进而调控相位分布。0欧姆跨线电阻5焊接于单元背面,作为直流馈电电路,可实现两个极化的馈电隔离。本发明所述超表面基本单元结构由三层金属两层介质组成,如图2所示。为了便于清晰地观察单元的内部结构,图2(a)中第一层介质被隐藏,图2(b)-(d)为三层金属的平面结构图。其中第一层金属(图2(b))中间的方形金属贴片1通过金属通孔与第二层金属背板3相连作为直流馈电的负极,四周分离的梯形金属贴片2通过周围四个金属通孔与第三层的方形金属贴片4相连作为直流馈电正极,周围四个金属通孔与第二层金属背板3通过在金属通孔周围抠掉半径为0.5mm的圆形金属贴片隔离。电可调变容二极管焊接在第一层梯形金属贴片2与中间方形金属贴片1中间。0欧姆跨线电阻5焊接在第三层金属表面,起到直流馈电的作用。x-方向的变容二极管的直流馈电正极由金属细条直接连接。

[0026]

y-方向的变容二极管的直流馈电正极由金属细条6与0欧姆跨线电阻5组合连接,目的使得y-方向直流馈电与x-方向馈电实现电隔离,即对y-方向变容二极管施加直流偏置电压时,并不改变x-方向变容二极管的直流馈电,x-方向变容二极管的直流馈电由x-方向直流馈电独立控制;反之亦然。实际操作中,变容二极管两端电压由fpga控制,通过改变变容二极管两端电压差以实现电容值切换,调控相位分布,在双极化状态下实现单波束、双波束、随机散射以及波束扫描等多种复杂的波束调控功能。

[0027]

在编码超表面设计中,1-比特编码采用“0”、“1”两种码元,分别代表0

°

跟180

°

的反射相位,单元间相位差180

°

;2-比特编码,包括“00”、“01”、“10”、“11”四种编码单元,分别对应0

°

、90

°

、180

°

、270

°

的反射相位,单元间相位差90

°

。以此类推,n-比特编码超表面包含2

n

个编码单元,单元间相位差360

°

/2

n

。为进一步说明所述可编程各向异性编码超表面设计方法,我们设计了1-比特与2-比特编码超表面,并对其功能进行了仿真与测试。

[0028]

基于以上单元设计,我们利用商用软件cst对单元结构进行仿真。单元结构周向采用周期性边界条件,纵向设为开放边界。变容二极管型号为smv1405-079lf,等效电路模型如图2(e)所示,其中等效电阻r=0.8ω,等效电感l=0.7nh,电容值随偏置电压变化。当偏置电压从-30v变化到0v时,变容二极管电容值c

t

=0.63-2.67pf。单元结构周期p=25mm,厚度h=3.554mm,其他结构参数分别为h1=0.5mm,t=0.018mm,a=21.58mm,b=5.5mm,c=9.2mm,w=10mm,w1=3mm,g=1mm,r=0.5mm,以及r1=3mm。金属选用电导率为5.8

×

107s/m的铜,介质选用f-4b(聚四氟乙烯),介电常数为2.2,损耗角正切0.001。

[0029]

首先进行1-比特可编程各向异性编码超表面设计。1-比特编码超表面单元间相位差满足180

°

。为了在双极化状态下实现功能可重构,我们定义了四种基本编码单元“0/0”、“0/1”、“1/0”与“1/1”,分别代表反射相位为0

°

/0

°

、0

°

/180

°

、180

°

/0

°

与180

°

/180

°

。其中斜杠“/”前后分别代表x-极化与y-极化状态下,单元结构的编码状态与反射相位。根据变容二极管的等效电路,以及二极管的电可调特性,当单元x方向与y方向电容值设为1.5pf/1.5pf时,在工作频点3.7ghz处可实现编码单元“0/0”。当单元x-方向与y-方向电容值变化为1.5pf/1.1pf,1.1pf/1.5pf,1.1pf/1.1pf,依次实现编码单元“0/1”、“1/0”与“1/1”。值得注意的是,0

°

与180

°

并不代表单元的绝对反射相位,只要两种单元状态满足180

°

的相差,都可

比特编码;对于2-比特情况,直流偏置电压分别设置为-1v、-4v、-6v和-17v。在微波标准暗室中对样品进行了测试。测试时,发射喇叭天线与接收喇叭天线分别连接在矢量网络分析仪的两端,并且接收喇叭可沿弓形机械轨道自由移动,测量超表面上半空间散射场。图7为所述1-比特编码超表面的测量结果,将编码序列通过fpga写入到所述超表面样品中。实验结果证明,x/y-极化条件下本发明均可实现双波束扫描功能,波束偏折角度与仿真结果吻合良好,证明了本发明所提出的各向异性超表面设计方法的准确性。基于以上讨论,本发明所述的可编程各向异性编码超表面对于自由空间电磁波具有强大的调控能力,可以实时、动态、独立地控制两个正交线极化电磁波,实现多波束数目以及波束角度的动态切换,实现极化复用。

[0033]

上述实施例仅是本发明的优选实施方式,应当指出:对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和等同替换,如在双极化状态下实现聚焦以及涡旋波等其他功能,或设计极化不敏感的可编程超表面以及改变二极管类型等,这些对本发明权利要求进行改进和等同替换后的技术方案,均落入本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1