一种N、S双重原子杂化的钠离子电池阳极活性材料及其制备和在钠电中的应用的制作方法

一种n、s双重原子杂化的钠离子电池阳极活性材料及其制备和在钠电中的应用

技术领域

[0001]

本发明涉及钠离子电池领域,具体涉及一种钠离子电池的阳极活性材料。

背景技术:

[0002]

锂离子电池具有高能量密度、高工作电压、长寿命和无记忆效应等特点,在众多化学电源中脱颖而出。自从锂离子电池实现商品化以来,经过近30年的发展已经广泛应用到数码、小型储能、电动汽车等众多领域。但其具有资源有限、全球分布不均匀、资源分散、开采难度大等资源缺陷,并且随着社会的进一步发展,电动汽车、大规模储能等的需求发生变化,更高质量比能量密度和体积比能量密度成为了储能领域的新要求,虽然通过改进现有电池材料制备和电池制作工艺在一定程度上可以提高电池的性能,但较大幅度提高电池的能量密度还需要开发新材料、新体系。

[0003]

钠离子电池的优势在于地球上钠资源储备丰富,海水中钠资源几乎是取之不尽用之不竭的,所以从资源上来说,钠离子电池可以满足未来大规模储能的要求。但是由于钠离子的离子半径比锂离子的离子半径大55%,所以传统的锂离子电池的电极材料并不能有效地嵌入/脱出钠离子。鉴于近年来进行了大量具有前途的正极材料的研究,钠离子电池商业化的关键挑战之一是缺乏合适的高容量、高速率、长期循环稳定的电极材料,该材料能够满足未来大规模储能系统、电动汽车、以及便携式电子设备对于高品质化学电源的要求。

[0004]

针对上述钠离子电池电极的各种缺点导致较差的电化学性能,世界各国学者进行了一系列研究。ashish rudola等人(j.mater.chem.a,2013,1,2653-2662.)研究了钛基材料作为钠离子电池电极材料,其循环寿命长、体积效应小和化学稳定性高具有良好应用前景,但是钠离子嵌入的过程中电解质分解形成sei膜消耗大量来自正极的钠离子,造成首圈效率较低。金属/金属硫族化合物,如sn、sno

x

、sno2、bi

0.94

sb

1.06

s3、sb等,作为潜在电极材料也被进行大量研究,yubao zhao等人(chem.mater.,2015,27,17,6139-6145)对bi

0.94

sb

1.06

s3电极材料应用在钠离子电池进行了研究,获得优异的倍率性能和高比容量,但是,这些金属/金属硫族化合物材料在电化学反应过程中体积变化剧烈,在循环过程中材料微观结构容易被破坏,电池循环性能较差,嵌钠电位高。另外,硬碳、碳纳米片、空心碳球、碳纤维等碳质材料作为钠离子电池材料也被进行了一些研究,jiading等人(acs nano,2013,7,12,11004-11015)研究了碳纳米片作为钠离子电池电极材料,获得了高的容量保持率和良好的倍率性能,但是该材料还是没有解决钠离子消耗造成首圈效率低的问题,同时,这些材料作为钠离子电池时其可逆比容量相对较低,由于这些材料具有多孔结构,振实密度也往往比较较低。为了使碳质电极作为钠离子电池时具有碳质电极时具有较高的可逆比容量,异原子杂化是一种有效的途径,s元素杂化提升效应最明显,但是目前报导的文献中这些经掺杂的碳质电极材料化成后的可逆比容量很难超过300ma h g-1

,性能有待进一步提升。

技术实现要素:

[0005]

针对上述问题,本发明的第一个目的在于提供一种高容量、低比表面积、高振实密度、n、s双重原子杂化的钠离子电池阳极活性材料的制备方法,旨在提升钠离子电池电化学性能。

[0006]

本发明第二目的在于,提供所述的制备方法制得的阳极活性材料。

[0007]

本发明第三目的在于,提供一种包含所述阳极活性材料的的应用。

[0008]

本发明第四目的在于,提供包含所述的阳极活性材料的阳极材料。

[0009]

本发明第五目的在于,提供一种包含所述阳极材料的阳极。

[0010]

本发明第六目的在于,提供一种装载有所述的阳极的钠离子电池。

[0011]

钠离子电池和锂离子电池属于不同领域,虽表面上看仅仅是嵌入离子的不同,但其对电极材料的要求却是截然不同的。正是由于嵌入离子的半径的不同,使得很多在锂离子电池中得到广泛利用的电极材料诸如石墨等在钠离子电池中无法得到利用,而其他阳极材料的使用会带来首次充放电时钠离子损失问题。相比于锂离子电池领域,钠离子电池领域还有很多技术难题需要克服,其技术成熟度严重滞后于锂离子电池。为此,本发明在于提供一种适用于钠离子电池的阳极活性材料的制备方法,具体为:

[0012]

一种n、s双重原子杂化的钠离子电池阳极活性材料的制备方法,预先采用硫源在250~400℃的温度下对式1结构式的聚合物(本发明也称为式1聚合物或者直接简称为式1高分子)进行硫化接枝修饰,随后再在550~800℃下进行热解处理,即得所述的钠离子电池阳极活性材料;

[0013][0014]

所述的r为h、c1~c3的烷基或c1~c3的烷氧基;

[0015]

所述的硫源为单质硫、聚合物硫中的至少一种。

[0016]

本发明目的在于提供一种在钠离子电池中具有良好性能的阳极活性材料。为了使材料在钠离子电池中具备良好的电学性能,本发明创新地研究发现,通过特殊的式1链段的高分子和所述的特殊的硫源以及所述的梯度控温机制下,可以出人意料地获得高含量的n/s双重原子级杂化的材料。研究发现,经过本发明所述的高分子链段硫化化学接枝以及裂解的创新思路,配合所述的高分子链段以及硫源的种类的控制以及化学接枝温度以及裂解温度的协同控制,可以出人意料地获得在钠电中具有优异电学性能的材料。

[0017]

本发明的关键在于:(1)创新地提供了高分子链段硫化化学接枝以及化学接枝修饰后的热解的思路;(2)在所述的创新地思路的基础上,进一步控制高分子链段的基团,硫的种类以及硫的化学键合方式,化学修饰的温度以及裂解的温度条件;通过所述的创新思路以及所述的参数条件的协同控制,可以出人意料地获得在钠电中具有优异性能的材料。

[0018]

优选地,所述的式1聚合物的分子量为20000~1000000;优选为10万~16万。

[0019]

本发明中,所述的聚合物可以直接和硫源混合进行所述的梯度热处理,或者在进行硫化接枝修饰前,预先将聚合物负载在碳材料中;所述的碳材料为多孔碳、碳纳米管、石墨烯、碳球中的至少一种。

[0020]

优选地,式1聚合物与硫源的质量比1:1~5;优选为1:2~5。研究发现,控制在该优选的条件下,有助于意外地进一步改善制得的材料在钠离子电池中的电化学性能。

[0021]

本发明中,将聚合物与硫源混合,在非氧化性气氛下进行硫化化学接枝。本发明研究发现,预先对聚合物进行硫化接枝,可以意外地改善制得的材料在钠离子电池中的电化学性能,特别是有助于改善其放电效率和长效循环稳定性。

[0022]

优选地,所述的非氧化性气氛为氦气、氖气、氩气、氮气、氢气中的一种或几种混合。

[0023]

进一步优选,所述的硫化接枝修饰过程的温度为300~350℃。研究发现中,在本发明创新地工艺以及所述的优选的温度下,有助于意外地进一步改善制得的钠离子电池的电化学性能。

[0024]

作为优选,硫化接枝修饰过程的时间为2~5h。

[0025]

将接枝修饰后的物料继续升温至裂解温度。所述的热解过程的作用是多方面的,例如,实现碳的碳化、硫链段的裂解以及n、s双原子级杂化。

[0026]

作为优选,裂解过程在非氧化性气氛下进行。所述的非氧化性气氛例如为氦气、氖气、氩气、氮气、氢气中的一种或几种混合。

[0027]

作为优选,升温速率为1~5℃/min。

[0028]

热解过程的温度优选为550~600℃。研究发现中,在本发明创新地工艺以及所述的优选的温度下,有助于意外地进一步改善制得的钠离子电池的电化学性能。

[0029]

作为优选,裂解时间为2~10h。

[0030]

本发明还提供了所述的制备方法制得的n、s双重原子杂化的钠离子电池阳极活性材料。

[0031]

本发明所述的阳极活性材料,其n含量为4.0~6.0wt%;其s含量为7.0~16.0wt%。本发明所述的n、s的含量指原子级n和s的含量。

[0032]

作为优选,所述的阳极活性材料,其n含量为4.8~5.2wt%;其s含量为10~15.5wt%。研究发现,优选n、s原子含量的材料在钠离子电池中具有更优的电化学性能。

[0033]

本发明还提供了所述的钠离子电池阳极材料的应用,将其用于制得钠离子电池的阳极材料,进一步优选为将其制得钠离子电池的阳极,更进一步用于制得钠离子电池。

[0034]

本发明还提供了一种钠离子电池阳极材料,包含所述的n、s双重原子杂化的钠离子电池阳极活性材料、以及导电剂和粘结剂。

[0035]

优选地,所述的导电剂为鳞片石墨、super p、乙炔黑、科琴黑、vgcf、碳纳米管中的至少一种。

[0036]

所述的粘结剂为pvdf、ptef、la132、la133、cmc和sbr中的至少一种。

[0037]

所述的阳极中,所述的钠离子电池阳极活性材料、导电剂和粘结剂的质量比为80~96:10~2:10~2。

[0038]

本发明还提供了一种钠离子电池阳极片,包括集流体以及复合在所述集流体表面的钠离子电池阳极材料。

[0039]

本发明还提供了所述的钠离子电池阳极片的制备方法,将上述方法制备的阳极活性材料、导电剂、粘结剂按一定的比例混合配料,加入一定的溶剂制备浆料,然后涂覆于集流体上,经干燥、辊压得到的钠离子电池碳质阳极片。

[0040]

所述的溶剂为nmp或水。

[0041]

本发明还提供了一种钠离子电池,其装载有所述的阳极片。

[0042]

相对于现有技术,本发明的优点如下:

[0043]

1、本发明提供了一种通过高分子链段硫化化学接枝、以及高温裂解获得n、s双原子杂化的材料,并进一步发现,控制所述的高分子链段种类、硫源种类以及二段处理的温度,可以获得在钠电中具有优异电学性能的材料。研究发现,对目前钠离子类似材料制备技术相比,本发明制得的材料具有较高的次首库仑效率、较高的比容量和较优异的循环性能。

[0044]

2、本发明制得的钠离子电池阳极活性材料,其另一优点为具有较高的氮、硫元素原子级杂化量,以显著提高电化学性能,同时具有较高的振实密度。

[0045]

3、本发明提供了一种钠离子电池阳极活性材料其另一特点为具有较低的比表面积和孔隙率,有利于减小sei膜引起的容量的不可逆损失。

[0046]

4、本发明方法工艺简单、易扩大,适于在工业上实施和大批量生产。

附图说明

[0047]

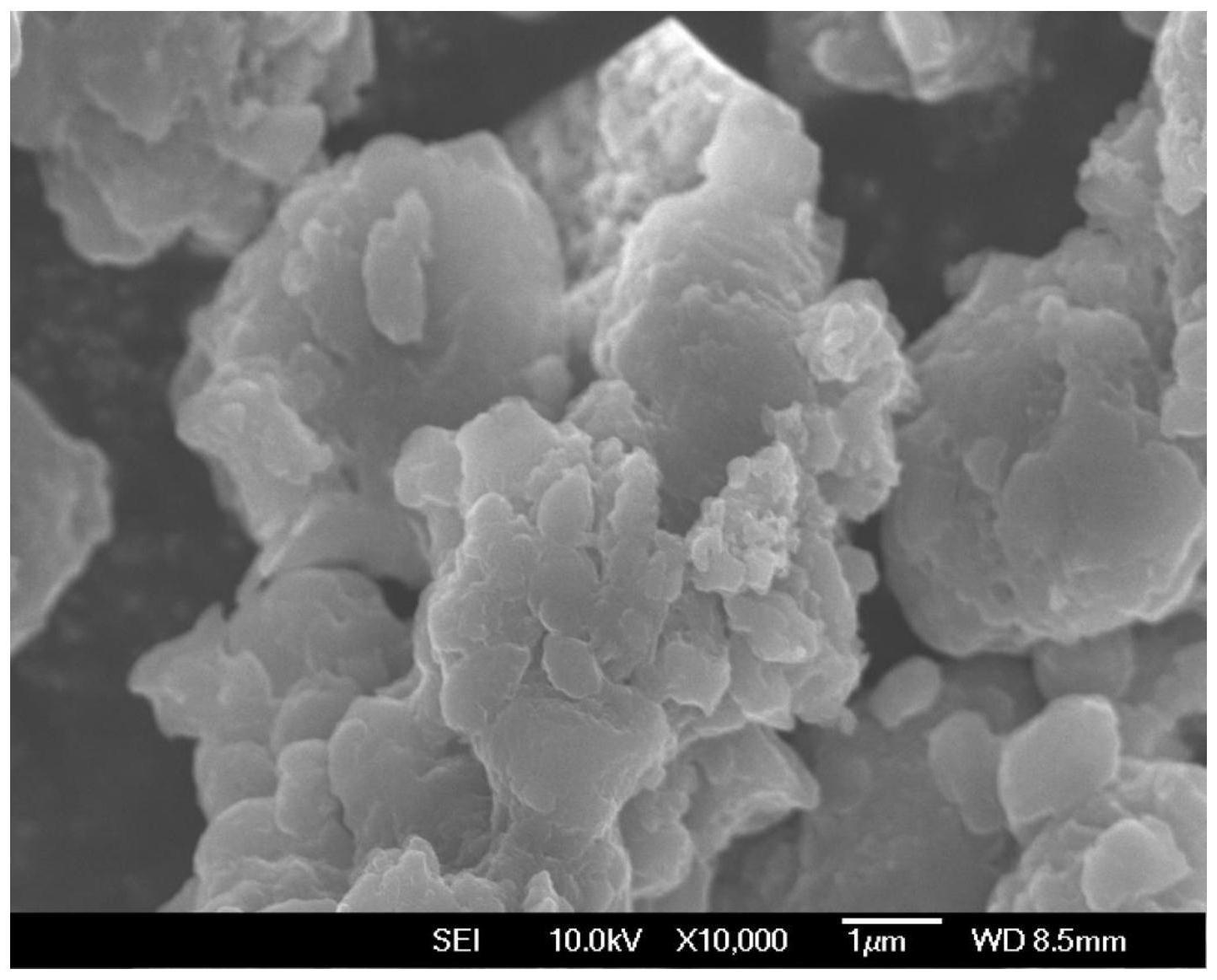

图1为实施例1制备的阳极活性材料的sem图;

[0048]

图2为实施例1制备的阳极活性材料的循环性能曲线;

[0049]

图3为对比例1-1的阳极活性材料的循环性能曲线;

[0050]

图4为实施例8制备的阳极活性材料xps测试的s2p谱;

具体实施方式

[0051]

下面通过实施例来进一步阐述本发明,而不是限制本发明。

[0052]

下面进一步例举实施例以详细说明本发明。以下实施例只用于对本发明进行进一步说明,不能理解为对本发明保护范围的限制。下述示例具体的工艺参数等也仅是合适范围中的一个示例,即本领域技术人员可以通过本文的说明做合适的范围内选择,而并非要限定于下文示例的具体数值。

[0053]

以下案例中,除特别声明外,热处理过程的气氛均为ar气氛。

[0054]

实施例1

[0055]

具体步骤为:

[0056]

将4g式1聚合物(其中,r=h(pan,分子量150000)粉末与8g硫粉(也称为单质硫或者升华硫)通过球磨混合均匀,然后在氩气气氛下,以2℃/min的加热速度加热到300℃(第一段热处理温度)保温2h,进行硫化接枝处理,再以同样的升温速度升温到600℃(第二段热处理温度)保温2h,进行裂解处理,然后自然冷却,最终得到一种高氮、硫掺杂量钠离子电池用碳质阳极活性材料,其sem形貌如图1所示,其振实密度为0.65g cm-3

,含n量为5.2wt%,含s量为14.7wt%。

[0057]

将该种碳质阳极活性材料、导电炭(乙炔黑,以下案例,所述的导电碳,除特别声明外均指乙炔黑)、pvdf按86:4:10的质量比均匀混合,以nmp作为溶剂制备均一浆料,涂覆于铜箔集流体上,经80℃干燥6h,得到阳极片。将该阳极片与钠片组装成半电池,在200ma每克碳质阳极活性材料的电流密度下,首次库仑效率为65%,经过500次循环碳质阳极活性材料的比容量为337.9ma h g-1,其结果如图2所示。

[0058]

对比例1-1:

[0059]

以实施例1的具体步骤,只进行一段热处理,且处理温度为300℃,其它工艺和参数不变的情况下,制备得到阳极活性材料;极片制备工艺与电池组装测试工艺条件参数与实施例1一致。循环测试结果如图3所示,循环500圈后的容量仅为101ma h g-1。该材料制备的阳极具有极差的循环性能。

[0060]

对比例1-2:

[0061]

以实施例1的具体步骤,只改变碳源为聚苯胺,其它工艺和参数不变的情况下,制备得到钠离子电池用碳质阳极活性材料,其氮含量为4.7wt%,s含量只有5.2wt%,在200ma每克碳质阳极活性材料的电流密度下,首次库仑效率为37%,首次容量为432ma h g-1,第二次放电容量171.2ma h g-1,经过500次循环碳质阳极活性材料的比容量为137.9ma h g-1。

[0062]

对比例1-3:

[0063]

以实施例1的具体步骤,只改变硫粉的质量为1g(pan(实施例1聚合物):s的重量比为1:0.25),制备得到一种钠离子电池用碳质阳极活性材料,其氮含量为5.8wt%,s含量只有1.2wt%,在200ma每克碳质阳极活性材料的电流密度下,首次库仑效率为45.7%,首次容量为477ma h g-1,第二次放电容量210.5ma h g-1,经过500次循环碳质阳极活性材料的比容量为155.4ma h g-1。

[0064]

对比例1-4

[0065]

和实施例1相比,区别仅在于,式1聚合物:硫粉的比例未控制在本发明要求的范围内(式1聚合物:硫粉的比例为1:10)。按同样的条件组装半电池,并基于相同条件进行电化学测定,结果显示,首次库仑效率为37.2%,经过500次循环碳质阳极活性材料的比容量为87.2ma h g-1。

[0066]

对比例1-5

[0067]

和实施例1相比,区别仅在于,未添加所述的硫粉,进行同样的两段热处理。按同样的条件组装半电池,并基于相同条件进行电化学测定,结果显示,首次库仑效率为35.6%,经过500次循环碳质阳极活性材料的比容量为102.3ma h g-1。

[0068]

对比例1-6

[0069]

和实施例1相比,区别仅在于,将聚合物和硫粉混合后仅在600℃下进行一段热处理。按同样的条件组装半电池,并基于相同条件进行电化学测定,结果显示,首次库仑效率为37%,经过500次循环碳质阳极活性材料的比容量为147.2ma h g-1。

[0070]

对比例1-7

[0071]

和实施例1相比,区别仅在于,硫化接枝过程的保温时间为0.5h。并基于相同条件进行电化学测定,结果显示,首次库仑效率为42.2%,经过500次循环碳质阳极活性材料的比容量为164.4ma h g-1。可见,和实施例1相比,进行充分的预硫化接枝,有助于改善材料在钠电中的电化学稳定性。

[0072]

对比例1-8

[0073]

和实施例1相比,区别仅在于,硫化接枝过程的温度未控制在本发明要求的范围内(硫化接枝过程的温度为200℃)。并基于相同条件进行电化学测定,结果显示,首次库仑效率为38.2%,经过500次循环碳质阳极活性材料的比容量为158.2ma h g-1。

[0074]

对比例1-9

[0075]

和实施例1相比,区别仅在于,硫化接枝过程的温度未控制在本发明要求的范围内(硫化接枝过程的温度为450℃)。并基于相同条件进行电化学测定,结果显示,首次库仑效率为47.2%,经过500次循环碳质阳极活性材料的比容量为260.5ma h g-1。

[0076]

对比例1-10

[0077]

和实施例1相比,区别仅在于,裂解过程的温度未控制在本发明要求的范围内(裂解过程的温度为850℃)。并基于相同条件进行电化学测定,结果显示,首次库仑效率为55.2%,经过500次循环碳质阳极活性材料的比容量为244.9ma h g-1。

[0078]

实施例2:

[0079]

以实施例1的具体步骤,只改变第一段热处理(硫化过程)的温度为250℃,其他工艺参数不变的情况下,制备得到一种氮硫掺杂的钠离子电池用碳质阳极活性材料,其氮含量4.9wt%,s含量11.3wt%,极片制备工艺与电池组装测试工艺条件参数与实施例1一致,在200ma每克碳质阳极活性材料的电流密度下,首次库伦效率55%,经过500次循环碳质阳极活性材料的比容量为302.5mah g-1

。

[0080]

实施例3:

[0081]

以实施例1的具体步骤,只改变第一段热处理(硫化过程)的温度为400℃,其他工艺参数不变的情况下,制备得到一种氮硫掺杂的钠离子电池用碳质阳极活性材料,其氮含量5.2wt%,s含量13.5wt%,极片制备工艺与电池组装测试工艺条件参数与实施例1一致,在200ma每克碳质阳极活性材料的电流密度下,首次库伦效率62%,经过500次循环碳质阳极活性材料的比容量为310.3mah g-1

。

[0082]

实施例4:

[0083]

以实施例1的具体步骤,只改变第二段热处理(裂解过程)的温度为550℃,其他工艺参数不变的情况下,制备得到一种氮硫掺杂的钠离子电池用碳质阳极活性材料,其氮含量5.7wt%,s含量13.5wt%,极片制备工艺与电池组装测试工艺条件参数与实施例1一致,在200ma每克碳质阳极活性材料的电流密度下,首次库伦效率63%,经过500次循环碳质阳极活性材料的比容量为323.3mah g-1

。

[0084]

实施例5:

[0085]

以实施例1的具体步骤,只改变第二段热处理的温度为800℃,其他工艺参数不变的情况下,制备得到一种氮硫掺杂的钠离子电池用碳质阳极活性材料,其氮含量4.7wt%,s含量7.9wt%,极片制备工艺与电池组装测试工艺条件参数与实施例1一致,在200ma每克碳质阳极活性材料的电流密度下,首次库伦效率48%,经过500次循环碳质阳极活性材料的比容量为289.3mah g-1

。

[0086]

实施例6:

[0087]

以实施例1的具体步骤,只改变硫粉的质量为4g(实施例1聚合物:s=1:1),其他工艺参数不变的情况下,制备得到一种氮硫掺杂的钠离子电池用碳质阳极活性材料,其氮含量5.7wt%,s含量8.5wt%,极片制备工艺与电池组装测试工艺条件参数与实施例1一致,在200ma每克碳质阳极活性材料的电流密度下,首次库伦效率46%,经过500次循环碳质阳极活性材料的比容量为265.3mah g-1

。

[0088]

实施例7:

[0089]

以实施例1的具体步骤,只改变聚合物的质量为1.6g(实施例1聚合物:s=1:5),其他工艺参数不变的情况下,制备得到一种氮硫掺杂的钠离子电池用碳质阳极活性材料,其氮含量5.2wt%,s含量14.2wt%,极片制备工艺与电池组装测试工艺条件参数与实施例1一致,在200ma每克碳质阳极活性材料的电流密度下,首次库伦效率63%,经过500次循环碳质阳极活性材料的比容量为332.3mah g-1

。

[0090]

实施例8:

[0091]

将9g升华硫粉与2g对苯醌二肟通过球磨混合均匀,然后密封于150ml的水热反应釜中,加热到180℃反应6h,待冷却下得到聚合物硫,经破碎,最终得聚合物硫粉末;

[0092]

将4g聚合物(同实施例1的聚合物)与10g聚合物硫粉通过球磨混合均匀,在氩气气氛下,以2℃/min的加热速度加热300℃后保温2h,随后再按同样的加热速度加热到600℃,并保温6h,然后自然冷却,最终得到高氮、硫掺杂量钠离子电池用碳质阳极活性材料,图4为其xps的s2p谱,从图中可以看出s主要是以c-s键和c-s

x-c形式存在,说明s是以掺杂态形式存在。其振实密度为0.68g cm-3

,含n量为5.0wt%,含s量为15.2wt%。

[0093]

以实施例1中的电池制作工艺和参数制备的电池首次库仑效率为64.3%,经过500次循环碳质阳极活性材料的比容量为331.5ma h g-1

。

[0094]

实施例9:

[0095]

将20g聚合物(同实施例1的聚合物)溶解于200ml n,n-二甲基甲酰胺溶剂中,然后加入10g薄壁多孔碳材料(孔径200nm,压汞测试得到小于1000nm的孔的总孔容为5cm

3 g-1

),均匀混合后在80℃烘24h,然后破碎成颗粒尺寸小于70μm的粉末(碳-聚合物复合材料);

[0096]

取6g该种碳-聚合物复合材料与8g硫粉均匀混合,然后按实施例1的工艺条件制备得到高氮、硫掺杂量钠离子电池用碳质阳极活性材料,其振实密度为0.66g cm-3

,含n量为5.8wt%,含s量为15.6wt%。按实施例1的方法制备成电池,其首次库仑效率为64.7%,经过500次循环碳质阳极活性材料的比容量为316.6ma h g-1

。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1