一种低导通电阻MOS器件及制备工艺的制作方法

一种低导通电阻mos器件及制备工艺

技术领域

[0001]

本发明涉及半导体制造技术领域,尤其涉及一种低导通电阻mos器件及制备工艺。

背景技术:

[0002]

mos器件因具有集成度高,导通电阻低、开关速度快、开关损耗小等特点,被广泛的应用于各类电源管理及开关转换,导通电阻作为mos器件的关键参数之一,它的进一步降低一直是器件设计工程师们不懈追求的目标。

[0003]

现有技术中多通过背面减薄的方法降低mos器件的导通电阻,但是由于半导体制造工艺的局限性,晶圆在减薄工艺中,减的越薄就越容易出现破片风险,造成大量经济损失。在保持不碎片的前提下,如何降低导通电阻,已经成为摆在每个工程师面前的一道难题。例如,在现有工艺中,通过晶圆背面减薄的方法,减少mos管d端到s端的方块电阻数量,以实现降低mos管的导通电阻,但是这样的方法需要把晶圆减薄到80-100μm左右,该厚度下晶圆的碎片率很高,成品率低,进而推高了制造成本。

技术实现要素:

[0004]

根据现有技术中存在的上述问题,现提供一种低导通电阻mos器件及制备工艺,通过深孔刻蚀形成凹陷式的源极,使得源极与漏极之间的距离缩短,实现了在降低mos管导通电阻的同时,维持器件晶圆在安全厚度范围内,进而减少晶圆碎片率,提高了产品成品率,降低了生产成本。

[0005]

上述技术方案具体包括:

[0006]

一种低导通电阻mos器件制备工艺,其中,提供一基底,所述基底自下而上依次为第一导线类型衬底层,第一导电类型外延层,形成于所述第一导电类型外延层中的第二导电类型阱区,以及形成于所述阱区中的栅极区,所述制备工艺进一步包括:

[0007]

步骤s1,于所述阱区中分别刻蚀形成第一深槽和第二深槽,其中所述第一深槽和所述第二深槽位于所述栅极区的两侧;

[0008]

步骤s2,分别于所述第一深槽的底部形成第一源区,于所述第二深槽的底部形成第二源区,其中所述第一源区和所述第二源区均位于所述阱区中;

[0009]

步骤s3,于所述第一深槽和所述第二深槽中分别填充第一金属层;

[0010]

步骤s4,于所述阱区的上表面覆盖一介质层,并于所述介质层中刻蚀形成窗口以暴露所述第一深槽和所述第二深槽;

[0011]

步骤s5,于所述窗口中沉积第二金属层;

[0012]

步骤s6,对所述衬底层背向所述外延层的表面进行减薄处理,并在减薄后的表面沉积第三金属层。

[0013]

优选地,其中,所述基底的形成过程包括如下步骤:

[0014]

步骤a1,于所述衬底层的上表面生长所述外延层;

[0015]

步骤a2,于所述外延层中通过离子注入形成所述阱区,所述阱区的底部靠近所述

衬底层;

[0016]

步骤a3,于所述阱区的中心位置形成所述栅极区。

[0017]

优选地,其中,所述第一导电类型为n型。

[0018]

优选地,其中,所述第一源区和所述第二源区靠近所述阱区的底部设置。

[0019]

优选地,其中,所述第一金属层为金属钨。

[0020]

一种低导通电阻mos器件,其中包括:

[0021]

一衬底层;

[0022]

一外延层,生长于所述衬底层上表面;

[0023]

形成于所述外延层中的一阱区;

[0024]

形成于所述阱区中的第一深槽、第二深槽以及栅极区,其中所述第一深槽和所述第二深槽位于所述栅极区的两侧;

[0025]

形成于所述第一深槽底部的第一源区,以及形成于所述第二深槽底部的第二源区,其中所述第一源区和所述第二源区均位于所述阱区中;

[0026]

填充于所述第一深槽和所述第二深槽的第一金属层;

[0027]

一介质层,覆盖于所述阱区的上表面,所述介质层还包括用以暴露所述第一深槽的第一窗口,和用以暴露所述第二深槽的第二窗口;

[0028]

填充于所述第一窗口和所述第二窗口的第二金属层;

[0029]

覆盖于所述衬底层下表面的第三金属层。

[0030]

优选地,其中,所述第一导电类型为n型。

[0031]

优选地,其中,所述阱区的底部靠近所述衬底层。

[0032]

优选地,其中,所述第一源区和所述第二源区靠近所述阱区的底部设置。

[0033]

优选地,其中,所述第一金属层为金属钨。

[0034]

上述技术方案的有益效果在于:

[0035]

提供一种低导通电阻mos器件及制备工艺,通过深孔刻蚀形成凹陷式的源极,使得源极与漏极之间的距离缩短,实现了在降低mos管导通电阻的同时,维持器件晶圆在安全厚度范围内,进而减少晶圆碎片率,提高了产品成品率,降低了生产成本。

附图说明

[0036]

图1是本发明的较佳实施例中,一种低导通电阻mos器件制备工艺的步骤流程图;

[0037]

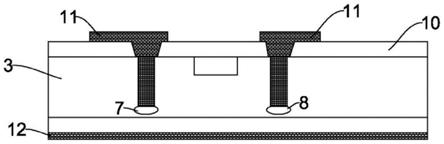

图2-图8是本发明的较佳实施例中,一种低导通电阻mos器件制备工艺示意图;

[0038]

上述附图标记表示说明:

[0039]

衬底层(1),外延层(2),阱区(3),栅极区(4),第一深槽(5),第二深槽(6),第一源区(7),第二源区(8),第一金属层(9),介质层(10),第二金属层(11),第三金属层(12)。

具体实施方式

[0040]

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0041]

需要说明的是,在不冲突的情况下,本发明中的实施例及实施例中的特征可以相互组合。

[0042]

下面结合附图和具体实施例对本发明作进一步说明,但不作为本发明的限定。

[0043]

一种低导通电阻mos器件制备工艺,其中提供一基底,基底自下而上依次为第一导线类型衬底层,第一导电类型外延层,形成于第一导电类型外延层中的第二导电类型阱区,以及形成于阱区中的栅极区,制备工艺进一步包括:

[0044]

步骤s1,于阱区中分别刻蚀形成第一深槽和第二深槽,其中第一深槽和第二深槽位于栅极区的两侧;

[0045]

步骤s2,分别于第一深槽的底部形成第一源区,于第二深槽的底部形成第二源区,其中第一源区和第二源区均位于阱区中;

[0046]

步骤s3,于第一深槽和第二深槽中分别填充第一金属层;

[0047]

步骤s4,于阱区的上表面覆盖一介质层,并于介质层中刻蚀形成窗口以暴露第一深槽和第二深槽;

[0048]

步骤s5,于窗口中沉积第二金属层;

[0049]

步骤s6,对衬底层背向外延层的表面进行减薄处理,并在减薄后的表面沉积第三金属层。

[0050]

在本发明的较佳实施例中,基底的形成过程包括如下步骤:

[0051]

步骤a1,于衬底层1的上表面生长外延层2;

[0052]

步骤a2,于外延层2中通过离子注入形成阱区3,阱区3的底部靠近衬底层1;

[0053]

步骤a3,于阱区3的中心位置形成栅极区4。

[0054]

作为优选的实施方式,衬底层1的导电类型可以为n型衬底,也可以为p型衬底,在衬底层1的表面生长一相同导电类型的外延层2,外延层2的厚度较厚,以保证外延层2中有足够的空间形成阱区3。于外延层2中通过离子注入工艺形成阱区3,在本发明的一个具体实施例中,衬底层1和外延层2均为n导电类型,阱区3则为p型阱区3,p型阱区3的深度较深,应当靠近衬底层1与外延层2的交接处。在靠近阱区3中心位置形成栅极区4,以作为器件的栅极,而栅极区4的具体形成工艺为本领域技术人员所公知的技术,在此不再赘述。

[0055]

在本发明的一个具体实施例中,首先通过显影曝光于阱区3中分别定义出第一深孔和第二深孔的形成位置,生成相应的刻蚀掩膜版,随后采用深槽刻蚀工艺对阱区3进行刻蚀,以形成第一深孔和第二深孔,在本发明的一个具体实施例中,第一深孔和第二深孔的深度范围控制在50μm至80μm之间,同时,第一深孔和第二深孔均位于p型阱区3的范围内,且第一深孔的底部和第二深孔的底部应当尽量靠近p型阱区3的底部,但同时应当预留出形成源极结构的空间。

[0056]

具体的,在本实施例中,通过高速流的离子注入机,对第一深孔和第二深孔的底部进行高速离子注入,以分别形成第一源区7和第二源区8,其中,第一源区7和第二源区8的位置均位于阱区3之中,且第一源区7和第二源区8尽量靠近阱区3的底部设置。随后于第一深孔和第二深孔中填充第一金属层9,在一个优选的实施例中,第一金属层9采用金属钨。填充后的第一金属层9与阱区3的上表面平齐。

[0057]

随后,于阱区3的上表面沉积形成一层氧化物介质层10,并通过光刻工艺在第一深孔和第二深孔的对应位置处刻蚀形成第一窗口和第二窗口,其中第一窗口使第一深孔及其

内部沉积的第一金属层9暴露,第二窗口使第二深孔及其内部沉积的第二金属层11暴露。下一步通过金属沉积工艺在氧化物介质层10的上表面沉积第二金属层11,其中第二金属层11填充于第一窗口和第二窗口中,并分别与第一金属层9形成接触,随后可以通过金属刻蚀工艺刻蚀掉多余第二金属层11,仅保留第一窗口和第二窗口内的第二金属层11,以构建形成mos器件的源极。

[0058]

最后需要对mos器件对应的晶圆进行减薄处理,具体为对衬底层1的下表面进行减薄,以缩短第一源区7和第二源区8距离器件下表面的距离,从而可以减小mos器件的导通电阻。同时,由于第一源区7和第二源区8为凹陷式设计,因此,晶圆的减薄后可以控制在较为安全的厚度范围内,在本发明的一个具体实施例中,减薄后的晶圆的厚度控制在160μm-200μm的范围内,该厚度范围内,晶圆的碎片率不到0.1%,而传统工艺中,实现相同导通电阻所需要的晶圆的厚度为80μm至100μm的范围,在此厚度下,晶圆的碎片率高达30%,因此,本申请所公开的mos器件制造工艺将大大减少碎片率,提高产品的成品率,从而降低了生产成本。

[0059]

在本发明的较佳实施例中,第一导电类型为n型。

[0060]

在本发明的较佳实施例中,第一源区7和第二源区8靠近阱区3的底部设置。

[0061]

具体的,在本实施例中,第一深孔和第二深孔位于栅极区4的两侧,且沿着栅极区4对称分布,第一深孔和第二深孔的深度可以为55μm、60μm、65μm、70μm、75μm等深度,器件的厚度可以为160μm、170μm、180μm、190μm等厚度。

[0062]

在本发明的较佳实施例中,第一金属层9为金属钨。

[0063]

具体的,在本实施例中,第一金属层9的材质优选为金属钨,第二金属层11和第三金属层12的材质优选为金属铝。

[0064]

一种低导通电阻mos器件,其中包括:

[0065]

一衬底层1;

[0066]

一外延层2,生长于衬底层1上表面;

[0067]

形成于外延层2中的一阱区3;

[0068]

形成于阱区3中的第一深槽5、第二深槽6以及栅极区4,其中第一深槽5和第二深槽6位于栅极区4的两侧;

[0069]

形成于第一深槽5底部的第一源区7,以及形成于第二深槽6底部的第二源区8,其中第一源区7和第二源区8均位于阱区3中;

[0070]

填充于第一深槽5和第二深槽6的第一金属层9;

[0071]

一介质层10,覆盖于阱区3的上表面,介质层10还包括用以暴露第一深槽5的第一窗口,和用以暴露第二深槽6的第二窗口;

[0072]

填充于第一窗口和第二窗口的第二金属层11;

[0073]

覆盖于衬底层1下表面的第三金属层12。

[0074]

作为优选的实施方式,衬底层1的导电类型可以为n型衬底,也可以为p型衬底,在衬底层1的表面生长一相同导电类型的外延层2,外延层2的厚度较厚,以保证外延层2中有足够的空间形成阱区3。于外延层2中通过离子注入工艺形成阱区3,在本发明的一个具体实施例中,衬底层1和外延层2均为n导电类型,阱区3则为p型阱区3,p型阱区3的深度较深,应当靠近衬底层1与外延层2的交接处。在靠近阱区3中心位置形成栅极区4,以作为器件的栅

极,而栅极区4的具体形成工艺为本领域技术人员所公知的技术,在此不再赘述。在本发明的一个具体实施例中,第一深孔和第二深孔的深度范围控制在50μm至80μm之间,同时,第一深孔和第二深孔均位于p型阱区3的范围内,且第一深孔的底部和第二深孔的底部应当尽量靠近p型阱区3的底部,但同时应当预留出形成源极结构的空间。于阱区3的上表面沉积形成一层氧化物介质层10,并通过光刻工艺在第一深孔和第二深孔的对应位置处刻蚀形成第一窗口和第二窗口,其中第一窗口使第一深孔及其内部沉积的第一金属层9暴露,第二窗口使第二深孔及其内部沉积的第二金属层11暴露。下一步通过金属沉积工艺在氧化物介质层10的上表面沉积第二金属层11,其中第二金属层11填充于第一窗口和第二窗口中,并分别与第一金属层9形成接触,随后可以通过金属刻蚀工艺刻蚀掉多余第二金属层11,仅保留第一窗口和第二窗口内的第二金属层11,以构建形成mos器件的源极。由于第一源区7和第二源区8为凹陷式设计,因此,晶圆的减薄后可以控制在较为安全的厚度范围内,在本发明的一个具体实施例中,减薄后的晶圆的厚度控制在160μm-200μm的范围内,该厚度范围内,晶圆的碎片率不到0.1%,而传统工艺中,实现相同导通电阻所需要的晶圆的厚度为80μm至100μm的范围,在此厚度下,晶圆的碎片率高达30%,因此,本申请所公开的mos器件制造工艺将大大减少碎片率,提高产品的成品率,从而降低了生产成本。

[0075]

在本发明的较佳实施例中,第一导电类型为n型。第一深孔和第二深孔位于栅极区4的两侧,且沿着栅极区4对称分布。第一深孔和第二深孔的深度可以为55μm、60μm、65μm、70μm、75μm等深度。器件的厚度可以为160μm、170μm、180μm、190μm等厚度。

[0076]

在本发明的较佳实施例中,第一金属层9为金属钨。

[0077]

具体的,在本实施例中,第一金属层9的材质优选为金属钨,第二金属层11和第三金属层12的材质优选为金属铝。

[0078]

上述技术方案的有益效果在于:

[0079]

提供一种低导通电阻mos器件及制备工艺,通过深孔刻蚀形成凹陷式的源极,使得源极与漏极之间的距离缩短,实现了在降低mos管导通电阻的同时,维持器件晶圆在安全厚度范围内,进而减少晶圆碎片率,提高了产品成品率,降低了生产成本。

[0080]

以上所述仅为本发明较佳的实施例,并非因此限制本发明的实施方式及保护范围,对于本领域技术人员而言,应当能够意识到凡运用本发明说明书及图示内容所作出的等同替换和显而易见的变化所得到的方案,均应当包含在本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1