一种氢燃料电池用制造的设备及操作方法与流程

[0001]

本发明涉及氢燃料电池制造技术领域,尤其涉及一种氢燃料电池用制造的设备及操作方法。

背景技术:

[0002]

氢燃料电池是将氢气和氧气的化学能直接转换成电能的发电装置。其基本原理是电解水的逆反应,把氢和氧分别供给阳极和阴极,氢通过阳极向外扩散和电解质发生反应后,放出电子通过外部的负载到达阴极。电极和一般电池一样,也分为阳极和阴级,隔膜的主要作用是把氧化剂和还原剂隔开,集电器主要起到收集电流和疏导反应气体等作用,氢燃料电池发电时,电池阳极上的氢会分解出电子和质子,质子会穿过隔膜达到阴极,而电子则在外部电路运行,从而产生电能,在阴极氢和氧会生成水,而只要有持续的氢气和氧气供应,并将反应生成的水排出去,燃料电池就能够持续提供电能。燃料电池对环境无污染,它是通过电化学反应,而不是采用燃烧(汽、柴油)或储能(蓄电池)方式,燃烧会释放像cox、nox、sox气体和粉尘等污染物,燃料电池只会产生水和热,燃料电池运行安静,噪声大约只有55db,相当于人们正常交谈的水平,燃料电池的发电效率可以达到50%以上,这是由燃料电池的转换性质决定的,直接将化学能转换为电能,不需要经过热能和机械能(发电机)的中间变换。干电池、蓄电池是一种储能装置,是把电能贮存起来,需要时再释放出来,而氢燃料电池严格地说是一种发电装置,像发电厂一样,是把化学能直接转化为电能的电化学发电装置,另外,氢燃料电池的电极用特制多孔性材料制成,这是氢燃料电池的一项关键技术,它不仅要为气体和电解质提供较大的接触面,还要对电池的化学反应起催化作用。

[0003]

氢燃料电池的主要结构包括电极、隔膜与集电器等,其中电池隔板用高密度复合石墨,三高石墨耐腐蚀、导电性好、强度也好,现在,现有的商业化的燃料电池催化剂首要选用铂碳结合物,由铂的纳米颗粒涣散到碳粉载体上的担载型催化剂,但这种催化剂也不能满意燃料电池轿车的全面推行,石墨隔板或许完结铂催化剂的循环运用,质子沟通膜是燃料电池的中心部件,不只起着阻隔电解质的作用,氢燃料电池石墨板还担任质子的传递,质子沟通膜厚度仅为50-180um,具有很强的挑选透过性,只允许氢离子经过,阻隔电子的经过,一起还具有适度的含水率,可以安稳氧化、复原和水解反响的发生。

[0004]

而现有的氢燃料电池用隔板的生产加工过程较繁琐,原因是要想在电池堆的每个电池上实现足够程度的气流同时保持电池堆的整体重量较低的方式是通过使用波纹形阴极隔板,这种隔板同时用来形成与燃料电池电解质的阴极侧的电连接和提供气流越过下面的扩散层的路径,而对于波纹形的隔板通常是隔板双面都需要加工,现有的加工技术无法在一个工艺里同时将隔板双面加工完成,只能单面单面的加工,完成单面加工后需要返回加工车间加工另一面未加工的隔板,导致加工过程繁琐,影响工作效率。针对这一问题,现设计一种氢燃料电池用制造的设备及操作方法。

技术实现要素:

[0005]

基于现有的加工技术无法在一个工艺里同时将隔板双面加工完成的技术问题,本发明提出了一种氢燃料电池用制造的设备及操作方法。

[0006]

本发明提出的一种氢燃料电池用制造的设备及操作方法,包括上表面为凹型结构的工作台,所述工作台上表面的凹型槽一端内底壁处横向固定安装有安装座,所述安装座靠近所述工作台凹型槽的一侧表面沿其厚度方向开设有凸型槽,所述凸型槽内滑动卡接有与其内壁横截面相适配的加工板;所述加工板一表面固定安装有第一液压缸,所述第一液压缸一端与安装座凸型槽内壁固定安装,所述加工板一表面设置有加工装置;所述工作台内壁两侧均开设有凹槽,所述凹槽内设置有夹紧装置,所述夹紧装置包括隔板,所述夹紧装置铰接压紧所述隔板后翻转;所述工作台上表面设置有输送装置,所述输送装置包括运输槽,所述隔板沿着所述运输槽的内壁滑动。

[0007]

优选地,所述安装座一表面固定安装有电动小马达,多个所述电动小马达一表面均固定安装有驱动轴,多个所述驱动轴一端均固定套接有风扇。

[0008]

优选地,所述加工装置包括安装槽,所述安装槽开设在加工板一表面,所述安装槽内壁两侧开设有驱动槽,所述驱动槽内壁固定安装有驱动齿条,所述驱动槽和驱动齿条均为梯型结构,所述驱动槽一端活动安装有第一铣板,所述第一铣板一表面固定安装有第一铣刀,所述驱动槽另一端活动安装有第二铣板,所述第二铣板一表面固定安装有第二铣刀,所述第一铣板和第二铣板一端均固定安装有驱动齿轮,所述驱动齿轮与驱动齿条通过啮合传动,两个所述驱动齿轮一端均通过第一转轴固定安装有第一电机,所述第一电机与驱动槽滑动安装。

[0009]

优选地,所述夹紧装置包括夹座,所述夹座一端固定安装有电机箱,所述电机箱内固定安装有第二电机,所述第二电机一表面通过第二转轴与夹座一端固定安装,所述电机箱一表面固定安装有第二液压缸,所述第二液压缸一端固定安装在凹槽内壁。

[0010]

优选地,所述夹座为l型结构,所述夹座一表面开设有传动槽,所述传动槽内壁固定安装有第三电机,所述第三电机一端通过第三转轴固定安装有第一齿轮,所述第一齿轮一表面啮合有齿环,所述齿环一表面固定套接有限位轴,所述限位轴两端与夹座活动铰接,所述限位轴一表面固定安装有夹板,所述夹板位于夹座上方,所述夹座一表面固定安装有第三液压缸,所述第三液压缸一端固定安装有锁紧板,将所述隔板放置在两个相邻所述锁紧板一表面处。

[0011]

优选地,所述输送装置包括圆形槽,所述圆形槽开设有在工作台一表面,所述圆形槽内固定安装有第四液压缸,所述第四液压缸一端固定安装有吸盘,所述吸盘位于隔板下方。

[0012]

优选地,所述运输槽开设在所述工作台的侧表面,所述运输槽为凸型结构,所述运输槽内壁开设有滑槽,两个所述滑槽均开设在运输槽内壁。

[0013]

优选地,所述工作台上表面放置有运输板,所述运输板一表面开设有圆孔,所述圆孔与圆形槽连通,所述运输板两侧均固定安装有运输齿条,所述运输齿条一表面啮合有第二齿轮,所述运输齿条和第二齿轮均位于运输槽内,所述第二齿轮一表面通过第四转轴固

定安装有第四电机,所述第四电机与滑槽滑动安装。

[0014]

优选地,所述工作台一表面固定安装有控制屏,所述控制屏通过plc控制电动小马达、第一电机、第二电机、第三电机、第四电机、第一液压缸、第二液压缸、第三液压缸和第四液压缸。

[0015]

优选地,一种操作方法,其具体包括如下步骤:步骤一、将需要加工的隔板放置在两个位置相对的锁紧板上,通过控制第三电机驱动第一齿轮转动,第一齿轮与齿环通过啮合传动,带动齿环转动使与夹座垂直状态的夹板以限位轴为中心点圆周转动,使夹板与夹座平行,夹板位于隔板上表面,然后控制第三液压缸延伸,液压缸向上延伸带动锁紧板向上移动,将夹在锁紧板与夹板之间的隔板夹紧;步骤二、然后控制第一液压缸向下回缩,带动加工板沿着安装座一表面的凸型槽向下滑动,使第一铣板位于隔板上表面,第一铣板的第一铣刀排列位置与隔板上表面需要加工位置统一,第二铣板的第二铣刀排列位置与隔板下表面需要加工位置统一,控制第一电机驱动驱动齿轮带动驱动齿轮沿着驱动齿条轨迹移动的同时带动第一铣板沿着隔板上表面移动,第一铣板沿着驱动槽轨迹前后滑动,使第一铣刀与隔板接触,通过第一铣板前后移动对隔板上表面进行加工,隔板上表面加工完成后驱动第一铣板复位回到加工板前端,控制第一液压缸向上延伸,带动加工板远离隔板上表面,随后控制第二电机驱动夹座转动,使夹座转动180度,使隔板下表面朝上,控制加工板向下移动,控制第一电机驱动驱动齿轮带动驱动齿轮沿着驱动齿条轨迹移动的同时带动第二铣板沿着隔板上表面移动,第二铣板沿着驱动槽轨迹前后滑动,使第二铣刀与隔板接触,通过第二铣板前后移动对隔板表面进行加工,隔板表面加工完成后驱动第二铣板复位回到加工板后端,完成对隔板的双面加工;步骤三、控制第四液压缸向上延伸,使吸盘与隔板表面接触,将隔板吸住,然后控制第三液压缸向下回缩带动锁紧板向下移动,将夹在夹板与锁紧板之间的隔板松开,控制第二液压缸向后回缩,带动电机箱以及使两个夹座均向后移动与凹槽重合,控制第四液压缸向下回缩,带动隔板向下移动,使吸盘与圆形槽重合,隔板位于运输板上,然后控制电动小马达驱动风扇转动,通过风扇将隔板上的工屑清洁干净,清洁完成后,控制第四电机驱动第二齿轮转动,第二齿轮与运输板前端平行,第二齿轮与运输齿条通过啮合传动,使运输板向前移动,移出工作台,通过工作人员将隔板拿出。

[0016]

本发明中的有益效果为:1、通过设置加工装置,驱动槽一端活动安装有第一铣板,第一铣板一表面固定安装有第一铣刀,驱动槽另一端活动安装有第二铣板,第二铣板一表面固定安装有第二铣刀,达到了第一铣板位于隔板上表面,通过第一铣板前后移动对隔板上表面进行加工,隔板上表面加工完成后驱动第一铣板复位回到加工板前端,随后控制第二电机驱动夹座转动,使夹座转动180度,使隔板下表面朝上,通过第二铣板前后移动对隔板表面进行加工,隔板表面加工完成后驱动第二铣板复位回到加工板后端,完成对隔板的双面加工的目的,从而解决了现有的加工技术无法在一个工艺里同时将隔板双面加工完成的问题。

[0017]

2、通过设置夹紧装置,第一齿轮一表面啮合有齿环,齿环一表面固定套接有限位轴,限位轴一表面固定安装有夹板,夹板位于夹座上方,夹座一表面固定安装有第三液压缸,第三液压缸一端固定安装有锁紧板,达到了将需要加工的隔板放置在两个位置相对的锁紧板上,带动齿环转动使与夹座垂直状态的夹板以限位轴为中心点圆周转动,夹板位于

隔板上表面,然后控制第三液压缸延伸,液压缸向上延伸带动锁紧板向上移动,将夹在锁紧板与夹板之间的隔板夹紧的目的,从而解决了现有的在加工过程中隔板不易固定的问题。

[0018]

3、通过设置输送装置,工作台上表面放置有运输板,运输板两侧均固定安装有运输齿条,运输齿条一表面啮合有第二齿轮,运输齿条和第二齿轮均位于运输槽内,第二齿轮一表面通过第四转轴固定安装有第四电机,第四电机与滑槽滑动安装,达到了控制第四液压缸向上延伸,使吸盘与隔板表面接触,将隔板吸住,然后控制第三液压缸向下回缩带动锁紧板向下移动,控制第四电机驱动第二齿轮转动,第二齿轮与运输齿条通过啮合传动,使运输板向前移动,移出工作台,通过工作人员将隔板拿出的目的,从而解决了现有的在加工平台上拿取工件容易发生意外的问题。

附图说明

[0019]

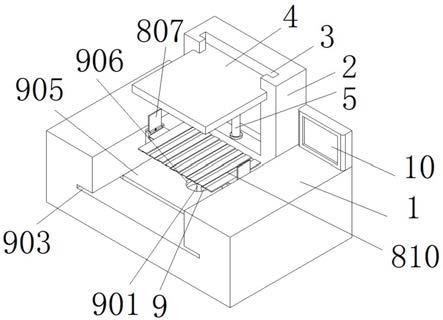

图1为本发明提出的一种氢燃料电池用制造的设备及操作方法的示意图;图2为本发明提出的一种氢燃料电池用制造的设备及操作方法的工作台结构立体图;图3为本发明提出的一种氢燃料电池用制造的设备及操作方法的加工板结构立体图;图4为本发明提出的一种氢燃料电池用制造的设备及操作方法的加工板结构剖视图;图5为本发明提出的一种氢燃料电池用制造的设备及操作方法的图4中a处放大图;图6为本发明提出的一种氢燃料电池用制造的设备及操作方法的工作台结构剖视图;图7为本发明提出的一种氢燃料电池用制造的设备及操作方法的运输板结构剖视图;图8为本发明提出的一种氢燃料电池用制造的设备及操作方法的运输齿条结构剖视图;图9为本发明提出的一种氢燃料电池用制造的设备及操作方法的夹座结构立体图;图10为本发明提出的一种氢燃料电池用制造的设备及操作方法的夹座结构剖视图。

[0020]

图中:1、工作台;2、安装座;201、电动小马达;202、驱动轴;203、风扇;3、凸型槽;4、加工板;5、第一液压缸;6、安装槽;601、驱动槽;602、驱动齿条;603、第一铣板;604、第一铣刀;605、第二铣板;606、第二铣刀;607、驱动齿轮;7、凹槽;8、夹座;801、电机箱;802、第二液压缸;803、传动槽;804、第一齿轮;805、齿环;806、限位轴;807、夹板;808、第三液压缸;809、锁紧板;810、隔板;9、圆形槽;901、第四液压缸;902、吸盘;903、运输槽;904、滑槽;905、运输板;906、圆孔;907、运输齿条;908、第二齿轮;10、控制屏。

具体实施方式

[0021]

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

[0022]

参照图1-10,一种氢燃料电池用制造的设备及操作方法,包括上表面为凹型结构的工作台1,工作台1上表面的凹型槽一端内底壁处横向固定安装有安装座2,安装座2靠近工作台1凹型槽的一侧表面沿其厚度方向开设有凸型槽3,凸型槽3内滑动卡接有与其内壁横截面相适配的加工板4;加工板4一表面固定安装有第一液压缸5,第一液压缸5一端与安装座2凸型槽3内壁固定安装,加工板4一表面设置有加工装置;工作台1内壁两侧均开设有凹槽7,凹槽7内设置有夹紧装置,夹紧装置包括隔板810,夹

紧装置铰接压紧隔板810后翻转;工作台1上表面设置有输送装置,输送装置包括运输槽903,隔板810沿着运输槽903的内壁滑动。

[0023]

进一步地,安装座2一表面固定安装有电动小马达201,多个电动小马达201一表面均固定安装有驱动轴202,多个驱动轴202一端均固定套接有风扇203;在本实施例中,通过电动小马达201驱动风扇203转动,风扇203通过风力将隔板810上因为加工留下的工屑从隔板810上吹落,达到清洁的效果。

[0024]

进一步地,加工装置包括安装槽6,安装槽6开设在加工板4一表面,安装槽6内壁两侧开设有驱动槽601,驱动槽601内壁固定安装有驱动齿条602,驱动槽601和驱动齿条602均为梯型结构,驱动槽601一端活动安装有第一铣板603,第一铣板603一表面固定安装有第一铣刀604,驱动槽601另一端活动安装有第二铣板605,第二铣板605一表面固定安装有第二铣刀606,第一铣板603和第二铣板605一端均固定安装有驱动齿轮607,驱动齿轮607与驱动齿条602通过啮合传动,两个驱动齿轮607一端均通过第一转轴固定安装有第一电机,第一电机与驱动槽601滑动安装。

[0025]

在本实施例中,第一铣板603与第二铣板605均通过第一铣刀604和第二铣刀606与隔板810接触通过前后移动对隔板810上表面进行加工开槽,第一铣板603与第二铣板605的初始位置分别位于加工板4一表面的安装槽6两端,驱动槽601两端放置第一铣板603和第二铣板605的位置隐藏在加工板4的安装槽6内,第一铣板603和第二铣板605其中任意一个移动后其第一铣刀604和第二铣刀606从加工板4内的安装槽6凸出,一个与隔板810接触,另一个隐藏在驱动槽601一端的不与隔板810接触,第一电机驱动驱动齿轮607带动驱动齿轮607沿着驱动齿条602轨迹移动从而带动第一铣板603与第二铣板605移动,第一铣板603沿着驱动齿条602轨迹移动对隔板810一表面加工完成后复位,第二铣板605再沿着驱动齿条602轨迹移动对隔板810另一表面进行加工,完成后复位,完成对隔板的双面加工。

[0026]

进一步地,夹紧装置包括夹座8,夹座8一端固定安装有电机箱801,电机箱801内固定安装有第二电机,第二电机一表面通过第二转轴与夹座8一端固定安装,电机箱801一表面固定安装有第二液压缸802,第二液压缸802一端固定安装在凹槽7内壁;在本实施例中,控制第二电机驱动夹座8转动,在完成隔板810一面的加工后,使夹座8转动180度,隔板810下表面朝上对隔板810另一面加工,对隔板810完成加工后,控制第二液压缸802向后回缩,带动电机箱801以及使两个夹座8均向后移动与凹槽7重合,避免隔板810向下移动时被夹座8阻碍。

[0027]

进一步地,夹座8为l型结构,夹座8一表面开设有传动槽803,传动槽803内壁固定安装有第三电机,第三电机一端通过第三转轴固定安装有第一齿轮804,第一齿轮804一表面啮合有齿环805,齿环805一表面固定套接有限位轴806,限位轴806两端与夹座8活动铰接,限位轴806一表面固定安装有夹板807,夹板807位于夹座8上方,夹座8一表面固定安装有第三液压缸808,第三液压缸808一端固定安装有锁紧板809,将隔板810放置在两个相邻锁紧板809一表面处;在本实施例中,控制第三电机驱动第一齿轮804转动,使夹板807与夹座8平行,然后控制第三液压缸808延伸,液压缸向上延伸带动锁紧板809向上移动,将夹在锁紧板809与夹板807之间的隔板810夹紧,达到固定隔板810的目的,防止隔板810在加工过程中移动。

[0028]

通过设置夹紧装置,第一齿轮804一表面啮合有齿环805,齿环805一表面固定套接有限位轴806,限位轴806一表面固定安装有夹板807,夹板807位于夹座8上方,夹座8一表面固定安装有第三液压缸808,第三液压缸808一端固定安装有锁紧板809,达到了将需要加工的隔板810放置在两个位置相对的锁紧板809上,带动齿环805转动使与夹座8垂直状态的夹板807以限位轴806为中心点圆周转动,夹板807位于隔板810上表面,然后控制第三液压缸808延伸,液压缸向上延伸带动锁紧板809向上移动,将夹在锁紧板809与夹板807之间的隔板810夹紧的目的,从而解决了现有的在加工过程中隔板810不易固定的问题。

[0029]

进一步地,输送装置包括圆形槽9,圆形槽9开设有在工作台1一表面,圆形槽9内固定安装有第四液压缸901,第四液压缸901一端固定安装有吸盘902,吸盘902位于隔板810下方;在本实施例中,控制第四液压缸901向上延伸,使吸盘902与隔板810表面接触,将隔板810吸住,通过吸盘902将隔板810吸住,带动隔板810向下移动,移动到运输板905上,便于后续运输。

[0030]

进一步地,运输槽903开设在工作台1的侧表面,运输槽903为凸型结构,运输槽903内壁开设有滑槽904,两个滑槽904均开设在运输槽903内壁;在本实施例中,运输槽903为放置驱动运输板905的第二齿轮908的位置,运输槽903内的滑槽904放置第二齿轮908,运输槽903为运输齿条907的移动轨迹。

[0031]

通过设置输送装置,工作台1上表面放置有运输板905,运输板905两侧均固定安装有运输齿条907,运输齿条907一表面啮合有第二齿轮908,运输齿条907和第二齿轮908均位于运输槽903内,第二齿轮908一表面通过第四转轴固定安装有第四电机,第四电机与滑槽904滑动安装,达到了控制第四液压缸901向上延伸,使吸盘902与隔板810表面接触,将隔板810吸住,然后控制第三液压缸808向下回缩带动锁紧板809向下移动,控制第四电机驱动第二齿轮908转动,第二齿轮908与运输齿条907通过啮合传动,使运输板905向前移动,移出工作台1,通过工作人员将隔板810拿出的目的,从而解决了现有的在加工平台上拿取工件容易发生意外的问题。

[0032]

进一步地,工作台1上表面放置有运输板905,运输板905一表面开设有圆孔906,圆孔906与圆形槽9连通,运输板905两侧均固定安装有运输齿条907,运输齿条907一表面啮合有第二齿轮908,运输齿条907和第二齿轮908均位于运输槽903内,第二齿轮908一表面通过第四转轴固定安装有第四电机,第四电机与滑槽904滑动安装;在本实施例中,带动隔板810向下移动,吸盘902与圆形槽9重合,防止吸盘902阻碍运输板905移动,隔板810放置在运输板905上,可通过调整第四电机的位置从而使第二齿轮908与运输板905前端平行,第二齿轮908与运输齿条907通过啮合传动,运输板905向前移动,移出工作台1。

[0033]

进一步地,工作台1一表面固定安装有控制屏10,控制屏10通过plc控制电动小马达201、第一电机、第二电机、第三电机、第四电机、第一液压缸5、第二液压缸802、第三液压缸808和第四液压缸901;在本实施例中,提前输入控制件的驱动顺序以及轨迹的程序,对控制屏10进行操作,通过plc控制电动小马达201、第一电机、第二电机、第三电机、第四电机、第一液压缸5、第二液压缸802、第三液压缸808和第四液压缸901驱动装置操作完成对工件的加工。

[0034]

通过设置加工装置,驱动槽601一端活动安装有第一铣板603,第一铣板603一表面固定安装有第一铣刀604,驱动槽601另一端活动安装有第二铣板605,第二铣板605一表面固定安装有第二铣刀606,达到了第一铣板603位于隔板810上表面,通过第一铣板603前后移动对隔板810上表面进行加工,隔板810上表面加工完成后驱动第一铣板603复位回到加工板4前端,随后控制第二电机驱动夹座8转动,使夹座8转动180度,使隔板810下表面朝上,通过第二铣板605前后移动对隔板810表面进行加工,隔板810表面加工完成后驱动第二铣板605复位回到加工板4后端,完成对隔板810的双面加工的目的,从而解决了现有的加工技术无法在一个工艺里同时将隔板810双面加工完成的问题。

[0035]

工作原理:将需要加工的隔板810放置在两个位置相对的锁紧板809上,通过控制第三电机驱动第一齿轮804转动,第一齿轮804与齿环805通过啮合传动,带动齿环805转动使与夹座8垂直状态的夹板807以限位轴806为中心点圆周转动,使夹板807与夹座8平行,夹板807位于隔板810上表面,然后控制第三液压缸808延伸,液压缸向上延伸带动锁紧板809向上移动,将夹在锁紧板809与夹板807之间的隔板810夹紧;然后控制第一液压缸5向下回缩,带动加工板4沿着安装座2一表面的凸型槽3向下滑动,使第一铣板603位于隔板810上表面,第一铣板603的第一铣刀604排列位置与隔板810上表面需要加工位置统一,第二铣板605的第二铣刀606排列位置与隔板810下表面需要加工位置统一,控制第一电机驱动驱动齿轮607带动驱动齿轮607沿着驱动齿条602轨迹移动的同时带动第一铣板603沿着隔板810上表面移动,第一铣板603沿着驱动槽601轨迹前后滑动,使第一铣刀604与隔板810接触,通过第一铣板603前后移动对隔板810上表面进行加工,隔板810上表面加工完成后驱动第一铣板603复位回到加工板4前端,控制第一液压缸5向上延伸,带动加工板4远离隔板810上表面,随后控制第二电机驱动夹座8转动,使夹座8转动180度,使隔板810下表面朝上,控制加工板4向下移动,控制第一电机驱动驱动齿轮607带动驱动齿轮607沿着驱动齿条602轨迹移动的同时带动第二铣板605沿着隔板810上表面移动,第二铣板605沿着驱动槽601轨迹前后滑动,使第二铣刀606与隔板810接触,通过第二铣板605前后移动对隔板810表面进行加工,隔板810表面加工完成后驱动第二铣板605复位回到加工板4后端,完成对隔板810的双面加工;控制第四液压缸901向上延伸,使吸盘902与隔板810表面接触,将隔板810吸住,然后控制第三液压缸808向下回缩带动锁紧板809向下移动,将夹在夹板807与锁紧板809之间的隔板810松开,控制第二液压缸802向后回缩,带动电机箱801以及使两个夹座8均向后移动与凹槽7重合,控制第四液压缸901向下回缩,带动隔板810向下移动,使吸盘902与圆形槽9重合,隔板810位于运输板905上,然后控制电动小马达201驱动风扇203转动,通过风扇203将隔板810上的工屑清洁干净,清洁完成后,控制第四电机驱动第二齿轮908转动,第二齿轮908与运输板905前端平行,第二齿轮908与运输齿条907通过啮合传动,使运输板905向前移动,移出工作台1,通过工作人员将隔板810拿出。

[0036]

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1