一种避免红外探测器芯片在减薄中裂片的方法与流程

[0001]

本发明涉及光电探测技术领域,特别是涉及一种解决红外探测器芯片在减薄中裂片的方法。

背景技术:

[0002]

随着科技发展的需求,红外探测器逐渐向大尺寸高集成化发展。在芯片制备过程中,需要将器件部分与读出电路互连,将光信号转换成电信号读出。由于面阵规模大、像元间距小,需要较大的互连压力才能保证器件部分与读出电路相连后有较高的互连连通率。同时,互连后的芯片因受力会产生较大的形变。以1280

×

1024面阵规模、像元间距为25微米为例,在保证97%以上的互连连通率后,互连后的芯片形变量约为50~150微米,以凹面型为主。而最终的红外探测器芯片需要将衬底(比如碲锌镉基碲镉汞材料、inas/gasbⅱ类超晶格材料、gaas/algaas量子阱材料)或者体晶(比如锑化铟材料)从500~1000微米减薄至0~50微米,用于提高芯片的可靠性或者提高信号的收集概率。由于互连后芯片变形量较大,体内存在较大的应力,所以在减薄过程中,很容易发生器件部分分裂,使成品率降低。

技术实现要素:

[0003]

本发明提供了一种红外探测器芯片减薄的方法,以解决现有技术中芯片在减薄过程中易裂片的问题。

[0004]

本发明提供了一种解决红外探测器芯片在减薄中裂片的方法,包括:通过多轮减薄工艺将第一红外探测器芯片减薄到第一预设厚度,并将减薄到第一预设厚度的第一红外探测器芯片按照预设抛光去除速度进行抛光处理,完成对所述第一红外探测器芯片的减薄,或者在抛光处理后,对所述第一红外探测器芯片的预设部位进行腐蚀处理,完成对所述第一红外探测器芯片的减薄;其中,所述第一红外探测器芯片为互连后芯片的形变量大于等于10微米的芯片。

[0005]

可选地,通过多轮减薄工艺将第一红外探测器芯片减薄到第一预设厚度,包括:将所述第一红外探测器芯片通过粘接剂粘接在载板上,在多方向侧向推动所述第一红外探测器芯片,排出粘接剂内部气泡,以避免施加芯片正向压力,减薄厚度在0~200微米之间,减薄后将芯片从载板上取下;重复上述的粘接和减薄步骤,直到将所述第一红外探测器芯片减薄到第一预设厚度。

[0006]

可选地,每一轮的减薄工艺中的粘接、减薄和取下第一红外探测器芯片的总时间小于8小时。

[0007]

可选地,所述减薄工艺为通过预设设备来切削所述第一红外探测器芯片,其中,所述预设设备的工作原理是加工应力仅作用于探测器芯片的表层,加工所带来的探测器芯片的亚表面损伤层低于5微米。

[0008]

可选地,所述减薄工艺采用的粘接剂的熔点小于65℃。

[0009]

可选地,所述粘接剂为适用于半导体工艺用蜡,该粘接剂在熔点时粘稠度为20~

30cps。

[0010]

可选地,每一轮的减薄工艺后,将所述第一红外探测器芯片静置预设时间段,以释放芯片内部应力,其中,所述预设时间段为大于8小时。

[0011]

可选地,所述预设抛光去除速度等于第二红外探测器芯片的抛光去除速率;

[0012]

所述第二红外探测器芯片为互连后芯片的形变量小于10微米的芯片。

[0013]

可选地,按照探测器芯片的面积等比例调整所述第一探测器芯片的抛光压力,同时调整抛光底盘转速,使所述第一探测器芯片与所述第二探测器芯片的抛光去除速度相同,其他减薄条件和参数与所述第二探测器芯片相同。

[0014]

可选地,所述第一预设厚度为剩余减薄10~80微米的厚度。

[0015]

本发明有益效果如下:

[0016]

本发明通过采用多次粘接-减薄-取片的方式,并且每一步均采取给芯片尽可能小的受力,并适时释放芯片内部应力,使芯片因互连压力造成的形变随着减薄过程逐渐减少,最终实现了减薄过程不裂片的目的,提高了互连后形变量较大的红外探测器芯片的减薄成品率。

[0017]

上述说明仅是本发明技术方案的概述,为了能够更清楚了解本发明的技术手段,而可依照说明书的内容予以实施,并且为了让本发明的上述和其它目的、特征和优点能够更明显易懂,以下特举本发明的具体实施方式。

附图说明

[0018]

通过阅读下文优选实施方式的详细描述,各种其他的优点和益处对于本领域普通技术人员将变得清楚明了。附图仅用于示出优选实施方式的目的,而并不认为是对本发明的限制。而且在整个附图中,用相同的参考符号表示相同的部件。在附图中:

[0019]

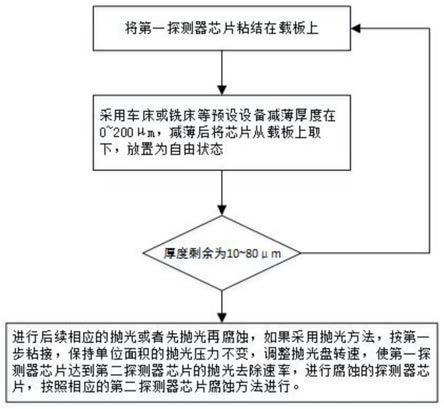

图1为本发明实施例提供的种红外探测器芯片的减薄方法的流程示意图;

[0020]

图2a为现有减薄工艺后的芯片的表面结构图;

[0021]

图2b为本发明实施例减薄工艺得到的芯片表面的结构图。

具体实施方式

[0022]

以下结合附图以及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不限定本发明。

[0023]

红外光自被人类发现以来,逐步应用于工业、农业、医学、交通等各个行业和部门,如电力在线检测、矿产资源勘探、地下矿井测温和测气、气象预报、地貌或环境监测、农作物或环保监测等,使得红外探测技术得到快速发展。在历经了两个多世纪的红外光电探测器的发展研究,红外探测器像元数目已经从少于100元的一代发展到10万元的二代,再到百万像素的三代,在出现了庞大的红外探测器器件家族之后,人们又进入了以高探测率、大面阵、低成本、多光谱为技术特点的第三代。在红外探测器技术飞速发展的时代,碲镉汞、锑化铟、ⅱ类超晶格和量子阱探测器成为了目前红外探测器技术的代表者。而互连后芯片变形量较大,体内存在较大的应力,所以在减薄过程中,很容易发生器件部分分裂,使成品率降低,特别是对大面阵的红外探测器芯片,开裂的情况更为严重。

[0024]

针对上述问题,本发明实施例提供了一种红外探测器芯片的减薄方法,参见图1,

该方法包括:

[0025]

通过多轮减薄工艺将第一红外探测器芯片减薄到第一预设厚度,并将减薄到第一预设厚度的第一红外探测器芯片按照预设抛光去除速度进行抛光处理,或者在抛光处理后,对所述第一红外探测器芯片的预设部位进行腐蚀处理,完成对所述第一红外探测器芯片的减薄;

[0026]

其中,所述第一红外探测器芯片为互连后芯片的形变量大于等于10微米的芯片。

[0027]

需要说明的是,本发明实施例所述的第一红外探测器芯片为互连后芯片的形变量大于等于10微米的芯片。

[0028]

具体实施时,本发明实施例所述通过多轮减薄工艺将第一红外探测器芯片减薄到第一预设厚度,包括:将所述第一红外探测器芯片通过粘接剂粘接在载板上,即将载板放在加热台上,在载板上放粘接剂,并在粘接剂上放第一红外探测器芯片,在多方向侧向推动所述第一红外探测器芯片,排出粘接剂内部气泡,以避免芯片正向压力,减薄厚度在0~200微米之间,减薄后将芯片从载板上取下,取下后,将所述第一红外探测器芯片水平放置,直至所述第一红外探测器芯片降至室温;重复上述的粘接和减薄步骤,直到将所述第一红外探测器芯片减薄到第一预设厚度。

[0029]

并且,本发明实施例中所述减薄工艺为通过预设设备来切削所述第一红外探测器芯片,且每一轮减薄工艺中的粘接、减薄和取下第一红外探测器芯片的总时间小于8小时,以降低减薄对芯片的应力影响,并每一轮的减薄工艺后,将所述第一红外探测器芯片静置预设时间段,以释放芯片内部应力。

[0030]

具体实施时,本发明实施例中所述预设抛光去除速度等于第二红外探测器芯片的抛光去除速率;所述第二红外探测器芯片为互连后芯片的形变量小于10微米的芯片。

[0031]

按照探测器芯片的面积等比例调整所述第一探测器芯片的抛光压力,同时调整抛光底盘转速,使所述第一探测器芯片与所述第二探测器芯片的抛光去除速度相同,其他减薄条件和参数与所述第二探测器芯片相同。

[0032]

所述第二红外探测器芯片为互连后芯片的形变量小于10微米的芯片。

[0033]

换句话来说,本发明实施例是通过采用第二红外探测器芯片的抛光去除速率来对大面阵的红外探测器芯片进行抛光,并且不改变单位面积的压力,只改变抛光底盘转速参数对第一红外探测器芯片进行减薄,使第一探测器芯片在抛光时各处受力平衡,实现降低红外探测器芯片的内部应力,从而减少芯片开裂的问题。

[0034]

具体来说,本发明实施例所述方法包括:步骤一、将互连后待减薄的第一红外探测器芯片,通过粘接的方式,固定在厚度均匀性低于3μm的载板上。粘接前,用有机试剂将芯片和载板清洁干净。粘接时,粘接剂需要有较好的流动性,四个方向侧向推动芯片的位置,不可给芯片正面压力,使粘接后的芯片与载板之间没有气泡。这使芯片有较好的粘接牢固性和较小的粘接应力。粘接剂的熔点不宜超过65℃。较高的温度会使探测器芯片性能劣化。其他方面参照相应的第二红外探测器芯片的粘接情况,本发明实施例通过使芯片有较好的粘接牢固性和较小的粘接应力,防止芯片的裂片,同时预防较高的温度会使探测器芯片性能劣化;

[0035]

步骤二、粘接完成后,进行减薄,减薄厚度在0~200微米,减薄后将芯片从载板上取下,放置为自由状态。从粘接、减薄0~200微米到从载板取下的这3个步骤,不可超过8小

时,使芯片承受外力的时间降低,防止发生裂片。用于减薄的机器,应选择车床或铣床等预设设备,不应采用传统的研磨抛光机。车床或铣床等预设设备施加在芯片上的外力较小,外力仅存在材料的表层,加工所带来的探测器芯片的亚表面损伤层低于5微米;而传统的研磨抛光机以施加较大的外力才能实现减薄,外力施加在整个芯片上,容易造成裂片。减薄参数采用预设设备加工相应的第二探测器芯片材料的加工参数。芯片自由状态放置应超过8小时,用于释放芯片内部应力。循环进行上述两个步骤,直至剩余需要减薄的厚度剩余10~80微米则停止进行减薄。

[0036]

本发明实施例通过采用多次粘接-减薄-取片的方式,逐步降低芯片的形变量。并且每个过程芯片承受外力的时间低于8小时,时间较短,进一步防止发生裂片。而且,本发明实施例选择减薄的机器为车床或铣床等预设设备,使减薄外力仅存在材料的表层。同时芯片有较长的自由状态放置时间,用于释放芯片内部应力。

[0037]

按照不同的探测器芯片材料进行后续相应的抛光或者先抛光再腐蚀。进行抛光的探测器芯片需要按第一步进行粘接,在第二探测器芯片抛光减薄的参数上,不改变单位面积的抛光压力,调整抛光盘转速,使第一探测器芯片达到第二探测器芯片的抛光去除速率,防止速率不均匀的抛光过程造成裂片。抛光后,按照相应的第二探测器芯片取片清洗方法进行。进行腐蚀的探测器芯片,需要用有机试剂对芯片进行清洁,按照相应的第二探测器芯片腐蚀方法进行。

[0038]

也就是说,本发明实施例的抛光方法需要调整抛光盘转速,使第一探测器芯片达到第二探测器芯片的抛光去除速率,从而有效防止第一探测器芯片因减薄速率不均匀而造成裂片。

[0039]

需要说明的是,以上过程可适用于hgcdte、insb、inas/gasbⅱ类超晶格和gaas/algaas量子阱大面阵红外探测器芯片的互连后减薄工艺。并且面阵规模越大,第二步减薄厚度应越小。

[0040]

本发明实施例所述第一红外探测器芯片为互连后芯片的形变量大于等于10微米的芯片。本发明所述的方法同样可以减薄第二红外探测器芯片,但由于第一红外探测器芯片裂片率较低,本领域技术人员可以根据开裂情况和时效综合考虑进行实施。

[0041]

本发明实施例中,所述预设抛光去除速度等于第二红外探测器芯片的抛光去除速率。所述第二红外探测器芯片为互连后芯片的形变量小于10微米的芯片。

[0042]

具体来说,本发明实施例是按照探测器芯片的面积等比例调整所述第一探测器芯片的抛光压力,同时调整抛光底盘转速,使所述第一探测器芯片与所述第二探测器芯片的抛光去除速度相同,其他减薄条件和参数与所述第二探测器芯片相同。

[0043]

需要说明的是,本发明实施例中的第一探测器芯片为互连后芯片形变量大于等于10微米,第二探测器芯片为互连后芯片形变量低于10微米的所有探测器芯片。由于阵列规模大,一般互连压力大,进而芯片形变量大,所以第一芯片采用本发明所述的方法进行减薄处理,而对于第二芯片的面积小,所以芯片的互连压力小,变形量相应也小,其采用常规减薄技术裂片率相对第一探测器芯片低,所以在具体实施时,本领域技术人员可以根据实效性,将第二探测器芯片来选用本发明所述的方法进行减薄,也可以通过现有的技术进行减薄处理。

[0044]

总体来说,本发明实施例的每一步均采取给芯片尽可能小的受力,并适时释放芯

片内部应力,使芯片因互连压力造成的形变随着减薄过程逐渐减少,最终实现了减薄过程不裂片的目的,提高了大面阵红外探测器芯片的减薄成品率。

[0045]

下面将通过一个具体的例子对本发明所述的方法进行详细的解释和说明:

[0046]

(1)1280

×

1024(25μm)insb中波红外探测器互连后待减薄的芯片,互连后形变量为40微米:

[0047]

第一步:用有机试剂将芯片和厚度均匀性低于3μm的玻璃载板清洁干净,将玻璃载板放在57℃的热板上,在玻璃载板中心区域放上2~3片57℃熔点的白蜡,待白蜡完全融化后,四个方向侧向推动芯片的位置,避免给芯片正面施加压力,排出蜡层内气泡后,将粘接有芯片的玻璃载板水平拿离热板,冷却。

[0048]

第二步:选用单点金刚石铣床进行减薄,按照加工insb单晶材料的加工参数进行,共去除150μm,完成后通过热板加热取下芯片,放置为自由状态。从粘接、减薄150μm到从载板取下的这3个步骤,不可超过8小时。芯片自由状态放置应超过8小时。循环进行第一步和第二步,直至剩余需要减薄的厚度不足150微米,再减薄一次,减薄后剩余30微米,停止。

[0049]

第三步:按第一步进行粘接,进行机械化学抛光和化学抛光,由于面阵规模较大,与小面阵芯片抛光的抛光盘转速相比需要提高5~10rpm,保持单位面积的抛光压力不变,使两者的抛光去除速率基本一致。其他方面,按照相应的小面阵芯片抛光取片清洗方法进行。

[0050]

减薄完成后,芯片没有裂片。

[0051]

(2)1280

×

1024(30μm)碲锌镉基碲镉汞长波红外探测器互连后待减薄的芯片,互连后形变量为45微米:

[0052]

第一步:用有机试剂将芯片和玻璃载板清洁干净,将厚度均匀性低于3μm的玻璃载板放在57℃的热板上,在玻璃载板中心区域放上3~4片57℃熔点的白蜡,待白蜡完全融化后,四个方向侧向推动芯片的位置,避免给芯片正面施加压力,排出蜡层内气泡后,将粘接有芯片的玻璃载板水平拿离热板,冷却。

[0053]

第二步:选用砂轮磨铣床进行减薄,按照加工碲锌镉单晶材料的加工参数进行,共去除100μm,完成后通过热板加热取下芯片,放置为自由状态。从粘接、减薄100μm到从载板取下的这3个步骤,不可超过8小时。芯片自由状态放置应超过8小时。循环进行第一步和第二步,直至剩余需要减薄的厚度不足100微米,再减薄一次,减薄后剩余50微米,停止。

[0054]

第三步:按第一步进行粘接,进行机械化学抛光,由于面阵规模较大,与小面阵芯片抛光的抛光盘转速相比需要提高5~10rpm,保持单位面积的抛光压力不变,使两者的的抛光去除速率基本一致。减薄厚度约5~15μm。完成后通过热板加热取下芯片,用有机试剂对芯片进行清洁,按照相应的小面阵芯片腐蚀方法进行。

[0055]

减薄完成后,芯片没有裂片。

[0056]

如图2a和图2b可知,通过本发明所述的方法可以有效降低芯片内部应力,使芯片因互连压力造成的形变随着减薄过程逐渐减少,最终实现了减薄过程不裂片的目的,提高了大面阵红外探测器芯片的减薄成品率。

[0057]

尽管为示例目的,已经公开了本发明的优选实施例,本领域的技术人员将意识到各种改进、增加和取代也是可能的,因此,本发明的范围应当不限于上述实施例。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1