一种类球形碱式碳酸钴的制备方法与流程

[0001]

本发明属于锂离子电池技术领域,具体涉及一种类球形碱式碳酸钴的制备方法。

背景技术:

[0002]

钴酸锂电极材料具有较高的比容量和良好的循环稳定性能,是目前广泛应用于3c领域的正极材料,作为钴酸锂的前驱体(碱式碳酸钴),决定了电池材料的性能。

[0003]

传统的碱式碳酸钴生产方法大多采用钴盐溶液与沉淀剂(如碳酸钠)并流沉淀,这种方式合成的碱式碳酸钴产品颗粒小、团聚严重、球形性差,不能直接应用于钴酸锂电池材料的前驱体。中国专利cn201910364718.1引用了磁性诱导形核原理,通过在合成碱式碳酸钴时外加磁场的方式降低形核过饱和度,缩短诱导形核期,制备的产品颗粒均匀、球形形貌效果好,改变了传统制备工艺,但是规模化生产时,大范围磁场化会导致各带磁设备受到干扰。

技术实现要素:

[0004]

针对现有技术中的问题,本发明提供一种工艺简单、能耗较低、易于产业化的类球形碱式碳酸钴的制备方法。

[0005]

本发明采用以下技术方案:

[0006]

一种类球形碱式碳酸钴的制备方法,其特征在于,所述方法包括如下步骤:

[0007]

(1)在反应釜内先加入纯水作为底液,用氨水将反应釜内ph调节为7~10,将反应釜搅拌转速调至130-170转/分钟,将反应釜加热至40℃-60℃;

[0008]

(2)以并流的方式向反应釜内加入反应物料钴盐溶液、碳酸钠溶液、络合剂,得到前驱体;向反应釜内加入反应物料的过程中保持反应釜内ph为7~10、游离氨为5g/l-7g/l;

[0009]

(3)当前驱体颗粒的粒径达到9μm-10μm时,将反应釜搅拌转速调节至60-80转/分钟;当前驱体颗粒的平均粒度为19μm-20μm时,停止向反应釜内加入反应物料;

[0010]

(4)将平均粒度为19μm-20μm的前驱体颗粒在反应釜内保温陈化、过滤、烘干,得到类球形碱式碳酸钴。

[0011]

根据上述的类球形碱式碳酸钴的制备方法,其特征在于,步骤(1)中氨水的浓度为90g/l~110g/l。

[0012]

根据上述的类球形碱式碳酸钴的制备方法,其特征在于,步骤(2)中络合剂为氨水或乙二胺。

[0013]

根据上述的类球形碱式碳酸钴的制备方法,其特征在于,步骤(2)中向反应釜内加入的钴盐溶液的浓度为100g/l~120g/l、碳酸钠溶液的浓度为210g/l~260g/l、络合剂的浓度为80g/l-90g/l。

[0014]

根据上述的类球形碱式碳酸钴的制备方法,其特征在于,步骤(2)中向反应釜内加入的钴盐溶液、碳酸钠溶液、络合剂的体积比为6:(7~8):(0.1~0.4)。

[0015]

根据上述的类球形碱式碳酸钴的制备方法,其特征在于,步骤(1)中底液纯水的加

入量为反应釜体积的1/4~1/3。

[0016]

本发明的有益技术效果:本发明在合成碱式碳酸钴的过程中,采取氨水或者乙二胺作为络合剂,在合成过程中,将氨水或者乙二胺络合剂并流加入反应体系,控制反应体系中游离氨的浓度,制备出了高品质的大颗粒碱式碳酸钴产品。本发明工艺简单、能耗较低、易于产业化。

附图说明

[0017]

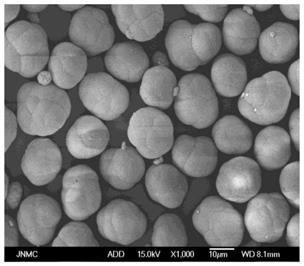

图1是实施例1中制备的大颗粒碱式碳酸钴产品的扫描电子显微镜照片;

[0018]

图2是图1的局部放大图;

[0019]

图3是实施例2中制备的大颗粒碱式碳酸钴产品的扫描电子显微镜照片;

[0020]

图4是图3的局部放大图;

[0021]

图5是实施例3中制备的大颗粒碱式碳酸钴产品的扫描电子显微镜照片;

[0022]

图6是图5的局部放大图。

具体实施方式

[0023]

本发明的一种类球形碱式碳酸钴的制备方法,包括如下步骤:

[0024]

(1)在反应釜内先加入纯水作为底液,用氨水将反应釜内ph调节为7~10,氨水的浓度为90g/l~110g/l。底液纯水的加入量为反应釜体积的1/4~1/3。将反应釜搅拌转速调至130-170转/分钟,迅速加热并将反应釜温度稳定在40℃-60℃;

[0025]

(2)保持步骤(1)的工艺条件,采用同时进料的方式,以并流的方式向反应釜内加入反应物料钴盐溶液、碳酸钠溶液、络合剂,得到前驱体;络合剂为氨水或乙二胺。向反应釜内加入反应物料的过程中保持反应釜内ph为7~10、游离氨为5g/l-7g/l;向反应釜内加入的钴盐溶液的浓度为100g/l~120g/l、碳酸钠溶液的浓度为210g/l~260g/l、络合剂的浓度为80g/l-90g/l。向反应釜内加入的钴盐溶液、碳酸钠溶液、络合剂的体积比为6:(7~8):(0.1~0.4)。

[0026]

(3)当前驱体颗粒的粒径达到9μm-10μm时,将反应釜搅拌转速调节至60-80转/分钟;继续合成至前驱体颗粒的平均粒度(d50)为19μm-20μm时,停止向反应釜内加入反应物料。

[0027]

(4)将平均粒度为19μm-20μm的前驱体颗粒在反应釜内保温陈化、过滤、烘干,得到类球形碱式碳酸钴。

[0028]

实施例1

[0029]

在反应釜内先加入20l纯水作为底液,用氨水将反应釜内ph调节为7.0~8.0。将反应釜搅拌转速调至150转/分钟,迅速加热并将反应釜温度稳定在55℃。保持上述工艺条件,采用同时进料的方式,以并流的方式向反应釜内加入反应物料钴盐溶液、碳酸钠溶液、络合剂氨水,得到前驱体;钴盐溶液中钴含量为108g/l、碳酸钠溶液的浓度为220g/l、络合剂氨水的浓度为80g/l;钴盐溶液加入到反应釜的进料流量为3.6l/h,碳酸钠溶液加入到反应釜的进料流量为4.5l/h~5.0l/h,络合剂氨水加入到反应釜的进料流量为0.1l/h~0.2l/h。向反应釜内加入反应物料的过程中保持反应釜内ph为7.0~8.0、游离氨为5g/l-6g/l。当前驱体颗粒的粒径达到9μm-10μm时,将反应釜搅拌转速调节至60转/分钟;继续合成至前驱体

颗粒的平均粒度(d50)为19μm-20μm时,停止向反应釜内加入反应物料。将平均粒度为19μm-20μm的前驱体颗粒在反应釜内保温陈化、过滤、烘干,得到类球形碱式碳酸钴。

[0030]

实施例2

[0031]

在反应釜内先加入30l纯水作为底液,用氨水将反应釜内ph调节为8.0~9.0。将反应釜搅拌转速调至150转/分钟,迅速加热并将反应釜温度稳定在55℃。保持上述工艺条件,采用同时进料的方式,以并流的方式向反应釜内加入反应物料钴盐溶液、碳酸钠溶液、络合剂氨水,得到前驱体;钴盐溶液中钴含量为110g/l、碳酸钠溶液的浓度为240g/l、络合剂氨水的浓度为90g/l;钴盐溶液加入到反应釜的进料流量为4l/h,碳酸钠溶液加入到反应釜的进料流量为5.0l/h~7.0l/h,络合剂氨水加入到反应釜的进料流量为0.2l/h~0.4l/h。向反应釜内加入反应物料的过程中保持反应釜内ph为8.0~9.0、游离氨为5g/l-6g/l。当前驱体颗粒的粒径达到9μm-10μm时,将反应釜搅拌转速调节至60转/分钟;继续合成至前驱体颗粒的平均粒度(d50)为19μm-20μm时,停止向反应釜内加入反应物料。将平均粒度为19μm-20μm的前驱体颗粒在反应釜内保温陈化、过滤、烘干,得到类球形碱式碳酸钴。

[0032]

实施例3

[0033]

在反应釜内先加入30l纯水作为底液,用氨水将反应釜内ph调节为9.0~10.0。将反应釜搅拌转速调至150转/分钟,迅速加热并将反应釜温度稳定在55℃。保持上述工艺条件,采用同时进料的方式,以并流的方式向反应釜内加入反应物料钴盐溶液、碳酸钠溶液、络合剂氨水,得到前驱体;钴盐溶液中钴含量为120g/l、碳酸钠溶液的浓度为260g/l、络合剂氨水的浓度为90g/l;钴盐溶液加入到反应釜的进料流量为5l/h,碳酸钠溶液加入到反应釜的进料流量为6.0l/h~8.0l/h,络合剂氨水加入到反应釜的进料流量为0.2~0.4l/h。向反应釜内加入反应物料的过程中保持反应釜内ph为8.0~9.0、游离氨为5g/l-6g/l。当前驱体颗粒的粒径达到9μm-10μm时,将反应釜搅拌转速调节至60转/分钟;继续合成至前驱体颗粒的平均粒度(d50)为19μm-20μm时,停止向反应釜内加入反应物料。将平均粒度为19μm-20μm的前驱体颗粒在反应釜内保温陈化、过滤、烘干,得到类球形碱式碳酸钴。

[0034]

以上所述,为本发明的较佳实施例,凡依据本发明的技术实质对以上实施例做任何形式的简单修改、等同变化与修饰,均落入本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1