高深宽比的超结功率半导体结构及其制造方法与流程

[0001]

本发明涉及功率半导体结构及其制造方法,尤其是一种高深宽比的超结功率半导体结构及制造方法。

背景技术:

[0002]

随着超结功率半导体的发展,器件的元胞尺寸不断的缩小,因此,在采用挖槽填充的方式制造超结功率半导体时,挖槽的开口尺寸也不断的减小,目前,由于挖槽尺寸过小,深度过大,沟槽的填充变得越来越困难,生产的器件的性能的波动很大,对量产非常不利。

[0003]

如图17所示,以现有的n型超结功率半导体器件为例,包括漏极金属、位于漏极金属上的n型衬底及位于n型衬底上的n型外延层,在所述n型外延层内设置p型柱,在相邻的p型柱之间设置n型柱,在p型柱的上方设有p型体区,在p型体区内设有n型源区和p型源区,在n型柱的上方设有栅氧层,在所述栅氧层的上方设有栅极多晶硅,在所述栅极多晶硅以及p型体区的上方设有绝缘介质层,源极金属覆盖器件表面,所述源极金属通过通孔与n型源区、p型源区欧姆接触,在所述p型柱内存在填充间隙,这会打破器件内部的电荷平衡,容易导致器件漏电增加,导致器件的可靠性下降。

技术实现要素:

[0004]

本发明的目的在于克服现有技术中存在的不足,提供一种高深宽比的超结功率半导体结构及其制造方法,消除p型柱内的填充间隙,增强填充性能,改善器件的漏电问题,提升器件的可靠性。本发明采用的技术方案是:一种高深宽比的超结功率半导体结构,其中,包括漏极金属、位于漏极金属上的第一导电类型单晶硅衬底及位于第一导电类型单晶硅衬底上的第一导电类型第一单晶硅外延层,在所述第一导电类型第一单晶硅外延层内设置第二导电类型柱,在相邻的第二导电类型柱之间设置第一导电类型单晶硅柱,在所述第二导电类型柱的上方设有第二导电类型单晶硅体区,在所述的第二导电类型单晶硅体区内设有第一导电类型单晶硅源区和第二导电类型单晶硅源区,在第一导电类型单晶硅柱的上方设有栅氧层,在所述栅氧层的上方设有栅极多晶硅,在所述栅极多晶硅以及第二导电类型单晶硅体区的上方设有绝缘介质层,所述绝缘介质层的表面覆盖源极金属,所述源极金属通过绝缘介质层内的通孔与第一导电类型单晶硅源区、第二导电类型单晶硅源区欧姆接触,所述第二导电类型柱由掺杂了第二导电类型杂质的导电多晶硅形成。

[0005]

优选的是,所述的高深宽比的超结功率半导体结构,其中,所述第二导电类型柱与第二导电类型单晶硅体区之间设有导电单晶硅阱区,所述导电单晶硅阱区由掺杂了导电杂质的单晶硅形成。

[0006]

优选的是,所述的高深宽比的超结功率半导体结构,其中,所述第二导电类型柱与第二导电类型单晶硅体区之间设有第一导电类型第二单晶硅外延层,所述第一导电类型第二单晶硅外延层由掺杂了第一导电类型杂质的单晶硅组成。

[0007]

优选的是,所述的高深宽比的超结功率半导体结构,其中,对于n型功率半导体器件,所述第一导电类型为n型导电,所述第二导电类型为p型导电;对于p型功率半导体器件,所述第一导电类型为p型导电,所述第二导电类型为n型导电。

[0008]

优选的是,所述的高深宽比的超结功率半导体结构的制造方法,其中,包括以下步骤:步骤一:在第一导电类型单晶硅衬底上形成第一导电类型第一单晶硅外延层,然后选择性刻蚀出深沟槽;步骤二:淀积第二导电类型多晶硅,将步骤一中的深沟槽填充满;步骤三:研磨去除掉第一导电类型第一单晶硅外延层上方的第二导电类型多晶硅,然后刻蚀深沟槽内部分的第二导电类型多晶硅,形成第二导电类型柱;步骤四:在器件表面生长导电外延层,将深沟槽彻底填满;步骤五:研磨去除掉第一导电类型第一单晶硅外延层上方的导电外延层;步骤六:在导电单晶硅阱区内选择性的注入第二导电类型杂质,退火后形成第二导电类型单晶硅体区;步骤七:在第一导电类型第一单晶硅外延层和第二导电类型单晶硅体区上方形成栅氧层;步骤八:淀积导电多晶硅;步骤九:选择性刻蚀导电多晶硅,形成栅极多晶硅,然后选择性注入第一导电类型杂质,激活后形成第一导电类型单晶硅源区;步骤十:淀积绝缘介质层;步骤十一:选择性刻蚀绝缘介质层与半导体,形成通孔,选择性注入第二导电类型杂质,激活后形成第二导电类型单晶硅源区;步骤十二:形成源极金属和漏极金属。

[0009]

优选的是,所述的一种高深宽比的超结功率半导体结构的制造方法,其中,包括以下步骤:步骤一:在第一导电类型单晶硅衬底上形成第一导电类型第一单晶硅外延层,然后选择性刻蚀出深沟槽;步骤二:淀积第二导电类型多晶硅,将步骤一中的深沟槽填充满;步骤三:研磨去除掉第一导电类型第一单晶硅外延层上方的第二导电类型多晶硅,形成第二导电类型柱和第一导电类型单晶硅柱;步骤四:在器件表面生长第一导电类型第二单晶硅外延层;步骤五:在第一导电类型第二单晶硅外延层内选择性的注入第二导电类型杂质,退火后形成第二导电类型单晶硅体区;步骤六:在第一导电类型第二单晶硅外延层和第二导电类型单晶硅体区上方形成栅氧层;步骤七:淀积导电多晶硅;步骤八:选择性刻蚀导电多晶硅,形成栅极多晶硅,然后选择性注入第一导电类型杂质,激活后形成第一导电类型单晶硅源区;步骤九:淀积绝缘介质层;

步骤十:选择性刻蚀绝缘介质层与半导体,形成通孔,选择性注入第二导电类型杂质,退火后形成第二导电类型单晶硅源区;步骤十一:形成源极金属和漏极金属。

[0010]

本发明的优点在于:本发明提供的高深宽比的超结功率半导体结构及其制造方法,与现有技术相比,本发明结构的第二导电类型柱内不存在填充间隙,器件的填充性能良好,降低器件的漏电,提升器件的可靠性。

附图说明

[0011]

图1为本发明刻蚀出深沟槽的剖视结构示意图。

[0012]

图2为本发明采用第二导电类型多晶硅填充满深沟槽的剖视结构示意图。

[0013]

图3为本发明刻蚀部分第二导电类型多晶硅,形成第二导电类型柱与第一导电类型柱的剖视结构示意图。

[0014]

图4为本发明形成导电外延层并填充满深沟槽的剖视结构示意图。

[0015]

图5为本发明刻蚀完第一导电类型柱上方的导电外延层的剖视结构示意图。

[0016]

图6为本发明形成第二导电类型体区的剖视结构示意图。

[0017]

图7为本发明形成栅氧层的剖视结构示意图。

[0018]

图8为本发明形成栅极多晶硅的剖视结构示意图。

[0019]

图9为本发明形成第一导电类型源区的剖视结构示意图。

[0020]

图10为本发明形成绝缘介质层的剖视结构示意图。

[0021]

图11为本发明形成通孔与第二导电类型源区的剖视结构示意图。

[0022]

图12为本发明形成源极金属与漏极金属的剖视结构示意图。

[0023]

图13为本发明的第二种实施例形成第二导电类型柱与第一导电类型柱的剖视结构示意图。

[0024]

图14为本发明的第二种实施例形成第一导电类型第二单晶硅外延层的剖视结构示意图。

[0025]

图15为本发明的第二种实施例形成第二导电类型体区的剖视结构示意图。

[0026]

图16为本发明的第二种实施的剖视结构示意图。

[0027]

图17为传统结构的剖视结构示意图。

[0028]

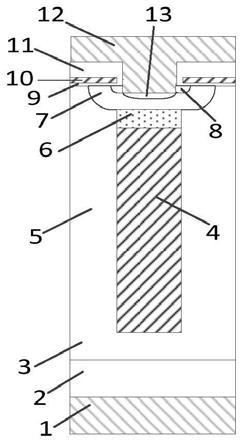

1—漏极金属;2—第一导电类型单晶硅衬底;3—第一导电类型第一单晶硅外延层;4—第二导电类型柱;5—第一导电类型单晶硅柱;6—导电单晶硅阱区;7—第二导电类型单晶硅体区;8—第一导电类型单晶硅源区;9—栅氧层;10—栅极多晶硅;11—绝缘介质层;12—源极金属;13—第二导电类型单晶硅源区;14—第一导电类型第二单晶硅外延层。

具体实施方式

[0029]

下面结合具体附图和实施例对本发明作进一步说明。

[0030]

实施例1参照图1~12,以n型平面型超结功率半导体器件为例的一种高深宽比的超结功率半导体结构,其中,包括漏极金属1、位于漏极金属1上的n型衬底2及位于n型衬底2上的n型第一单晶硅外延层3,在所述n型第一单晶硅外延层3内设置p型柱4,在相邻的p型柱4之间设置n

型单晶硅柱5,在所述p型柱4的上方设有导电单晶硅阱区6,在所述的导电单晶硅阱区6上设有p型体区7,在所述的p型体区7内设有n型源区8和p型源区13,在n型柱5的上方设有栅氧层9,在所述栅氧层9的上方设有栅极多晶硅10,在所述栅极多晶硅10以及p型体区7的上方设有绝缘介质层11,源极金属12覆盖在器件表面,所述源极金属12通过通孔与n型源区8、p型源区13欧姆接触。

[0031]

本发明提供的一种高深宽比的超结功率半导体结构的制造方法,包括以下步骤:步骤一:在n型衬底2上形成n型第一外延层3,然后选择性刻蚀出深沟槽;步骤二:淀积p型多晶硅,将步骤一中的深沟槽填充满;步骤三:去除掉n型第一外延层3上方的p型多晶硅,然后刻蚀深沟槽内部分的p型多晶硅,形成p型柱4与n型单晶硅柱5;步骤四:在器件表面生长导电外延层,并将深沟槽彻底填满;步骤五:研磨去除掉n型第一外延层3上方的p型外延层;步骤六:在导电单晶硅阱区6内选择性的注入p型杂质,退火后形成p型单晶硅体区7;步骤七:在n型第一外延层3和p型单晶硅体区7上方形成栅氧层9;步骤八:淀积导电多晶硅;步骤九:选择性刻蚀导电多晶硅,形成栅极多晶硅10,然后选择性的注入n型杂质,激活后形成n型单晶硅源区8;步骤十:淀积绝缘介质层11;步骤十一:选择性刻蚀绝缘介质层11与半导体,形成通孔,然后选择性的注入p型杂质,激活后形成p型单晶硅源区13;步骤十二:形成源极金属15和漏极金属1。

[0032]

实施例2:参照图13~16,以n型平面型超结功率半导体器件为例的一种高深宽比的超结功率半导体结构,其中,包括漏极金属1、位于漏极金属1上的n型衬底2及位于n型衬底2上的n型第一单晶硅外延层3,在所述n型第一单晶硅外延层3内设置p型柱4,在相邻的p型柱4之间设置n型单晶硅柱5,在所述p型柱4和n型柱5的上方设有n型第二单晶硅外延层14,在所述的n型第二单晶硅外延层14内设有p型体区7,在所述p型体区7内设有n型源区8和p型源区13,在所述n型第二单晶硅外延层14的上方和p型体区7设有栅氧层9,在所述栅氧层9的上方设有栅极多晶硅10,在所述栅极多晶硅10以及p型体区7的上方设有绝缘介质层11,源极金属12覆盖在器件表面,所述源极金属12通过通孔与n型源区8、p型源区13欧姆接触。

[0033]

所述n型外延层14的厚度不限,p型体区7可以与p型柱4相接。

[0034]

本发明提供的一种高深宽比的超结功率半导体结构的制作方法,包括以下步骤:步骤一:在n型衬底2上形成n型第一外延层3,然后选择性刻蚀出深沟槽;步骤二:淀积p型多晶硅,将步骤一中的深沟槽填充满;步骤三:去除掉n型第一外延层3上方的p型多晶硅,形成p型柱4与n型单晶硅柱5;步骤四:在p型柱4与n型柱5上方形成n型外延层14;步骤五:在n型第二单晶硅外延层14内选择性的注入p型杂质,退火后形成p型单晶硅体区7;步骤六:在n型第二单晶硅外延层14和p型单晶硅体区7上方形成栅氧层9;

步骤七:淀积导电多晶硅;步骤八:选择性刻蚀导电多晶硅,形成栅极多晶硅10,然后选择性的注入n型杂质,激活后形成n型单晶硅源区8;步骤九:淀积绝缘介质层11;步骤十:选择性刻蚀绝缘介质层11与半导体,形成通孔,然后选择性的注入p型杂质,激活后形成p型单晶硅源区13;步骤十一:形成源极金属15和漏极金属1。

[0035]

最后所应说明的是,以上具体实施方式仅用以说明本发明的技术方案而非限制,尽管参照实例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的精神和范围,其均应涵盖在本发明的权利要求范围当中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1