一种高耐压的陶瓷电容器芯片及其生产工艺的制作方法

[0001]

本发明涉及陶瓷电容器技术领域,具体涉及一种高耐压的陶瓷电容器芯片及其生产工艺。

背景技术:

[0002]

陶瓷电容器是片式元件的一个重要门类,由于具有结构紧凑、体积小、比容高、介电损耗低、价格便宜等诸多优点,被大量应用于汽车、计算机、移动电话、扫描仪、数码相机等电子产品,在航天航空、兵器、船舶、军用通信等军用电子设备的应用也越来越广泛。陶瓷电容器特别适合片式化表面组装,可大大提高电路组装密度,缩小整机体积,这一突出特性使陶瓷电容器成为当今世界上发展最快、用量最大的片式电子元件。

[0003]

近年来,随着电子信息设备在各行各业的普及和广泛应用,尤其是在一些特殊领域和极端环境下的应用,对陶瓷电容器提出了更高的要求。传统的陶瓷电容器以圆片形为主,这种结构成型简单、工艺成熟、操作简便,便于批量化、规模化生产;但是对于高压陶瓷电容器来说,主要考虑的是耐压强度和标称电容器尽可能高;而这两者之间,恰恰是相互矛盾的,同等条件下:介质越薄,电容量越大,耐压强度越低,反之亦然。传统的圆盘式陶瓷电容器体积相对大,不利于电力器件的组装;另外,陶瓷电容器成型时,容易产生毛刺或裂纹。后续绝缘涂覆时,当在相同涂覆下,由于毛刺或裂纹的存在,将使得陶瓷电容器的绝缘厚度差异大,也使得陶瓷电容器的耐压强度降低。

技术实现要素:

[0004]

为了克服上述的技术问题,本发明的目的在于提供一种高耐压的陶瓷电容器芯片及其生产工艺:采用ba2ti9o

20

作为主材料,ba2ti9o

20

具有较高的介电常数、低介电损耗及很小的共振频率温度系数,使得采用ba2ti9o

20

作为主材料制成的高耐压的陶瓷电容器芯片能够在高温高压下正常工作,具有优异的耐高温性能,以及很高的耐高压性能,并且机械强度高能够在高温高压下正常工作,具有优异的耐高温性能,以及很高的耐高压性能,并且机械强度高。

[0005]

将坯料a放置在去除毛刺装置的下压盘上,通过plc控制器调控液压缸向下收缩,带动移动横台下移,移动横台带动第一固定板和上压盘一起向下移动,通过定位导柱与定位导套配合定位,当上压盘与坯料a顶部表面压紧接触时,通过压力传感器将压紧信号传送至plc控制器,plc控制器控制液压缸停止收缩;通过定位导柱与定位导套的配合定位,使得上压盘与下压盘位置更加稳定准确,同时通过在上压盘底部设置四个压力传感器,能够更好的监测上压盘压紧坯料a的压紧信号,便于及时调整,避免挤压不平衡。

[0006]

通过启动第三电机带动丝杆转动,丝杆带动移动机构横向移动,移动机构通过导向块上的齿槽带动移动板和连接杆横向移动,连接杆带动第一切削刀和第二切削刀横向移动,调节位置,之后启动微型气缸调整第一切削刀位置;第一切削刀和第二切削刀位置调整结束后,同步启动第一电机和第二电机,并使第一电机和第二电机的转向和转速相同,带动

上压盘和下压盘一起转动,对坯料a顶部侧边和底部侧边进行去毛刺处理,并倒角;通过设置第三电机带动丝杆转动,使移动机构移动,移动机构又能够带动第一切削刀和第二切削刀横向调节位置,同时微型气缸能够调节第一切削刀与第二切削刀之间的距离,使得整个切削机构能灵活的调节第一切削刀与第二切削刀位置,实现对不同直径,不同厚度的坯料a进行去除毛刺处理,并倒角;使得整个装置具有功能多样性,提高了工作效率;整个去除毛刺装置,结构简单,安装拆卸方便,便于使用。

[0007]

本发明的目的可以通过以下技术方案实现:

[0008]

一种高耐压的陶瓷电容器芯片,包括陶瓷本体和设置在陶瓷本体两侧的正负极,所述陶瓷本体包括主料和辅料,主料包括ba2ti9o

20

、bati4o9、bati3o7、bati5o

11

和bati6o

13

中的至少一种,辅料包括以下摩尔百分比的原料:si 4-5%、ca1.5-2.5%、as 2.5-3.5%、k 2-3%、mo 6-7%、in 4-5.5%,i 0.5-2%,以及以下摩尔百分比的稳定相:ba6ti

17

o

40

9-14%、ba4ti

13

o

30

20-24%、tio215-18%,其余皆为介稳相bati2o5;

[0009]

高耐压的陶瓷电容器芯片的生产工艺,包括以下步骤:

[0010]

s1:按照配方比例取原料并混合至均匀,将混合均匀后的原料置于烧熔炉中烧融;

[0011]

s2:将烧融后的原料至于洁净的模具中凝固成型,得到坯料a;

[0012]

s3:将坯料a放置在去除毛刺装置的下压盘上,通过plc控制器调控液压缸收缩,带动移动横台下移,移动横台带动第一固定板和上压盘下移,通过定位导柱与定位导套配合定位,当上压盘与坯料a顶部表面压紧接触时,通过压力传感器将压紧信号传送至plc控制器,plc控制器控制液压缸停止收缩,启动第三电机和微型气缸调整第一切削刀和第二切削刀位置,调整结束后,同步启动第一电机和第二电机,并使第一电机和第二电机的转向和转速相同,带动上压盘和下压盘一起转动,对坯料a顶部侧边和底部侧边进行去毛刺处理,并倒角,得到坯料b;

[0013]

s4:对坯料b进行表面粗研磨处理,坯料b达到指定厚度和平整度后再进行精细研磨处理,得到坯料c;

[0014]

s5:将坯料c置于置换溶液中进行钠钾离子置换处理,然后晾干,再对坯料c表面或外圆进行涂釉处理,得到坯料d;

[0015]

s6:将坯料d置于烘烤设备中进行第一次烘烤处理,烘烤完成后在陶瓷本体两侧涂设正负极,再将其至于烘烤设备中进行第二次烘烤处理,得到高耐压的陶瓷电容器芯片。

[0016]

作为本发明进一步的方案:步骤s3中的去除毛刺装置包括加工台、液压缸、移动横台、上压盘机构、下压盘机构、切削机构、plc控制器,所述加工台顶部设置有两个第一安装凸台,两个所述第一安装凸台关于加工台的纵向中心线对称分布,所述第一安装凸台顶部固定安装有液压缸,所述移动横台底部设置有两个第二安装凸台,两个所述第二安装凸台关于移动横台的纵向中心线对称分布,所述移动横台通过两个第二安装凸台安装在两个液压缸顶部,所述移动横台底部中间固定连接有第一固定板,所述第一固定板底部四个角均安装有定位导柱,所述移动横台顶部中间安装有上压盘机构,所述加工台顶部中间安装有下压盘机构,所述加工台顶部一侧设置有切削机构,所述加工台前侧一端安装有plc控制器。

[0017]

作为本发明进一步的方案:所述上压盘机构包括第一安装盒、第一电机、第一轴承、上压盘、压力传感器,所述第一安装盒固定安装在移动横台顶部中间,所述移动横台顶

部中间开设有第一安装孔,所述第一安装孔中安装有第一轴承,所述第一安装盒内部固定安装有第一电机,所述第一电机的输出轴穿过第一轴承并贯穿第一固定板连接有上压盘,所述第一电机的输出轴转动安装在第一轴承中,所述上压盘底部设置有四个压力传感器,四个所述压力传感器等角度分布在上压盘底部边缘处。

[0018]

作为本发明进一步的方案:所述下压盘机构包括第二固定板、定位导套、下压盘、转动凸台、第二电机,所述加工台顶部中间开设有安装槽一,所述安装槽一中固定安装有第二电机,所述第二电机的输出轴连接有下压盘,所述下压盘底部中间设置有转动凸台,所述下压盘通过转动凸台转动安装在第二固定板上,所述第二固定板固定安装在加工台顶部中间,所述第二固定板顶部四个角均设置有定位导套,所述定位导套位置与定位导柱位置一一对应。

[0019]

作为本发明进一步的方案:所述切削机构包括气缸、第三电机、第二安装盒、第三安装盒、第二轴承、丝杆、支撑杆、移动机构、移动板、连接杆、微型气缸、第一切削刀、第二切削刀、安装块、固定销,所述气缸固定安装在加工台顶部,所述气缸的活塞杆连接有第二安装盒,所述第二安装盒内部安装有第三电机,所述第二安装盒一侧连接有第三安装盒,所述第三电机的输出轴贯穿第二安装盒和第三安装盒连接有丝杆,所述丝杆一端转动安装在第二轴承中,所述丝杆另一端转动安装在第三安装盒远离第二安装盒一侧的侧壁上,所述第二轴承固定安装在第三安装盒靠近第二安装盒一侧的侧壁中间,所述丝杆位于第三安装盒内部,所述第三安装盒内部设置有两个支撑杆,两个所述支撑杆关于丝杆上下对称分布,所述丝杆与两个支撑杆配合套接有移动机构,所述移动机构两侧均啮合连接有移动板,所述移动板的尾部通过固定销固定连接在连接杆的一端,所述连接杆另一端穿过安装块延伸至第三安装盒外部,所述安装块固定安装在第三安装盒上,上端所述连接杆远离移动板一侧固定安装有微型气缸,所述微型气缸的活塞杆贯穿连接杆连接有第一切削刀,下端所述连接杆远离移动板一侧固定安装有第二切削刀,所述第一切削刀位置与第二切削刀位置相对应。

[0020]

作为本发明进一步的方案:所述移动机构包括连接块、导向块、齿槽,所述连接块套接在丝杆上,所述连接块两侧均设置有导向块,所述导向块套接在支撑杆上,两个所述导向块外侧均开设有若干个齿槽,所述移动板头部设置有移动齿,所述移动板通过移动齿啮合连接在导向块的齿槽中。

[0021]

作为本发明进一步的方案:该去除毛刺装置的使用方法,包括以下步骤:

[0022]

步骤一、将坯料a放置在去除毛刺装置的下压盘上,通过plc控制器调控液压缸向下收缩,带动移动横台下移,移动横台带动第一固定板和上压盘一起向下移动,通过定位导柱与定位导套配合定位,当上压盘与坯料a顶部表面压紧接触时,通过压力传感器将压紧信号传送至plc控制器,plc控制器控制液压缸停止收缩;

[0023]

步骤二、启动第三电机带动丝杆转动,丝杆带动移动机构横向移动,移动机构通过导向块上的齿槽带动移动板和连接杆横向移动,连接杆带动第一切削刀和第二切削刀横向移动,调节位置,之后启动微型气缸调整第一切削刀位置;

[0024]

步骤三、第一切削刀和第二切削刀位置调整结束后,同步启动第一电机和第二电机,并使第一电机和第二电机的转向和转速相同,带动上压盘和下压盘一起转动,对坯料a顶部侧边和底部侧边进行去毛刺处理,并倒角。

[0025]

作为本发明进一步的方案:一种高耐压的陶瓷电容器芯片的生产工艺,包括以下步骤:

[0026]

ss1:按照配方比例取原料并混合至均匀,将混合均匀后的原料置于烧熔炉中烧融;

[0027]

ss2:将烧融后的原料至于洁净的模具中凝固成型,得到坯料a;

[0028]

ss3:将坯料a放置在去除毛刺装置的下压盘上,通过plc控制器调控液压缸收缩,带动移动横台下移,移动横台带动第一固定板和上压盘下移,通过定位导柱与定位导套配合定位,当上压盘与坯料a顶部表面压紧接触时,通过压力传感器将压紧信号传送至plc控制器,plc控制器控制液压缸停止收缩,启动第三电机和微型气缸调整第一切削刀和第二切削刀位置,调整结束后,同步启动第一电机和第二电机,并使第一电机和第二电机的转向和转速相同,带动上压盘和下压盘一起转动,对坯料a顶部侧边和底部侧边进行去毛刺处理,并倒角,得到坯料b;

[0029]

ss4:对坯料b进行表面粗研磨处理,坯料b达到指定厚度和平整度后再进行精细研磨处理,得到坯料c;

[0030]

ss5:将坯料c置于置换溶液中进行钠钾离子置换处理,然后晾干,再对坯料c表面或外圆进行涂釉处理,得到坯料d;

[0031]

ss6:将坯料d置于烘烤设备中进行第一次烘烤处理,烘烤完成后在陶瓷本体两侧涂设正负极,再将其至于烘烤设备中进行第二次烘烤处理,得到高耐压的陶瓷电容器芯片。

[0032]

本发明的有益效果:

[0033]

1、本发明的高耐压的陶瓷电容器芯片,采用ba2ti9o

20

作为主材料,ba2ti9o

20

具有较高的介电常数、低介电损耗及很小的共振频率温度系数,使得采用ba2ti9o

20

作为主材料制成的高耐压的陶瓷电容器芯片能够在高温高压下正常工作,具有优异的耐高温性能,以及很高的耐高压性能,并且机械强度高。

[0034]

2、将坯料a放置在去除毛刺装置的下压盘上,通过plc控制器调控液压缸向下收缩,带动移动横台下移,移动横台带动第一固定板和上压盘一起向下移动,通过定位导柱与定位导套配合定位,当上压盘与坯料a顶部表面压紧接触时,通过压力传感器将压紧信号传送至plc控制器,plc控制器控制液压缸停止收缩;通过定位导柱与定位导套的配合定位,使得上压盘与下压盘位置更加稳定准确,同时通过在上压盘底部设置四个压力传感器,能够更好的监测上压盘压紧坯料a的压紧信号,便于及时调整,避免挤压不平衡。

[0035]

3、通过启动第三电机带动丝杆转动,丝杆带动移动机构横向移动,移动机构通过导向块上的齿槽带动移动板和连接杆横向移动,连接杆带动第一切削刀和第二切削刀横向移动,调节位置,之后启动微型气缸调整第一切削刀位置;第一切削刀和第二切削刀位置调整结束后,同步启动第一电机和第二电机,并使第一电机和第二电机的转向和转速相同,带动上压盘和下压盘一起转动,对坯料a顶部侧边和底部侧边进行去毛刺处理,并倒角;通过设置第三电机带动丝杆转动,使移动机构移动,移动机构又能够带动第一切削刀和第二切削刀横向调节位置,同时微型气缸能够调节第一切削刀与第二切削刀之间的距离,使得整个切削机构能灵活的调节第一切削刀与第二切削刀位置,实现对不同直径,不同厚度的坯料a进行去除毛刺处理,并倒角;使得整个装置具有功能多样性,提高了工作效率。

[0036]

4、整个去除毛刺装置,结构简单,安装拆卸方便,便于使用。

附图说明

[0037]

下面结合附图对本发明作进一步的说明。

[0038]

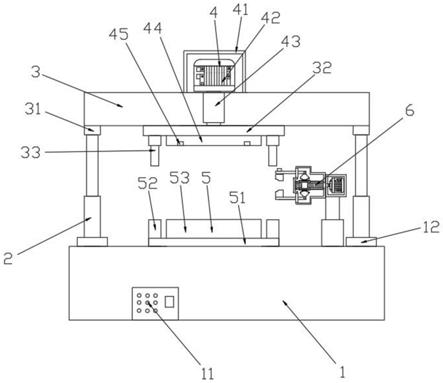

图1是本发明中去除毛刺装置整体结构示意图;

[0039]

图2是本发明中去除毛刺装置的上压盘与第一固定板连接结构示意图;

[0040]

图3是本发明中去除毛刺装置的下压盘与第二固定板连接结构示意图;

[0041]

图4是本发明中去除毛刺装置的下压盘机构剖面结构示意图;

[0042]

图5是本发明中去除毛刺装置的切削机构整体结构示意图;

[0043]

图6是本发明中去除毛刺装置的移动机构整体结构示意图。

[0044]

图中:1、加工台;2、液压缸;3、移动横台;4、上压盘机构;5、下压盘机构;6、切削机构;11、plc控制器;12、第一安装凸台;31、第二安装凸台;32、第一固定板;33、定位导柱;41、第一安装盒;42、第一电机;43、第一轴承;44、上压盘;45、压力传感器;51、第二固定板;52、定位导套;53、下压盘;531、转动凸台;54、第二电机;61、气缸;62、第三电机;63、第二安装盒;64、第三安装盒;65、第二轴承;66、丝杆;67、支撑杆;68、移动机构;681、连接块;682、导向块;683、齿槽;69、移动板;691、移动齿;70、连接杆;71、微型气缸;72、第一切削刀;73、第二切削刀;74、安装块;75、固定销。

具体实施方式

[0045]

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

[0046]

请参阅图1-6所示,一种高耐压的陶瓷电容器芯片,包括陶瓷本体和设置在陶瓷本体两侧的正负极,所述陶瓷本体包括主料和辅料,主料为ba2ti9o

20

,辅料包括以下摩尔百分比的原料:si 5%、ca 2.5%、as 3.5%、k 3%、mo 7%、in 5.5%,i 2%,以及以下摩尔百分比的稳定相:ba6ti

17

o

40

14%、ba4ti

13

o

30

24%、tio218%,其余皆为介稳相bati2o5;

[0047]

高耐压的陶瓷电容器芯片的生产工艺,包括以下步骤:

[0048]

s1:按照配方比例取原料并混合至均匀,将混合均匀后的原料置于烧熔炉中烧融;

[0049]

s2:将烧融后的原料至于洁净的模具中凝固成型,得到坯料a;

[0050]

s3:将坯料a放置在去除毛刺装置的下压盘53上,通过plc控制器11调控液压缸2收缩,带动移动横台3下移,移动横台3带动第一固定板32和上压盘44下移,通过定位导柱33与定位导套52配合定位,当上压盘44与坯料a顶部表面压紧接触时,通过压力传感器45将压紧信号传送至plc控制器11,plc控制器11控制液压缸2停止收缩,启动第三电机62和微型气缸71调整第一切削刀72和第二切削刀73位置,调整结束后,同步启动第一电机42和第二电机54,并使第一电机42和第二电机54的转向和转速相同,带动上压盘44和下压盘53一起转动,对坯料a顶部侧边和底部侧边进行去毛刺处理,并倒角,得到坯料b;

[0051]

s4:对坯料b进行表面粗研磨处理,坯料b达到指定厚度和平整度后再进行精细研磨处理,得到坯料c;

[0052]

s5:将坯料c置于置换溶液中进行钠钾离子置换处理,然后晾干,再对坯料c表面或外圆进行涂釉处理,得到坯料d;

[0053]

s6:将坯料d置于烘烤设备中进行第一次烘烤处理,烘烤完成后在陶瓷本体两侧涂设正负极,再将其至于烘烤设备中进行第二次烘烤处理,得到高耐压的陶瓷电容器芯片。

[0054]

步骤s3中的去除毛刺装置包括加工台1、液压缸2、移动横台3、上压盘机构4、下压盘机构5、切削机构6、plc控制器11,所述加工台1顶部设置有两个第一安装凸台12,两个所述第一安装凸台12关于加工台1的纵向中心线对称分布,所述第一安装凸台12顶部固定安装有液压缸2,所述移动横台3底部设置有两个第二安装凸台31,两个所述第二安装凸台31关于移动横台3的纵向中心线对称分布,所述移动横台3通过两个第二安装凸台31安装在两个液压缸2顶部,所述移动横台3底部中间固定连接有第一固定板32,所述第一固定板32底部四个角均安装有定位导柱33,所述移动横台3顶部中间安装有上压盘机构4,所述加工台1顶部中间安装有下压盘机构5,所述加工台1顶部一侧设置有切削机构6,所述加工台1前侧一端安装有plc控制器11,所述plc控制器11为xc3-32t-e。

[0055]

所述上压盘机构4包括第一安装盒41、第一电机42、第一轴承43、上压盘44、压力传感器45,所述第一安装盒41固定安装在移动横台3顶部中间,所述移动横台3顶部中间开设有第一安装孔,所述第一安装孔中安装有第一轴承43,所述第一安装盒41内部固定安装有第一电机42,所述第一电机42的输出轴穿过第一轴承43并贯穿第一固定板32连接有上压盘44,所述第一电机42的输出轴转动安装在第一轴承43中,所述上压盘44底部设置有四个压力传感器45,四个所述压力传感器45等角度分布在上压盘44底部边缘处,通过在上压盘44底部设置四个压力传感器45,能够更好的监测上压盘44压紧坯料a的压紧信号,便于及时调整,避免挤压不平衡。

[0056]

所述下压盘机构5包括第二固定板51、定位导套52、下压盘53、转动凸台531、第二电机54,所述加工台1顶部中间开设有安装槽一,所述安装槽一中固定安装有第二电机54,所述第二电机54的输出轴连接有下压盘53,所述下压盘53底部中间设置有转动凸台531,所述下压盘53通过转动凸台531转动安装在第二固定板51上,所述第二固定板51固定安装在加工台1顶部中间,所述第二固定板51顶部四个角均设置有定位导套52,所述定位导套52位置与定位导柱33位置一一对应。

[0057]

所述切削机构6包括气缸61、第三电机62、第二安装盒63、第三安装盒64、第二轴承65、丝杆66、支撑杆67、移动机构68、移动板69、连接杆70、微型气缸71、第一切削刀72、第二切削刀73、安装块74、固定销75,所述气缸61固定安装在加工台1顶部,所述气缸61的活塞杆连接有第二安装盒63,所述第二安装盒63内部安装有第三电机62,所述第二安装盒63一侧连接有第三安装盒64,所述第三电机62的输出轴贯穿第二安装盒63和第三安装盒64连接有丝杆66,所述丝杆66一端转动安装在第二轴承65中,所述丝杆66另一端转动安装在第三安装盒64远离第二安装盒63一侧的侧壁上,所述第二轴承65固定安装在第三安装盒64靠近第二安装盒63一侧的侧壁中间,所述丝杆66位于第三安装盒64内部,所述第三安装盒64内部设置有两个支撑杆67,两个所述支撑杆67关于丝杆66上下对称分布,所述丝杆66与两个支撑杆67配合套接有移动机构68,所述移动机构68两侧均啮合连接有移动板69,所述移动板69的尾部通过固定销75固定连接在连接杆70的一端,所述连接杆70另一端穿过安装块74延伸至第三安装盒64外部,所述安装块74固定安装在第三安装盒64上,上端所述连接杆70远离移动板69一侧固定安装有微型气缸71,所述微型气缸71为cj1b4-20su4,所述微型气缸71的活塞杆贯穿连接杆70连接有第一切削刀72,下端所述连接杆70远离移动板69一侧固定安

装有第二切削刀73,所述第一切削刀72位置与第二切削刀73位置相对应。

[0058]

所述移动机构68包括连接块681、导向块682、齿槽683,所述连接块681套接在丝杆66上,所述连接块681两侧均设置有导向块682,所述导向块682套接在支撑杆67上,两个所述导向块682外侧均开设有若干个齿槽683,所述移动板69头部设置有移动齿691,所述移动板69通过移动齿691啮合连接在导向块682的齿槽683中。

[0059]

该去除毛刺装置的使用方法,包括以下步骤:

[0060]

步骤一、将坯料a放置在去除毛刺装置的下压盘53上,通过plc控制器11调控液压缸2向下收缩,带动移动横台3下移,移动横台3带动第一固定板32和上压盘44一起向下移动,通过定位导柱33与定位导套52配合定位,当上压盘44与坯料a顶部表面压紧接触时,通过压力传感器45将压紧信号传送至plc控制器11,plc控制器11控制液压缸2停止收缩;

[0061]

步骤二、启动第三电机62带动丝杆66转动,丝杆66带动移动机构68横向移动,移动机构68通过导向块682上的齿槽683带动移动板69和连接杆70横向移动,连接杆70带动第一切削刀72和第二切削刀73横向移动,调节位置,之后启动微型气缸71调整第一切削刀72位置;

[0062]

步骤三、第一切削刀72和第二切削刀73位置调整结束后,同步启动第一电机42和第二电机54,并使第一电机42和第二电机54的转向和转速相同,带动上压盘44和下压盘53一起转动,对坯料a顶部侧边和底部侧边进行去毛刺处理,并倒角。

[0063]

一种高耐压的陶瓷电容器芯片的生产工艺,包括以下步骤:

[0064]

ss1:按照配方比例取原料并混合至均匀,将混合均匀后的原料置于烧熔炉中烧融;

[0065]

ss2:将烧融后的原料至于洁净的模具中凝固成型,得到坯料a;

[0066]

ss3:将坯料a放置在去除毛刺装置的下压盘53上,通过plc控制器11调控液压缸2收缩,带动移动横台3下移,移动横台3带动第一固定板32和上压盘44下移,通过定位导柱33与定位导套52配合定位,当上压盘44与坯料a顶部表面压紧接触时,通过压力传感器45将压紧信号传送至plc控制器11,plc控制器11控制液压缸2停止收缩,启动第三电机62和微型气缸71调整第一切削刀72和第二切削刀73位置,调整结束后,同步启动第一电机42和第二电机54,并使第一电机42和第二电机54的转向和转速相同,带动上压盘44和下压盘53一起转动,对坯料a顶部侧边和底部侧边进行去毛刺处理,并倒角,得到坯料b;

[0067]

ss4:对坯料b进行表面粗研磨处理,坯料b达到指定厚度和平整度后再进行精细研磨处理,得到坯料c;

[0068]

ss5:将坯料c置于置换溶液中进行钠钾离子置换处理,然后晾干,再对坯料c表面或外圆进行涂釉处理,得到坯料d;

[0069]

ss6:将坯料d置于烘烤设备中进行第一次烘烤处理,烘烤完成后在陶瓷本体两侧涂设正负极,再将其至于烘烤设备中进行第二次烘烤处理,得到高耐压的陶瓷电容器芯片。

[0070]

本发明的工作原理:

[0071]

将坯料a放置在去除毛刺装置的下压盘53上,通过plc控制器11调控液压缸2向下收缩,带动移动横台3下移,移动横台3带动第一固定板32和上压盘44一起向下移动,通过定位导柱33与定位导套52配合定位,当上压盘44与坯料a顶部表面压紧接触时,通过压力传感器45将压紧信号传送至plc控制器11,plc控制器11控制液压缸2停止收缩;通过定位导柱33

与定位导套52的配合定位,使得上压盘44与下压盘53位置更加稳定准确,同时通过在上压盘44底部设置四个压力传感器45,能够更好的监测上压盘44压紧坯料a的压紧信号,便于及时调整,避免挤压不平衡。

[0072]

通过启动第三电机62带动丝杆66转动,丝杆66带动移动机构68横向移动,移动机构68通过导向块682上的齿槽683带动移动板69和连接杆70横向移动,连接杆70带动第一切削刀72和第二切削刀73横向移动,调节位置,之后启动微型气缸71调整第一切削刀72位置;第一切削刀72和第二切削刀73位置调整结束后,同步启动第一电机42和第二电机54,并使第一电机42和第二电机54的转向和转速相同,带动上压盘44和下压盘53一起转动,对坯料a顶部侧边和底部侧边进行去毛刺处理,并倒角;通过设置第三电机62带动丝杆66转动,使移动机构68移动,移动机构68又能够带动第一切削刀72和第二切削刀73横向调节位置,同时微型气缸71能够调节第一切削刀72与第二切削刀73之间的距离,使得整个切削机构6能灵活的调节第一切削刀72与第二切削刀73位置,实现对不同直径,不同厚度的坯料a进行去除毛刺处理,并倒角;使得整个装置具有功能多样性,提高了工作效率。

[0073]

在本说明书的描述中,参考术语“一个实施例”、“示例”、“具体示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

[0074]

以上内容仅仅是对本发明所作的举例和说明,所属本技术领域的技术人员对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,只要不偏离发明或者超越本权利要求书所定义的范围,均应属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1