一种雪崩光电二极管的制造方法与流程

[0001]

本发明涉及二极管技术领域,特别涉及一种雪崩光电二极管的制造方法。

背景技术:

[0002]

随着微电子技术的发展,雪崩光电二极管器件得到广泛的使用。由于雪崩光电二极管技术具有内部高增益、低漏电、高速响应等特性的优点,已逐渐成为制造高速,低功耗、高可靠性集成电路的主流。研制出高灵敏apd芯片,打破国际上对我国的垄断,满足我国在军事、航天、医疗等仪器对高灵敏apd的迫切需求,提升我国在微弱信号感知、高灵敏apd产业的实力,其中雪崩光电二极管的使用也越来越受到重视。

[0003]

随着无人驾驶和激光测距等领域中雪崩光电二极管的应用,常规雪崩光电二极管的结构得到不断地更新。原有结构的雪崩光电二极管,需要高能量的注入条件,工艺集成复杂;且当二极管作为阵列产品时其像素间存在电信号串扰等问题。而如何满足高度集成,防串扰,工艺简便的光电雪崩二极管的需求,是需要解决的问题。

技术实现要素:

[0004]

本发明的目的在于提供一种雪崩光电二极管的制造方法,以解决现有雪崩光电二极管在频率和暗电流方面的缺点,实现高速、高可靠雪崩光电二极管。

[0005]

为解决上述技术问题,本发明提供一种雪崩光电二极管的制造方法,包括:

[0006]

提供第一导电类型的衬底,在所述衬底上进行两次外延;

[0007]

氧化所述衬底,再生长出sin层;

[0008]

光刻开出沟槽区,并进行trench沟槽刻蚀;

[0009]

进行热氧化隔离,并用多晶poly填充trench沟槽;

[0010]

去除表面多晶poly后再次氧化形成隔离;

[0011]

使用第二导电类型的掺杂剂进行高掺杂,形成第二导电电极区;

[0012]

光刻正面打孔,正反面沉积金属电极,形成雪崩光电二极管。

[0013]

可选的,在形成第二导电电极区之后,光刻正面打孔之前,该制造方法还包括:

[0014]

去除表面的sin层。

[0015]

可选的,所述衬底的厚度为200~600μm,其掺杂浓度大于1

×

10

19

cm-3

。

[0016]

可选的,在所述衬底上进行两次外延包括:

[0017]

第一次外延以第一导电类型的掺杂剂被轻度掺杂,掺杂浓度小于5

×

10

14

cm-3

,外延厚度为10~70μm;

[0018]

第二次外延以第一导电类型的掺杂剂被中度掺杂,掺杂浓度为8

×

10

14

cm-3

~5

×

10

15

cm-3

,外延厚度为2~5μm。

[0019]

可选的,氧化所述衬底,再生长出sin层具体为:在所述衬底上氧化形成厚度为的sio2,生长出sin层的厚度为

[0020]

可选的,所述trench沟槽的刻蚀深度为20~70μm。

[0021]

可选的,所述第二导电类型的掺杂剂掺杂浓度大于1

×

10

19

cm-3

。

[0022]

在本发明中提供了一种雪崩光电二极管的制造方法,提供第一导电类型的衬底,在所述衬底上进行两次外延;氧化所述衬底,再生长出sin层;光刻开出沟槽区,并进行trench沟槽刻蚀;进行热氧化隔离,并用多晶poly填充trench沟槽;去除表面多晶poly后再次氧化形成隔离;使用第二导电类型的掺杂剂进行高掺杂,形成第二导电电极区;光刻正面打孔,正反面沉积金属电极,形成雪崩光电二极管。

[0023]

本发明具有以下有益效果:

[0024]

1、工艺步骤简单,可与现有普通二极管工艺兼容,通过多次外延加沟槽隔离的方式实现了高增益高速雪崩光电二极管和实现单元间隔离的效果,所有工艺步骤都参照常规工艺,操作简单;对生产影响小;

[0025]

2、低掺杂耗尽区外延掺杂浓度低,相比传统的二极管可以降低电容,增加光电流吸收效率,并且降低雪崩电场从而提高耐压;此外该外延低掺杂区在位于上下高掺杂区间比传统二极管存在增大的电场,可以使载流子快速流走,从而提高响应速度;

[0026]

3、光电雪崩二极管结构的雪崩区的形成采用外延方式进行,可以方便和调节载流子浓度和深度,纵向浓度分布均匀,避免了常规雪崩二极管工艺采用高能注入机受限于注入深度能量的影响和扩散浓度分布的不一致,有利于雪崩电场均匀分布和光电信号线性增益稳定;

[0027]

4、采用trench深槽隔离的方式可以有效屏蔽二级管单元间光信号和电信号的串扰,减少非光敏区信号的噪声干扰和像素间的信号串扰,提高像素点的分辨率和精度;

[0028]

5、本发明的工艺涉及的设备、材料为常用mos器件制作中的通用设备,不需新增材料及设备。

附图说明

[0029]

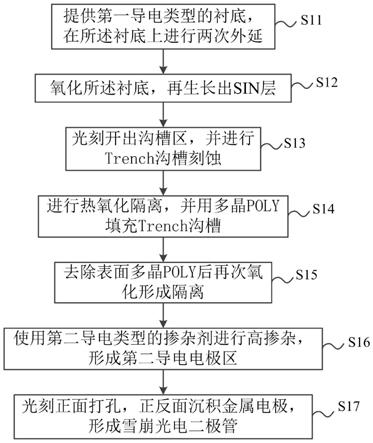

图1是本发明提供的雪崩光电二极管的制造方法的流程示意图;

[0030]

图2是提供的第一导电类型的衬底示意图;

[0031]

图3是在衬底上进行第一次外延的示意图;

[0032]

图4是在衬底上进行第二次外延的示意图;

[0033]

图5是生长sin层的示意图;

[0034]

图6是开出沟槽区的示意图;

[0035]

图7是进行trench沟槽刻蚀的示意图;

[0036]

图8是在trench沟槽中形成sio2的示意图;

[0037]

图9是在trench沟槽中和sin层表面形成多晶poly的示意图;

[0038]

图10是去除sin层表面的多晶poly的示意图;

[0039]

图11通过氧化将trench沟槽中顶端的多晶poly形成sio2的示意图;

[0040]

图12使用第二导电类型的掺杂剂进行高掺杂形成第二导电电极区的示意图;

[0041]

图13是去除表面的sin层的示意图;

[0042]

图14是光刻正面打孔,正反面沉积金属电极,形成雪崩光电二极管的示意图。

具体实施方式

[0043]

以下结合附图和具体实施例对本发明提出的一种雪崩光电二极管的制造方法作进一步详细说明。根据下面说明和权利要求书,本发明的优点和特征将更清楚。需说明的是,附图均采用非常简化的形式且均使用非精准的比例,仅用以方便、明晰地辅助说明本发明实施例的目的。

[0044]

实施例一

[0045]

本发明提供了一种雪崩光电二极管的制造方法,其流程如图1所示,包括如下步骤:

[0046]

首先提供第一导电类型的衬底,所述衬底的厚度为200~600μm,其掺杂浓度大于1

×

10

19

cm-3

;本实施例一中以硅衬底为例,如图2所示;

[0047]

在所述衬底上进行两次外延:

[0048]

第一次外延以第一导电类型的掺杂剂被轻度掺杂,形成耗尽区;掺杂浓度小于5

×

10

14

cm-3

,外延厚度为10~70μm,如图3所示;

[0049]

第二次外延以第一导电类型的掺杂剂被中度掺杂,形成雪崩区;掺杂浓度为8

×

10

14

cm-3

~5

×

10

15

cm-3

,外延厚度为2~5μm,如图4所示;

[0050]

接着,在雪崩区的表面氧化形成厚度为的sio2,再生长出厚度为的sin层,如图5所示;

[0051]

通过常规光刻腐蚀步骤开出沟槽区,如图6所示;开出的沟槽区在雪崩区表面截止;

[0052]

然后在沟槽区的基础上进行trench沟槽刻蚀,所述trench沟槽的刻蚀深度为20~70μm;如图7所示,trench沟槽刻蚀穿过所述雪崩区和所述耗尽区,直至所述衬底中;

[0053]

如图8所示,对trench沟槽进行热氧化,在trench沟槽中形成起隔离作用的sio2;

[0054]

用多晶poly填充所述trench沟槽,并在sin层表面形成多晶poly,如图9所示;

[0055]

去除sin层表面的多晶poly,如图10所示;

[0056]

再次氧化将trench沟槽中顶端的多晶poly形成起隔离作用的sio2,如图11;

[0057]

请参阅图12,使用第二导电类型的掺杂剂进行高掺杂,将所述雪崩区的上层部分形成第二导电电极区;所述第二导电类型的掺杂剂掺杂浓度大于1

×

10

19

cm-3

;本实施例一中,是进行n+离子注入;

[0058]

去除表面的sin层,如图13所示;

[0059]

光刻正面打孔,正反面沉积金属电极,最终形成如图14所示的雪崩光电二极管。

[0060]

本发明的工艺步骤简单,与现有普通二极管工艺可兼容,通过多次外延加沟槽隔离的方式实现了高增益高速雪崩光电二极管和实现单元间隔离的效果,所有工艺步骤都参照常规工艺,操作简单,对生产影响小;低掺杂耗尽区外延掺杂浓度低,相比传统的二极管可以降低电容,增加光电流吸收效率,并且降低雪崩电场从而提高耐压,此外该外延低掺杂区在位于上下高掺杂区间比传统二极管存在增大的电场,可以使载流子快速流走,从而提高响应速度;光电雪崩二极管结构的雪崩区的形成采用外延方式进行,可以方便和调节载流子浓度和深度,纵向浓度分布均匀,避免了常规雪崩二极管工艺采用高能注入机受限于注入深度能量的影响和扩散浓度分布的不一致,有利于雪崩电场均匀分布和光电信号线性

增益稳定;采用trench深槽隔离的方式,可以有效屏蔽二级管单元间光信号和电信号的串扰,减少非光敏区信号的噪声干扰和像素间的信号串扰,提高像素点的分辨率和精度;本发明的工艺涉及的设备和材料均为常用mos器件制作中的通用设备,不需新增材料及设备。

[0061]

上述描述仅是对本发明较佳实施例的描述,并非对本发明范围的任何限定,本发明领域的普通技术人员根据上述揭示内容做的任何变更、修饰,均属于权利要求书的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1