一种具有改性聚丙烯绝缘层的热塑性电缆

1.本发明属于电气领域,具体地,涉及一种具有改性聚丙烯绝缘层的热塑性电缆。

背景技术:

2.目前国内外高压直流电缆普遍采用交联聚乙烯作为绝缘材料,其工作温度一般为70℃,长期工作设计场强为12kv/mm左右,目前随着高压直流电缆运行电压和输送容量的进一步提高,电缆绝缘的运行环境也因温度和电场强度的进一步提升而变得更为严苛,这就对电缆绝缘材料的性能提出了更高的要求,即在更高温度和电场强度条件下仍具有较强的绝缘性能。然而传统交联聚乙烯的工作温度已经达到其使用极限,无法进一步提升,故迫切需要开发使用新型高温高场绝缘材料的直流电缆,以适应电缆系统在高电压大容量条件下工作的要求。

3.目前的交联聚乙烯绝缘直流电缆的制造多采用三层共挤的挤包绝缘制备方式。挤包过程主要分为绝缘料的加热熔化、交联(硫化)、冷却成型三个步骤。使聚乙烯分子发生交联反应一般要用到交联引发剂,这使得电缆的生产工序变得较为复杂,而且由于交联引发剂的引入使得主绝缘内不可避免地引入交联副产物杂质,这会对成品电缆的绝缘性能造成一定的负面影响。此外,交联聚乙烯属于热固性塑料,无法回收利用,且其高温分解产物对环境危害巨大。因此,为了简化电缆的生产工艺流程,提升电缆绝缘的最终品质,消除其对环境可能造成的危害,有必要寻找一种新型热塑性可回收电缆绝缘材料及其制备工艺,以取代传统的聚乙烯材料及其交联工艺,实现低成本、高性能、可回收绝缘电力电缆的制造与工程应用。

技术实现要素:

4.本发明的目的在于克服现有电缆产品无法满足在高温、高场强下稳定运行要求的问题,提供一种具有改性聚丙烯绝缘层的热塑性电缆。该电缆采用一种硅烷接枝改性聚丙烯材料作为主绝缘层,相比现有电缆,在更高工作温度下依然能够保持甚至具有更高的体积电阻率和更强的耐击穿性能,同时其机械性能亦能满足电缆使用要求。

5.本发明提供一种具有改性聚丙烯绝缘层的热塑性电缆,该电缆包括:

6.至少一个导体以及至少一个围绕所述导体的电绝缘层;

7.其中,所述电绝缘层的材料为至少一种硅烷接枝改性聚丙烯材料;

8.所述硅烷接枝改性聚丙烯材料包括衍生自共聚聚丙烯的结构单元和衍生自含烯基的硅烷类单体的结构单元;以硅烷接枝改性聚丙烯材料的重量为基准,所述硅烷接枝改性聚丙烯材料中衍生自含烯基的硅烷类单体且处于接枝态的结构单元的含量为0.2~6wt%,优选为0.2~2.5wt%。

9.本发明的核心在于采用一种新材料作为电缆的电绝缘层,因此,本发明对于电缆的形式和具体结构没有特别限定,可采用本领域常规的各种电缆形式(直流或交流、单芯或多芯)及所对应各种结构。本发明的电缆中,除电绝缘层采用新型接枝改性聚丙烯材料外,

其他层结构、其他层材质均可以为本领域常规选择。

10.本发明的所述电缆可以为直流电缆或交流电缆;优选为直流电缆;更优选地,所述电缆为中高压直流电缆或超高压直流电缆。本发明中,低压(lv)表示低于1kv的电压,中压(mv)表示在1kv至40kv范围内的电压,高压(hv)表示高于40kv、优选高于50kv的电压,超高压(ehv)表示至少230kv的电压。

11.根据本发明一种优选实施方式,所述电缆具有至少一个缆芯,每个所述缆芯由内至外依次包括:导体、任选的导体屏蔽层、电绝缘层、任选的电绝缘屏蔽层、任选的金属屏蔽层。其中,所述导体屏蔽层、电绝缘屏蔽层和金属屏蔽层均可根据需要设置,一般地,在6kv以上的电缆中使用。

12.除上述结构外,所述电缆还可以包括铠装和/或护套层。

13.本发明的所述电缆可为单芯电缆或多芯电缆,对于多芯电缆,所述电缆还可以包括填充层和/或包带层。所述填充层由填充于各线芯之间的填充材料形成。所述包带层包覆于所有线芯的外侧,保证线芯及填充层呈圆形,防止线芯被铠装划伤,并起到阻燃作用。

14.本发明的电缆中,所述导体是通常由金属材料,优选铝、铜或其它合金制成的导电元件,包括一种或多种金属导线。所述导体的直流电阻和单丝根数需符合gb/t 3956的要求。优选的导体采用紧压绞合圆形结构,标称截面积小于等于800mm2;或采用分割导体结构,标称截面积大于等于1000mm2,导体根数不少于170根。

15.本发明的电缆中,所述导体屏蔽层可以是由聚丙烯、聚烯烃弹性体和炭黑等材料制成的覆盖层,23℃下的体积电阻率<1.0ω

·

m,90℃下的体积电阻率<3.5ω

·

m,在230℃,2.16kg载荷下的熔体流动速率通常为0.01~30g/10min,优选为0.05~20g/10min,进一步优选为0.1~10g/10min,更优选为0.2~8g/10min;拉伸强度≥12.5mpa;断裂伸长率≥150%。所述导体屏蔽层最薄点的厚度不小于0.5mm,平均厚度不低于1.0mm。

16.本发明的电缆中,所述电绝缘层的材料为至少一种硅烷接枝改性聚丙烯材料是指构成电绝缘层的基材为所述硅烷接枝改性聚丙烯材料,除硅烷接枝改性聚丙烯材料外还可包含另外的组分,如聚合物组分或添加剂,优选包含添加剂,如抗氧化剂、稳定剂、加工助剂、阻燃剂、水树阻滞添加剂、酸或离子清除剂、无机填料、电压稳定剂和抗铜剂中的任一种或多种。添加剂的种类和使用量为常规且为本领域技术人员已知的。

17.本发明的电绝缘层的制备方法也可以采用电缆制备领域的常规方法,例如,将硅烷接枝改性聚丙烯材料与任选的各种添加剂混合,用双螺杆挤出机造粒,再将所得粒料通过挤出机挤出,制得电绝缘层。通常地,可将导体屏蔽料与硅烷接枝改性聚丙烯材料粒料共挤出,形成导体屏蔽层+电绝缘层的结构,或形成导体屏蔽层+电绝缘层+电绝缘屏蔽层的结构。具体操作均可采用本领域常规方法和工艺条件。

18.由于采用所述硅烷接枝改性聚丙烯材料,本发明所述电绝缘层的厚度可以仅为gb/t 12706中xlpe绝缘层标称厚度值的50%~95%,优选地,电绝缘层的厚度为gb/t 12706中xlpe绝缘层标称厚度值的70%~90%;偏心度不大于10%。

19.本发明的电缆中,所述电绝缘屏蔽层可以为由聚丙烯、聚烯烃弹性体和炭黑等材料制成的覆盖层,23℃下的体积电阻率<1.0ω

·

m,90℃下的体积电阻率<3.5ω

·

m。在230℃,2.16kg载荷下的熔体流动速率为0.01~30g/10min,优选为0.05~20g/10min,进一步优选为0.1~10g/10min,更优选为0.2~8g/10min;拉伸强度≥12.5mpa;断裂伸长率≥

150%。所述电绝缘屏蔽层的最薄点厚度不小于0.5mm,平均厚度不低于1.0mm。

20.本发明的电缆中,所述金属屏蔽层可以为铜带屏蔽层或铜丝屏蔽层。

21.本发明的电缆中,所述填充层可以为高分子材料,如pe/pp/pvc或回收的橡胶材料等。

22.本发明的电缆中,所述包带层/铠装层通常是由铜丝金属笼、铅或铝制金属套等制成的、包裹电绝缘屏蔽层外表面的金属覆盖层,其室温下直流体积电阻率≤1000ω

·

m。

23.本发明的电缆中,所述护套层的材质可以为聚氯乙烯、聚乙烯或低烟无卤材料中的任一种。所述护套层既包括内护套层,也包括外护套层。

24.以上各层结构均可采用本领域的常规方法制得。例如,所述导体屏蔽层、电绝缘层、护套层可通过挤出机挤出包覆形成,所述金属屏蔽层和铠装可通过绕包形成。

25.本发明采用的所述硅烷接枝改性聚丙烯材料中,所述“结构单元”意指其为硅烷接枝改性聚丙烯材料的一部分,其形式并不受限。具体地,“衍生自共聚聚丙烯的结构单元”是指由共聚聚丙烯形成的产物,其既包括“基团”形式的,也包括“聚合物”形式的。“衍生自含烯基的硅烷类单体的结构单元”是指由含烯基的硅烷类单体形成的产物,其既包括“基团”形式的,也包括“单体”形式的,还包括“聚合物”形式的。所述“结构单元”可以是重复的单元,也可以是非重复的独立单元。

26.本发明中,“处于接枝态”的衍生自含烯基的硅烷类单体的结构单元是指与共聚聚丙烯形成共价连接(接枝)的衍生自含烯基的硅烷类单体的结构单元。

27.本发明中,共聚聚丙烯的“共聚单体”的含义为本领域技术人员公知,是指与丙烯共聚的单体。

28.根据本发明,优选地,所述接枝改性聚丙烯材料由共聚聚丙烯和含烯基的硅烷类单体经接枝反应制得,优选经固相接枝反应制得。本发明的接枝反应是自由基聚合反应,因此,所述“处于接枝态”是指反应物经过自由基聚合后,与另一反应物形成连接的状态。所述连接既包括直接的连接,也包括间接的连接。

29.在接枝反应过程中,含烯基的硅烷类单体可聚合形成一定量的未接枝的聚合物。本发明的术语“接枝改性聚丙烯材料”既包括由共聚聚丙烯和含烯基的硅烷类单体经接枝反应直接制得的产物(粗品),也包括将该产物进行进一步纯化得到的接枝改性聚丙烯纯品。

30.根据本发明,作为所述电绝缘层材料的所述硅烷接枝改性聚丙烯材料优选具有以下特征中的至少一种:在230℃,2.16kg载荷下的熔体流动速率为0.01~30g/10min,优选为0.05~20g/10min,进一步优选为0.1~10g/10min,更优选为0.2~5g/10min;弯曲模量为20~900mpa,更优选为50~600mpa;断裂伸长率≥200%,优选断裂伸长率≥300%;拉伸强度大于5mpa,优选为10~40mpa。

31.此外,在电性能方面,所述硅烷接枝改性聚丙烯材料具有以下特征中的至少一种:

[0032]-所述硅烷接枝改性聚丙烯材料的工作温度≥90℃,优选为90~160℃;

[0033]-所述硅烷接枝改性聚丙烯材料在90℃下的击穿场强e

g

≥200kv/mm,优选为200~800kv/mm;

[0034]-所述硅烷接枝改性聚丙烯材料在90℃下的击穿场强e

g

与所述共聚聚丙烯在90℃下的击穿场强e的差值

△

e除以所述共聚聚丙烯在90℃下的击穿场强e所得的击穿场强变化

率

△

e/e大于0.7%,优选为0.8%~40%,更优选为2%~20%,进一步优选为6%~15%;

[0035]-所述硅烷接枝改性聚丙烯材料在90℃、15kv/mm场强下的直流体积电阻率ρ

vg

≥6

×

10

12

ω

·

m,优选为6

×

10

12

ω

·

m~1.0

×

10

20

ω

·

m;

[0036]-所述硅烷接枝改性聚丙烯材料在90℃、15kv/mm场强下的直流体积电阻率ρ

vg

与所述共聚聚丙烯在90℃、15kv/mm场强下的直流体积电阻率ρ

v

的比值ρ

vg

/ρ

v

大于1,优选为1.1~8.0,更优选为1.15~3,进一步优选为1.2~1.8;

[0037]-所述硅烷接枝改性聚丙烯材料在90℃、50hz下的介电常数大于2.0,优选2.1~2.5。

[0038]

根据本发明,所述共聚聚丙烯(本发明中的基础聚丙烯)为含有乙烯或高级α-烯烃的丙烯共聚物或者其混合物。具体地,所述共聚聚丙烯的共聚单体选自除丙烯外的c

2-c8的α-烯烃中的至少一种。所述除丙烯外的c

2-c8的α-烯烃包括但不限于:乙烯、1-丁烯、1-戊烯、4-甲基-1-戊烯、1-己烯、1-庚烯和1-辛烯中的至少一种,优选为乙烯和/或1-丁烯,进一步优选地,所述共聚聚丙烯由丙烯和乙烯组成。

[0039]

本发明的共聚聚丙烯可以为多相丙烯共聚物。多相丙烯共聚物可以含有丙烯均聚物或丙烯无规共聚物基质组分(1),以及分散在其中的另一丙烯共聚物组分(2)。在丙烯无规共聚物中,共聚单体无规地分布在丙烯聚合物的主链上。优选地,本发明的共聚聚丙烯为通过现有工艺在反应器内原位(in situ)制备的多相丙烯共聚物。

[0040]

根据一种优选的实施方式,所述多相丙烯共聚物含有丙烯均聚物基质或无规共聚物基质(1),以及分散在其中的含有一种或多种乙烯或高级α-烯烃共聚单体的丙烯共聚物组分(2)。所述多相丙烯共聚物可以为海岛结构或双连续结构。

[0041]

在本领域中已知有两种多相丙烯共聚物,含有丙烯无规共聚物作为基质相的多相丙烯共聚物或含有丙烯均聚物作为基质相的多相丙烯共聚物。无规共聚物基质(1)是共聚用单体部分无规地分布在聚合物链上形成的共聚物,换言之,由随机长度(包含单分子)的两种单体单元交替顺序组成。优选基质(1)中的共聚单体选自乙烯或丁烯。特别优选基质(1)中的共聚单体为乙烯。

[0042]

优选地,分散在多相丙烯共聚物的均聚物或共聚物基质(1)中的丙烯共聚物(2)基本上是无定形的。术语“基本上是无定形的”在此是指丙烯共聚物(2)比均聚物或共聚物基质(1)具有更低的结晶度。

[0043]

根据本发明,除上述组成特征以外,所述共聚聚丙烯具有以下特征中的至少一种:共聚单体含量为0.5~40mol%,优选为0.5~30mol%,优选为4~25wt%,更优选为4~22wt%;二甲苯可溶物含量为2~80wt%,优选为18~75wt%,进一步优选为30~70wt%,更优选为30~67wt%;可溶物中共聚单体含量为10~70wt%,优选为10~50wt%,更优选为20~35wt%;可溶物与聚丙烯的特性粘数比为0.3~5,优选为0.5~3,更优选为0.8~1.3。

[0044]

根据本发明,优选地,所述共聚聚丙烯还具有以下特征中的至少一种:在230℃,2.16kg载荷下的熔体流动速率为0.01~60g/10min,优选为0.05~35g/10min,进一步优选为0.5~8g/10min;熔融温度tm为100℃以上,优选为110~180℃,更优选为110~170℃,进一步优选为120~170℃,更进一步优选为120~166℃。重均分子量优选为20

×

104~60

×

104g/mol。具有高tm的基础聚丙烯在低温和高温下均具有令人满意的冲击强度和柔韧性,此外,在使用具有高tm基础聚丙烯时,本发明的接枝改性聚丙烯具有能承受较高工作温度

的优点。本发明所述共聚聚丙烯优选为多孔颗粒状或粉状树脂。

[0045]

根据本发明,优选地,所述共聚聚丙烯还具有以下特征中的至少一种:弯曲模量为10~1000mpa,优选为50~600mpa;断裂伸长率≥200%,优选断裂伸长率≥300%。优选地,所述共聚聚丙烯的拉伸强度大于5mpa,优选为10~40mpa。

[0046]

本发明所述共聚聚丙烯可以包括但不限于中国石化武汉石化的ns06,中国石化齐鲁石化的spf179等任意可商业获得的适于本发明的聚丙烯粉料,也可以通过中国专利cn1081683、cn1108315、cn1228096、cn1281380、cn1132865c和cn102020733a等中记载的聚合工艺生产得到。常用的聚合工艺包括basell公司的spheripol工艺,三井油化公司的hypol工艺,borealis公司的borstar pp工艺,dow化学公司的unipol工艺,ineos(原bp-amoco)公司的innovene气相法工艺等。

[0047]

本发明所述的含烯基的硅烷类单体可以是任何能够通过自由基进行聚合的单体硅烷类化合物,可选自含烯基的硅烷类单体选自具有式i所示结构的单体中的至少一种,

[0048][0049]

其中,r1为c

2-c

12

的烯基,优选为单不饱和烯基;r2、r3、r4各自独立地选自取代或未取代的c

1-c

12

的直链烷基、取代或未取代的c

3-c

12

的支链烷基、取代或未取代的c

1-c

12

的烷氧基、取代或未取代的c

1-c

12

的酰氧基;优选地,r1为c

2-c6的烯基,优选为单不饱和烯基;r2、r3、r4各自独立地选自取代或未取代的c

1-c6的直链烷基、取代或未取代的c

3-c6的支链烷基、取代或未取代的c

1-c6的烷氧基、取代或未取代的c

1-c6的酰氧基。

[0050]

更优选地,所述含烯基的硅烷类单体选自乙烯基三乙氧基硅烷、乙烯基三甲氧基硅烷、乙烯基三异丙氧基硅烷、乙烯基三叔丁氧基硅烷、乙烯基三乙酰氧基硅烷、甲基乙烯基二甲氧基硅烷、乙基乙烯基二乙氧基硅烷、烯丙基三乙氧基硅烷、烯丙基三甲氧基硅烷、烯丙基三异丙氧基硅烷、乙烯基三(β-甲氧乙氧基)硅烷、烯丙基三(β-甲氧乙氧基)硅烷、烯丙基三叔丁氧基硅烷、烯丙基三乙酰氧基硅烷、甲基烯丙基二甲氧基硅烷和乙基烯丙基二乙氧基硅烷中的至少一种。

[0051]

本发明的所述硅烷接枝改性聚丙烯材料可由共聚聚丙烯和含烯基的硅烷类单体经固相接枝反应制得,具体地,可通过包括以下步骤的方法制备得到:在惰性气体存在下,使包括共聚聚丙烯和含烯基的硅烷类单体的反应混合物进行接枝反应,得到所述硅烷接枝改性聚丙烯材料。

[0052]

本发明的接枝反应可参考本领域常规的各种方法进行,优选为固相接枝反应。如,在接枝用含烯基的硅烷类单体的存在下在共聚聚丙烯上形成活性接枝点,或者先在共聚聚丙烯上形成活性接枝点接着用接枝用单体进行处理。接枝点可通过自由基引发剂处理形成,或进行高能电离辐射或微波处理来形成。在聚合物中作为化学或辐射处理的结果而产生的自由基在聚合物上形成接枝点并在这些点上引发单体聚合。

[0053]

优选地,通过自由基引发剂引发接枝点并进一步进行接枝反应。在这种情况下,所述反应混合物还包括自由基引发剂;进一步优选地,所述自由基引发剂选自过氧化物类自由基引发剂和/或偶氮类自由基引发剂。

[0054]

其中,所述过氧化物类自由基引发剂优选选自过氧化二苯甲酰、过氧化二异丙苯、二叔丁基过氧化物、过氧化月桂酰、过氧化十二酰、过氧化苯甲酸叔丁酯、过氧化二碳酸二异丙基酯、过氧化(2-乙基己酸)叔丁酯和过氧化二碳酸二环己基酯中的至少一种;所述偶氮类自由基引发剂优选为偶氮二异丁腈和/或偶氮二异庚腈。

[0055]

更优选地,通过过氧化物类自由基引发剂引发接枝点并进一步进行接枝反应。

[0056]

此外,本发明的接枝反应也可以通过cn106543369a、cn104499281a、cn102108112a、cn109251270a、cn1884326a和cn101492517b中描述的方法进行。

[0057]

在满足上述产品特征的前提下,本发明对接枝反应中各组分的用量没有特别的限定,具体地,所述自由基引发剂与含烯基的硅烷类单体的质量比可以为0.1~10:100,优选为0.5~6:100。所述含烯基的硅烷类单体与所述共聚聚丙烯的质量比可以为0.5~12:100,优选为0.8~9:100,进一步优选为1~6:100。

[0058]

本发明对接枝反应的工艺条件也没有特别的限定,具体地,所述接枝反应的温度可以为30~130℃,优选为60~120℃;时间可以为0.5~10h,优选为1~5h。

[0059]

本发明中,所述“反应混合物”包括加入到接枝反应体系中的所有物料,物料可以一次性加入,也可以在反应的不同阶段加入。

[0060]

本发明的反应混合物中还可以包括分散剂,所述分散剂优选为水或氯化钠的水溶液。所述分散剂的质量用量优选为共聚聚丙烯质量的50~300%。

[0061]

本发明的反应混合物中还可以包括界面剂,所述界面剂为对聚烯烃具有溶胀作用的有机溶剂,优选为对共聚聚丙烯具有溶胀作用的下述有机溶剂中的至少一种:醚类溶剂、酮类溶剂、芳烃类溶剂、烷烃类溶剂;更优选为下述有机溶剂中的至少一种:氯代苯、多氯代苯、c6以上的烷烃或环烷烃、苯、c

1-c4烷基取代苯、c

2-c6脂肪醚、c

3-c6脂肪酮、十氢萘;进一步优选为下述有机溶剂中的至少一种:苯、甲苯、二甲苯、氯苯、四氢呋喃、乙醚、丙酮、己烷、环己烷、十氢萘、庚烷。所述界面剂的质量含量优选为共聚聚丙烯质量的1~30%,进一步优选为10~25%。

[0062]

本发明的反应混合物中还可以包括有机溶剂,作为溶解固体自由基引发剂的溶剂,所述有机溶剂优选包括c

2-c5醇类、c

2-c4醚类和c

3-c5酮类中的至少一种,更优选包括c

2-c4醇类、c

2-c3醚类和c

3-c5酮类中的至少一种,最优选为乙醇、乙醚和丙酮中的至少一种。所述有机溶剂的质量含量优选为共聚聚丙烯质量的1~35%。

[0063]

本发明的硅烷接枝改性聚丙烯材料的制备方法中,对于含烯基的硅烷类单体和共聚聚丙烯的限定与前述相同,在此不再赘述。

[0064]

根据本发明,所述硅烷接枝改性聚丙烯材料的制备方法可选自以下方式之一:

[0065]

方式一,所述制备方法包括以下步骤:

[0066]

a.将共聚聚丙烯置于密闭反应器中,进行惰性气体置换;

[0067]

b.将自由基引发剂与含烯基的硅烷类单体加入到所述密闭反应器中,搅拌混合;

[0068]

c.任选地加入界面剂,并任选地使反应体系进行溶胀;

[0069]

d.任选地加入分散剂,使反应体系升温至接枝反应温度,进行接枝反应;

[0070]

e.反应结束后,任选地进行过滤(使用水相分散剂情况下)、干燥,得到所述硅烷接枝改性聚丙烯材料。

[0071]

更具体地,所述制备方法包括以下步骤:

[0072]

a.将共聚聚丙烯置于密闭反应器中,进行惰性气体置换;

[0073]

b.将自由基引发剂溶解于含烯基的硅烷类单体中,配制成溶液,加入到装有共聚聚丙烯的密闭反应器中,搅拌混合;

[0074]

c.加入界面剂0~30份,并任选地使反应体系在20~60℃下溶胀0~24小时;

[0075]

d.加入分散剂0~300份,体系升温至接枝聚合温度30~130℃,反应0.5~10小时;

[0076]

e.反应结束后,任选地进行过滤(使用水相分散剂情况下)、干燥,得到所述硅烷接枝改性聚丙烯材料。

[0077]

方式二,所述制备方法包括以下步骤:

[0078]

a.将共聚聚丙烯置于密闭反应器中,进行惰性气体置换;

[0079]

b.将有机溶剂和自由基引发剂混合,加入到所述密闭反应器中;

[0080]

c.除去所述有机溶剂;

[0081]

d.加入含烯基的硅烷类单体,任选地加入界面剂,并任选地使反应体系进行溶胀;

[0082]

e.任选地加入分散剂,使反应体系升温至接枝反应温度,进行接枝反应;

[0083]

f.反应结束后,任选地进行过滤(使用水相分散剂情况下)、干燥,得到所述硅烷接枝改性聚丙烯材料。

[0084]

更具体地,所述制备方法包括以下步骤:

[0085]

a.将共聚聚丙烯置于密闭反应器中,进行惰性气体置换;

[0086]

b.将有机溶剂和自由基引发剂混合,配制成溶液加入到装有共聚聚丙烯的密闭反应器中;

[0087]

c.惰性气体吹扫或通过真空除去有机溶剂;

[0088]

d.加入含烯基的硅烷类单体,加入界面剂0~30份,并任选地使反应体系在20~60℃下溶胀0~24小时;

[0089]

e.加入分散剂0~300份,体系升温至接枝聚合温度30~130℃,反应0.5~10小时;

[0090]

f.反应结束后,任选地进行过滤(使用水相分散剂情况下)、干燥,得到所述硅烷接枝改性聚丙烯材料。

[0091]

根据本发明的方法,若反应结束后体系中存在挥发性组分,则本发明的方法优选包括脱挥发份的步骤,所述脱挥发份可以通过任何常规方法进行,包括在接枝工艺结束时真空提取或使用汽提剂。合适的汽提剂包括但不限于惰性气体。

[0092]

如上所述,本发明的“硅烷接枝改性聚丙烯材料”既包括由共聚聚丙烯和含烯基的硅烷类单体经接枝反应直接制得的产物(粗品),也包括将该产物进行进一步纯化得到的接枝改性聚丙烯纯品,因此,本发明的制备方法中,可任选的包括对粗品进行纯化的步骤。所述纯化可采用本领域常规的各种方法,如抽提法。

[0093]

本发明对所述接枝反应的接枝效率没有特别的限定,但是较高的接枝效率更有利于通过一步接枝反应即得到所需性能的硅烷接枝改性聚丙烯材料。因此,优选控制所述接枝反应的接枝效率为5~100%,进一步优选为5~60%。所述接枝效率的概念为本领域技术人员公知,是指接枝上的硅烷类单体的量/反应投料的硅烷类单体的总量。

[0094]

本发明的所述惰性气体可以为本领域常用的各种惰性气体,包括但不限于氮气、氩气。

[0095]

本发明的所述电缆可通过本领域常规的各种制备工艺制得,本发明对此没有特别

限定。

[0096]

根据本发明一种具体实施方式,所述电缆的制备方法如下:

[0097]

导体的制备:将多条单丝导体(如铝制)进行紧压绞合操作,得到导体内芯;或进行束丝操作,然后将束丝后的各单丝导体进行绞合操作,得到导体内芯。

[0098]

含烯基的硅烷改性聚丙烯颗粒的制备:将含烯基的硅烷改性聚丙烯与任选的添加剂混合,用双螺杆挤出机造粒。

[0099]

导体屏蔽层和电绝缘层的制备:导体屏蔽料和上述含烯基的硅烷改性聚丙烯颗粒,在导体内芯外通过挤出机共挤出包覆形成导体屏蔽层+电绝缘层,或形成导体屏蔽层+电绝缘层+电绝缘屏蔽层(外屏蔽层)。

[0100]

金属屏蔽层的制备:在电绝缘层(电绝缘屏蔽层)外进行铜带或铜丝绕包,形成金属屏蔽层。

[0101]

内护套层的制备:将护套层粒料在金属屏蔽层外通过挤出机挤出形成内护套层。

[0102]

铠装的制备:使用镀锌钢/不锈钢/铝合金制成钢丝或钢带铠装,由单层铠装左向或双层铠装内层右向、外层左向绕包在内护套层上,钢丝或钢带铠装应紧密,使相邻钢丝/钢带间的间隙为最小。

[0103]

外护套层的制备:将护套层粒料在铠装外通过挤出机挤出形成外护套层。

[0104]

最终制得所述具有改性聚丙烯绝缘层的热塑性电缆。

[0105]

相比现有电缆,本发明的电缆在更高工作温度下依然能够保持甚至具有更高的体积电阻率和更强的耐击穿性能,同时其机械性能亦能满足电缆使用要求。在保证相同电压等级和绝缘水平条件下,所述硅烷接枝改性聚丙烯材料所制的电绝缘层相比常规电缆的电绝缘层具有厚度更薄、散热更好和重量更小等优点。因此,该电缆具有更宽的应用范围。

[0106]

本发明的其它特征和优点将在随后具体实施方式部分予以详细说明。

附图说明

[0107]

通过结合附图对本发明示例性实施方式进行更详细的描述。

[0108]

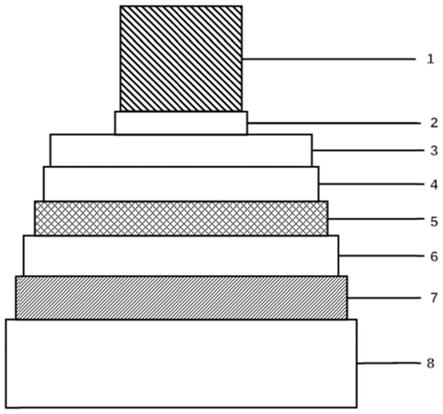

图1为本发明一种具体实施方式中电缆的结构示意图。

[0109]

附图标记说明

[0110]

1-导体;2-导体屏蔽层;3-电绝缘层;4-电绝缘屏蔽层;5-金属屏蔽层;6-内护套层;7-铠装;8-外护套层。

具体实施方式

[0111]

以下对本发明的具体实施方式进行详细说明。应当理解的是,此处所描述的具体实施方式仅用于说明和解释本发明,并不用于限制本发明。

[0112]

以下实施例和对比例中:

[0113]

1、共聚聚丙烯中共聚单体含量的测定:

[0114]

通过定量傅里叶变换红外(ftir)光谱测定共聚单体的含量。通过定量核磁共振(nmr)光谱对确定的共聚单体含量的相关性进行校准。所述基于定量

13

c-nmr光谱所得结果的校准方法按照本领域的常规方法进行。

[0115]

2、共聚聚丙烯中二甲苯可溶物含量、可溶物中共聚单体含量及可溶物/共聚聚丙

烯的特性粘数比的测定:

[0116]

用polymer char公司的cryst-ex仪器进行测试。使用三氯苯溶剂,升温至150℃进行溶解,恒温90min,取样测试,再降温至35℃,恒温70min,取样测试。

[0117]

3、共聚聚丙烯重均分子量的测定:

[0118]

用高温gpc测定,采用polymer laboratory公司的pl-gpc 220型凝胶渗透色谱,试样用1,2,4-三氯苯溶解,浓度为1.0mg/ml。测试温度150℃,溶液流速为1.0ml/min。以聚苯乙烯的分子量作为内参来制定标准曲线,根据流出时间计算样品的分子量及分子量分布。

[0119]

4、熔体流动速率mfr的测定:

[0120]

按gb/t 3682-2018中规定的方法,用ceast公司7026型熔融指数仪,在230℃,2.16kg载荷下测定。

[0121]

5、熔融温度tm的测定:

[0122]

采用差示扫描量热仪对材料的熔融过程和结晶过程进行分析。具体操作为:在氮气保护下,将5~10mg样品从20℃至200℃采用三段式升降温测量方法进行测量,以热流量的变化反映材料的熔融和结晶过程,从而计算熔融温度tm。

[0123]

6、接枝效率ge、参数m1的测定:

[0124]

将2~4g接枝产物放入索氏提取器中,用丙酮抽提24小时,除去未反应的单体及其均聚物,得到纯的接枝产物,烘干称重,计算参数m1及接枝效率ge。

[0125]

参数m1代表所述接枝改性聚丙烯材料中衍生自含烯基的硅烷类单体的结构单元的含量,本发明中,m1和ge的计算公式如下:

[0126][0127][0128]

以上公式中,w0是pp基体的质量;w1是接枝产物抽提前的质量;w2是接枝产物抽提后的质量;w3是加入硅烷类单体的质量。

[0129]

7、直流体积电阻率的测定:

[0130]

按照gb/t 1410-2006中规定的方法进行测定。

[0131]

8、击穿场强的测定:

[0132]

按照gb/t 1408-2006中规定的方法进行测定。

[0133]

9、拉伸强度的测定:

[0134]

按照gb/t 1040.2-2006中规定的方法进行测定。

[0135]

10、弯曲模量的测定:

[0136]

按照gb/t 9341-2008中规定的方法进行测定。

[0137]

11、断裂伸长率的测定:

[0138]

按照gb/t 1040-2006中规定的方法进行测定。

[0139]

12、介电常数与介电损耗因数的测定:

[0140]

按照gb/t 1409-2006中规定的方法进行测定。

[0141]

13、电缆的主绝缘电导率(电阻率)比值的测定:

[0142]

按照ticw 7.1-2012附录a中规定的方法进行试验。主绝缘电导率比值等于90℃下

电缆的主绝缘电导率除以30℃下电缆的主绝缘电导率。

[0143]

14、电缆绝缘空间电荷注入试验(电场畸变率的测定):

[0144]

按照ticw 7.1-2012附录b中规定的方法进行电缆绝缘空间电荷注入试验。

[0145]

15、直流耐压测试:

[0146]

常温下采用1.85倍负极性额定电压持续对电缆加压2小时。无击穿和放电现象即为通过,否则不通过。

[0147]

16、负荷循环测试:

[0148]

电缆在额定使用温度下加热到90℃,并加1.85倍额定电压先加压8h,然后自然冷却并撤去电压16h,循环12天。无击穿现象发生即为通过。

[0149]

实施例中所用的原料描述于下表a中。

[0150]

表a

[0151]

名称描述共聚聚丙烯1*参考cn101679557a所述方法自制共聚聚丙烯2*参考cn101679557a所述方法自制共聚聚丙烯3*参考cn101679557a所述方法自制共聚聚丙烯4*参考cn101058654a所述方法自制共聚聚丙烯5*参考cn101058654a所述方法自制共聚聚丙烯6*参考cn101058654a所述方法自制聚丙烯t30s均聚聚丙烯,中国石化镇海炼化过氧化二苯甲酰百灵威科技有限公司(j&k chemicals)过氧化月桂酰百灵威科技有限公司(j&k chemicals)过氧化(2-乙基己酸)叔丁酯阿达玛斯试剂有限公司(adamas-beta)乙烯基三乙氧基硅烷百灵威科技有限公司(j&k chemicals)乙烯基三异丙氧基硅烷百灵威科技有限公司(j&k chemicals)乙烯基三甲氧基硅烷百灵威科技有限公司(j&k chemicals)聚乙烯基三乙氧基硅烷实验室自制

[0152]

*共聚聚丙烯1:实施例1中所用的共聚聚丙烯。

[0153]

*共聚聚丙烯2:实施例2中所用的共聚聚丙烯。

[0154]

*共聚聚丙烯3:实施例3中所用的共聚聚丙烯。

[0155]

*共聚聚丙烯4:实施例4中所用的共聚聚丙烯。

[0156]

*共聚聚丙烯5:实施例5中所用的共聚聚丙烯。

[0157]

*共聚聚丙烯6:实施例6中所用的共聚聚丙烯。

[0158]

实施例1

[0159]

选取具有以下特征的基础共聚聚丙烯粉料:共聚单体乙烯含量18.1wt%,二甲苯可溶物含量48.7wt%,可溶物中共聚单体含量31.9wt%,可溶物/共聚聚丙烯特性粘数比0.89,重均分子量为34.3

×

104g/mol,在230℃,2.16kg载荷下的mfr为1.21g/10min,tm=143.4℃,击穿场强(90℃)为236kv/mm,直流体积电阻率(90℃,15kv/mm)为1.16e13ω

·

m,筛分除去小于40目的细粉。称取上述基础共聚聚丙烯粉料2.0kg,加入到带有机械搅拌的10l反应釜中,密闭反应系统,氮气置换除氧。加入2.5g过氧化月桂酰和50g乙烯基三乙氧基

硅烷,搅拌混合30min,40℃溶胀1小时,升温至90℃,反应4小时。反应结束后,氮气吹扫,冷却降温,得到聚丙烯-g-乙烯基三乙氧基硅烷材料产品c1。

[0160]

测试所得产品的各项性能参数,结果如表1所示。

[0161]

实施例2

[0162]

选取具有以下特征的基础共聚聚丙烯粉料:共聚单体乙烯含量14.7wt%,二甲苯可溶物含量41.7wt%,可溶物中共聚单体含量34.5wt%,可溶物/共聚聚丙烯特性粘数比0.91,重均分子量为36.6

×

104g/mol,在230℃,2.16kg载荷下的mfr为1.54g/10min,tm=164.9℃,击穿场强(90℃)为248kv/mm,直流体积电阻率(90℃,15kv/mm)为7.25e12ω

·

m,筛分除去小于40目的细粉。称取上述基础共聚聚丙烯粉料2.0kg,加入到带有机械搅拌的10l反应釜中,密闭反应系统,氮气置换除氧。加入0.9g过氧化二苯甲酰和20g乙烯基三乙氧基硅烷,搅拌混合60min,升温至90℃,反应4小时。反应结束后,氮气吹扫,冷却降温,得到聚丙烯-g-乙烯基三乙氧基硅烷料产品c2。

[0163]

测试所得产品的各项性能参数,结果如表1所示。

[0164]

实施例3

[0165]

选取具有以下特征的基础共聚聚丙烯粉料:共聚单体乙烯含量20.1wt%,二甲苯可溶物含量66.1wt%,可溶物中共聚单体含量29.5wt%,可溶物/共聚聚丙烯特性粘数比1.23,重均分子量为53.8

×

104g/mol,在230℃,2.16kg载荷下的mfr为0.51g/10min,tm=142.5℃,击穿场强(90℃)为176kv/mm,直流体积电阻率(90℃,15kv/mm)为5.63e12ω

·

m,筛分除去小于40目的细粉。称取上述基础共聚聚丙烯粉料2.0kg,加入到带有机械搅拌的10l反应釜中,密闭反应系统,氮气置换除氧。加入6.0g过氧化月桂酰和100g乙烯基三乙氧基硅烷,搅拌混合60min,60℃溶胀1小时,升温至90℃,反应4小时。反应结束后,氮气吹扫,冷却降温,得到聚丙烯-g-乙烯基三乙氧基硅烷材料产品c3。

[0166]

测试所得产品的各项性能参数,结果如表1所示。

[0167]

实施例4

[0168]

选取具有以下特征的基础共聚聚丙烯粉料:共聚单体乙烯含量9.3wt%,二甲苯可溶物含量21.0wt%,可溶物中共聚单体含量35.4wt%,可溶物/共聚聚丙烯特性粘数比1.68,重均分子量为30.4

×

104g/mol,在230℃,2.16kg载荷下的mfr为5.69g/10min,tm=163.0℃,击穿场强(90℃)为288kv/mm,直流体积电阻率(90℃,15kv/mm)为1.32e13ω

·

m,筛分除去小于40目的细粉。称取上述基础共聚聚丙烯粉料2.0kg,加入到带有机械搅拌的10l反应釜中,密闭反应系统,氮气置换除氧。加入4.5g过氧化(2-乙基己酸)叔丁酯和120g乙烯基三异丙氧基硅烷,搅拌混合60min,升温至100℃,反应1.5小时。反应结束后,氮气吹扫,冷却降温,得到聚丙烯-g-乙烯基三异丙氧基硅烷材料产品c4。

[0169]

测试所得产品的各项性能参数,结果如表1所示。

[0170]

实施例5

[0171]

选取具有以下特征的基础共聚聚丙烯粉料:共聚单体乙烯含量4.8wt%,二甲苯可溶物含量19.2wt%,可溶物中共聚单体含量17.6wt%,可溶物/共聚聚丙烯特性粘数比1.04,重均分子量为29.2

×

104g/mol,在230℃,2.16kg载荷下的mfr为5.37g/10min,tm=163.3℃,击穿场强(90℃)为322kv/mm,直流体积电阻率(90℃,15kv/mm)为1.36e13ω

·

m,筛分除去小于40目的细粉。称取上述基础共聚聚丙烯粉料2.0kg,加入到带有机械搅拌的

10l反应釜中,密闭反应系统,氮气置换除氧。将3.7g过氧化月桂酰溶解于70g丙酮中,将所得丙酮溶液加入到反应体系中,升温至40℃,氮气吹扫30min除去丙酮,再加入75g乙烯基三乙氧基硅烷,搅拌混合30min,升温至85℃,反应4小时。反应结束后,氮气吹扫,冷却降温,得到聚丙烯-g-乙烯基三乙氧基硅烷材料产品c5。

[0172]

测试所得产品的各项性能参数,结果如表1所示。

[0173]

实施例6

[0174]

选取具有以下特征的基础共聚聚丙烯粉料:共聚单体乙烯含量12.6wt%,二甲苯可溶物含量30.6wt%,可溶物中共聚单体含量43.6wt%,可溶物/共聚聚丙烯特性粘数比1.84,重均分子量为27.1

×

104g/mol,在230℃,2.16kg载荷下的mfr为8.46g/10min,tm=162.0℃,击穿场强(90℃)为261kv/mm,直流体积电阻率(90℃,15kv/mm)为9e12ω

·

m,筛分除去小于40目的细粉。称取上述基础共聚聚丙烯粉料2.0kg,加入到带有机械搅拌的10l反应釜中,密闭反应系统,氮气置换除氧。将5.0g过氧化月桂酰溶解于100g乙烯基三甲氧基硅烷和50g界面剂甲苯中,形成溶液,将溶液搅拌混合30min,升温至95℃,加入95℃的分散剂水4kg,反应0.75小时。反应结束后,冷却降温,过滤除去分散剂水,70℃下真空干燥10小时,得到聚丙烯-g-乙烯基三甲氧基硅烷材料产品c6。

[0175]

测试所得产品的各项性能参数,结果如表1所示。

[0176]

实施例7

[0177]

称取实施例1的基础共聚聚丙烯粉料2.0kg,加入到带有机械搅拌的10l反应釜中,密闭反应系统,氮气置换除氧。加入7.5g过氧化月桂酰和175g乙烯基三乙氧基硅烷,搅拌混合30min,40℃溶胀1小时,升温至90℃,反应4小时。反应结束后,氮气吹扫,冷却降温,得到聚丙烯-g-乙烯基三乙氧基硅烷材料产品c7。

[0178]

测试所得产品的各项性能参数,结果如表1所示。

[0179]

对比例1

[0180]

称取筛分除去小于40目的细粉的t30s粉料(击穿场强(90℃)为347kv/mm,直流体积电阻率(90℃,15kv/mm)为1.18e13ω

·

m)2.0kg,加入到带有机械搅拌的10l反应釜中,密闭反应系统,氮气置换除氧。加入2.5g过氧化月桂酰和50g乙烯基三乙氧基硅烷,搅拌混合60min,40℃溶胀1小时,升温至90℃,反应4小时。反应结束后,氮气吹扫,冷却降温,得到聚丙烯-g-乙烯基三乙氧基硅烷材料产品d1。

[0181]

测试所得产品的各项性能参数,结果如表1所示。

[0182]

对比例2

[0183]

选取具有以下特征的基础共聚聚丙烯粉料:共聚单体乙烯含量18.1wt%,二甲苯可溶物含量48.7wt%,可溶物中共聚单体含量31.9wt%,可溶物/共聚聚丙烯特性粘数比0.89,重均分子量为34.3

×

104g/mol,在230℃,2.16kg载荷下的mfr为1.21g/10min,tm=143.4℃,击穿场强(90℃)为236kv/mm,直流体积电阻率(90℃,15kv/mm)为1.16e13ω

·

m,筛分除去小于40目的细粉。称取上述基础共聚聚丙烯粉料2.0kg,加入到带有机械搅拌的10l反应釜中,密闭反应系统,氮气置换除氧。加入20g过氧化月桂酰和400g乙烯基三乙氧基硅烷,搅拌混合60min,40℃溶胀1小时,升温至90℃,反应4小时。反应结束后,冷却降温,得到聚丙烯-g-乙烯基三乙氧基硅烷材料产品d2。

[0184]

测试所得产品的各项性能参数,结果如表1所示。

[0185]

对比例3

[0186]

选取具有以下特征的基础共聚聚丙烯粉料:共聚单体乙烯含量18.1wt%,二甲苯可溶物含量48.7wt%,可溶物中共聚单体含量31.9wt%,可溶物/共聚聚丙烯特性粘数比0.89,重均分子量为34.3

×

104g/mol,在230℃,2.16kg载荷下的mfr为1.21g/10min,tm=143.4℃,击穿场强(90℃)为236kv/mm,直流体积电阻率(90℃,15kv/mm)为1.16e13ω

·

m,筛分除去小于40目的细粉。称取上述基础共聚聚丙烯粉料2.0kg,和50g聚乙烯基三乙氧基硅烷混合,使用螺杆挤出机混合,得到共混物d3。测试所得产品的各项性能参数,结果如表1所示。

[0187]

聚乙烯基三乙氧基硅烷制备方法:10g过氧化月桂酰和200g乙烯基三乙氧基硅烷,分散于800ml去离子水中,搅拌混合,升温至90℃,反应4小时。反应结束后,反应体系冷却至室温,过滤干燥后得到125g聚乙烯基三乙氧基硅烷。

[0188]

测试所得产品的各项性能参数,结果如表1所示。

[0189][0190]

比较实施例1和对比例1的数据可以看出,采用t30s粉料作为基础粉料,所得聚丙烯-g-硅烷材料产品的弯曲模量过高,材料机械性能差,无法满足绝缘材料加工需要。

[0191]

比较实施例1和对比例2的数据可以看出,含烯基的硅烷类单体的加入量过高(m1值过高)会导致所得聚丙烯-g-硅烷材料产品的击穿场强和体积电阻率下降,影响材料的电性能。

[0192]

比较实施例1和对比例3的数据可以看出,采用共混聚乙烯基三乙氧基硅烷的方式反而导致材料的击穿场强和体积电阻率大幅下降,极大地影响材料的电性能。

[0193]

综上,由表1数据可以看出,弯曲模量的大幅下降使得本发明的硅烷接枝改性聚丙烯材料具有良好的机械性能,并且,相比未接枝含烯基的硅烷类单体的共聚聚丙烯,接枝产物的击穿场强均得以提高,说明本发明的硅烷接枝改性聚丙烯材料同时具有良好的电性能。

[0194]

此外,由介电常数和介电损耗数据可以看出,接枝改性并不影响材料的介电常数和介电损耗,本发明的材料满足绝缘所需必要条件。

[0195]

实施例a

[0196]

导体的制备:将76根直径为2.5mm铝制单丝进行紧压绞合操作,得到铝制导体内芯。

[0197]

含烯基的硅烷改性聚丙烯颗粒的制备:将如下质量份的各组份共混:实施例5得到的含烯基的硅烷改性聚丙烯料100份,抗氧剂1010/168/硬脂酸钙(质量比2:2:1)0.3份。用双螺杆挤出机造粒,转速300r/min,造粒温度210~230℃。

[0198]

导体屏蔽层和绝缘层的制备:导体屏蔽料psd_wmp-00012(浙江万马股份有限公司)和上述含烯基的硅烷改性聚丙烯颗粒,在导体内芯外通过挤出机共挤出包覆形成导体屏蔽层+电绝缘层,或形成导体屏蔽层+电绝缘层+电绝缘屏蔽层(外屏蔽层),挤出温度为190~220℃。

[0199]

金属屏蔽层的制备:在电绝缘层(电绝缘屏蔽层)外采用25根直径为0.3mm的t1铜制金属丝进行铜丝绕包,形成金属屏蔽层。

[0200]

内护套层的制备:将牌号st-2的pvc颗粒(东莞海创电子有限公司)在金属屏蔽层外通过挤出机挤出形成内护套层。

[0201]

铠装的制备:使用50根直径6.0mm的304不锈钢丝制成单层钢丝铠装,将单层钢丝铠装左向绕包在内护套层上,铠装紧密,使相邻钢丝间的间隙为最小。

[0202]

外护套层的制备:将牌号st-2的pvc颗粒(东莞海创电子有限公司)在铠装外通过挤出机挤出形成外护套层。

[0203]

最终得到所述具有改性聚丙烯绝缘层的热塑性电缆。该电缆的结构示意图如图1所示。

[0204]

根据上述方法基于实施例5的材料制得能级在10kv的电缆,电缆导体截面积为400mm2,导体屏蔽层的平均厚度1.05mm,电绝缘层的平均厚度2.95mm,电绝缘屏蔽层的平均厚度1.18mm,金属屏蔽层的平均厚度为0.95mm,电缆绝缘偏心度为5.2%,铠装的平均厚度5.95mm,内护套层的平均厚度2.44mm,外护套层的平均厚度2.80mm。

[0205]

测试例a

[0206]

对所制得的电缆进行测试。电缆的主绝缘电导率测试结果:电缆在90℃和30℃下电导率比值为56.8。电缆绝缘空间电荷注入测试结果:电缆的电场畸变为17.5%。直流耐压测试结果:电缆无击穿和放电现象,通过。负荷循环测试结果:电缆无击穿现象,通过。

[0207]

实施例b

[0208]

导体的制备:将多条铝制单丝导体进行束丝操作,接着,将束丝后的各单丝导体进行绞合操作,得到铝制导体内芯。

[0209]

含烯基的硅烷改性聚丙烯颗粒的制备:将如下质量份的各组份共混:实施例1-4和实施例6-7得到的含烯基的硅烷改性聚丙烯料100份,抗氧剂1010/168/硬脂酸钙(质量比2:2:1)0.3份。用双螺杆挤出机造粒,转速300r/min,造粒温度210-230℃。

[0210]

导体屏蔽层和绝缘层的制备:导体屏蔽料psd_wmp-00012(浙江万马股份有限公司)和上述含烯基的硅烷改性聚丙烯颗粒,在导体内芯外通过挤出机共挤出包覆形成导体屏蔽层+电绝缘层,或形成导体屏蔽层+电绝缘层+电绝缘屏蔽层(外屏蔽层),挤出温度为160-220℃。

[0211]

金属屏蔽层的制备:在电绝缘层(电绝缘屏蔽层)外采用t1铜进行铜带绕包,形成金属屏蔽层。

[0212]

内护套层的制备:将牌号st-2的pvc颗粒(东莞海创电子有限公司)在金属屏蔽层外通过挤出机挤出形成内护套层。

[0213]

铠装的制备:使用304不锈钢制成标称直径为1.25mm的钢丝铠装,由单层铠装左向绕包在内护套层上,铠装紧密,使相邻钢丝间的间隙为最小。

[0214]

外护套层的制备:将牌号st-2的pvc颗粒(东莞海创电子有限公司)在铠装外通过挤出机挤出形成外护套层。

[0215]

最终得到所述具有改性聚丙烯绝缘层的热塑性电缆。该电缆的结构示意图如图1所示。

[0216]

根据上述方法分别基于实施例1-4和实施例6-7的材料制得能级在6~35kv范围内的电缆,电缆导体截面积240~400mm2,导体屏蔽层厚度1~3mm,电绝缘层厚度2~8mm,电绝缘屏蔽层厚度0.5~1.5mm,铠装厚度0.5~1mm,内护套层厚度1~2mm,外护套层厚度不小于1.8mm。

[0217]

测试例b

[0218]

对所制得的电缆进行测试。电缆的主绝缘电导率测试结果:各电缆在90℃和30℃下电导率比值均小于100。电缆绝缘空间电荷注入测试结果:各电缆的电场畸变均小于20%。直流耐压测试结果:各电缆均无击穿和放电现象,通过。负荷循环测试结果:各电缆均无击穿现象,通过。

[0219]

由此可见,本发明的采用硅烷接枝改性聚丙烯材料作为主绝缘层的电缆,相比现有电缆,具有更高的工作温度,并且在更高工作温度下依然能够保持甚至具有更高的体积电阻率和更强的耐击穿性能。在保证相同电压等级和绝缘水平条件下,由所述硅烷接枝改性聚丙烯材料所制的电绝缘层相比常规电缆的电绝缘层具有厚度更薄、散热更好和重量更小的优点。

[0220]

以上已经描述了本发明的各实施例,上述说明是示例性的,并非穷尽性的,并且也不限于所披露的各实施例。在不偏离所说明的各实施例的范围和精神的情况下,对于本技术领域的普通技术人员来说许多修改和变更都是显而易见的。

[0221]

在本文中所披露的范围的端点和任何值都不限于该精确的范围或值,这些范围或值应当理解为包含接近这些范围或值的值。对于数值范围来说,各个范围的端点值之间、各

个范围的端点值和单独的点值之间,以及单独的点值之间可以彼此组合而得到一个或多个新的数值范围,这些数值范围应被视为在本文中具体公开。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1