石墨烯复合纳米金属膜及其制备方法和应用与流程

[0001]

本发明涉及纳米材料制备技术领域,尤其涉及一种石墨烯复合纳米金属膜及其制备方法和应用。

背景技术:

[0002]

随着无线电和雷达系统的普及应用和快速发展,电磁波不断广泛地存在于日常生活及军事国防安全的各个领域中,由此,研发高性能的吸波材料在电磁辐射防护和军事隐身技术领域倍受关注。吸波材料要想显著减小电磁波对外辐射的强度,必须使入射波能最大限度地进入材料内部而不被界面反射(即满足阻抗匹配条件),并将材料内部的电磁波能转换为热能或其他形式能量而被迅速消散/衰减(即损耗特性)。

[0003]

在传统的吸波材料中,磁性金属因高磁导率、低成本、环保等优势被广泛采用,但在使用过程中,存在大的密度、易老化、窄频带等问题,无法满足当前对吸波材料“薄、宽、轻、强”的要求。新型碳材料(例如:石墨烯、碳纳米管等)因其优异的物理性能被广泛地应用于电磁波吸收与屏蔽领域。然而,碳材料存在无磁性且电导率高的缺陷,单独使用时存在阻抗匹配差、吸收强度弱和吸波频带窄等缺点。因此,将轻质的碳材料与磁性金属材料进行复合而得到的新型碳基磁性金属复合吸波材料逐渐成为研究热点。

[0004]

新型碳基磁性金属复合吸波材料通过微观结构设计、多组分复合和纳米层级构建等策略可实现导电损耗、多重散射、界面极化以及磁损耗等多种损耗机制的协调作用,达到强度高、频带宽、厚度薄、稳定性好的吸波效果。

[0005]

申请号为cn201610048384.3的发明专利公开了一种高取向石墨烯金属层层组装电磁屏蔽膜的制备方法。该方法通过超大片无碎片的氧化石墨烯制备氧化石墨烯凝胶膜,冷冻后,送入高温炉中进行3000℃高温热处理,获得高导热高导电超轻取向的石墨烯气凝胶膜;然后通过化学电镀将金属沉积到石墨烯气凝胶膜中石墨烯片层表面,得到以石墨烯膜为基底,石墨烯和金属层层堆叠的电磁屏蔽膜;将石墨烯气凝胶金属复合膜高压压制,得到石墨烯金属复合膜。但是,该电磁屏蔽膜的吸波性能并没有得到很大程度上的提升,且其制备工艺复杂,不适用于大规模推广。

[0006]

申请号为cn201610427253.6的发明专利公开了一种磁性石墨烯复合薄膜的制备方法。该方法采用两步化学气相沉积法将碳纳米材料包裹纳米铁磁金属颗粒原位生长在碳纳米管与石墨烯复合薄膜的表面上。但是,该薄膜的吸波性能并没有得到很大程度上的提升,不能满足实际应用的需要。

[0007]

申请号为cn201911154151.1的发明专利公开了一种纳米氧化铝孔与石墨烯多层吸波器件。该吸波器件为纳米氧化铝孔阵列、石墨烯、金属基板的多层结构,其中纳米氧化铝孔以六角形排布,纳米孔半径为r,相邻纳米孔的中心距离为a,纳米孔层厚度为d1,石墨烯层厚度为d2,金属基板厚度为d3。该结构可实现低反射、无透射的可见光、近红外波段高效宽带吸波。该器件可通过二次阳极氧化与化学气相沉积法制备,改变外加电压强度、加工时长可实现对纳米孔结构参数的调控,改变氢气流速可实现对石墨烯层厚度的调控。但是

该吸波器件的适用范围受限,吸波功能也没有得到很大程度上的提升,不能满足实际应用的需要。

[0008]

有鉴于此,有必要设计一种改进的碳基磁性金属复合吸波膜材料及其制备方法,以解决上述问题。

技术实现要素:

[0009]

本发明的目的在于提供一种石墨烯复合纳米金属膜及其制备方法和应用。

[0010]

为实现上述发明目的,本发明提供了一种石墨烯复合纳米金属膜,其由交替叠置的第一石墨烯复合纳米金属膜层和第二石墨烯复合纳米金属膜层复合而成;所述石墨烯复合纳米金属膜的厚度为100~500μm;

[0011]

所述第一石墨烯复合纳米金属膜层由厚度为5~10nm的二维层状石墨烯纳米片和粒径为20~40nm且表面具有微孔结构的氧化铝空心球复合而成,其厚度为20~50μm;

[0012]

所述第二石墨烯复合纳米金属膜层由平均直径为30~40nm的三维蜂窝状石墨烯和粒径为20~40nm且表面具有微孔结构的氧化铝空心球复合而成,其厚度为30~60μm。

[0013]

作为本发明的进一步改进,在所述第一石墨烯复合纳米金属膜层中,所述二维层状石墨烯纳米片均匀负载在所述氧化铝空心球的外周,形成相互交错穿插的三维结构;在所述第二石墨烯复合纳米金属膜层中,所述三维蜂窝状石墨烯均匀负载在所述氧化铝空心球的外周,形成相互交错穿插的三维结构。

[0014]

作为本发明的进一步改进,所述第一石墨烯复合纳米金属膜层中,所述二维层状石墨烯纳米片与所述氧化铝空心球的质量比例为10:(3~6);所述第二石墨烯复合纳米金属膜层中,所述三维蜂窝状石墨烯与所述氧化铝空心球的质量比例为10:(2~4);

[0015]

所述石墨烯复合纳米金属膜的比热为0.934j/(kg

·

k);热扩散系数为778.441mm2/s;磁导率达到182;功率损耗峰值达到0.8;传输衰减峰值达到-53db。

[0016]

为实现上述发明目的,本发明还提供了上述石墨烯复合纳米金属膜的制备方法,包括如下步骤:

[0017]

s1,按预定比例,将间苯三酚和对苯二甲醛溶于水中,于60~80℃温度下,不断搅拌反应0.5~2h,得到预聚体溶液;再将所述预聚体溶液置于密封的水热釜中,在预定水热温度下水热处理20~26h;接着,将所得产物在50~120℃下真空干燥24~30h,得到聚合物纳米球;最后,将所述聚合物纳米球于惰性气体保护气氛、700~900℃下炭化处理4~6h,得到微孔碳球模板;

[0018]

s2,将氯化铝加入到无水乙醇/水的混合溶剂中,配制成预定浓度的氯化铝/乙醇混合溶液,然后加入预定量的所述微孔碳球模板,搅拌超声处理;然后加入预定量的碳酰胺,于50~70℃下水浴搅拌20~30h;抽滤、干燥以及煅烧处理,除去所述微孔碳球模板,得到表面具有微孔结构的氧化铝空心球;最后,采用硬脂酸对所述氧化铝空心球进行改性处理,得到改性纳米氧化铝空心球;

[0019]

s3,分别配制二维层状石墨烯纳米片分散液和改性纳米氧化铝空心球分散液,并按预定比例混合,然后超声分散,得到第一混合分散液;采用静电喷雾技术,将所述第一混合分散液喷涂在接收基板上,烘干处理,得到厚度为20~50μm的第一石墨烯复合纳米金属膜;

[0020]

s4,分别配制三维蜂窝状石墨烯分散液和改性纳米氧化铝空心球分散液,并按预定比例混合,然后超声分散,得到第二混合分散液;采用静电喷雾技术,将所述第二混合分散液喷涂在沉积有所述第一石墨烯纳米金属膜的接收基板上,烘干处理,所述第一石墨烯纳米金属膜上负载得到厚度为30~60μm的第二石墨烯复合纳米金属膜;

[0021]

s5,依次重复步骤s3、步骤s4的静电喷雾工艺,制备得到由交替叠置的第一石墨烯复合纳米金属膜和第二石墨烯复合纳米金属膜复合而成的预定层数的石墨烯复合纳米金属膜。

[0022]

作为本发明的进一步改进,在步骤s3和步骤s4所述静电喷雾过程中,工艺参数设置为:推进速率为0.5~1.5ml/h;控制基板的加热温度为50~80℃;接收距离为6~14cm;静电电压为8~15kv。

[0023]

作为本发明的进一步改进,在步骤s3所述二维层状石墨烯纳米片分散液和改性纳米氧化铝空心球分散液中,分散溶剂为乙醇;所述第一混合分散液中,二维层状石墨烯纳米片和改性纳米氧化铝空心球的质量比为10:(3~6)。

[0024]

作为本发明的进一步改进,在步骤s4所述三维蜂窝状石墨烯分散液和改性纳米氧化铝空心球分散液中,分散溶剂为乙醇;所述第二混合分散液中,三维蜂窝状石墨烯和改性纳米氧化铝空心球的质量比为10:(2~4)。

[0025]

作为本发明的进一步改进,在步骤s1中,所述间苯三酚和对苯二甲醛的质量比例为1:(0.5~1);所述水热温度为100~110℃;所述微孔碳球模板的平均粒径为20~40nm,微孔平均孔径为0.5~0.6nm。

[0026]

作为本发明的进一步改进,在步骤s2中,所述混合溶剂中,无水乙醇和水的体积比为(2~3):1;所述煅烧处理的温度为600~1000℃;所述氧化铝空心球的平均粒径为20~40nm。

[0027]

为实现上述发明目的,本发明还提供了上述石墨烯复合纳米金属膜在吸波材料领域中的应用。

[0028]

本发明的有益效果是:

[0029]

1、本发明提供的石墨烯复合纳米金属膜,由厚度为5~10nm的二维层状石墨烯纳米片负载包覆粒径为20~40nm且表面具有微孔结构的氧化铝空心球形成相互交错穿插的三维结构复合膜和平均直径为30~40nm的三维蜂窝状石墨烯负载包覆粒径为20~40nm且表面具有微孔结构的氧化铝空心球形成相互交错穿插的三维结构复合膜,两者交替叠置复合而成。该多层叠置结构设计,将低尺寸和中尺寸进行交替叠置组合起来,综合利用5~10nm尺度石墨烯材料的吸收性能极佳和20~40nm尺度氧化铝材料的反射性能优异的特性,实现全波段的吸收,使得该石墨烯复合纳米金属膜,即石墨烯/氧化铝复合膜具有优异的综合性能,可弥补金属吸波剂高温使用时的缺陷,且抗氧化性能好,易实现阻抗匹配、吸波效果好且耐高温,可达到吸收频带宽、强吸收的功能。

[0030]

2、本发明提供的石墨烯复合纳米金属膜,采用氧化铝空心球分别与二维层状结构的石墨烯纳米片和三维蜂窝状结构的石墨烯纳米材料进行复合,形成相互交错穿插的三维结构,改善了吸收剂在反射剂基体中的分散性和均匀性,增强了纳米材料间的多重散射和吸收。由于粒径为20~40nm且表面具有微孔结构的氧化铝纳米空心球具有比表面积大、表面活性高、纳米尺度效应显著的特性,从而其与石墨烯材料的结合强度高,能够均匀地将上

述两者不同结构的石墨烯纳米材料吸附并负载在氧化铝纳米空心球的外周。本发明以纳米级的表面微孔结构的空心球形超细氧化铝金属材料为吸波材料基体,辅以两种不同结构的石墨烯纳米材料,利用纳米粒子的特殊效应以及交替叠置的结构设计来显著提高复合膜的吸波性能。

[0031]

3、本发明提供的石墨烯复合纳米金属膜的制备方法,采用静电喷雾工艺由带电分散液形成的气溶胶依次沉积在基底上,进行石墨烯复合纳米金属膜多层异型结构膜的复合,利用静电作用自组装成具有三维立体相互交错穿插结构的复合薄膜。该工艺不仅可以避免在复合膜的制备成型过程中需要加入粘结剂等材料的技术缺陷,同时通过静电喷雾工艺构建的三维结构的复合膜不会破坏基材的原始结构,另外,静电喷雾工艺能够促进石墨烯纳米材料和氧化铝空心球之间的均匀分散和均匀负载包覆,可以有效避免纳米材料之间的团聚现象。

[0032]

4、本发明提供的石墨烯复合纳米金属膜的制备方法,首先,制备出基于聚合物有机框架的具备超微孔结构的碳球,然后,以微孔碳球为胶体模板,碳酰胺为沉淀剂,无水乙醇和去离子水为混合溶剂,制备出粒度均一、单分散、且具有一定壳层厚度的表面具备超微孔结构的氧化铝纳米空心微球。其中,碳酰胺在反应体系中可以缓慢分解,使体系呈碱性环境,在微孔炭球对铝离子吸附和体系碱性的双重作用下,铝离子在微孔炭球表面沉积,从而形成壳层;同时,无水乙醇的存在可以降低反应体系的极性,使铝离子更容易在微孔炭球表面沉积。

[0033]

5、本发明提供的石墨烯复合纳米金属膜,吸波性能优异,在吸波材料应用领域具备巨大的商业应用价值。

附图说明

[0034]

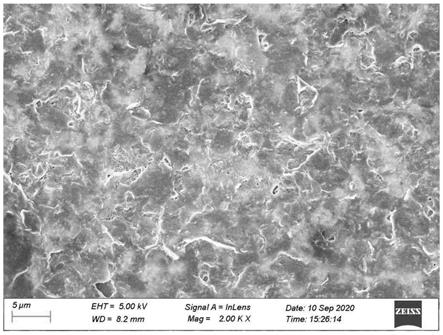

图1为本发明实施例1制备的石墨烯复合纳米金属膜的电镜图,标尺为5μm。

[0035]

图2为本发明实施例1制备的石墨烯复合纳米金属膜的电镜图,标尺为500nm。

[0036]

图3为本发明实施例2制备的石墨烯复合纳米金属膜的电镜图,标尺为5μm。

[0037]

图4为本发明实施例1制备的石墨烯复合纳米金属膜的比热性能测试图。

具体实施方式

[0038]

为了使本发明的目的、技术方案和优点更加清楚,下面结合附图和具体实施例对本发明进行详细描述。

[0039]

在此,还需要说明的是,为了避免因不必要的细节而模糊了本发明,在附图中仅仅示出了与本发明的方案密切相关的结构和/或处理步骤,而省略了与本发明关系不大的其他细节。

[0040]

另外,还需要说明的是,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。

[0041]

本发明提供了一种石墨烯复合纳米金属膜的制备方法,包括如下步骤:

[0042]

s1,按预定比例,将间苯三酚和对苯二甲醛溶于水中,于60~80℃温度下,不断搅

拌反应0.5~2h,得到预聚体溶液;再将所述预聚体溶液置于密封的水热釜中,在预定水热温度下水热处理20~26h;接着,将所得产物在50~120℃下真空干燥24~30h,得到聚合物纳米球;最后,将所述聚合物纳米球于惰性气体保护气氛、700~900℃下炭化处理4~6h,得到微孔碳球模板;

[0043]

s2,将氯化铝加入到无水乙醇/水的混合溶剂中,配制成预定浓度的氯化铝/乙醇混合溶液,然后加入预定量的所述微孔碳球模板,搅拌超声处理;然后加入预定量的碳酰胺,于50~70℃下水浴搅拌20~30h;抽滤、干燥以及煅烧处理,除去所述微孔碳球模板,得到表面具有微孔结构的氧化铝空心球;最后,采用硬脂酸对所述氧化铝空心球进行改性处理,得到改性纳米氧化铝空心球;

[0044]

s3,分别配制二维层状石墨烯纳米片分散液和改性纳米氧化铝空心球分散液,并按预定比例混合,然后超声分散,得到第一混合分散液;采用静电喷雾技术,将所述第一混合分散液喷涂在接收基板上,烘干处理,得到厚度为20~50μm的第一石墨烯复合纳米金属膜;

[0045]

s4,分别配制三维蜂窝状石墨烯分散液和改性纳米氧化铝空心球分散液,并按预定比例混合,然后超声分散,得到第二混合分散液;采用静电喷雾技术,将所述第二混合分散液喷涂在沉积有所述第一石墨烯纳米金属膜的接收基板上,烘干处理,所述第一石墨烯纳米金属膜上负载得到厚度为30~60μm的第二石墨烯复合纳米金属膜;

[0046]

s5,依次重复步骤s3、步骤s4的静电喷雾工艺,制备得到由交替叠置的第一石墨烯复合纳米金属膜和第二石墨烯复合纳米金属膜复合而成的预定层数的石墨烯复合纳米金属膜。

[0047]

进一步地,在步骤s3和步骤s4所述静电喷雾过程中,工艺参数设置为:推进速率为0.5~1.5ml/h;控制基板的加热温度为50~80℃;接收距离为6~14cm;静电电压为8~15kv。

[0048]

进一步地,在步骤s3所述二维层状石墨烯纳米片分散液和改性纳米氧化铝空心球分散液中,分散溶剂为乙醇;所述第一混合分散液中,二维层状石墨烯纳米片和改性纳米氧化铝空心球的质量比为10:(3~6)。

[0049]

进一步地,在步骤s4所述三维蜂窝状石墨烯分散液和改性纳米氧化铝空心球分散液中,分散溶剂为乙醇;所述第二混合分散液中,三维蜂窝状石墨烯和改性纳米氧化铝空心球的质量比为10:(2~4)。

[0050]

进一步地,在步骤s1中,所述间苯三酚和对苯二甲醛的质量比例为1:(0.5~1);所述水热温度为100~110℃;所述微孔碳球模板的平均粒径为20~40nm,微孔平均孔径为0.5~0.6nm。

[0051]

进一步地,在步骤s2中,所述混合溶剂中,无水乙醇和水的体积比为(2~3):1;所述煅烧处理的温度为600~1000℃;所述氧化铝空心球的平均粒径为20~40nm。

[0052]

实施方式中样品的测试方法:

[0053]

散热性能测试条件:温度范围-10~50℃,升温速率10℃/min,氮气保护,流量30ml/min。

[0054]

吸波性能的测试仪器为法兰同轴屏蔽效能测试仪(型号dr-s02),检测条件:温度23

±

5℃;湿度55

±

5%rh。

[0055]

下面就具体实施例对本发明做进一步详细说明。

[0056]

实施例1

[0057]

本发明实施例1提供了一种石墨烯复合纳米金属膜的制备方法,包括如下步骤:

[0058]

s1,将质量比为1:0.8的间苯三酚和对苯二甲醛溶于水中,于75℃下,不断搅拌反应1.5h,得到预聚体溶液;再将所述预聚体溶液置于密封的内衬聚四氟乙烯的不锈钢水热釜中,在110℃水热温度下水热处理24h;接着,将所得产物在80℃下真空干燥24h,得到聚合物纳米球;最后,将所述聚合物纳米球于惰性气体保护气氛、800℃下炭化处理5h,得到平均粒径为20~40nm、表面微孔平均孔径为0.5~0.6nm的微孔碳球模板;

[0059]

s2,将0.2mol氯化铝加入到体积比为3:1的无水乙醇/水的混合溶剂中,配制成氯化铝/乙醇混合溶液,然后加入20g所述微孔碳球模板,搅拌超声处理40min;然后加入2mol的碳酰胺,置于60℃恒温水浴锅中搅拌24h;抽滤、洗涤、60℃烘干干燥处理,然后在800℃下煅烧2h,除去所述微孔碳球模板,得到平均粒径为20~40nm且表面具有微孔结构的氧化铝空心球;最后,将硬脂酸溶解于正丁醇中,得到硬脂酸质量浓度为6%的改性液,向改性液中加入氧化铝空心球,在35℃恒温水浴锅中搅拌处理30min,然后,洗涤干燥处理,得到改性纳米氧化铝空心球;

[0060]

s3,分别配制厚度为5~10nm的二维层状石墨烯纳米片乙醇分散液和改性纳米氧化铝空心球乙醇分散液,按二维层状石墨烯纳米片和改性纳米氧化铝空心球的质量比为10:5混合,然后超声分散,得到第一混合分散液;采用静电喷雾技术,将所述第一混合分散液喷涂在接收基板上,工艺参数设置为:推进速率为1.0ml/h;控制基板的加热温度为60℃;接收距离为10cm;静电电压为10kv;然后,烘干处理,得到厚度为50μm的第一石墨烯复合纳米金属膜;

[0061]

s4,分别配制平均直径为30~40nm的三维蜂窝状石墨烯分散液和改性纳米氧化铝空心球分散液,按三维蜂窝状石墨烯和改性纳米氧化铝空心球的质量比为10:4混合,然后超声分散,得到第二混合分散液;采用静电喷雾技术,将所述第二混合分散液喷涂在沉积有所述第一石墨烯纳米金属膜的接收基板上,工艺参数设置为:推进速率为1.0ml/h;控制基板的加热温度为60℃;接收距离为10cm;静电电压为10kv;烘干处理,所述第一石墨烯纳米金属膜上负载得到厚度为60μm第二石墨烯复合纳米金属膜;

[0062]

s5,依次重复步骤s3、步骤s4的静电喷雾工艺一次,制备得到由交替叠置的第一石墨烯复合纳米金属膜和第二石墨烯复合纳米金属膜复合而成的具备4层复合结构的石墨烯复合纳米金属膜。

[0063]

请参阅图1-3所示,实施例1制备的石墨烯复合纳米金属膜的表面呈现出不规则多孔状结构,且表面粗糙,存在不规则的沟壑和凸起,类似于海绵多孔状结构,同时,氧化铝纳米空心球分散在石墨烯复合纳米金属膜的表面和内部。需要注意的是:层状石墨烯纳米片由于尺寸太小(5~10nm),在200nm标尺下肉眼难以看见。

[0064]

请参阅图4所示,实施例1制备的石墨烯复合纳米金属膜的厚度为220μm;比热为0.934j/(kg

·

k);热扩散系数为778.441mm2/s;经过测试,该石墨烯复合纳米金属膜的磁导率(100mhz)为182;功率损耗峰值(0.3~40ghz)为0.8;传输衰减峰值(0.3~40ghz)为-53db。

[0065]

对比例1

[0066]

与实施例1的不同之处在于:石墨烯复合纳米金属膜不采用第一石墨烯复合纳米金属膜和第二石墨烯复合纳米金属膜进行交替叠置,而是采用单独的第一石墨烯复合纳米金属膜进行叠置4层复合,制备得到复合膜,记为第一复合膜。

[0067]

对比例2

[0068]

与实施例1的不同之处在于:石墨烯复合纳米金属膜不采用第一石墨烯复合纳米金属膜和第二石墨烯复合纳米金属膜进行交替叠置,而是采用单独的第二石墨烯复合纳米金属膜进行叠置4层复合,制备得到复合膜,记为第二复合膜。

[0069]

实施例2-3

[0070]

与实施例1的不同之处在于:第一混合分散液和第二混合分散液中参数质量比例的设置不同,其他步骤均与实施例1相同,在此不再赘述。

[0071]

表1为实施例1-3的工艺参数设置

[0072][0073]

表2为实施例1-3及对比例1-2的性能参数数据

[0074][0075]

结合表2对实施例1-3及对比例1-2进行分析:

[0076]

实施例1制备的石墨烯复合纳米金属膜的吸波散热性能高于对比例1和对比例2制备的复合膜的吸波散热性能,表明本发明提供的多层叠置结构设计,将低尺寸和中尺寸进行交替叠置组合起来,能够利用两种不同尺寸材料所具备的特性,两者相互协同,显著提升该膜的综合性能,实现全波段的吸收,吸波效果好且耐高温,可达到吸收频带宽、强吸收的功能,且吸波性能高于对比例1-2提供的单一尺寸结构的复合膜。

[0077]

在实施例1-3提供的石墨烯复合纳米金属膜中,层状石墨烯纳米片和氧化铝空心球质量比以及蜂窝状石墨烯和氧化铝空心球质量比对该膜性能均有较大的影响。

[0078]

需要注意的是,本领域的技术人员应当理解,在本发明的其他实施方式中,纳米氧化铝空心球的制备过程工艺参数、静电喷雾工艺过程的工艺参数均能够根据情况和产品需求,进行工艺参数的调整,并不局限于上述实施例列举的工艺参数数值范围。

[0079]

综上所述,本发明提供了一种石墨烯复合纳米金属膜及其制备方法和应用。该石墨烯复合纳米金属膜由二维层状石墨烯纳米片负载包覆表面具有微孔结构的氧化铝空心球形成相互交错穿插的三维结构复合膜和三维蜂窝状石墨烯负载包覆表面具有微孔结构

的氧化铝空心球形成相互交错穿插的三维结构复合膜,两者交替叠置复合而成。该石墨烯复合纳米金属膜的多层叠置结构设计,将低尺寸和中尺寸进行交替叠置组合起来,能够实现全波段的吸收,使得该石墨烯复合纳米金属膜具有优异的综合性能,可弥补金属吸波剂高温使用时的缺陷,且抗氧化性能好,易实现阻抗匹配、吸波效果好且耐高温,可达到吸收频带宽、强吸收的功能。

[0080]

以上实施例仅用以说明本发明的技术方案而非限制,尽管参照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1

- 一种用于金属表面制备镍纳米线的电镀装置的制造方法

- 一种沥青基硬炭纳米片的制备方法及其应用

- 一种掺氧GeSb纳米相变薄膜及其制备方法和应用

- 一种上引连续ecap拉拔制备纳米高强度铜扁线的方法

- 一种热生长Al<sub>2</sub>O<sub>3</sub>或Cr<sub>2</sub>O<sub>3</sub>膜型M?Cr?Al纳米复合镀层及制备和应用

- 一种生物纳米复合汽油燃料及其制备方法

- 一种用于防治雾霾的耐膨胀纳米建筑材料及其制备方法

- 一种纳米硼化铬增强的瓷砖及其制备方法

- 纳米防尘自洁表层结构及其制备方法

- 一种Zn<sub>3</sub>(OH)<sub>2</sub>V<sub>2</sub>O<sub>7</sub>·2H<sub>2</sub>O纳米片的制备方法