金属锂电极的制备方法、三维网络状多孔金属骨架集电体的制备方法与流程

[0001]

本发明属于锂离子电池技术领域,涉及了一种金属锂电池三维网络状多孔金属架构材料和金属锂电极的制备方法以及锂离子电池。

背景技术:

[0002]

伴随着全球能源需求的不断高涨,寻找新的储能体系已经成为新能源相关领域的热点。传统商用的基于插层式石墨负极液态电池很难满足安全动力电池的需求,开发新型安全、高容量和长寿命的锂离子电池体系迫在眉睫。金属锂由于其高比容量(3860ma h/g),超低电化学电势(-3.04vvs.h

+

/h2)和低密度(0.59g cm-3

)被认为是理想的高能量密度负极材料。

[0003]

然而目前金属锂负极的使用主要面临着两大问题,首先,金属锂表面在不断的电沉积过程中,由于局部锂离子的液相传质流量不同,导致锂的不均匀沉积,从而含有液态电解质的锂离子电池在循环中导致锂枝晶的产生,锂枝晶会刺穿隔膜导致电池短路产生过热或引起爆炸等安全问题。其次金属锂电极在循环过程中会经受剧烈的体积膨胀和收缩,导致sei膜破裂和重复生长,使得库伦效率降低,循环性差,从而限制了金属锂电极的商业使用。

[0004]

针对以上金属锂负极在循环过程中的体积膨胀问题,hailong qiu等通过融溶锂加泡沫铜的方法制得的3d架构金属锂负极,增加金属锂附近内部的均匀性。然而,这种方法操纵成本较高,并且制得的3d架构金属锂负极没有可塑性,不能大规模生产(参照下述文献1)。lei-lei lu等通过化学合成法制得铜纳米线,并用电镀锂的方法制得复合金属锂负极,增加金属锂附近内部的均匀性。然而,这种制备方法较为复杂成本较高,且用化学合成制得的铜纳米线不能完全处理干净,在组装成电池后会影响电化学性能(参照下述文献2)。朱彦武公开了一种金属锂电池负极骨架材料及其制备方法和金属锂电池负极,利用豆制品和氢氧化钾反应,然后高温使其碳化制得碳骨架,利用电化学沉积方法得到金属锂电极,实验方法较为复杂,并且制备出来的金属锂负极不能大规模生产(参照下述文献3)。

[0005]

吴恺等公开了一种复合金属锂负极、制备方法及金属锂电池,所述金属锂负极由三维集流体框架和表面包覆层构成,其中三维骨架为三维碳骨架、三维泡沫铜、三维泡沫镍,因为这种三维骨架没有非常好的可塑性和可加工性,并且三维碳骨架和泡沫铜和泡沫镍的空隙率较大并不能非常好的促进锂的均匀沉积,在一定程度上会影响锂电池的循环性能(参照下述文献4)。

[0006]

文献1:3d porous cu current collectors derived by hydrogen bubble dynamic template for enhanced li metal anode performance;advanced functional materials,2019,29.

[0007]

文献2:free-standing copper nanowire network current collector for improving lithiμm anode performance;nano letters,2016,16,7,4431

–

4437

[0008]

文献3:中国专利201810251548.1

[0009]

文献4.中国专利201910769543.2

[0010]

然而,上述解决金属锂电池在循环过程中的锂离子不均匀沉积导致锂枝晶的生长和金属锂负极在电池循环过程中的体积膨胀的方法都并非简便易行,能工业化应用的解决上述两大问题的技术方案仍是产业界迫切需要的。

技术实现要素:

[0011]

为了解决金属锂电池在循环过程中的锂离子不均匀沉积导致锂枝晶的生长和金属锂负极在电池循环过程中的体积膨胀问题,本发明的发明人经过锐意探索,发现了一种新颖的制备金属锂电极的方法,该方法可以用简易的方法在金属负极中掺入铜制三维网络状多孔金属架构,基于该被掺入的铜制三维网络状多孔金属架构,金属锂负极内的电荷流通性均匀,金属锂作为电极活性材料发生电化学反应的均匀性得到了极大的提高,从而在极高的程度上促进锂离子的均匀沉积还可以抑制金属锂电极在电池循环过程中的体积膨胀,从而得到一种循环性能极高的金属锂电极。相比于传统由不可塑性金属架构为基底的金属锂负极的不可加工性,本发明中制得的金属锂电池电极骨架材料为基底的金属锂电极具有非常好的可塑性和可加工性,这种复合金属锂电极有更小的界面阻抗并且拥有非常好的电化学循环性能。

[0012]

上述被掺入的铜制三维网络状多孔金属架构,还可以通过从上述金属锂电池电极中去除锂而容易的获得,相比于传统的金属架构,本发明中的三维网络状多孔金属架构是由直径为200nm-500nm的铜纳米线相互连接而成,具有更好的电子电导率和更小的孔隙率,而且这种三维网络状多孔金属架构制作简单,成本低,可大规模生产,其不但可用于锂电池,还可以作为集电体使用在各类电池的电极中,例如用于锌离子电池的支承体、用于三元锂电池活性材料的支承体等,只要是现有集流体被应用的领域,都可以用本发明的三维网络状多孔金属架构材料替代。

[0013]

具体而言,本发明提供以下技术方案:

[0014]

一种金属锂电极的制备方法,其包括以下步骤,

[0015]

在氧含量低于10ppm和水含量低于10ppm的环境下,将金属锂加热熔化后加入铜箔混合,金属锂与铜箔的质量比控制为10~100:1的比例,以1000转/分钟以上的搅拌速度,高速搅拌锂熔液,使铜箔均匀分布在熔化的金属锂中,使得铜充分的反应,将制得的均匀分布有铜的锂冷却至室温得到锂块,将得到的锂块整形制备出需要的复合金属锂电极片。

[0016]

在优选的实施方式中,锂块的整形是进行压片,压力控制在1~60mpa。

[0017]

在优选的实施方式中,以200~400℃的温度,将金属锂加热熔化。

[0018]

在优选的实施方式中,加入的铜箔厚度为5μm~50μm;

[0019]

在优选的实施方式中,所述搅拌的速度为1000~10000转/分钟,搅拌的时间为1~6小时。

[0020]

本发明还提供一种三维网络状多孔金属骨架集电体的制备方法,其包括以下步骤:

[0021]

在氧含量低于10ppm和水含量低于10ppm的环境下,将金属锂加热熔化后加入铜箔混合,金属锂与铜箔的质量比控制为10~100:1的比例,以1000转/分钟以上的搅拌速度,高

速搅拌锂熔液,使铜箔均匀分布在熔化的金属锂中,使得铜充分的反应,将制得的均匀分布有铜的锂冷却至室温得到锂块,将得到的锂块放入含有活泼氢的溶剂中,使锂发生化学反应而除去锂。

[0022]

在优选的实施方式中,所述含有活泼氢的溶剂为选自水、乙醇、甲醇、丙酮、异丙酮中的一种以上,或者它们的混合溶剂。

[0023]

本发明还提供一种金属锂电极,其由锂和掺入锂中的直径200nm~500nm的交叠互联的铜纳米线构成,其由本发明的上述金属锂电极的制备方法制得。

[0024]

本发明提供一种三维网络状多孔金属骨架集电体,其由直径200nm~500nm的交叠互联的铜纳米线构成,其由本发明的上述三维网络状多孔金属骨架集电体的制备方法制得。

[0025]

本发明与现有技术相比具有如下优点:

[0026]

相比于传统由不可塑性金属架构为基底的金属锂负极的不可加工性,用本发明制得的金属锂电池负极金属架构材料为基底的金属锂电极具有非常好的可塑性和可加工性。另外,相比于传统的纯金属锂负极,这种复合金属锂电极有更小的界面阻抗,并且拥有非常好的电化学循环性能。

[0027]

相比于传统的泡沫铜等基底,本发明中的三维网络状多孔金属骨架集电体是由直径为200nm~500nm的铜纳米线相互连接而成,具有更好的电子电导率和更小的孔隙率,可以更好的降低平均电流密度,进一步抑制锂的不均匀沉积,在电池循环中更好的抑制金属锂的体积膨胀,另外本发明中的三维网络状多孔金属架构制作简单,成本低,可大规模生产。

附图说明

[0028]

图1是实施例1制得的复合金属锂电极照片;

[0029]

图2是实施例3制得的复合金属锂电极韧性测试照片;

[0030]

图3是实施例5制得的复合金属锂截面sem照片;

[0031]

图4是实施例8制得的三维网络状多孔金属骨架的sem照片;

[0032]

图5是实施例9制得的复合金属锂对称电池和未处理的纯金属锂对称电池的阻抗测试结果对比图;

[0033]

图6是实施例9制得的复合金属锂对称电池和未处理的纯金属锂对称电池的长循环电化学测试对比图;

[0034]

图7是实施例9制得的复合金属锂对称电池和未处理的纯金属锂对称电池的长循环电化学测试后的sem对比图;

[0035]

图8是实施例10制得的复合金属锂负极和磷酸铁锂正极组装的全电池的循环测试图;

[0036]

图9是实施例8制得的三维网络状多孔金属骨架的外观照片。

具体实施方式

[0037]

下面结合附图对本发明进行详细说明。

[0038]

本发明的关键技术是上述金属锂电极的制备方法,

[0039]

具体而言,在氧含量低于10ppm和水含量低于10ppm的环境下,将金属锂加热熔化后加入铜箔混合,金属锂与铜箔的质量比控制为10~100:1的比例,以1000转/分钟以上的搅拌速度,高速搅拌锂熔液,使铜箔均匀分布在熔化的金属锂中,使得铜充分的反应,将制得的均匀分布有铜的锂冷却至室温得到锂块,将得到的锂块整形制备出需要的复合金属锂电极片。

[0040]

在该制备方法中,在氧含量低于10ppm和水含量低于10ppm的环境下进行所有工序,将金属锂加热熔化是必须的,如果环境中的氧和水含量太高,高温下锂会与氧和水反应。一般而言,实验室阶段,整个步骤都在能控温控湿控制气氛的手套箱里完成,工业上可以在特制的反应釜中进行。在锂块整形之前的工序,都需要在氧含量低于10ppm和水含量低于10ppm的环境下进行。

[0041]

在熔化的锂中加入铜箔混合,金属锂与铜箔的质量比控制为10~100:1的比例,以1000转/分钟以上的搅拌速度,高速搅拌锂熔液,使铜箔均匀分布在熔化的金属锂中,是本发明的关键步骤。发明人发现,在这样的条件下,锂和铜可以发生合金反应,铜箔会因反应而不再保存铜箔的样貌,还会因为高速搅拌的剪切力被拉成纳米尺寸的细丝,并且因为剪切力互相无规则缠绕在一起,由此冷却后在锂块中留存的就是纳米尺寸的铜线构成的三维网格结构。搅拌的速度优选为1000~10000转/分钟,搅拌的时间优选为1~6小时,进一步优选的时间是1000转/分钟,搅拌2小时。

[0042]

进一步优选的实施方式中,金属锂与铜箔的质量比控制为15~25:1效果最好,进一步优选18~22:1。铜箔是指电子工业中常用于印刷电路板导体的电子级铜箔(纯度99.7%以上,厚度5um-105um),常见的有压延铜箔与电解铜箔两大类,都可以使用。本发明中使用商品铜箔即可,例如可以使用nippon mining(日本)、福田金属fukuda、olin brass(美国)与hitachi cable(日本)、microhard(日本)等生产商的铜箔。在优选的实施方式中,加入的铜箔厚度为5μm~50μm,这基本的铜箔容易生成品质优异的三维网络状多孔金属骨架。

[0043]

在优选的实施方式中,以200~400℃的温度,将金属锂加热熔化,再此温度下,铜箔和金属锂不发生别的反应,最终仍以li和cu单质的状态各自存在。

[0044]

经过上述步骤,可使得铜充分的反应,将制得的均匀分布有铜的锂冷却至室温得到锂块,将得到的锂块整形制备出需要的复合金属锂电极片。在优选的实施方式中,锂块的整形是进行压片,压力控制在1~60mpa,优选的方式压力控制在30~45mpa。

[0045]

图1和图2可见本发明制成的锂电极片的样貌,由于内含铜的三维网络骨架,柔韧性相较使用泡沫铜的锂电极优秀很多。

[0046]

上述制得的锂电极片直接可用于锂电池,其循环特性非常优异,具体参见后述的实施例。

[0047]

在上述关键技术的金属锂电极的制备方法基础上,本发明的发明人继续研发了获得上述三维网络状多孔金属骨架的方法,其操作非常简单,由于金属锂与活泼氢反应产生氢从而锂生成lioh等而溶解,铜几乎与活泼氢不反应,利用这样的化学特性差异,将上述金属锂电极放入含有活泼氢的溶剂,即可通过化学反应消融金属锂,剩余铜形成的三维网络状多孔金属骨架。优选的含活泼氢的溶剂为选自水、乙醇、甲醇、丙酮、异丙酮中的一种以上,或者它们的混合溶剂,其中水最为理想。

[0048]

这样的由铜形成的三维网络状多孔金属骨架,可以适宜的用于各类电池的集电体,无论是在其上涂布、浸渍、电镀任何的活性物质,都由于该三维网络状多孔金属骨架表面积大、柔韧可加工、导电性极好而能够获得性能优异的电极体。

[0049]

以下通过具体实施例,用更详细的实施方式和具体的操作过程说明本发明细节,但本发明的保护范围不限于下列的实施例。

[0050]

实施例1

[0051]

按照以下步骤制备金属锂电极:

[0052]

(1)在手套箱中(上海米开罗那机电技术有限公司超净化手套箱universal系列),通入高纯氩气,使得箱中氧含量读数小于10ppm,并且水含量小于10ppm,用不锈钢反应容器,将金属锂加热至200℃,使其熔化,然后按照金属锂和铜的质量比为100:1的比例,在其中加入5μm厚的铜箔,混合后进行,高速搅拌1000转/分钟,搅拌1小时;

[0053]

(2)降至室温,混合了铜箔的金属锂由于与反应容器不亲和,得到呈现圆润外观的锂块;

[0054]

(3)将该锂块进行压片,压力为1mpa,压成厚度为1毫米,裁切成直径2厘米的圆片。

[0055]

图1为本发明实施例1制备的金属锂电极,从图中可以看出制得的复合金属锂负极具有非常亮的金属光泽。

[0056]

实施例2

[0057]

按照以下步骤制备金属锂电极多孔金属骨架:

[0058]

将实施例1中(2)中得到的金属锂块放入水中,通过金属锂和水发生化学反应除去锂,得到多孔金属骨架。

[0059]

实施例3

[0060]

按照以下步骤制备金属锂电极:

[0061]

(1)在手套箱中(上海米开罗那机电技术有限公司超净化手套箱universal系列),通入高纯氩气,使得箱中氧含量读数小于10ppm,并且水含量小于10ppm,用不锈钢反应容器,将金属锂加热至200℃熔化,然后加入10μm厚的铜箔混合,其中金属锂和铜箔的质量比为80:1,高速搅拌4000转/分钟,搅拌2h;

[0062]

(2)降至室温,混合了铜箔的金属锂由于与反应容器不亲和,得到呈现圆润外观的锂块;

[0063]

(3)将步骤(2)金属锂块进行压片,压力为10mpa,压成厚度为1毫米,直径2厘米的金属锂片。

[0064]

图2为本发明实施例3制备的金属锂电极,从图中可以看出制得的以3d金属骨架为基底的复合金属锂负极具有非常好的柔韧性和可加工性。

[0065]

实施例4

[0066]

按照以下步骤制备金属锂电极多孔金属骨架:

[0067]

将实施例3中(2)中得到的金属锂块放入乙醇中,通过金属锂和乙醇发生化学反应除去锂,得到三维网络状多孔金属骨架。

[0068]

实施例5

[0069]

按照以下步骤制备金属锂电极:

[0070]

(1)在手套箱中(上海米开罗那机电技术有限公司超净化手套箱universal系列),

通入高纯氩气,使得箱中氧含量读数小于10ppm,并且水含量小于10ppm,用不锈钢反应容器,将金属锂加热至300℃熔化,然后加入15μm厚的铜箔混合,其中金属锂和铜箔的质量比为60:1,高速搅拌6000转/分钟,搅拌3h,以形成尺度为5cm的金属锂球;

[0071]

(2)降至室温,混合了铜箔的金属锂由于与反应容器不亲和,得到呈现圆润外观的锂块;

[0072]

(3)将步骤(2)金属锂块进行压片,压力为20mpa,压成厚度为1毫米,直径2厘米的金属锂片。

[0073]

图3是实施例5制得的复合金属锂截面sem照片,可以看出制得的3d金属骨架均匀的分布在金属锂中,这种结构具有非常好的电子电导率,可以减小负极的界面阻抗,同时在可以抑制金属锂负极在循环过程中的体积膨胀,从而提高锂电池的循环性能。

[0074]

实施例6

[0075]

按照以下步骤制备金属锂电极多孔金属骨架:

[0076]

将实施例5中(2)中得到的金属锂块放入甲醇中,通过金属锂和甲醇发生化学反应除去锂,得到三维网络状多孔金属骨架。

[0077]

实施例7

[0078]

按照以下步骤制备金属锂电极:

[0079]

(1)在手套箱中(上海米开罗那机电技术有限公司超净化手套箱universal系列),通入高纯氩气,使得箱中氧含量读数小于10ppm,并且水含量小于10ppm,用不锈钢反应容器,将金属锂加热至300℃熔化,然后加入20μm厚的铜箔混合,其中金属锂和铜箔的质量比为20:1,高速搅拌10000转/分钟,搅拌4h;

[0080]

(2)降至室温,混合了铜箔的金属锂由于与反应容器不亲和,得到呈现圆润外观的锂块;

[0081]

(3)将步骤(2)金属锂块进行压片,压力为40mpa,压成厚度为1毫米,直径2厘米的金属锂片。

[0082]

实施例8

[0083]

按照以下步骤制备金属锂电极多孔金属骨架:

[0084]

将实施例7中(2)中得到的金属锂块放入丙酮中,通过金属锂和丙酮发生化学反应除去锂,得到三维网络状多孔金属骨架。

[0085]

图4为本发明实施例8制备的三维网络状多孔金属骨架,从图中可以看出制得的金属骨架是由单个的直径为200nm-500nm金属纳米线链接而成,具有非常好的电子电导率和可加工性。图9是实施例8制备的三维网络状多孔金属骨架的外观照片。

[0086]

实施例9

[0087]

比较本发明的金属锂片与普通金属锂电极:

[0088]

(1)在手套箱中(上海米开罗那机电技术有限公司超净化手套箱universal系列),通入高纯氩气,使得箱中氧含量读数小于10ppm,并且水含量小于10ppm,用不锈钢反应容器,将金属锂加热至400℃熔化,然后加入40μm厚的铜箔混合,其中金属锂和铜箔的质量比为40:1,高速搅拌8000转/分钟,搅拌5h;

[0089]

(2)降至室温,混合了铜箔的金属锂由于与反应容器不亲和,得到呈现圆润外观的锂块;

[0090]

(3)将步骤(2)金属锂块进行压片,压力为50mpa,压成厚度为1毫米,裁切成直径2厘米的金属锂片;

[0091]

(4)采用步骤(3)制得的金属锂片作为对称电极,隔膜使用聚丙烯薄膜(pp),电解液采用60μl的1m浓度的litfsi/ec:dec(v:v=1:1),用3032的纽扣电池壳组装成对称电池;

[0092]

(5)采用天津中能公司的商业化金属锂(未如本发明那样处理掺入铜箔),同样制成1毫米、直径2厘米的金属锂片,按照步骤(4)中同样的规格组装成同样大小的对称电池;

[0093]

(6)用land测试,对上述步骤(4)和步骤(5)的电池,在同等条件下测试,进行对比。

[0094]

图5是实施例9制得的复合金属锂对称电池和未处理的金属锂对称电池的阻抗测试结果对比图,可以看出未处理的纯金属锂对称电池的界面阻抗为160ω.cm2,而实施例9制得的复合金属锂对称电池的界面阻抗为70ω.cm2。

[0095]

图6是实施例9制得的复合金属锂对称电池和未处理的纯金属锂对称电池的长循环电化学测试对比图,未处理的纯金属锂对称电池发生了非常大的电化学极化,而实施例9制得的复合金属锂对称电池几乎没发生电化学极化现象。

[0096]

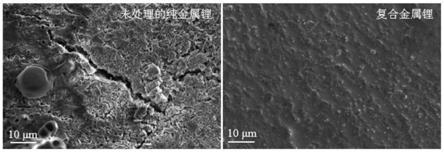

图7是实施例9制得的复合金属锂对称电池和未处理的纯金属锂对称电池的长循环电化学测试后的sem对比图,由于在电化学循环过程中锂的不均匀沉积和体积膨胀,未处理的纯金属锂对称电池在长循环电化学测试后出现大量的锂枝晶和裂纹,而实施例9制得的复合金属锂在长循环电化学测试后表现出非常平整的表面。

[0097]

实施例10

[0098]

本发明的金属锂片负极与常规磷酸铁锂正极组装电池测试

[0099]

(1)在手套箱中(上海米开罗那机电技术有限公司超净化手套箱universal系列),通入高纯氩气,使得箱中氧含量读数小于10ppm,并且水含量小于10ppm,用不锈钢反应容器,将将金属锂加热至400℃熔化,然后加入50μm厚的铜箔混合,高速搅拌10000转/分钟,搅拌6h,其中金属锂和铜箔的质量比为10:1;

[0100]

(2)降至室温,混合了铜箔的金属锂由于与反应容器不亲和,得到呈现圆润外观的锂块;

[0101]

(3)将步骤(2)金属锂块进行压片,压力为60mpa,压成厚度为1毫米,直径2厘米的金属锂片;

[0102]

(4)称取90mg深圳科晶公司的商业磷酸铁锂粉末材料和5mg的柯琴黑30min;再加入质量为5mg的粘接剂pvdf,快速研磨,1min内加入数滴nmp溶剂,将其调为浆料,用50μm的刮刀在铝集流体上拉膜,然后放在80度真空干燥箱干燥12小时,取出,用冲头将电极片冲成圆片,直径为2厘米,厚度为30μm。

[0103]

(5)采用步骤(3)制得的金属锂片作为负极,上述步骤(4)制得的磷酸铁锂作为正极,隔膜使用聚丙烯薄膜(pp),电解液采用60μl的1m浓度的litfsi/ec:dec(v:v=1:1),用3032的纽扣电池壳组装成对称电池。

[0104]

(6)在25℃,0.317ma/cm2的电流条件下循环200次。

[0105]

图7是实施例10制得的复合金属锂负极和上述制得的磷酸铁锂正极组装的全电池的循环测试图,上述循环200次后比容量达到141mah/g的良好电化学性能。

[0106]

最后应说明的是:以上所述的各实施例仅用于说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:

其依然可以对前述实施例所记载的技术方案进行修改,或者对其中部分或全部技术特征进行等同替换;而这些修改或替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1