晶圆装载平台装置及拆装工具的制作方法

[0001]

本发明涉及集成电路制造领域,特别涉及晶圆装载平台装置及拆装工具。

背景技术:

[0002]

集成电路制造领域,其中一个重要的工艺步骤是刻蚀。晶圆被固定在静电吸盘(esc,electrostatic chuck)。参阅图1所示,现有技术中,静电吸盘通常由吸盘01与冷却盘02通过六角沉头螺栓03连接在一起。在反应腔体08中进行干法刻蚀工艺过程(dry etch process),通过等离子体04的能量轰击或化学反应,晶圆05会被刻蚀,产出大量的生成物06,大部分的生成物06会被干泵07从反应腔体08中抽走,少量生成物06会残留在反应腔体08内。而,残留的生成物06会堆积,至一定程度后,产生颗粒。而,晶圆05在加工过程中对洁净度要求较高,这些生成物06的堆积颗粒如果扬起后掉落至晶圆05表面,会造成产品缺陷。

[0003]

现有技术中,对反应腔体的维护工作中,需要将腔体内的部件进行清洗或者更换。而,六角沉头螺栓03和吸盘01之间的缝隙09处、六角沉头螺栓03的六角孔中堆积的生成物06难以清洗,会导致此处的生成物06堆积后再次落入晶圆表面,造成产品缺陷。而且,随着特征尺寸从μm向nm技术节点迈进,干法刻蚀过程中对缺陷控制要求愈加严格。而且,能够造成缺陷的未清理的生成物06的量也越来越少,换句话说,要求将生成物06清洗的更加干净。针对难以清洗的部件,现有技术中采用的方案是,延长清洗时间、拆卸后清洗、拆卸后更换、缩短腔体维护周期及时清洗。

[0004]

现有技术中存在的问题是由于静电吸盘中的连接结构造成了干法刻蚀后生成物的清洗困难,导致了反应腔体中引入了生成物杂质,会在后续晶圆加工过程中产生缺陷,降低了生产效率,降低了产品的合格率,从而影响了工厂的产能。

技术实现要素:

[0005]

本发明需要解决的技术问题是:静电吸盘的连接结构导致的生成物的堆积难于清洗。

[0006]

为了解决以上技术问题,本发明提供一种晶圆装载平台装置及拆装工具,其目的在于能够避免生成物堆积于难于清洗的结构处,降低清洗难度,提升清洗效率,延长清洗周期,增加工厂的产能;并且,这一防堆积易清洗的结构能够拆卸,且具有拆卸工具。

[0007]

为了达到上述目的,本发明提供了一种晶圆装载平台装置,包含:静电吸盘板,所述静电吸盘板上设有第一安装孔和沉孔;冷却板,所述冷却板上设有第二安装孔,所述第一安装孔、沉孔、第二安装孔同轴设置;螺栓,所述螺栓设置于第一安装孔处,所述螺栓将所述静电吸盘板和冷却板连接后,所述螺栓的头部容置于所述沉孔中;保护盖,所述保护盖设置于所述沉孔处。

[0008]

优选地,所述静电吸盘板在第一安装孔和沉孔处有第一平面和第二平面,第一安装孔和沉孔相邻设置且贯穿第一平面和第二平面,沉孔其中一个表面为第一平面的一部

分,第一安装孔其中一个表面为第二平面的一部分,所述保护盖与所述沉孔耦合设置,所述保护盖不高于所述第一平面设置。

[0009]

优选地,所述保护盖的外形呈圆柱体,所述保护盖包含盖外端面和外侧面,所述外侧面设有外螺纹;所述沉孔为圆柱形孔,所述沉孔包含内侧面,所述内侧面设有内螺纹;所述外螺纹和所述内螺纹耦合设置,所述盖外端面不高于所述第一平面设置。

[0010]

优选地,所述盖外端面上设有两个拆卸孔。

[0011]

优选地,所述沉孔的深度大于或等于所述保护盖的高度与所述螺栓的头部的高度之和。

[0012]

优选地,所述保护盖一端设置开口,所述保护盖的内部设有容置孔,所述容置孔对准所述螺栓的头部设置,所述容置孔完全覆盖所述螺栓的头部区域,所述螺栓的头部至少部分位于所述容置孔内。

[0013]

优选地,所述沉孔的深度大于或等于所述保护盖的高度,所述沉孔的深度大于或等于所述保护盖容置孔上厚度与所述螺栓的头部的高度之和。

[0014]

优选地,所述保护盖包含盖外端面,所述保护盖的材质为铝,所述盖外端面覆有氧化铝镀层。

[0015]

为了达到上述目的,本发明还提供了一种用于所述晶圆装载平台装置的拆装工具,所述拆装工具包含吸头,所述吸头通过真空吸附所述保护盖。

[0016]

为了达到上述目的,本发明还提供了一种用于所述晶圆装载平台装置的拆装工具,所述保护盖上设有拆卸孔,所述拆装工具包含拆卸头,所述拆卸头与所述拆卸孔相嵌合设置。

[0017]

与现有技术相比,本发明提供了一种晶圆装载平台装置,包含:静电吸盘板,所述静电吸盘板上设有第一安装孔和沉孔;冷却板,所述冷却板上设有第二安装孔,所述第一安装孔、沉孔、第二安装孔同轴设置;螺栓,所述螺栓设置于第一安装孔处,所述螺栓将所述静电吸盘板和冷却板连接后,所述螺栓的头部容置于所述沉孔中;保护盖,所述保护盖设置于所述沉孔处。本发明还提供了一种拆装工具,包含吸头,所述吸头通过真空吸附所述保护盖。本发明还提供了一种拆装工具,所述保护盖上设有拆卸孔,所述拆装工具包含拆卸头,所述拆卸头与所述拆卸孔相嵌合设置。据此,本发明能够达到的技术效果在于,能够消除现有技术中静电吸盘连接结构中狭缝中堆积生成物难以清洗的弊端,能够提供更易清洁的结构,延长腔体维护周期,减少晶圆缺陷,提升工厂产能。并且,你能够将相应结构拆卸,提供了相应的拆卸工具。

附图说明

[0018]

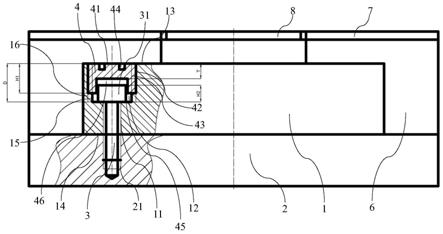

图1示出了现有技术中静电吸盘的结构示意图,以及生成物堆积缺陷的示意图。

[0019]

图2a示出了本发明提供的晶圆装载平台装置的第一实施例的连接结构示意图。

[0020]

图2b示出了本发明提供的晶圆装载平台装置的第二实施例的连接结构示意图。

[0021]

图3a示出了本发明提供的晶圆装载平台装置的第二实施例中的保护盖结构示意剖视图。

[0022]

图3b示出了本发明提供的晶圆装载平台装置的第二实施例的中的保护盖俯视图。

[0023]

图4a示出了本发明提供的用于晶圆装载平台装置的拆装工具的第一实施例的结构示意图。

[0024]

图4b示出了本发明提供的用于晶圆装载平台装置的拆装工具的第而实施例的结构示意图。

[0025]

附图标记说明。

[0026]

现有技术:01

ꢀꢀ

吸盘02

ꢀꢀ

冷却盘03

ꢀꢀ

六角沉头螺栓04

ꢀꢀ

等离子体05

ꢀꢀ

晶圆06

ꢀꢀ

生成物07

ꢀꢀ

干泵08

ꢀꢀ

反应腔体09

ꢀꢀ

缝隙;本发明:1

ꢀꢀꢀ

静电吸盘板11

ꢀꢀ

第一安装孔12

ꢀꢀ

沉孔13

ꢀꢀ

第一平面14

ꢀꢀ

第二平面15

ꢀꢀ

内侧面16

ꢀꢀ

内螺纹2

ꢀꢀꢀ

冷却板21

ꢀꢀ

第二安装孔3

ꢀꢀꢀ

螺栓31

ꢀꢀ

螺栓的头部4

ꢀꢀꢀ

保护盖41

ꢀꢀ

盖外端面42

ꢀꢀ

外侧面43

ꢀꢀ

外螺纹44

ꢀꢀ

拆卸孔45

ꢀꢀ

开口46

ꢀꢀ

容置孔5

ꢀꢀꢀ

拆装工具51

ꢀꢀ

吸头52

ꢀꢀ

拆卸头6

ꢀꢀꢀ

基环7

ꢀꢀꢀ

边缘环

8

ꢀꢀꢀ

晶圆。

具体实施方式

[0027]

以下结合附图对本发明的具体实施方式进行详细说明。

[0028]

参阅图2a和2b所示,本发明提供的晶圆装载平台装置,包含:静电吸盘板1,静电吸盘板1上设有第一安装孔11和沉孔12。冷却板2,冷却板2上设有第二安装孔21。第一安装孔11、沉孔12、第二安装孔21同轴设置。螺栓3,螺栓3设置于第一安装孔11处,螺栓3将静电吸盘板1和冷却板2连接后,螺栓的头部31容置于沉孔12中。保护盖4,保护盖4设置于沉孔12处。据此,保护盖4能够将静电吸盘板1和冷却板2的螺栓连接结构中缝隙给封闭,缝隙不再暴露在反应腔体内,从而生成物不能够在缝隙处积累,不再具有缝隙这样的难以清洗的部位,而且,原有的连接结构没有改动,能够保证原有的连接性能要求。因此,能够延长腔体维护周期,缩短腔体维护时间,且更容易清除全部生成物,没有难以清洗的部位,减少晶圆由于生成物扬起而造成的缺陷,提高工厂的产能。

[0029]

参阅图2a和2b所示,本发明提供的晶圆装载平台装置中,静电吸盘板1在第一安装孔11和沉孔12处有第一平面13和第二平面14。第一安装孔11和沉孔12相邻设置且贯穿第一平面13和第二平面14,沉孔12其中一个表面为第一平面13的一部分,第一安装孔11其中一个表面为第二平面14的一部分,保护盖4与沉孔12耦合设置,保护盖4不高于第一平面13设置。图2a和2b所示的第一实施例和第二实施例中都存在台阶面。第一平面13为台阶面处环形的扩展平面。保护盖4与沉孔12耦合设置,可以采用塞入的方式、卡合的方式或者螺纹连接的方式。在图2a和2b所示中,保护盖4的盖外端面41与第一平面13齐平设置。齐平设置,避免了产生新的凹坑。

[0030]

在图2a和2b所示实施例中,保护盖4与沉孔12采用了螺纹连接的方式。保护盖4的外形呈圆柱体,保护盖4包含盖外端面41和外侧面42,外侧面设有外螺纹43。沉孔12为圆柱形孔,沉孔12包含内侧面15,内侧面15设有内螺纹16。外螺纹43和内螺纹16耦合设置,盖外端面41不高于第一平面13设置。在图2a和2b所示中,保护盖4的盖外端面41与第一平面13齐平设置。

[0031]

参阅图2a和2b所示,在静电吸盘板1的上方,静电吸盘板1台阶面处,还设有基环6,基环6形状为一圆环形柱体中部挖出一圆柱形孔,非通孔。基环6的上方还设有边缘环7。边缘环7的形状为圆环形柱体。在静电吸盘板1的中间凸台处,吸附待加工的晶圆8。

[0032]

在图2a和2b所示的本发明提供的晶圆装载平台装置的实施例中,盖外端面41上设有两个拆卸孔44。拆卸孔44呈圆柱形。拆卸孔44关于保护盖4的轴线对称分布。

[0033]

拆卸孔44数量为一个。拆卸孔44呈三角形、六边形、四边形等。

[0034]

设置拆卸孔44,为了方便保护盖4的拆卸。

[0035]

保护盖4上也可以不设置拆卸孔44。

[0036]

参阅图2a所示,保护盖4完全位于螺栓的头部31的上方、第一平面13的下方或齐平。沉孔12的深度d大于或等于保护盖4的高度h1与螺栓的头部31的高度h2,即,d≥h1+h2。据此, 能够实现保护盖4齐平或低于第一平面13。

[0037]

参阅图2b和图3a、3b所示,保护盖4一端设置开口45,保护盖4的内部设有容置孔46,容置孔46对准螺栓的头部31设置,容置孔46完全覆盖螺栓的头部31区域,螺栓的头部31

至少部分位于容置孔46内。保护盖4拧至盖外端面41与第一平面13齐平时,部分螺栓的头部31位于容置孔46内。

[0038]

参阅图2b和图3a、3b所示,沉孔的深度d大于或等于保护盖的高度h1,沉孔的深度d大于或等于保护盖容置孔上厚度t与螺栓的头部的高度h2之和;即,d≥h1,d≥t+h2。容置孔上厚度t等于,保护盖的高度h1减去容置孔46的深度d1,即t=h1-d1。

[0039]

在图2a和2b所示实施例中,保护盖4包含盖外端面41,保护盖4的材质为铝,盖外端面41覆有氧化铝镀层。氧化铝镀层,能够防止保护盖4与反应腔体内的等离子体反应。

[0040]

参阅图4a所示,本发明提供的用于晶圆装载平台装置的拆装工具的第一实施例,拆装工具5包含吸头51,吸头51通过真空吸附保护盖4。吸住保护盖4后,如果是塞入的,直接拔出即可;如果是卡合的,旋转松开卡扣再拔出即可;如果是螺纹连接的,拧松即可。本实施例的拆装工具5能够用于未设置拆卸孔44的保护盖4。

[0041]

参阅图4b所示,本发明提供的用于晶圆装载平台装置的拆装工具的第二实施例,保护盖4上设有拆卸孔44,拆装工具5包含拆卸头52,拆卸头52与拆卸孔44相嵌合设置。参阅图图2a和2b、4b所示,第一种拆卸孔的设置方式,拆卸孔44设置为两个圆柱形孔,则,拆卸头52也在相同的位置设置圆柱形柱,圆柱形柱插入圆柱形孔中后,能够拧松螺纹连接。

[0042]

拆卸孔还可以设置为其他实施方式,拆卸孔设置成三角形、六边形、四边形等有棱的柱体孔,只需设置一个,而拆卸头设置成与拆卸孔一样形状的柱体,拆卸头能够利用棱角传递扭矩,从而将螺纹连接拧松。

[0043]

以上即为本发明所提供的晶圆装载平台装置及拆装工具的具体结构组成和连接关系。据此,本发明能够达到的技术效果在于,能够消除现有技术中静电吸盘连接结构中狭缝中堆积生成物难以清洗的弊端,能够提供更易清洁的结构,延长腔体维护周期,减少晶圆缺陷,提升工厂产能。并且,你能够将相应结构拆卸,提供了相应的拆卸工具。

[0044]

上述具体实施例和附图说明仅为例示性说明本发明的技术方案及其技术效果,而非用于限制本发明。任何熟于此项技术的本领域技术人员均可在不违背本发明的技术原理及精神的情况下,在权利要求保护的范围内对上述实施例进行修改或变化,均属于本发明的权利保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1