一种全固态电池界面层的制备方法及全固态电池与流程

1.本发明涉及新能源材料领域,具体涉及一种全固态电池界面层的制备方法及全固态电池。

背景技术:

2.随着电动汽车和大规模储能系统的发展,人们对化学储能技术提出了高能量密度、高安全性的要求。目前,锂离子电池采用的是有机电解液,由于有机电解液易燃、电化学稳定窗口较窄,因此,传统的锂离子电池不仅存在着理论能量密度不够高的劣势,还存在着漏液、燃烧甚至爆炸的安全风险。用固体电解质取代有机电解液发展全固态电池有望解决这些问题。

3.但是,由于固体电解质和电极的固

‑

固界面接触性差,全固态电池的界面阻抗很大,严重影响离子在界面处的传输。另外,li

1+x

al

x

ti2‑

x

(po4)3(0<x<2)、li

1+x

al

x

ge2‑

x

(po4)3(0<x<2)、li

0.5

la

0.5

tio3和一些硫化物电解质具有较高的离子电导率,但是对金属锂不稳定,这会限制锂金属在这些固体电解质基固态电池中的应用。这些问题会导致全固态电池的倍率性能、循环性能不高。在固体电解质和电极之间加入合适的界面层可以有效地解决这些问题,但通常这些界面层的离子电导率不高、与固体电解质和电极的接触性不够好

[1

‑

3]

。

[0004]

丁二腈(sn)是一种塑性晶体,室温下为固体,熔点为55

‑

60℃。sn溶解锂盐能力强,加入少量的锂盐后,仍然呈现固态形式,室温离子电导率能达到10

‑3s/cm数量级

[4]

。另外,丁二腈塑晶电解质氧化电压高,具有良好的热稳定性和不可燃性,sn被用作传统的有机电解液的添加剂,可以改善锂离子电池的热稳定性

[5,6]

。加入少量的fec或者lino3,还能提高其对锂金属的稳定性

[6

‑

8]

。因此,丁二腈塑晶固体电解质被用作全固态电池的界面层来改善电极和固体电解质之间的接触以降低界面阻抗以及抑制固体电解质和锂金属之间的副反应。但是,fec或者lino3的加入会导致sn熔点降低,在大于25℃时,以溶液形式存在,此时用作界面层易导致其从电极/电解质界面处流失。

[0005]

[1]熊岳平等.一种latp基全固态锂电池用增强型聚合物界面层的制备方法:中国,201911293875.4[p].2020.

[0006]

[2]刘芳洋等.改性丁二腈修饰全固态锂电池的方法:中国,201910802415.3[p].2019.

[0007]

[3]曹达鹏等.一种利用聚合物电解质改善固态电池界面稳定性的方法:中国,201910527701.3[p].2019.

[0008]

[4]pierre

‑

jean alarco,yaser abu

‑

lebdeh,ali abouimrane,et al.nature mater.,2004,3:476

‑

481.

[0009]

[5]wei niu,long chen,yongchang liu,et al.chemical engineering journal,2020,384:123233.

[0010]

[6]changhong wang,keegan r.adair,jianwen liang,et al.adv.funct.mater.,2019,29:1900392.

[0011]

[7]qi liu,qipeng yu,song li,et al.energy storage materials,2020,25:613

‑

620.

[0012]

[8]ziheng lua,jing yua,junxiong wu,et al.energy storage materials,2019,18:311

‑

319.

技术实现要素:

[0013]

针对上述存在的问题,本发明提供了一种全固态电池界面层的制备方法及全固态电池,本发明的界面层具有较好的液体保持能力及粘性,与固体电解质和电极的接触性好。

[0014]

为了达到上述目的,本发明提供了一种全固态电池界面层的制备方法,所述界面层设在固体电解质与电极之间,所述的方法包括如下步骤:

[0015]

步骤1,将锂盐、用于稳定锂的稳定剂、以及丁二腈加热溶解并混匀,得到混合溶液;

[0016]

步骤2,将聚合物加入所述混合溶液中,溶解混匀后,冷却以得到呈凝胶状态的界面层;所述聚合物包括:聚氧化乙烯、聚乙烯醇、聚丙烯腈中的一种或两种以上。

[0017]

可选的,步骤1具体包括:

[0018]

步骤1.1:将锂盐与丁二腈加热溶解并混匀,以制备塑晶电解质;

[0019]

步骤1.2:将所述稳定剂加入所述塑晶电解质中并混合均匀,以得到所述混合溶液。

[0020]

可选的,所述锂盐占所述塑晶电解质的摩尔分数为30mol%以下。

[0021]

可选的,所述聚合物和所述塑晶电解质的质量比为1:30。

[0022]

可选的,步骤2中,在所述聚合物溶解于所述混合溶液后,对所述混合溶液进行真空脱泡处理。

[0023]

可选的,所述锂盐包括liclo4、litfsi、libob和lifsi中的一种或两种以上。

[0024]

可选的,所述稳定剂为fec或lino3。

[0025]

本发明还提供了一种全固态电池,所述的固态电池包括:固体电解质、电极、以及界面层,所述界面层设在固体电解质与电极之间,所述界面层为锂盐、丁二腈、稳定剂、聚合物的复合材料;所述界面层呈凝胶状态。

[0026]

可选的,所述稳定剂为fec或lino3;所述锂盐包括liclo4、litfsi、libob和lifsi中的一种或两种以上;所述聚合物包括聚氧化乙烯、聚乙烯醇、聚丙烯腈中的一种或两种以上。

[0027]

相对于现有技术,本发明的有益效果为:

[0028]

(1)本发明加入的聚合物可以提高界面层的液体保持能力,界面层为无色透明的凝胶态物质。另外,由于添加了聚合物,界面层具有较好的粘性,可以提高其对电极和固体电解质的接触性,降低界面阻抗。

[0029]

(2)界面层可以抑制锂金属和固体电解质之间的副反应,加入的fec或者lino3能够提高界面层对锂金属的稳定性。

[0030]

(3)界面层具有10

‑3s/cm数量级的高离子电导率,可以很好地促进锂离子在界面处的传输。

附图说明

[0031]

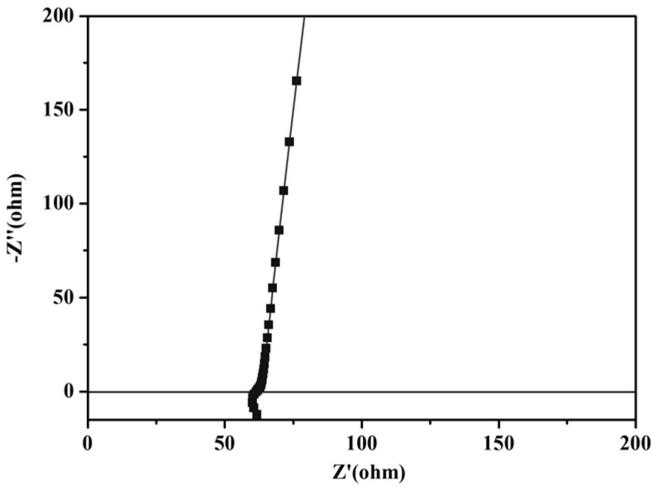

图1为实施例4制备的界面层的室温电化学阻抗图谱。

[0032]

图2为包含本发明界面层的锂对称电池的结构示意图;图中:1

‑

负极壳、2

‑

金属锂负极、3

‑

界面层、4

‑

固体电解质、5

‑

金属锂正极、6

‑

正极壳。

[0033]

图3的(a)为包含实施例4制备的界面层的锂对称电池的阻抗随放置时间的变化图;

[0034]

图3的(b)为包含实施例4制备的界面层的锂对称电池在0.1ma/cm2电流密度下的充放电曲线图。

[0035]

图4为包含实施例4制备的界面层的li/llzto/lifepo4固态电池在0.1c充放电倍率下的室温循环性能曲线图。

具体实施方式

[0036]

以下结合附图和实施例对本发明的技术方案做进一步的说明。

[0037]

本发明提供了一种全固态电池界面层的制备方法,所述界面层设在固体电解质与电极之间,所述的方法包括如下步骤:

[0038]

步骤1,将锂盐、用于稳定锂的稳定剂、以及丁二腈加热溶解并混匀,得到混合溶液;

[0039]

步骤2,将聚合物加入所述混合溶液中,溶解混匀后,冷却以得到呈凝胶状态的界面层;所述聚合物包括:聚氧化乙烯、聚乙烯醇、聚丙烯腈中的一种或两种以上。

[0040]

一些实施例中,稳定剂为氟代碳酸乙烯酯(fec)或lino3。

[0041]

丁二腈(sn)室温下为固体,熔点为55

‑

60℃。sn溶解锂盐能力强,加入少量的锂盐后,室温离子电导率能达到10

‑3s/cm数量级。丁二腈作为塑晶电解质,其氧化电压高,具有良好的热稳定性和不可燃性,被用作传统的有机电解液的添加剂,可以改善锂离子电池的热稳定性。若再加入少量的稳定剂,还能进一步提高锂金属的稳定性。但是,加入稳定剂后会导致sn熔点降低,在大于25℃时,以溶液形式存在,此时用作界面层易导致其从电极/电解质界面处流失。在加入聚合物后,界面层呈无色透明的凝胶状态,可以提高界面层的液体保持能力;另外,由于添加了聚合物,界面层具有较好的粘性,与电极和固体电解质的接触性较好,降低了界面阻抗。

[0042]

其中,本发明的步骤1包括:

[0043]

步骤1.1:将锂盐与丁二腈加热溶解并混匀,以制备塑晶电解质;

[0044]

步骤1.2:将所述稳定剂加入所述塑晶电解质中并混合均匀,以得到所述混合溶液。

[0045]

一些实施例中,步骤2中,在所述聚合物溶解于所述混合溶液后,对所述混合溶液进行真空脱泡处理。

[0046]

本发明的锂盐包括liclo4、litfsi、libob和lifsi中的一种或两种以上,占塑晶电解质的摩尔分数为0

‑

30mol%,优选为1

‑

20mol%。

[0047]

当加入的稳定剂为fec时,fec的质量分数为0

‑

20wt%,优选为3

‑

10wt%;当加入的稳定剂为lino3时,lino3的质量分数为0

‑

10wt%,优选为2

‑

5wt%。

[0048]

在一些实施例中,聚合物和塑晶电解质的质量比为0至1:30。

[0049]

实施例1

[0050]

在玻璃样品瓶中加入丁二腈和5mol%的litfsi,在60℃下加热搅拌溶解。获得澄清的溶液后,加入3wt%的fec,搅拌均匀。然后,加入peo,搅拌溶解,peo和丁二腈的质量比为1:10。最后,将得到的界面层进行真空脱泡处理。

[0051]

实施例2

[0052]

在玻璃样品瓶中加入丁二腈和5mol%的litfsi,在60℃下加热搅拌溶解。获得澄清的溶液后,加入7wt%的fec,搅拌均匀。然后,加入peo,搅拌溶解,peo和丁二腈的质量比为1:10。最后,将得到的界面层进行真空脱泡处理。

[0053]

实施例3

[0054]

在玻璃样品瓶中加入丁二腈和5mol%的litfsi,在60℃下加热搅拌溶解。获得澄清的溶液后,加入7wt%的fec,搅拌均匀。然后,加入peo,搅拌溶解,peo和丁二腈的质量比为1:15。最后,将得到的界面层进行真空脱泡处理。

[0055]

实施例4

[0056]

在玻璃样品瓶中加入丁二腈和5mol%的litfsi,在60℃下加热搅拌溶解。获得澄清的溶液后,加入7wt%的fec,搅拌均匀。然后,加入peo,搅拌溶解,peo和丁二腈的质量比为1:20。最后,将得到的界面层进行真空脱泡处理。

[0057]

图1为实施例4制备的界面层的室温电化学阻抗图谱。如图1所示,对实施例4制备的界面层进行电化学阻抗谱测试可得知,其室温离子电导率为2.18

×

10

‑3s/cm,界面层的高离子电导率有利于降低界面阻抗,抑制锂枝晶的生长。

[0058]

图2为包含实施例4制备的界面层的对称锂电池的结构示意图。如图2所示,所述对称锂电池包括:负极壳1、金属锂负极2、界面层3、固体电解质4、金属锂正极5、正极壳6。其中,固体电解质4中加入了聚合物聚四氟乙烯。界面层3设于金属锂负极2和固体电解质4之间,呈凝胶状态,与电极和固体电解质的接触性较好。

[0059]

图3的(a)为包含实施例4制备的界面层的锂对称电池的阻抗随放置时间的变化图。从图3(a)可知,该界面层的对称锂电池的初始界面阻抗约为220ω

·

cm2,在放置过程中,界面层的体相阻抗没有发生明显变化,但与锂金属之间的界面阻抗逐渐减小,说明该界面层材料对锂金属具有优异的化学稳定性,在储存的过程中与锂金属形成了接触良好的界面。

[0060]

图3的(b)为包含实施例4制备的界面层的锂对称电池在0.1ma/cm2电流密度下的充放电曲线图。从图3(b)可知,该界面层对称锂电池的恒流电镀/剥离曲线展现出较小的极化电压(约32mv),并且能稳定地循环900h,表明该界面层材料对锂金属具有良好的电化学稳定性以及较好的抑制锂枝晶生长的能力。

[0061]

图4为应用了实施例4制备的界面层的li/llzto/lifepo4固态电池在0.1c充放电倍率下的室温循环性能曲线图。如图4所示,应用了该界面层的li/llzto/lifepo4固态电池在循环数圈逐渐形成稳定的界面后,能发挥出较高的放电比容量(约145mah/g)。

[0062]

实施例5

[0063]

在玻璃样品瓶中加入丁二腈和5mol%的litfsi,在60℃下加热搅拌溶解。获得澄清的溶液后,加入2wt%的lino3,搅拌溶解。然后,加入peo,搅拌溶解,peo和丁二腈的质量比为1:10。最后,将得到的界面层进行真空脱泡处理。

[0064]

实施例6

[0065]

在玻璃样品瓶中加入丁二腈和5mol%的litfsi,在60℃下加热搅拌溶解。获得澄清的溶液后,加入5wt%的lino3,搅拌溶解。然后,加入peo,搅拌溶解,peo和丁二腈的质量比为1:10。最后,将得到的界面层进行真空脱泡处理。

[0066]

实施例7

[0067]

在玻璃样品瓶中加入丁二腈和5mol%的litfsi,在60℃下加热搅拌溶解。获得澄清的溶液后,加入2wt%的lino3,搅拌溶解。然后,加入peo,搅拌溶解,peo和丁二腈的质量比为1:15。最后,将得到的界面层进行真空脱泡处理。

[0068]

实施例8

[0069]

在玻璃样品瓶中加入丁二腈和5mol%的litfsi,在60℃下加热搅拌溶解。获得澄清的溶液后,加入2wt%的lino3,搅拌溶解。然后,加入peo,搅拌溶解,peo和丁二腈的质量比为1:20。最后,将得到的界面层进行真空脱泡处理。

[0070]

综上所述,本发明加入的聚合物可以提高界面层的液体保持能力,界面层为无色透明的凝胶态物质。另外,由于添加了聚合物,界面层具有较好的粘性,可以提高其对电极和固体电解质的接触性,降低界面阻抗。

[0071]

尽管本发明的内容已经通过上述优选实施例作了详细介绍,但应当认识到上述的描述不应被认为是对本发明的限制。在本领域技术人员阅读了上述内容后,对于本发明的多种修改和替代都将是显而易见的。因此,本发明的保护范围应由所附的权利要求来限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1