在深孔中形成薄膜层的方法及半导体器件的制备方法与流程

[0001]

本发明涉及半导体器件及其制造领域,尤其涉及一种在深孔中形成薄膜层的方法及半导体器件的制备方法。

背景技术:

[0002]

nand存储器件是具有功耗低、质量轻且性能佳的非易失存储产品,在电子产品中得到了广泛的应用。平面结构的nand器件已近实际扩展的极限,为了进一步的提高存储容量,降低每比特的存储成本,提出了3d nand存储器件。

[0003]

在3d nand存储器件中,采用垂直堆叠多层栅极的方式,堆叠层的中心区域为核心存储区、边缘区域为台阶结构,核心存储区用于形成存储单元串,堆叠层中的导电层作为每一层存储单元的栅线,栅线通过台阶上的接触引出,从而实现堆叠式的3d nand存储器件。

[0004]

3d nand存储器件的存储容量的增加是通过增加堆叠的层数而实现,例如:由64层发展到128层,再到将来的196层等。但3d nand存储器件更多层堆叠使生产工艺面临着更严峻的挑战,例如,沟道孔(channel hole)等深孔的深宽比较大,在深孔内薄膜沉积会出现厚度不均匀的情况。如何在深孔中形成厚度均匀、高质量的薄膜成为目前研究的重点之一。

技术实现要素:

[0005]

本发明所要解决的技术问题是,提供一种在深孔中形成薄膜层的方法及半导体器件的制备方法,其能够深孔中形成厚度均匀、高质量的薄膜。

[0006]

为了解决上述问题,本发明提供了一种在深孔中形成薄膜层的方法,其包括如下步骤:提供形成有所述深孔的基底并将所述基底置入沉积室;采用原子层沉积工艺向沉积室内通入反应源,持续若干时间;停止向所述沉积室内通入反应源,并密闭所述沉积室若干时间,以在所述深孔侧壁形成薄膜层。

[0007]

进一步,所述沉积室设置有进气口及抽气阀,反应源能够通过所述进气口进入所述沉积室内,沉积室内的气体能够通过所述抽气阀排出,密闭所述沉积室的方法是:关闭所述进气口及所述抽气阀。

[0008]

进一步,密闭所述沉积室的时间设置为5~20秒。

[0009]

进一步,采用原子层沉积工艺向沉积室内通入反应源的步骤包括:通入第一反应源,持续若干时间;停止通入所述第一反应源,并密闭所述沉积室,持续若干时间,以在所述深孔内壁形成第一单层;向所述沉积室内通入第二反应源,并持续若干时间;停止通入所述第二反应源,并密闭所述沉积室,持续若干时间,所述第二反应源与所述第一单层发生反应,以在所述深孔侧壁形成所述薄膜层。

[0010]

进一步,在停止通入所述第一反应源,并密闭所述沉积室,持续若干时间的步骤后,还包括吹扫所述沉积室,以去除残余的第一反应源及反应过程中产生的副产物的步骤。

[0011]

进一步,在停止通入所述第二反应源,并密闭所述沉积室,持续若干时间,所述第二反应源与所述第一单层发生反应,以在所述深孔侧壁形成所述薄膜层的步骤后,吹扫所

述原子层沉积室,以去除残余的第二反应源及副产物。

[0012]

进一步,在吹扫所述原子层沉积室之前,所述第二反应源与所述第一单层的反应达到饱和。

[0013]

进一步,在形成所述第一单层的步骤中,所述第一反应源在所述深孔内壁吸附形成所述第一单层,在所述第二反应源与所述第一单层发生反应,以在所述深孔侧壁形成所述薄膜层的步骤中,所述第二反应源与所述第一单层发生置换反应,以形成所述薄膜层。

[0014]

本发明还提供一种半导体器件的制造方法,其包括如下步骤:提供一基底;在所述基底中形成深孔;至少循环一次如权利1~8任意一项所述的在深孔中形成薄膜层的方法,以在所述深孔侧壁形成包括至少一层薄膜层的薄膜结构。

[0015]

进一步,所述深孔为半导体器件中的沟道孔。

[0016]

本发明的优点在于,在停止向沉积室内通入反应源后,密闭所述沉积室若干时间,使得未参与反应的反应源停留在沉积室内。在所述沉积室被密闭后,所述沉积室内形成高压环境,则在压力的作用下,未发生反应的反应源会朝向深孔的底部方向流动,从而在所述深孔底部未发生沉积的区域沉积,反应源能够均匀地在扩散,进而能够在所述深孔中形成厚度均匀、高质量的薄膜。

附图说明

[0017]

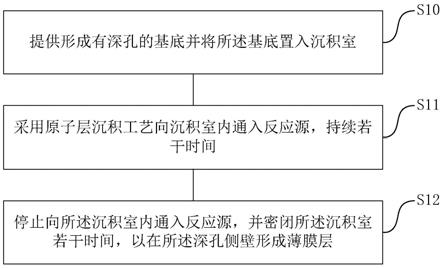

图1是本发明第一具体实施方式在深孔中形成薄膜层的方法的步骤示意图;

[0018]

图2a及图2b是本发明第一具体实施方式在深孔中形成薄膜层的方法的结构示意图;

[0019]

图3是所述基底置于所述沉积室内的结构示意图;

[0020]

图4是本发明第二具体实施方式在深孔中形成薄膜层的方法的步骤示意图;

[0021]

图5本发明第二具体实施方式中形成一层沉积层的过程示意图;

[0022]

图6a~图6d是本发明第二具体实施方式在深孔中形成薄膜层的方法的结构示意图;

[0023]

图7是本发明第三具体方式的半导体器件的制备方法的步骤示意图。

具体实施方式

[0024]

下面结合附图对本发明提供的在深孔中形成薄膜层的方法及半导体器件的制备方法的具体实施方式做详细说明。

[0025]

当前在形成3d nand存储器件的过程中,需要形成深孔,以便于在后续的制程中在该深孔中形成某个部件以将基底和/或膜层中的某些部件电性引出,或者形成沟道结构。通常在深孔中需要沉积薄膜层,但随着3d nand存储器件层数的增多,即3d nand存储器件厚度的增加,深孔的深度越来越深,深孔的深宽比增加,导致在深孔的底部无法形成或只能形成质量较差的薄膜层,大大影响器件的性能。

[0026]

鉴于上述原因,本发明提供一种在深孔中形成薄膜层的方法,其能够在深孔中形成厚度均匀,高质量的薄膜层,大大提高了3d nand存储器件的性能。

[0027]

图1是本发明第一具体实施方式在深孔中形成薄膜层的方法的步骤示意图,请参阅图1,本发明在深孔中形成薄膜层的方法包括如下步骤:

[0028]

请参阅步骤s10及图2a,提供形成有深孔110的基底100并将所述基底100置入沉积室。

[0029]

在本具体实施方式中,所述深孔110为沟道孔,其后续用于形成沟道结构,因此,所述基底100包括半导体衬底及设于所述半导体衬底上的由牺牲层101与绝缘层102交替堆叠构成的堆叠结构,所述深孔110贯穿所述堆叠结构。

[0030]

在本发明其他实施方式中,所述深孔110用于作为电连接孔,其后续用于形成电连接结构,因此,所述基底100可包括半导体衬底及设置在所述半导体衬底上的钝化层,所述深孔110贯穿所述钝化层。其中,所述半导体衬底中可设置有器件,形成于所述深孔中的所述电连接结构用于将所述器件电学引出。

[0031]

在本发明中,采用原子层沉积工艺(ald)在所述深孔中形成薄膜层,因此,所述沉积室为原子层沉积工艺所用的沉积室。图3是所述基底置于所述沉积室内的结构示意图,请参阅图3,所述基底100置于所述沉积室200的载台210上。所述沉积室200具有进气口220及抽气阀230。所述进气口220用于向所述沉积室200通入反应源气体及吹扫气体,即反应源气体及吹扫气体能够通过所述进气口进入所述沉积室内,所述抽气阀230用于抽取所述沉积室200内的气体,即所述沉积室内的气体能够通过所述抽气阀排出,例如废气或者吹扫气体等。

[0032]

请参阅步骤s11,采用原子层沉积工艺向沉积室200内通入反应源,持续若干时间。

[0033]

在该步骤中,向所述沉积室200内通入足量的反应源。其中,所述反应源的浓度及通入量,例如体积,可预先设定。优选地,在该步骤中,向所述沉积室200内通入过量的反应源,以保证有充足的反应源,同时以避免反应源过少而不能够在深孔110中形成沉积层。进一步,根据需要形成的薄膜层的材料而选择所述反应源的种类。

[0034]

请参阅步骤s12及图2b,停止向所述沉积室200内通入反应源,并密闭所述沉积室200若干时间,以在所述深孔110侧壁形成薄膜层120。

[0035]

停止向沉积室200内通入反应源后,密闭所述沉积室200若干时间,使得未参与反应的反应源停留在沉积室200内。在所述沉积室200被密闭后,所述沉积室200内形成高压环境,则在压力的作用下,未发生反应的反应源会朝向深孔110的底部方向流动,从而在所述深孔110底部未发生沉积的区域沉积,且所述反应源能够均匀地分布,进而能够在所述深孔中形成厚度均匀、高质量的薄膜。

[0036]

其中,在本具体实施方式中,所述沉积室200通过进气口220及抽气阀230与外部连通,因此,在该步骤中,关闭所述沉积室200的进气口220及抽气阀230,以使所述沉积室200被密闭。

[0037]

进一步,密闭所述沉积室200的时间设置为5~20秒。若时间太短,反应源不能及时补充至深孔底部,无法沉积,若时间太长,不利于提高生产效率。其中,所述时间可根据所述沉积室200内部的压力或者反应源的浓度确定。

[0038]

本发明还提供一第二具体实施方式。图4是本发明第二具体实施方式在深孔中形成薄膜层的方法的步骤示意图,图5本发明第二具体实施方式中形成一层沉积层的过程示意图,请参阅图4及图5,本发明在深孔中形成薄膜层的方法包括如下步骤:

[0039]

请参阅步骤s40及图6a,提供形成有所述深孔610的基底600并将所述基底600置入沉积室。所述基底600的结构与第一具体实施方式中的基底100的结构相同,不再赘述。

[0040]

请参阅步骤s41、图5及图6b,采用原子层沉积工艺向所述沉积室内通入第一反应源a,持续若干时间。

[0041]

在该步骤中,所述第一反应源a能够在所述深孔610的侧壁沉积,而由于所述深孔610深宽比较大,第一反应源a无法深入至深孔610的底部,这使得所述第一反应源a仅能够在所述深孔610中部及上部的侧壁沉积,如图6b中的沉积层611。

[0042]

进一步,在该步骤中,向所述沉积室内通入足量的第一反应源a。其中,所述第一反应源a的浓度及通入量,可预先设定。优选地,在该步骤中,向所述沉积室内通入过量的第一反应源a,以保证有充足的第一反应源a。

[0043]

请参阅步骤s42、图5及图6c,停止通入所述第一反应源a,并密闭所述沉积室,持续若干时间,以在所述深孔610内壁形成第一单层620。

[0044]

在该步骤中,在停止向沉积室内通入第一反应源a后,密闭所述沉积室若干时间,使得未参与反应的第一反应源a停留在沉积室内。在所述沉积室被密闭后,所述沉积室内形成高压环境,则在压力的作用下,未发生反应的第一反应源a会朝向深孔610的底部方向流动,从而在所述深孔610底部未发生沉积的区域沉积,且所述第一反应源a能够均匀地分布,而能够在所述深孔610中形成厚度均匀的第一单层620。

[0045]

其中,密闭所述沉积室的时间设置为5~20秒,使第一反应源a的反应达到饱和。若时间太短,第一反应源a不能及时补充至深孔610底部,无法沉积,若时间太长,不利于提高生产效率。其中,所述时间可根据所述沉积室内部的压力或者第一反应源a的浓度确定。

[0046]

可选地,请参阅步骤s43及图5,待第一反应源a的反应达到饱和后,吹扫所述沉积室,以去除残余的第一反应源a及副产物。在该步骤中,可通过进气口向沉积室内吹入氮气等气体,以去除残余的第一反应源a及反应过程中产生的副产物,保证后续反应的进行。

[0047]

请参阅步骤s44、图5及图6d,向所述沉积室内通入第二反应源b,并密闭所述沉积室,持续若干时间,所述第二反应源b与所述第一单层620发生反应,以在所述深孔侧壁形成薄膜层630。

[0048]

在该步骤中,所述第一反应源a在所述深孔610内壁吸附形成所述第一单层620,所述第二反应源b与所述第一单层620发生反应,以形成所述薄膜层630。

[0049]

在停止向沉积室内通入第二反应源b后,密闭所述沉积室若干时间,使沉积室形成高压环境。在压力的作用下,未发生反应的第二反应源b会朝向深孔110的底部方向流动,从而在所述深孔110底部未反应的区域与第一单层620发生反应,且所述第二反应源b能够均匀地分布,进而能够在所述深孔中形成厚度均匀所述薄膜层630。

[0050]

其中,密闭所述沉积室的时间设置为5~20秒。若时间太短,第二反应源b不能及时补充至深孔底部,无法反应,若时间太长,不利于提高生产效率。其中,所述时间可根据所述沉积室内部的压力或者第二反应源b的浓度确定。

[0051]

可选地,请参阅步骤s45及图5,吹扫所述沉积室,以去除残余的第二反应源及副产物。在该步骤中,可通过进气口向沉积室内吹入氮气等气体,以去除残余的第二反应源b及副产物,保证后续反应的进行。优选地,吹扫所述沉积室,以去除残余的第二反应源b及副产物之前,所述第二反应源b与所述第一单层发生反应达到饱和。

[0052]

所述第一反应源a及第二反应源b的种类取决于需要形成的薄膜层,例如,若要形成氮化硅薄膜,则在该步骤中,第一反应源a可为硅烷类的气体,第二反应源b可为包含氮气

的气体。

[0053]

本发明第二具体实施方式完成了一层原子层的沉积,若是要沉积多层原子层,则重复执行步骤s41至步骤s46即可。若要沉积多层不同材料的薄膜,则改变第一反应源a及第二反应源b即可。

[0054]

本发明列举一种在深孔中形成ono介质膜的方法。所述ono介质膜包括用于蓄积电荷的氮化硅膜、设置在所述氮化硅膜上侧的第一氧化硅膜及设置在所述氮化硅膜上侧的第二氧化硅膜。其形成方法包括如下步骤:

[0055]

第一步,在深孔中形成第一氧化硅膜。具体形成方法如下:

[0056]

(1)提供形成有深孔的基底并将所述基底置入沉积室。

[0057]

(2)采用原子层沉积工艺向沉积室内通入气态氨基硅烷作为第一反应源,持续若干时间。

[0058]

(3)停止通入所述第一反应源,并密闭所述沉积室,持续若干时间,以在所述深孔内壁形成第一单层。所述第一单层为所述第一反应源吸附在深孔侧壁而成。

[0059]

(4)吹扫,以去除多余的第一反应源。具体地说,在该实施例中,向沉积室内通入惰性气体,例如,氩气,进行吹扫。

[0060]

(5)向所述沉积室内通入氧气等离子体作为第二反应源,并持续若干时间,所述氧气等离子体对第一单层进行氧化,形成氧化硅薄膜。具体地说,可向所述沉积室内通入氧气并电离形成所述氧气等离子体。

[0061]

(6)吹扫,以去除多余的第二反应源及及所述第二反应源与所述第一单层反应而产生的副产物。具体地说,在该实施例中,向沉积室内通入惰性气体,例如,氩气,进行吹扫。

[0062]

重复(1)-(6)上述步骤,在深孔侧壁形成具有设定厚度的第一氧化硅膜。

[0063]

第二步,在所述第一氧化硅膜表面形成氮化硅膜。具体形成方法如下:

[0064]

(1)采用原子层沉积工艺向沉积室内通入气态氨基硅烷作为第一反应源,持续若干时间。

[0065]

(2)停止通入所述第一反应源,并密闭所述沉积室,持续若干时间,以在所述深孔内壁形成第一单层。所述第一单层为所述第一反应源吸附在所述第一氧化硅膜侧壁而成。

[0066]

(3)吹扫,以去除多余的第一反应源。具体地说,在该实施例中,向沉积室内通入惰性气体,进行吹扫。

[0067]

(4)向所述沉积室内通入氮气等离子体作为第二反应源,并持续若干时间,所述氮气等离子体对第一单层进行氮化,形成氮化硅薄膜。具体地说,可向所述沉积室内通入氮气并电离形成所述氮气等离子体。

[0068]

(5)吹扫,以去除多余的第二反应源及所述第二反应源与所述第一单层反应而产生的副产物。具体地说,在该实施例中,向沉积室内通入惰性气体,例如,氩气,进行吹扫。

[0069]

重复(1)-(5)上述步骤,在所述第一氧化硅膜表面形成具有设定厚度的氮化硅膜。

[0070]

第三步,在所述氮化硅膜表面形成第二氧化硅膜。具体形成方法如下:

[0071]

(1)采用原子层沉积工艺向沉积室内通入气态氨基硅烷作为第一反应源,持续若干时间。

[0072]

(2)停止通入所述第一反应源,并密闭所述沉积室,持续若干时间,以在所述氮化硅表面形成第一单层。所述第一单层为所述第一反应源吸附在所述氮化硅膜表面而成。

[0073]

(3)吹扫,以去除多余的第一反应源。具体地说,在该实施例中,向沉积室内通入惰性气体,例如,氩气,进行吹扫。

[0074]

(4)向所述沉积室内通入氧气等离子体作为第二反应源,并持续若干时间,所述氧气等离子体对第一单层进行氧化,形成氧化硅薄膜。具体地说,可向所述沉积室内通入氧气并电离形成所述氧气等离子体。

[0075]

(5)吹扫,以去除多余的第二反应源及及所述第二反应源与所述第一单层反应而产生的副产物。具体地说,在该实施例中,向沉积室内通入惰性气体,例如,氩气,进行吹扫。

[0076]

重复(1)-(5)上述步骤,在所述氮化硅膜表面形成具有设定厚度的第二氧化硅膜。本发明在深孔中形成薄膜层的方法能够在深孔中形成均匀的、高质量的薄膜层,大大提高了3d nand存储器件的性能。

[0077]

本发明第三具体实施方式还提供了半导体器件的制备方法,所述半导体器件的制备方法采用上述的薄膜层形成方法在深孔中形成薄膜层。图7是本发明一具体方式的半导体器件的制备方法的步骤示意图,请参阅图7,所述半导体器件的制备方法包括如下步骤:

[0078]

步骤s70,提供一基底。

[0079]

步骤s71,在所述基底中形成深孔。

[0080]

在本具体实施方式中,所述深孔为沟道孔,其后续用于形成沟道结构,因此,所述基底为由牺牲层与绝缘层交替堆叠构成的堆叠结构,所述深孔贯穿所述堆叠结构。在本发明其他实施方式中,所述深孔用于作为电连接孔,其后续用于形成电连接结构,则所述基底可为设置在硅衬底上的钝化层等结构,所述深孔贯穿所述钝化层等结构。

[0081]

步骤s72,至少循环一次在深孔中形成薄膜层的方法,以在所述深孔侧壁形成至少一层薄膜层。所述在深孔中形成薄膜层的方法请参见上述描述,此处不再赘述。在该步骤中,若要形成预设厚度的薄膜层,则执行多次在深孔中形成薄膜层的方法,以使所述薄膜层的厚度满足要求。若要形成多层不同的薄膜层,则执行多次在深孔中形成薄膜层的方法。例如,若要形成三层不同薄膜层(例如ono介质膜层),则执行三次在深孔中形成薄膜层的方法。可以理解的是,不同的薄膜层,其反应源可不同。进一步,对于每一薄膜层,可重复多次制备过程,以使该薄膜层达到预设厚度。

[0082]

采用本发明半导体器件的制备方法形成的半导体器件,能够在深孔中形成厚度均匀、高质量的薄膜层,大大提高了半导体器件的性能。

[0083]

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1