一种铁和氮共掺杂的分级有序多孔碳催化剂的制备方法及用途与流程

[0001]

本发明涉及一种铁和氮共掺杂的分级有序多孔碳催化剂的制备方法及用途。

背景技术:

[0002]

随着社会的发展以及化石燃料的逐渐枯竭,人们对能源的需要日益迫切,而大量化石燃料的消耗会导致温室效应以及环境的恶化,为了满足可持续发展的需要,发展清洁能源来代替传统的化石燃料,如风能、太阳能、潮汐能等,是世界发展的一个大趋势。然而,这些能源受自然因素的影响较大,并不能持续的为人类提供能源,因此需要发展新型能源储存转换装置,如燃料电池、金属-空气电池、锂离子电池、超级电容器等。目前,限制这些装置大规模应用的原因在于:1.电极成本过高;由于氧电极反应缓慢的反应动力学和过高的反应能垒,采用贵金属催化剂(pt/c),这些贵金属催化剂价格昂贵,在地球上储量极少,限制了其大规模使用;2.稳定性差。与之相反,非贵金属催化剂因其成本低廉而成为铂的替代品。单原子催化剂,即将过渡金属原子以单原子的方式分散在碳基质或者杂原子掺杂碳基质中,这种催化剂的氧还原反应(orr)活性堪比商业pt/c催化剂,而且能够同时在碱性和酸性条件下表现出优异的抗甲醇和一氧化碳性。目前为止,活性最高的是fe-n-c结构的单原子催化剂,在催化剂中,fe中心原子与n原子形成配位结构并分散在c基底上。讨论一个催化剂对于催化orr的性能优劣包括几个方面:1.半波电位的大小,半波电位越正,性能越好;2.tafel斜率的大小,tafel斜率越小说明增加同样大小的电流所增加的电势更小,则催化剂性能好;3.稳定性,由于电极长时间在条件较酸或较碱的电解液中,需要耐受性好的催化剂,才能实现大规模的应用;4.四电子转移机制,在氧还原过程中,四电子转移机制具有更高的能量效率,而且二电子转移机制会导致双氧水的产生,进一步腐蚀催化剂,因此选择的催化剂应当尽量偏向于四电子转移机制;5.抗甲醇测试,在燃料电池中,阳极的甲醇中易进入到阳极中,可能会导致催化反应的逆转。据研究,在fe-n-c结构的单原子催化剂中,orr的起始电位与fe

3+

/fe

2+

氧化还原电子对有关,而且中间产物ho

2-阴离子可以通过外层电子转移基质在fe

2+

活性位点上迅速还原为四电子产物。

[0003]

催化剂的整体氧还原反应(orr)活性取决于金属中心的固有活性和质量传递过程的效率。考虑到氧电极反应过程中催化层中o2的双向运输,碳基底的选择是影响表观氧还原反应(orr)活性以及总输出功率的一个重要因素。碳基底的选择主要包括几个方面:大的表面积有助于负载更多的活性中心,有序的孔道结构能够有助于物质的传输,增加活性中心的可及性,大量的微孔结构有助于暴露更多的活性位点,高的石墨化程度,增加材料的导电性和稳定性。如今,研究较多的碳材料有碳纳米管、石墨烯、多孔碳等。其中多孔碳材料由于结构可调、易于制备等优点,引起了人们的极大的兴趣。合理设计具有合适孔径分布的分级多孔结构,使反应物和产物能够从电解质快速转移到催化剂内部深处的活性中心,是非常必要的。有研究报道了大孔、中孔、微孔三种孔隙类型对于促进氧还原反应(orr)的催化性能的作用,得到了广泛的关注。每种类型的孔隙结构具有其的不可替代的价值,微孔结构

作为反应位置,能够负载并暴露活性位点;介孔结构作为电解液和活性位点的反应通道;大孔结构则有利于反应物和电解液充分渗透整个催化剂层。因此,合理设计碳基体中不同类型的孔结构可以使活性位点的催化性能最大化。

[0004]

本发明合成了密堆积的sio2球作为硬模板,将fe前驱体用浸渍的方式负载在模板上,加入乙二胺和四氯化碳作为氮源和碳源,进一步碳化之后,使用氢氟酸刻蚀掉sio2得到fen2负载的分级有序多孔碳催化剂。一方面,催化剂中fen2活性位具有优异的orr催化性能;另一方面分级有序多孔碳基底具备了大孔-介孔-微孔结构和大的比表面积,不仅能够负载大量fen2活性位点,而且能够增加传质,使得氧还原反应(orr)活性得到进一步的提高。电化学测试表面,fen2/nhopc催化剂表现出很优异的氧还原反应(orr)催化性能,表现在:

[0005]

1.较正的半波电位,0.87v,优于传统的pt/c电极;

[0006]

2.较小的tafel斜率,57mv dec-1

,小于pt/c电极(62mv dec-1

);

[0007]

3.在0.1m的koh电解液中表现出较好的稳定性和抗甲醇能力;

[0008]

4.四电子转移机制。

[0009]

此外,该催化剂原料来源广、价格低廉,相比其他催化剂具有更高的催化性能,因此具有较好的应用前景。

技术实现要素:

[0010]

本发明目的在于,提供一种铁和氮共掺杂的分级有序多孔碳催化剂的制备方法及用途,该方法首先合成了密堆积的sio2球作为硬模板,将该模板浸渍到九水合硝酸铁溶液中,加入乙二胺和四氯化碳作为氮源和碳源,进一步碳化之后,使用氢氟酸刻蚀掉sio2,得到fen2负载的分级有序多孔碳催化剂。通过本发明所述方法获得的催化剂具有分级有序大孔-介孔-微孔结构和fen2活性位点,有序的孔道结构,比表面积大、石墨化程度高以及较高的氧还原反应(orr)催化活性。在新能源转换储存装置方面具有很好的应用前景,同时也为合成孔径可调、大比表面积以及良好稳定性的氧还原反应(orr)催化材料提供了策略。另外,该催化剂原料来源广、价格低廉,具有工业应用前景。

[0011]

本发明所述的一种铁和氮共掺杂的分级有序多孔碳催化剂的制备方法,按下列步骤进行:

[0012]

密排sio2模板的制备:

[0013]

a、取12ml正硅酸乙酯加入到150ml无水乙醇、20ml去离子水和7ml氨水的混合溶液中,搅拌1小时后,将得到的牛奶状混合物在离心机中8000转速进行离心,洗涤,得到二氧化硅球;

[0014]

b、将步骤a得到的二氧化硅球重新分散于10ml的无水乙醇中,在常温中静置6周,然后在温度600℃煅烧6h得到密堆积的sio2模板;

[0015]

催化剂的制备:

[0016]

c、将步骤b得到的sio2模板1g浸渍到3ml 0.01-0.1m fe(no3)3·

9h2o中,时间2h,过滤,并在温度110℃下干燥;

[0017]

d、将步骤c浸渍后的模板加入到3.7ml乙二胺和3ml四氯化碳中,在温度90℃回流6小时,然后再温度115℃干燥得到黑色固体;

[0018]

e、将步骤d得到的黑色固体在氮气保护下于温度900℃碳化2h,然后将碳化后的材

料置于10wt%氢氟酸中8h刻蚀掉sio2模板后,离心并用水洗涤,得到铁和氮共掺杂的分级有序多孔碳催化剂。

[0019]

所述方法获得的铁和氮共掺杂的分级有序多孔碳催化剂在制备电催化氧还原反应中的用途。

[0020]

在制备电催化氧还原反应中,将铁和氮共掺杂的分级有序多孔碳催化剂制成分散液并修饰在电极表面。

[0021]

本发明所述的一种铁和氮共掺杂的分级有序多孔碳催化剂的制备方法及用途,以密堆积sio2球作为硬模板,九水合硝酸铁溶液作为fe前驱体,乙二胺和四氯化碳作为氮源和碳源,采用浸渍法和进一步碳化之后,用氢氟酸刻蚀sio2得到fen2负载的分级有序多孔碳催化剂。该方法的特点在于合成过程中使用的正硅酸乙酯、九水合硝酸铁、乙二胺、四氯化碳等都是原料丰富易得的材料,其次利用这种硬模板、刻蚀的方法得到了氮掺杂分级有序多孔碳结构,进一步提高了氧还原反应(orr)催化性能;通过对fen2负载量的优化,得到了最佳性能的fen2/nhopc-3催化剂。

[0022]

将本发明所述方法得到的催化剂进行电化学性能测试,结果表明:在碱性条件下,该催化剂表现出很高的氧还原反应(orr)催化活性、耐用性和抗甲醇性。同时,该催化剂原料来源广、价格低廉,具有工业应用前景。

[0023]

与现有的工艺相比,本发明所述的方法具有明显的不同:

[0024]

1.本发明合成了一种密堆积排布的sio2作为硬模板,加入碳源和氮源,碳化之后,进一步刻蚀得到了这种分级大孔-介孔-微孔结构;

[0025]

2.使用九水合硝酸铁溶液作为fe前驱体,采用浸渍法,将fe单原子负载在碳基质上;

[0026]

3.使用乙二胺和四氯化碳分别作为氮源和碳化,在碳化过程中n原子和fe原子配位形成fen2结构,负载于分级有序多孔碳上;

[0027]

4.通过对九水合硝酸铁溶液浓度的控制,合成了不同量fen2负载的多孔碳结构,得到了最优性能的fen2/nhopc-3催化剂;

[0028]

5.电化学测试数据表面该方法合成的催化剂具有优良的氧还原反应(orr)催化性能、稳定性和抗甲醇能力;

[0029]

6.本发明所述方法合成了一种铁和氮共掺杂的分级有序多孔碳催化剂一方面继承了原有工艺得到的催化剂的优点,即本征活性较好的fen2活性位点,另一方面有克服了原有工艺产品的不足,改进了碳基质,合成了一种分级有序多孔碳,具有有序的孔道结构和大的表面积,能够促进传质和暴露更多的活性位点,从而表现出更高的orr催化活性。

附图说明

[0030]

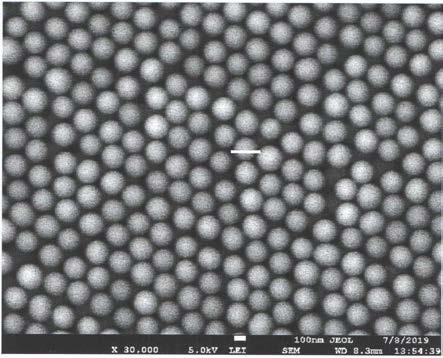

图1为本发明实施例1中制备的密排sio2模板的扫描电镜图;

[0031]

图2为本发明实施例4中制备的fen2负载的分级有序多孔碳催化剂的扫描电镜图;

[0032]

图3为本发明实施例1、4中制备的不同量fen2负载的分级有序多孔碳催化剂的x射线衍射图,其中a为nhopc;b为fen2/nhopc-3;

[0033]

图4为本发明实施例1、2、3、4、5中制备的不同量fen2负载的分级有序多孔碳催化剂的旋转圆盘电极极化曲线,圆盘转速为1600rpm,其中a为nhopc;b为fen2/nhopc-1;c为

fen2/nhopc-2;d为fen2/nhopc-3;e为fen2/nhopc-4;

[0034]

图5为本发明实施例4中制备的fen2/nhopc-3催化剂和pt/c在0.85v(vs.rhe)下orr的稳定性测试,其中a为fen2/nhopc-3;b为pt/c;

[0035]

图6为本发明实施例4中制备的fen2/nhopc-3催化剂和pt/c在0.85v(vs.rhe)下的抗甲醇能力测试,其中a为fen2/nhopc-3;b为pt/c。

具体实施方式

[0036]

下面通过具体实施例对本发明作进一步说明:

[0037]

实施例1

[0038]

密排sio2模板的制备:

[0039]

取12ml正硅酸乙酯加入到150ml无水乙醇、20ml去离子水和7ml氨水的混合溶液中,搅拌1小时后,将得到的牛奶状混合物在离心机中8000转速进行离心,洗涤,得到二氧化硅球;

[0040]

将得到的二氧化硅球重新分散于10ml的无水乙醇中,在常温中静置6周,然后在温度600℃煅烧6h得到密堆积的sio2模板,模板的扫描电镜参见图1;

[0041]

催化剂的制备:

[0042]

将模板加入到3.7ml乙二胺和3ml四氯化碳中,在温度90℃回流6小时,然后再温度115℃干燥得到黑色固体;

[0043]

将得到的黑色固体在氮气保护下于温度900℃碳化2h,然后将碳化后的材料置于10wt%氢氟酸中8h刻蚀掉sio2模板后,离心并用水洗涤,得到分级有序多孔碳催化剂nhopc,nhopc的x射线衍射图参见图3a;

[0044]

电化学性能测试:

[0045]

称取3mg分级有序多孔碳(nhopc)、400ul水、100ul异丙醇和10ul萘酚,超声后得到催化剂分散液,取10ul分散液滴涂在旋转圆盘电极上,在室温下干燥,本次实验使用可逆氢电极和铂电极分别作为参比电极和对电极,将含有催化剂的旋转圆盘电极在电解液为0.1m的氢氧化钾水溶液中进行线性扫描,测试orr反应性能,得到的极化曲线见图4a。

[0046]

实施例2

[0047]

密排sio2模板的制备

[0048]

a、取12ml正硅酸乙酯加入到150ml无水乙醇、20ml去离子水和7ml氨水的混合溶液中,搅拌1小时后,将得到的牛奶状混合物在离心机中8000转速进行离心,洗涤,得到二氧化硅球;

[0049]

b、将步骤a得到的二氧化硅球重新分散于10ml的无水乙醇中,在常温中静置6周,然后在温度600℃煅烧6h得到密堆积的sio2模板,模板的扫描电镜参见图1;

[0050]

催化剂的制备

[0051]

c、将步骤b得到的sio2模板1g浸渍到3ml 0.01m fe(no3)3·

9h2o中,时间2h,过滤,并在温度110℃下干燥;

[0052]

d、将步骤c浸渍后的模板加入到3.7ml乙二胺和3ml四氯化碳中,在温度90℃回流6小时,然后再温度115℃干燥得到黑色固体;

[0053]

e、将步骤d得到的黑色固体在氮气保护下于温度900℃碳化2h,然后将碳化后的材

料置于10wt%氢氟酸中8h刻蚀掉sio2模板后,离心并用水洗涤,得到铁和氮共掺杂的分级有序多孔碳催化剂fen2/nhopc-1。

[0054]

电化学性能测试

[0055]

测试方法同实施例1,不同的是用fen2/nhopc-1修饰热解石墨电极,具体旋转圆盘电极极化曲线参见图4b。

[0056]

实施例3

[0057]

密排sio2模板的制备

[0058]

a、取12ml正硅酸乙酯加入到150ml无水乙醇、20ml去离子水和7ml氨水的混合溶液中,搅拌1小时后,将得到的牛奶状混合物在离心机中8000转速进行离心,洗涤,得到二氧化硅球;

[0059]

b、将步骤a得到的二氧化硅球重新分散于10ml的无水乙醇中,在常温中静置6周,然后在温度600℃煅烧6h得到密堆积的sio2模板,模板的扫描电镜参见图1;

[0060]

催化剂的制备

[0061]

c、将步骤b得到的sio2模板1g浸渍到3ml 0.03m fe(no3)3·

9h2o中,时间2h,过滤,并在温度110℃下干燥;

[0062]

d、将步骤c浸渍后的模板加入到3.7ml乙二胺和3ml四氯化碳中,在温度90℃回流6小时,然后再温度115℃干燥得到黑色固体;

[0063]

e、将步骤d得到的黑色固体在氮气保护下于温度900℃碳化2h,然后将碳化后的材料置于10wt%氢氟酸中8h刻蚀掉sio2模板后,离心并用水洗涤,得到铁和氮共掺杂的分级有序多孔碳催化剂fen2/nhopc-2;

[0064]

电化学性能测试

[0065]

测试方法同实施例1,不同的是用fen2/nhopc-2修饰热解石墨电极,具体旋转圆盘电极极化曲线参见图4c。

[0066]

实施例4

[0067]

密排sio2模板的制备:

[0068]

a、取12ml正硅酸乙酯加入到150ml无水乙醇、20ml去离子水和7ml氨水的混合溶液中,搅拌1小时后,将得到的牛奶状混合物在离心机中8000转速进行离心,洗涤,得到二氧化硅球;

[0069]

b、将步骤a得到的二氧化硅球重新分散于10ml的无水乙醇中,在常温中静置6周,然后在温度600℃煅烧6h得到密堆积的sio2模板,模板的扫描电镜参见图1;

[0070]

催化剂的制备:

[0071]

c、将步骤b得到的sio2模板1g浸渍到3ml 0.05m fe(no3)3·

9h2o中,时间2h,过滤,并在温度110℃下干燥;

[0072]

d、将步骤c浸渍后的模板加入到3.7ml乙二胺和3ml四氯化碳中,在温度90℃回流6小时,然后再温度115℃干燥得到黑色固体;

[0073]

e、将步骤d得到的黑色固体在氮气保护下于温度900℃碳化2h,然后将碳化后的材料置于10wt%氢氟酸中8h刻蚀掉sio2模板后,离心并用水洗涤,得到铁和氮共掺杂的分级有序多孔碳催化剂fen2/nhopc-3,fen2/nhopc-3的扫描电镜图参见图2,x射线衍射图参见图3b;

[0074]

电化学性能测试:

[0075]

测试方法同实施例1,不同的是用fen2/nhopc-3修饰热解石墨电极,具体旋转圆盘电极极化曲线参见图4d,0.85v下测试的稳定性曲线参见图5a,抗甲醇曲线(将10ml甲醇添加到100ml的0.1m koh溶液中)见图6a。

[0076]

实施例5

[0077]

密排sio2模板的制备:

[0078]

a、取12ml正硅酸乙酯加入到150ml无水乙醇、20ml去离子水和7ml氨水的混合溶液中,搅拌1小时后,将得到的牛奶状混合物在离心机中8000转速进行离心,洗涤,得到二氧化硅球;

[0079]

b、将步骤a得到的二氧化硅球重新分散于10ml的无水乙醇中,在常温中静置6周,然后在温度600℃煅烧6h得到密堆积的sio2模板,模板的扫描电镜参见图1;

[0080]

催化剂的制备:

[0081]

c、将步骤b得到的sio2模板1g浸渍到3ml 0.1mol/l fe(no3)3·

9h2o溶液中,时间2h,过滤,并在温度110℃下干燥;

[0082]

d、将步骤c浸渍后的模板加入到3.7ml乙二胺和3ml四氯化碳中,在温度90℃回流6小时,然后再温度115℃干燥得到黑色固体;

[0083]

e、将步骤d得到的黑色固体在氮气保护下于温度900℃碳化2h,然后将碳化后的材料置于10wt%氢氟酸中8h刻蚀掉sio2模板后,离心并用水洗涤,得到铁和氮共掺杂的分级有序多孔碳催化剂fen2/nhopc-4;

[0084]

电化学性能测试:

[0085]

测试方法同实施例1,不同的是用fen2/nhopc-4修饰热解石墨电极,具体旋转圆盘电极极化曲线参见图4e。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1