一种叠层片式共模滤波器制作方法与流程

1.本发明涉及电子元件技术领域,具体涉及一种叠层片式共模滤波器制作方法,尤其是叠层片式共模滤波器的磁芯制作方法。

背景技术:

2.现在智能手机及平板电脑的画面越来越清晰,对应的屏幕分辨率和摄像头像素也越来越高,因此所需的数据传输量也随之增加。但另一方面,随着数据传输速度的日益提高,信号完整性成为越来越重要的问题,传输信号中夹杂的噪声会引起信号波形质量的恶化。因此有必要在数据线中增加噪声抑制器件,以提高传输速率,抑制噪声干扰。目前手机上采用差分电路来传输视频信号,即信号以差模形式存在,噪声为共模形式,须采用共模滤波器才能达到有效抑制共模噪声、同时很好地保留差模信号的目的。跟随智能手机的发展趋势,要求共模滤波器高性能、小型化、薄型化、低成本,为达到共模噪声抑制效果,需通过在线圈内部增加磁性芯柱,以满足客户端使用需求。

3.对于磁芯的制作,在已知技术解决方案中,通常采用两种措施:

4.一种是单层生带上打孔,印刷磁芯填充浆,通过叠层单层层压处理,磁芯浆留在产品内。但这种技术具有明显缺陷,在以下两种情况下将失效:a、对于磁芯填充浆要求严格,浆料的有机物体系需与生带匹配,匹配性不好会导致磁芯浆与生带存在明显缝隙,导致磁芯处有较大气隙,影响电性能;也会影响叠层作业时磁芯撕膜效果,导致叠层后磁芯出现缺损、被pet基材带走的情况,导致磁芯处有较大气隙,影响电性能;b、浆料需要有良好的适印性,倘若浆料的印刷流动性、保型性不佳,磁芯孔的填充效果、磁芯的印刷高度难以有效稳定控制,影响电性能。

5.另一种是先不做通孔,叠层后再打长通孔,然后灌孔填充磁芯浆料。但此种措施采用的设备成本较高,对位要求高,填孔要求高。目前技术解决方案中还未有比较简易、高效的制作共模滤波器磁芯的方法。

技术实现要素:

6.本发明的主要目的在于克服现有技术制作磁芯的不足,提出一种叠层片式共模滤波器制作方法,该方法制作的磁芯与生带有较好的匹配及填充效果。

7.为达上述目的,本发明采用以下技术方案:

8.一种叠层片式共模滤波器制作方法,包括磁芯制作过程,所述磁芯制作过程包括如下步骤:

9.a1、采用磁芯浆在pet基材上通过干法流延制备磁芯生带;

10.a2、在所述磁芯生带上按所需磁芯块的轮廓进行切割;

11.a3、沿步骤a2的切割线将所述磁芯生带上除所需磁芯块以外的部分剥离;

12.a4、将保留有所述所需磁芯块的pet基材与预先开设磁芯通孔的非磁性层生带进行对位叠层,以使所述所需磁芯块转移到对应的磁芯通孔内。

13.在一些实施例中,步骤a1具体包括:采用球磨或砂磨方式,按磁芯浆配方制浆,再通过干法流延在所述pet基材上制备所需膜厚的磁芯生带。

14.在一些实施例中,所述磁芯浆配方是在nizncu铁氧体磁性层材料的基础上,增加粘合剂用量

‑

30%~+5%而得到。

15.在一些实施例中,所述磁芯生带的膜厚是在所述非磁性层生带的膜厚基础上增加+5%~+50%。更优选地,所述磁芯生带的膜厚是在所述非磁性层生带的膜厚基础上增加+15%~+40%。

16.在一些实施例中,所述所需磁芯块包含磁芯阵列和对位用磁芯区域,所述对位用磁芯区域位于所述磁芯阵列的周边,所述对位用磁芯区域上设置叠层对位标识。

17.在一些实施例中,所述磁芯阵列包含若干个单层磁芯,所述单层磁芯的外形尺寸比所述磁芯通孔的尺寸大

‑

5%~+10%。

18.在一些实施例中,所述磁芯制作过程还包括:在进行步骤a4之前,先将所述预先开设磁芯通孔的非磁性层生带叠层至一磁性层生带上。

19.在一些实施例中,将所述预先开设磁芯通孔的非磁性层生带叠层至一磁性层生带上包括:于第一pet基材上制作所述磁性层生带;于第二pet基材上制作所述非磁性层生带,并对所述非磁性层生带进行打孔,获得所述磁芯通孔;将开设所述磁芯通孔的所述非磁性层生带叠层至所述磁性层生带上,然后将所述非磁性层生带之上的所述第二pet基材剥离。

20.在一些实施例中,所述磁芯制作过程还包括如下步骤:

21.a5、在步骤a4将保留有所述所需磁芯块的pet基材与预先开设磁芯通孔的非磁性层生带进行对位叠层,并使所述所需磁芯块转移到对应的磁芯通孔内之后,剥离所述pet基材,完成单层磁芯填孔;

22.a6、在步骤a5得到的叠层块之上叠层另一开设磁芯通孔的非磁性层生带,然后将所述另一开设磁芯通孔的非磁性层生带所附着的pet基材剥离;

23.重复步骤a4~a6直至得到所需的层数。

24.本发明的有益效果在于:此种方法制作出的磁芯与非磁性层生带有较好的匹配性及填充效果,并且改善了通孔处的连续性及致密性,使得最终得到的产品有较好的电性一致度。

附图说明

25.图1是本发明实施例的一种叠层片式共模滤波器的结构示意图;

26.图2是本发明实施例于pet基材上制作所需磁芯块的示意图;

27.图3是本发明实施例于pet基材上制作非磁性层生带的示意图;

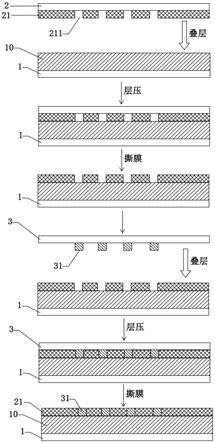

28.图4是本发明实施例单层磁芯填孔的叠层示意图。

具体实施方式

29.下面结合附图和具体的实施方式对本发明作进一步说明。

30.如图1所示为一种叠层片式共模滤波器的结构示意图,为展示其内部构造,特采用剖视图。如图1所示,一种叠层片式共模滤波器,其器件主体包括上下两个磁性层10、10’,中间的非磁性层20,填充于非磁性层20的磁芯通孔内的磁芯30,以及外部的端电极40。

31.本发明实施例提出一种叠层片式共模滤波器的磁芯制作方法,如图2和图3所示,包括如下步骤a1

‑

a4:

32.a1、采用磁芯浆在pet基材3上通过干法流延制备磁芯生带。所述干法流延制备磁芯生带包括将磁芯浆的配方材料进行球磨或砂磨之后制浆,再利用浆料在pet基材上流延出所需膜厚的磁芯生带。磁芯浆的配方可在现有的nizncu铁氧体磁性层材料的基础上,增加粘合剂用量

‑

30%~+5%而得到,更优选地是,增加粘合剂用量

‑

20%~0%。

33.a2、在磁芯生带上按所需磁芯块的轮廓进行切割。

34.a3、沿切割线将磁芯生带上除所需磁芯块以外的部分剥离,此时pet基材3上仅保留有所需磁芯块,如图2所示,所需磁芯块包括由多个单层磁芯31构成的磁芯阵列以及位于磁芯阵列周边的多个对位用磁芯区域32。

35.a4、将保留有所述所需磁芯块的pet基材3与预先开设磁芯通孔211的非磁性层生带进行对位叠层,以使所述所需磁芯块转移到对应的磁芯通孔内。

36.基于本发明的磁芯制作方法来制备叠层片式共模滤波器时,参考图4,叠层过程包括:

37.前期准备:在pet基材1上流延制作磁性层10(生带),通常该磁性层10也是由多层叠层而成;在pet基材2上流延制作非磁性层生带21,并对非磁性层生带21进行打孔,制作磁芯通孔211。非磁性层生带21的材料可采用现有的zncu非磁性铁氧体材料。

38.叠层:将开设磁芯通孔211的非磁性层生带21叠层至磁性层10上,层压之后将非磁性层生带21之上的pet基材2剥离(撕膜),接着,基于pet基材3上的对位标识,使pet基材3上保留的磁芯阵列对准磁芯通孔211,下压叠层,使pet基材3上的磁芯阵列的各单层磁芯31一一对应地进入磁芯通孔211,层压之后将pet基材3剥离,至此完成单层磁芯的填孔叠层。在一种实施例中,需要重复若干次单层磁芯的填孔叠层操作,比如,在上述完成单层磁芯的填孔叠层之后的叠层块上,用另一开设磁芯通孔的非磁性层生带继续进行叠层,层压之后撕膜(剥离非磁性层生带之上的pet基材),再用带有所需磁芯块的pet基材叠层进行磁芯填孔,再撕膜(剥离所需磁芯块之上的pet基材),此为重复一次。待磁芯叠层完成之后,叠层上面的磁性层10’。也就是说,图1中产品的磁芯30和非磁性层20是在重复多次单层磁芯填孔之后形成的,即磁芯30包含多个单层磁芯31,非磁性层20同时也是经由多层非磁性层生带21叠层形成。

39.在一些实施例中,所述磁芯生带的膜厚是在所述非磁性层生带的膜厚基础上增加+5%~+50%,优选地是增加+15%~+40%。

40.在一些实施例中,所述磁芯阵列中单层磁芯31的外形尺寸比所述磁芯通孔211的尺寸大

‑

5%~+10%。比如,单层磁芯31和磁芯通孔211均为矩形时,是指矩形单层磁芯的长和宽分别比矩形磁性通孔的长和宽大

‑

5%~+10%;若均为圆形,则所述外形尺寸是指直径。

41.以上内容是结合具体的优选实施方式对本发明所作的进一步详细说明,不能认定本发明的具体实施只局限于这些说明。对于本发明所属技术领域的技术人员来说,在不脱离本发明构思的前提下,还可以做出若干等同替代或明显变型,而且性能或用途相同,都应当视为属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1