一种基于外延沟道的MOSFET器件及其制备方法与流程

一种基于外延沟道的mosfet器件及其制备方法

技术领域

1.本发明属于微电子技术领域,涉及一种基于外延沟道的mosfet器件及其制备方法。

背景技术:

2.碳化硅(sic)以其优良的物理化学特性和电学特性成为制造高温、大功率电子器件的一种最有优势的半导体材料,并且具有远大于si材料的功率器件品质因子。sic mosfet(metal-oxide-semiconductor field-effect transistor,金氧半场效晶体管)功率器件的研发始于20世纪90年代,具有输入阻抗高、开关速度快、工作频率高、耐高温高压等一系列优点,已在开关稳压电源、高频加热、汽车电子以及功率放大器等方面取得了广泛的应用。

3.目前限制sic功率mosfet应用的一个关键技术问题是sic/sio2沟道的缺陷较多,这些缺陷一方面会使得沟道迁移率降低,从而降低期间的正向导通电流,另一方面缺陷引起的固定电荷会使得阈值电压偏移,影响sic功率mosfet的电路应用。这些缺陷的物理层面原因是在sic上氧化形成sio2时会残留的c元素堆积会形成c簇。

4.因此,如何消除这些c簇成为解决此问题的关键。

技术实现要素:

5.为了解决现有技术中存在的上述问题,本发明提供了一种基于外延沟道的mosfet器件及其制备方法。本发明要解决的技术问题通过以下技术方案实现:

6.本发明实施例提供了一种基于外延沟道的mosfet器件的制备方法,包括以下步骤:

7.选取n型衬底层;

8.在所述n型衬底层上形成n型外延层;

9.在所述n型外延层的两端的内表面形成两个p阱注入区;

10.在所述p阱注入区的内表面形成n+注入区和p+注入区,两个所述n+注入区位于两个所述p+注入区之间;

11.在部分所述n型外延层、部分所述p阱注入区和部分所述n+注入区上形成外延沟道层;

12.热氧化所述外延沟道层和所述n型外延层形成第一栅氧化层、位于所述第一栅氧化层和所述n型外延层上的第二栅氧化层;

13.在所述p+注入区和部分所述n+注入区上形成源极;

14.在所述n型衬底层的下表面形成漏极;

15.在所述第二栅氧化层上形成栅极。

16.在本发明的一个实施例中,所述n型衬底层为n型4h-sic衬底层,所述n型外延层为n型4h-sic外延层。

17.在本发明的一个实施例中,在所述n型外延层的两端的内表面形成两个p阱注入区,包括:

18.利用离子注入方法在所述n型外延层的两端的内表面注入al离子形成两个p阱注入区。

19.在本发明的一个实施例中,在所述p阱注入区的内表面形成n+注入区和p+注入区,包括:

20.利用离子注入方法在所述p阱注入区的内表面注入n离子形成n+注入区;

21.利用离子注入方法在所述p阱注入区的内表面注入al离子形成所述p+注入区。

22.在本发明的一个实施例中,在部分所述n型外延层、部分所述p阱注入区和部分所述n+注入区上形成外延沟道层,包括:

23.采用mbe或cvd方法在部分所述n型外延层、部分所述p阱注入区和部分所述n+注入区上生长沟道层材料,以形成外延沟道层。

24.在本发明的一个实施例中,所述外延沟道层的材料为si。

25.在本发明的一个实施例中,所述外延沟道层的厚度范围为5~10nm。

26.在本发明的一个实施例中,所述第一栅氧化层和所述第二栅氧化层的材料均为sio2。

27.在本发明的一个实施例中,在所述n型衬底层的下表面形成漏极之后,还包括:

28.对所形成的n型衬底层、所述n型外延层、所述p阱注入区、所述n+注入区、所述p+注入区、所述第一栅氧化层、所述第二栅氧化层、所述源极和所述漏极进行快速热退火处理。

29.本发明的另一个实施例提供的一种基于外延沟道的mosfet器件,所述基于外延沟道的mosfet器件由上述任一项实施例所述的制备方法制备形成,所述mosfet器件包括:

30.n型衬底层;

31.n型外延层,位于所述n型衬底层之上;

32.两个p阱注入区,分别位于所述n型外延层的两端内;

33.两个n+注入区,分别位于两个所述p阱注入区内;

34.两个p+注入区,分别位于两个所述p阱注入区内,且两个所述n+注入区位于两个所述p+注入区之间;

35.两个第一栅氧化层,分别位于部分所述n型外延层、部分所述p阱注入区和部分所述n+注入区之上;

36.第二栅氧化层,位于所述第一栅氧化层和所述n型外延层之上;

37.两个源极,分别位于处于两端的所述p+注入区和部分所述n+注入区之上;

38.漏极,位于所述n型衬底层的下表面;

39.栅极,位于所述第二栅氧化层之上。

40.与现有技术相比,本发明的有益效果:

41.1)本发明形成了外延沟道层,并对该外延沟道层进行了氧化处理,通过氧化方法形成栅氧化层,由此可以有效避免传统结构中沟道处的c簇问题,从而降低沟道缺陷密度、提升沟道迁移率、改善器件的可靠性。

42.2)本发明的第一栅氧化层和第二栅氧化层具有较好的界面质量,由此可以提升器件的正向特性和应用稳定性。

43.3)本发明的外延沟道生长工艺简单,且成本较低,适合于器件的量产化。

44.通过以下参考附图的详细说明,本发明的其它方面和特征变得明显。但是应当知道,该附图仅仅为解释的目的设计,而不是作为本发明的范围的限定,这是因为其应当参考附加的权利要求。还应当知道,除非另外指出,不必要依比例绘制附图,它们仅仅力图概念地说明此处描述的结构和流程。

附图说明

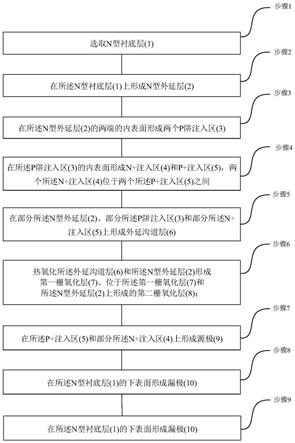

45.图1为本发明实施例提供的一种基于外延沟道的mosfet器件的制备方法流程图;

46.图2a-2j为本发明实施例提供的一种基于外延沟道的mosfet器件的工艺示意图;

47.图3为本发明实施例提供的一种基于外延沟道的mosfet器件法的结构示意图。

具体实施方式

48.下面结合具体实施例对本发明做进一步详细的描述,但本发明的实施方式不限于此。

49.实施例一

50.请参见图1、图2a-2j,图1为本发明实施例提供的一种基于外延沟道的mosfet器件的制备方法流程图,图2a-2j为本发明实施例提供的一种基于外延沟道的mosfet器件的工艺示意图。本发明提供一种用于制备基于外延沟道的mosfet器件的制备方法,该制备方法包括以下步骤:

51.步骤1、请参见图2a,选取n型衬底层1。

52.具体地,选取n型衬底层1,对n型衬底层1采用rca清洗标准进行清洗。

53.进一步地,n型衬底层1为n型4h-sic衬底层。

54.步骤2、请参见图2b,在n型衬底层1上形成n型外延层2。

55.具体地,采用化学气相沉积工艺,在n型衬底层1表面外延生长n型外延层2。

56.进一步地,n型外延层2为n型4h-sic外延层。

57.步骤3、请参见图2c,在n型外延层2的两端的内表面形成两个p阱注入区3。

58.具体地,利用离子注入方法在n型外延层2的两端的内表面注入al离子形成两个p阱注入区3。

59.进一步地,通过低压热壁化学气相沉积法在n型外延层2表面沉积一层sio2层,然后再沉积al来作为p阱注入区3离子注入的阻挡层,通过光刻和刻蚀来形成p阱注入区域。

60.在650℃的环境温度下对p阱注入区域进行四次al离子注入,先后采用450kev、300kev、200kev和120kev的注入能量,将注入剂量为7.97

×

10

13

cm-2

、4.69

×

10

13

cm-2

、3.27

×

10

13

cm-2

和2.97

×

10

13

cm-2

的铝离子,注入到p阱注入区域,形成p阱注入区3。

61.采用rca清洗标准对碳化硅表面进行清洗,烘干后制作c膜保护;然后在1700~1750℃氩气氛围中进行离子激活退火10min。

62.步骤4、在p阱注入区3的内表面形成n+注入区4和p+注入区5,两个n+注入区4位于两个p+注入区5之间。

63.具体地,步骤4可以包括步骤4.1至步骤4.2,其中:

64.步骤4.1、请参见图2d,利用离子注入方法在p阱注入区3的内表面注入n离子形成n

+注入区4。

65.具体地,利用离子注入方法在p阱注入区3的内表面注入n离子形成n+注入区4。

66.进一步地,通过低压热壁化学气相沉积法在p阱注入区3和n型外延层2表面沉积一层sio2层,然后再沉积al来作为n+注入区4离子注入的阻挡层,通过光刻和刻蚀来形成n+注入区域。

67.在650℃的环境温度下对n+注入区域进行两次氮离子注入,先后采用80kev、30kev的注入能量,将注入剂量为3.9

×

10

14

cm-2

、1.88

×

10

14

cm-2

,注入到n+注入区域,以形成n+注入区4。

68.采用rca清洗标准对碳化硅表面进行清洗,烘干后制作c膜保护;然后在1700~1750℃氩气氛围中进行离子激活退火10min。

69.步骤4.2、请参见图2e,利用离子注入方法在p阱注入区3的内表面注入al离子形成p+注入区5。

70.具体地,利用离子注入方法在p阱注入区3的内表面注入al离子形成p+注入区5。

71.进一步地,通过低压热壁化学气相沉积法在p阱注入区3、p+注入区5和n型外延层2表面沉积一层sio2层,然后再沉积al来作为p+注入区5离子注入的阻挡层,通过光刻和刻蚀来形成p+注入区域。

72.在650℃环境温度下对p+注入区域进行两次al离子注入,注入能量依次为90kev、30kev,al离子注入剂量依次为1.88

×

10

14

cm-2

、3.8

×

10

14

cm-2

,注入到p+注入区,以形成p+注入区5。

73.采用rca清洗标准对碳化硅表面进行清洗,烘干后制作c膜保护;然后在1700~1750℃氩气氛围中进行离子激活退火10min。

74.优选地,p+注入区5的深度大于p阱注入区3的深度。

75.步骤5、请参见图2f,在部分n型外延层2、部分p阱注入区3和部分n+注入区5上形成外延沟道层6。

76.具体地,采用mbe(molecular beam epitaxy,分子束外延)或cvd(chemical vapordeposition,化学气相沉积)方法在部分n型外延层2、部分p阱注入区3和部分n+注入区5上生长沟道层材料,以形成外延沟道层6,其中,mbe法的生长温度为650~750摄氏度,cvd法的生长温度为1200~1250摄氏度。

77.优选地,外延沟道层6的材料为si。本实施例通过氧化材料为si的外延沟道层6和材料为sic的n型外延层2所形成sio2的栅氧化层可以有效避免c簇问题。

78.优选地,外延沟道层6的厚度范围为5~10nm。厚度为5~10nm的外延沟道层6可以保证后续氧化过程中,si材料的外延沟道层6能够全部被氧化掉,变成质量较好的sio2栅氧化层,从而形成质量比较好的第一栅氧化层和第二栅氧化层的界面。

79.步骤6、请参见图2g,热氧化外延沟道层6和n型外延层2形成第一栅氧化层7、位于第一栅氧化层7和n型外延层2上的第二栅氧化层8。

80.其中,第一栅氧化层7为由氧化外延沟道层6所形成,第二栅氧化层8为由氧化n型外延层2所形成,因为外延沟道层6的材料为si,n型外延层2的材料为sic,因此第一栅氧化层7和第二栅氧化层8均为sio2。

81.本实施例在材料为si的外延沟道层6上通过氧化方法形成sio2,这样可以有效避

免c簇问题。同时,所形成的材料为sio2的第一栅氧化层7和材料为sio2的第二栅氧化层8具有较好的界面质量,由此可以提升器件的正向特性和应用稳定性。

82.步骤7、请参见图2h,在p+注入区5和部分n+注入区4上形成源极9。

83.具体地,利用磁控溅射或电子束蒸发方法在p+注入区5和部分n+注入区4上形成源极9。

84.优选地,源极9的材料为ti/al/ni。

85.步骤8、请参见图2i,在n型衬底层1的下表面形成漏极10。

86.具体地,利用磁控溅射或电子束蒸发方法在n型衬底层1的下表面形成漏极10。

87.优选地,漏极10的材料为ti/ni。

88.步骤9、对步骤1至步骤8所制备的整个样品进行快速热退火处理。

89.具体地,对步骤1至步骤8所形成的n型衬底层1、n型外延层2、p阱注入区3、n+注入区4、p+注入区5、第一栅氧化层7、第二栅氧化层8、源极9和漏极10进行快速热退火处理。

90.快速热退火的工艺参数例如为:温度为1000℃,退火时间为3min。

91.步骤10、请参见图2j,在第二栅氧化层8上形成栅极11。

92.具体地,利用磁控溅射或电子束蒸发方法在第二栅氧化层8上形成栅极11。

93.优选地,栅极11的材料为al。

94.本发明在材料为si的外延沟道层6上通过氧化方法形成sio2,这样可以有效避免c簇问题。同时,所形成的材料为sio2的第一栅氧化层7和材料为sio2的第二栅氧化层8具有较好的界面质量,由此可以提升器件的正向特性和应用稳定性。

95.本发明的外延沟道生长工艺简单,且成本较低,适合于器件的量产化。

96.实施例二

97.请参见图3,图3为本发明实施例提供的一种基于外延沟道的mosfet器件的结构示意图。本发明提出一种基于外延沟道的mosfet器件,该mosfet器件由实施例一所述的制备方法制备形成,该mosfet器件包括:

98.n型衬底层1;

99.n型外延层2,位于n型衬底层1之上;

100.两个p阱注入区3,分别位于n型外延层2的两端内;

101.两个n+注入区4,分别位于两个p阱注入区3内;

102.两个p+注入区5,分别位于两个p阱注入区3内,且两个n+注入区4位于两个p+注入区5之间;

103.两个第一栅氧化层7,分别位于部分n型外延层2、部分p阱注入区3和部分n+注入区5之上;

104.第二栅氧化层8,位于第一栅氧化层7和n型外延层2之上;

105.两个源极9,分别位于处于两端的p+注入区5和部分n+注入区4之上;

106.漏极10,位于n型衬底层1的下表面;

107.栅极11,位于所述第二栅氧化层8之上。

108.进一步地,n型衬底层1为n型4h-sic衬底层。

109.进一步地,n型外延层2为n型4h-sic外延层。

110.进一步地,第一栅氧化层7和第二栅氧化层8的材料均为sio2。

111.进一步地,源极9的材料为ti/al/ni。

112.进一步地,漏极10的材料为ti/ni。

113.进一步地,栅极11的材料为al。

114.在本发明的描述中,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本发明的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

115.在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特数据点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不必须针对的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特数据点可以在任何的一个或多个实施例或示例中以合适的方式结合。此外,本领域的技术人员可以将本说明书中描述的不同实施例或示例进行接合和组合。

116.以上内容是结合具体的优选实施方式对本发明所作的进一步详细说明,不能认定本发明的具体实施只局限于这些说明。对于本发明所属技术领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干简单推演或替换,都应当视为属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1