有机发光显示面板及其制作方法、有机发光显示装置与流程

有机发光显示面板及其制作方法、有机发光显示装置

【技术领域】

[0001]

本发明涉及显示技术领域,尤其涉及一种有机发光显示面板及其制作方法、有机发光显示装置。

背景技术:

[0002]

随着有机发光二极管(organic light emitting diode,oled)显示技术的开发和大规模制造产业的扩张,oled显示器已经成为移动显示器的主流,占据了中尺寸甚至大尺寸显示屏的相当大的市场份额。

[0003]

但是,当oled显示技术逐渐渗透进入一些特殊的显示应用领域,例如增强现实(augment reality,ar)和虚拟现实(virtual reality,vr)显示领域时,原有器件结构对显示性能的制约性就逐渐显露出来了。以ar和vr眼镜中的微显示器为例,该类微显示器在结构上需要具有更轻薄的体积和更小的显示面积,在显示性能上则需要具有更高的图像空间分辨率、更低的功耗和更高的亮度等特点。但基于这些明显冲突的设计要求,伴随着器件尺寸的缩小,如果继续沿用手机、电脑等中尺寸甚至大尺寸显示屏的设计,就会导致所显示图像的亮度、色域、功耗等性能显著劣化,对微显示器的显示效果造成影响。

技术实现要素:

[0004]

有鉴于此,本发明实施例提供了一种有机发光显示面板及其制作方法、有机发光显示装置,在有效提高面板所输出光通量的同时,还能避免阴极膜层的方块电阻大幅上升。

[0005]

第一方面,本发明实施例提供了一种有机发光显示面板,包括衬底基板,所述衬底基板上设有发光器件层,所述发光器件层包括:

[0006]

第一电极;

[0007]

位于所述第一电极背向所述衬底基板一侧的像素定义层,所述像素定义层具有多个开口区,部分所述第一电极暴露在所述开口区内;

[0008]

位于所述开口区内的背向所述衬底基板一侧的挡墙结构;

[0009]

所述像素定义层、所述开口区和所述挡墙结构的背向所述衬底基板一侧的发光功能层;

[0010]

位于所述发光功能层背向所述衬底基板一侧的第二电极;

[0011]

所述挡墙结构包括挡墙,所述挡墙和所述像素定义层之间、所述挡墙之间或所述挡墙内部具有凹陷区域;

[0012]

所述第二电极在所述挡墙之顶部的膜厚大于在所述挡墙之侧壁和在所述凹陷区域的膜厚。

[0013]

第二方面,本发明实施例提供了一种有机发光显示面板的制作方法,包括:

[0014]

将第一方面所述的衬底基板置于一个蒸镀机内的成膜平台上,在所述蒸镀机内设置含有发光功能层原材料的坩埚或者溅射靶材,通过加热蒸发或者等离子溅射的方式将发光功能层原材料成膜在所述衬底基板上,然后再在所述蒸镀机内设置含有第二电极原材料

的坩埚或者溅射靶材,通过加热蒸发或者等离子溅射的方式将第二电极原材料成膜在所述衬底基板上;

[0015]

其中,在发光功能层和第二电极的成膜过程中,第二电极成膜过程中所述蒸镀机内的气压小于发光功能层成膜过程中所述蒸镀机内的气压。

[0016]

第三方面,本发明实施例提供了一种有机发光显示装置,包括如第一方面所述的有机发光显示面板。

[0017]

本发明实施例提供的有机发光显示面板及其制作方法、有机发光显示装置具有如下有益效果:

[0018]

在本发明实施例中,通过减小第二电极在挡墙侧壁和凹陷区域内的膜厚,可以使这部分第二电极更薄,从而降低这部分第二电极对发光层所发出的光的吸收程度。尤其地,当这部分第二电极薄到一定程度时,这部分第二电极就会具有纳米薄膜的光学特性,其光线透射率会进行更大程度地提升。由于第二电极对显示面板输出光通量的影响更为显著,因此,本发明实施例通过提高第二电极的光线透射率,能够显著降低显示面板整体输出光通量的损失,增大显示面板所射出的携带有图像信息的光的强度,进而使显示面板所显示图像的亮度提高,色域增大,优化图像质量。

[0019]

而且,相较于将第二电极整面减薄的设置方式而言,本发明实施例仅对第二电极位于挡墙侧壁和凹陷区域的部分进行了局部减薄设置,第二电极的方块电阻仅会相较于现有技术进行小幅提升或是维持不变,从而避免了由方块电阻大幅上升所导致的信号压降过大的问题,进而避免了图像亮度均匀性劣化以及颜色显示精度劣化。

【附图说明】

[0020]

为了更清楚地说明本申请实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍。下面描述中的附图仅仅是本申请的一些实施例,本领域技术人员,可以从本发明实施例所揭示的原理和概念做引申和变形从而构思出其它类似的结构,勿容置疑,这些基于本发明实施例所揭示的原理和概念而拓展得来的结构也应当属于本发明的保护范畴。

[0021]

图1为现有技术中显示面板中单个子像素所在区域在x-z方向上的剖视图;

[0022]

图2为现有技术中光在阴极界面的反射示意图;

[0023]

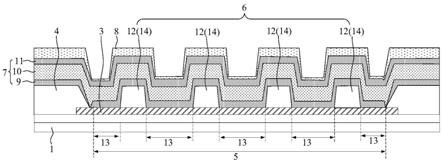

图3为本发明实施例所提供的有机发光显示面板在x-z方向上的局部剖视图;

[0024]

图4为本发明实施例所提供的单个开口区内的挡墙结构的俯视图;

[0025]

图5为图4沿a1-a2方向的剖视图;

[0026]

图6为本发明实施例所提供的单个开口区内的挡墙结构的另一种俯视图;

[0027]

图7为本发明实施例所提供的挡墙结构的尺寸示意图;

[0028]

图8为本发明实施例所提供的单个开口区内的挡墙结构的再一种俯视图;

[0029]

图9为本发明实施例所提供的单个开口区内的挡墙结构的又一种俯视图;

[0030]

图10为本发明实施例所提供的单个开口区内的挡墙结构的另一种俯视图;

[0031]

图11为本发明实施例所提供的单个开口区内的挡墙结构的再一种俯视图;

[0032]

图12为本发明实施例所提供的单个开口区内的挡墙结构的又一种俯视图;

[0033]

图13为本发明实施例所提供的封装保护层的结构示意图;

[0034]

图14为本发明实施例所提供的挡墙结构的另一种设置位置示意图;

[0035]

图15为本发明实施例所提供的制作方法的流程图;

[0036]

图16为本发明实施例所提供的第二电极的蒸镀工艺示意图;

[0037]

图17为本发明实施例所提供的第二电极的膜厚分布图;

[0038]

图18本发明实施例所提供的有机发光显示面板的工艺流程图;

[0039]

图19为本发明实施例所提供的有机发光显示装置的结构示意图。

【具体实施方式】

[0040]

为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例和所揭示的概念和方法,本领域技术人员所获得的所有其他结构和实施例,都属于本发明保护的范围。

[0041]

在本发明实施例中使用的术语是仅仅出于描述特定实施例的目的,而非旨在限制本发明。在本发明实施例和所附权利要求书中所使用的单数形式的“一种”、“所述”和“该”也旨在包括多数形式,除非上下文清楚地表示其他含义。

[0042]

以应用在现有的ar和vr眼镜中的微显示器为例,如图1所示,图1为显示面板中单个子像素所在区域在x-z方向上的剖视图,不同于中尺寸或大尺寸的显示器中以玻璃作为衬底基板的结构设计,上述领域中微显示器的显示面板通常是以硅片作为衬底基板100

′

,利用大规模集成电路的优势,将像素电路、行扫描电路、信号驱动电路等结构都集成在该硅片上。沿显示面板的出光方向,衬底基板100

′

上依次设有发光器件层200

′

、第一平坦化层300

′

、滤光层400

′

、第二平坦化层500

′

和盖板600

′

。其中,发光器件层200

′

包括层叠设置的阳极201

′

、像素定义层202

′

、空穴注入和传输层203

′

、发光层204

′

、电子注入和传输层205

′

和阴极206

′

;阳极201

′

通过过孔700

′

与衬底基板100

′

中集成的像素电路电连接,像素定义层202

′

具有限定子像素出光区域的开口区203

′

,部分阳极201

′

暴露在开口区203

′

内,且部分空穴注入和传输层203

′

、发光层204

′

、电子注入和传输层205

′

和阴极206

′

在开口区203

′

中凹陷设置,而且,通过将像素定义层202

′

的边墙仰角做成大于90度等方式,使空穴注入和传输层203

′

在边墙处不连续。

[0043]

基于上述结构,当驱动显示面板发光时,发光层204

′

所发出的光线需要穿过发光层204

′

上所叠加的多个具有不同光学特性的膜层后,才能射出到空气中成为携带有图像信息的光束800

′

,在光线的传输过程中,光线在每两个膜层之间的界面都会因折射率的不同而发生反射,而且在每个膜层内部都可能会被该膜层的材料所吸收,导致光通量存在较大损失,对显示面板的光线输出能力产生了不良影响。

[0044]

对此,本发明申请人对现有技术进行了深入的研究后发现,在由反射和吸收机理所导致的光通量损失中,阴极206

′

对光线造成的界面反射和内部吸收尤为严重。

[0045]

在现有技术中,为提高电子的注入效率,阴极206

′

通常采用化学性能稳定、且功函数较小的金属材料形成,目前较为常用的为银或铝的合金薄膜,例如功函数为3.7ev的mg:ag(10:1)合金电极或是功函数为3.2ev的li:al(0.6%li)合金电极。

[0046]

而无论是金属银还是金属铝,通常都是不透明的金属薄膜,除非其薄膜厚度在50纳米以下。以金属银为例,金属银的复折射率的复数部分,也就是消光系数k约为3.6,当波

长λ为550纳米的黄绿光入射至金属银时,根据吸收系数α和消光系数k的关系式可知,金属银对黄绿光的吸收系数α为8.22

×

105cm-1

。对于80纳米厚度的金属银来说,大致会吸收99%的入射光线,而只有当金属银厚度减少至30纳米时,对入射光线的吸收程度才能降为91%。

[0047]

另一方面,金属银的复折射率的实数部分,也就是折射率约为0.2,通常,显示面板内的发光层204

′

、电子注入和传输层205

′

的折射率约为1.5,而第一平坦化层300

′

的折射率约为1.45。结合图2所示的光在阴极界面的反射示意图,发光层204

′

所发出的光线经过电子注入和传输层205

′

与阴极206

′

之间的界面反射、以及经过阴极206

′

与第一平坦化层300

′

之间的界面反射后,大概只有少于12%的光线能够逃逸出去,导致最终射出的携带有图像信息的光的强度较小。

[0048]

根据金属薄膜的特性可知,当金属薄膜的厚度减小至接近20纳米的纳米级别后,和光线波长相关的金属晶格和原子内的谐振吸收以及反射的物理机制不再有效,纳米金属的光学特性则会凸显出来,综合反射和吸收效应的薄膜的光线透射率会快速上升。根据研究发现,厚度小于20纳米的金属银,可见光的光线透射率可以快速上升到40%以上。

[0049]

然而,若直接将阴极206

′

设置为极薄的薄膜,阴极206

′

的方块电阻也会随之进行大幅度地提升。例如,当阴极206

′

采用厚度为20纳米的金属银薄膜时,阴极206

′

的方块电阻在1欧姆左右,而进一步考虑到阴极表面具有的氧化层、由极薄阴极难以均匀且连续地覆盖而产生的块状金属、以及高低不平的表面上的阴极的厚度进一步减小等因素,阴极206

′

的实际方框电阻则会达到2~4欧姆以上。

[0050]

而对于具有一定面积的oled显示阵列来说,阴极需承担足够大的瞬态电流,以稳定oled显示阵列内上百万个子像素的发光器件的正负极的压差,若阴极206

′

存在较大的方块电阻,阴极206

′

上的阴极信号在传输过程中就会存在较大程度的衰减,从而产生横跨整个画面的压降的不均匀性,导致显示面板所显示的图像出现亮度不均、颜色存在偏差等画质劣化的问题。而且,这种oled显示阵列中的压降现象,和所显示图像的亮度密切相关。尤其地,当显示面板所显示的画面从上一帧转换到下一帧,画面亮度的空间分布发生变化的时候,这种分布在显示画面上的两维的非均匀的压降所造成的图像阴影和色差,将更加难以校正。

[0051]

通过上述分析可见,不能简单地通过将阴极206

′

整面减薄的方式来提高显示面板的光线输出能力,否则会导致阴极206

′

的方块电阻过大,进而产生其他的画质劣化问题。

[0052]

为此,本发明实施例提供了一种技术方案,在减少光通量损失,提高显示面板光线输出能力的同时,还能避免阴极的方块电阻大幅上升。

[0053]

本发明实施例提供了一种有机发光显示面板,该有机发光显示面板可以应用在ar和vr领域的微显示器中,如图3所示,图3为本发明实施例所提供的有机发光显示面板在x-z方向上的局部剖视图,该有机发光显示面板包括衬底基板1,该衬底基板1可为集成有像素电路、行扫描电路和信号驱动电路的硅片。

[0054]

衬底基板1上设有发光器件层2,发光器件层2包括:第一电极3,也就是上述分析中所述的阳极,第一电极3与集成在衬底基板1上的像素电路电连接(图中未示意),用以接收像素电路所提供的驱动电流;位于第一电极3背向衬底基板1一侧的像素定义层4,像素定义

层4具有多个用于限定子像素的出光区域的开口区5,部分第一电极3暴露在开口区5内;位于开口区5内的背向衬底基板1一侧的挡墙结构6;像素定义层4、开口区5和挡墙结构6的背向衬底基板1一侧的发光功能层7,如图3所示意的,发光功能层7具体可包括沿显示面板的出光方向层叠设置的空穴注入和传输层9、发光层10以及电子注入和传输层11,实际上,空穴注入和传输层9可包括空穴注入层和空穴传输层两层膜层,电子注入和传输层11可包括电子注入层和电子传输层两层膜层,而且发光功能层7也可能还包括其他的膜层,此处不再详述;位于发光功能层7背向衬底基板1一侧的第二电极8,也就是上述分析中所述的阴极。

[0055]

如图4和图5所示,图4为本发明实施例所提供的单个开口区5内的挡墙结构6的俯视图,图5为图4沿a1-a2方向的剖视图,挡墙结构6包括挡墙12,挡墙12和像素定义层4之间、挡墙12之间或挡墙12内部具有凹陷区域13;第二电极8在挡墙12之顶部的膜厚大于在挡墙12之侧壁和在凹陷区域13的膜厚。

[0056]

具体地,结合图15,在衬底基板1上形成第一电极3、挡墙结构6和像素定义层4之后,本发明实施例采用蒸镀工艺依次形成空穴注入和传输层9、发光层10、电子注入和传输层11以及第二电极8。

[0057]

其中,在形成空穴注入和传输层9、发光层10、电子注入和传输层11中的任一膜层时,蒸镀机内导入有惰性气体,含有膜层原材料的蒸发源,如坩埚或溅射靶材正对衬底基板1,蒸发源所发出的材料的原子或分子的飞行轨迹具有较大的空间角度分布,材料的原子或分子在飞行过程中,会和蒸镀机内漂浮着的惰性气体的原子经过无数次的碰撞,使材料的原子或分子的飞行方向改变,经过充分扩散和混合之后,以各种角度沉积在阵列基板上,从而使得沉积的薄膜都贴合在挡墙12和凹陷区域13的表面,随着挡墙12和凹陷区域13上下起伏,而且,在挡墙12顶部、凹陷区域13的底部或是挡墙12侧壁上沉积的薄膜的膜厚的差异随着蒸镀机内的气压的增大而逐渐降低直至基本相同。

[0058]

而后续形成第二电极8时,则大幅降低蒸镀机内的惰性气体的气压,使含有第二电极原材料的蒸发源所发出的材料的原子或分子基本以原有的飞行路径直接落在衬底基板1上。在沉积过程中,由于挡墙12顶部没有其他结构的遮挡,因此,以任何角度飞行的材料的原子或分子都可能落在上面,从而形成较厚的薄膜,而在挡墙12侧壁和凹陷区域13的底部,受到挡墙12的遮挡,沉积下来的材料则会很少,因而只能形成较薄的薄膜。

[0059]

在本发明实施例中,通过减小第二电极8在挡墙12侧壁和凹陷区域13内的膜厚,可以使这部分第二电极8更薄,从而降低这部分第二电极8对发光层10所发出的光的吸收程度。尤其地,当这部分第二电极8薄到一定程度时,这部分第二电极8就会具有纳米薄膜的光学特性,其光线透射率会进行更大程度地提升。而且,结合上述分析可知,在发光层10背向衬底基板1的一侧所叠加的多个膜层中,第二电极8对显示面板输出光通量的影响更为显著,因此,本发明实施例通过提高第二电极8的光线透射率,能够显著降低显示面板整体输出光通量的损失,增大显示面板所射出的携带有图像信息的光的强度,进而使显示面板所显示图像的亮度提高,色域增大,优化图像质量。

[0060]

而且,相较于将第二电极8整面减薄的设置方式而言,本发明实施例仅对第二电极8位于挡墙12侧壁和凹陷区域13的部分进行了局部减薄设置,第二电极8的方块电阻仅会相较于现有技术进行小幅提升或是维持不变,从而避免了由方块电阻大幅上升所导致的信号压降过大的问题,进而避免了图像亮度均匀性劣化以及颜色显示精度劣化。

[0061]

此外,需要说明的是,在本发明实施例中,虽然第二电极8在挡墙12侧壁和凹陷区域13的部分的膜厚较小,但由于电子可以在电子注入和传输层11内进行横向扩散,因而仍能使挡墙12侧壁和凹陷区域13的电子注入和传输层11的电位和挡墙12顶部的第二电极8的电位维持在一个水准,换句话说,即使对第二电极8的部分减薄设置,也仍能保证减薄位置处的发光器件在足够的偏压下维持正常发光。

[0062]

在一些实施方式中,请再次参见图4,挡墙结构6包括多个第一挡墙14,第一挡墙14为环状挡墙,多个第一挡墙14在平行于衬底基板1的平面上呈同心嵌套排布;或者,如图6所示,图6为本发明实施例所提供的单个开口区5内的挡墙结构6的另一种俯视图,多个第一挡墙14也可在平行于衬底基板1的平面上呈矩阵排布,而无论是同心嵌套排布还是矩阵排布,第一挡墙14在其延伸方向上的挡墙12长度远大于该第一挡墙14在垂直其延伸方向上的挡墙宽度和该第一挡墙14在垂直衬底基板1所在平面上的挡墙高度。

[0063]

需要说明的是,图4和图6中所示意的第一挡墙14的形状仅为示意性说明,可以理解的是,第一挡墙14呈同心嵌套排布时,第一挡墙14也可为方环挡墙,第一挡墙14呈矩阵式排布时,第一挡墙14也可为圆环挡墙。

[0064]

由于位于挡墙12顶部的第二电极8和位于挡墙12侧壁、凹陷区域13的第二电极8的光线透射率不同,因此,令第一挡墙14在开口区5内呈同心嵌套或矩阵式排布这种更为规整的排布方式,能够使覆盖在挡墙12顶部的这部分第二电极8、以及覆盖在挡墙12侧壁和凹陷区域13内的这部分第二电极8也在开口区5内规则分布,从而有效提高了开口区5的出光均匀性。

[0065]

进一步地,为更大程度地提高第一挡墙14之间的凹陷区域13内所沉积的第二电极8的膜厚均一性,从而更大程度地开口区5的出光均匀性,多个第一挡墙14在平行于衬底基板1的平面上呈等间距排布,此时,第一挡墙14之间的凹陷区域13在垂直于第一挡墙14延伸方向上的宽度相等。

[0066]

可选地,如图7所示,图7为本发明实施例所提供的挡墙结构6的尺寸示意图,第一挡墙14在垂直于衬底基板1所在平面方向上的挡墙高度h,与第一挡墙14在垂直其延伸方向上的挡墙宽度d1所决定的挡墙12高宽比,满足不等式上的挡墙宽度d1所决定的挡墙12高宽比,满足不等式例如,挡墙高度h可与挡墙宽度d1基本相同,从而在挡墙宽度d1一定时,避免挡墙高度h过大。若挡墙高度h过大的话,位于凹陷区域13的这部分发光层10所发出的沿大角度斜向传输的光线,就可能会传输至第一挡墙14的侧壁上,无论第一挡墙14采用何种材料形成,都会对光存在一定程度的吸收与反射,导致最终射出的光的强度减小。

[0067]

可选地,请再次参见图7,第一挡墙14在垂直其延伸方向上的挡墙宽度d1,与第一挡墙14之间的凹陷区域13在垂直于第一挡墙14的延伸方向上的凹陷宽度d2所决定的占空比,满足不等式

[0068]

需要说明的是,在x-z方向上剖面中,第一挡墙14与第一挡墙14之间的凹陷区域13的轮廓呈一定周期性变化,该轮廓的变化可以比作信号的脉冲,一个挡墙宽度d1和一个凹陷宽度d2之和视为一个变化周期,挡墙宽度d1和凹陷宽度d2所决定的占空比,即为一个挡墙宽度d1相对于一个变化周期所占的比例,该占空比为一个定值。

[0069]

在第一挡墙14的制作工艺中,需要对第一挡墙14进行曝光显影等工艺,以在第一挡墙14之间形成凹陷区域13,通过将上述占空比设置在0.3~0.75之间,可以避免凹陷宽度在一个变化周期中占的比例过小,从而降低对第一挡墙14进行图形化时的工艺难度,提高其工艺可行性。

[0070]

可选地,请再次参见图7,第一挡墙14在垂直于衬底基板1所在平面方向上的挡墙高度h,与凹陷区域13在垂直第一挡墙14延伸方向上的凹陷宽度d2所决定的凹陷深宽比,满足不等式当凹陷深宽比在上述范围内时,通过综合考虑现有工艺所能满足的蒸镀机本身的硬件设置,特别是蒸镀机内的惰性气体的气压,能够根据实际应用,获得挡墙12和凹陷区域13内所蒸镀的薄膜的不同膜厚比例的需求。

[0071]

可选地,第一挡墙14在垂直其延伸方向上的挡墙宽度d1与第一挡墙14之间的凹陷区域13在垂直第一挡墙14的延伸方向上的凹陷宽度d2还可均小于或等于100纳米,此时,第一挡墙14和凹陷区域13的整体尺寸达到纳米级别,使得覆盖在第一挡墙14和凹陷区域13上的薄膜呈现一个微观的起伏变化,薄膜表面的凸起尺寸远小于发光器件所发出的光的波长,从而能够获得纳米结构带来的特殊效应,使光在薄膜表面的反射率大大降低,更多的光可以经由薄膜透射出去,有效提高薄膜的光线透射率。

[0072]

需要说明的是,由于现有的显示面板可以以硅片作为衬底基板1,也就说明如今的半导体芯片的加工技术完全可以满足这种精细的图形化要求,因此,将挡墙宽度d1和凹槽宽度d2设置在100纳米或以下,具有工艺可行性。

[0073]

在一些实施方式中,如图8和图9所示,图8和图9分别为本发明实施例所提供的单个开口区5内的挡墙结构6的另外两种俯视图,挡墙结构6还包括第二挡墙15,第二挡墙15连通多个第一挡墙14并与像素定义层4相连,此时,第二挡墙15和像素定义层4接壤,后续在形成第二电极8时,沉积在第一挡墙14和第二挡墙15顶部的薄膜直接连成一片,而沉积在第二挡墙15和像素定义层4顶部的薄膜也会直接连成一片,进而将整个显示区域内沉积的薄膜连成一片,实现阴极信号在第二电极8上的连续传输。

[0074]

在一些实施方式中,如图10所示,图10为本发明实施例所提供的单个开口区5内的挡墙结构6的另一种俯视图,凹陷区域13在平行于衬底基板1所在平面方向上的形状为多边形,如正六边形,且多个凹陷区域13呈矩阵式排列;或者,如图11所示,图11为本发明实施例所提供的单个开口区5内的挡墙结构6的再一种俯视图,凹陷区域13在平行于衬底基板1所在平面方向上的形状为矩形,多个凹陷区域13呈矩阵式排列。在该种结构中,开口区5内的挡墙12连成一片,挡墙12内部分散设置有多个凹陷区域13,此时,挡墙12可视为一个整体结构,挡墙12的顶部可视为基准表面,基于前面所述的第二电极8的蒸镀方式,沉积在挡墙12侧壁和凹陷区域13内的薄膜的膜厚要小于沉积在基准表面也就是挡墙12顶部的薄膜的膜厚。挡墙12和凹陷区域13采用该种设置方式时,仅需在挡墙12内图形化出呈矩形或多边形的多个凹陷区域13即可,图形化工艺难度降低,工艺可行性也就更高一些。

[0075]

此外,如图12所示,图12为本发明实施例所提供的单个开口区5内的挡墙结构6的又一种俯视图,当凹陷区域13在平行于衬底基板1所在平面方向上的形状为多边形时,多个凹陷区域13也可呈蜂巢状排布,也就是说,凹陷区域13在列方向上对齐排布,在行方向上错位排布,或,凹陷区域13在行方向上对齐排布,在列方向上错位排布。采用该种排布方式,能

够对开口区5的空间进行更大程度地利用,从而能在开口区5内形成更多数量的凹陷区域13,提高第二电极8中膜厚较小的部分的覆盖面积,进一步提高第二电极8的光线透射率。

[0076]

当然,在本发明其他可选地实施例中,凹陷区域13也可以为圆形、椭圆形、菱形、八边形等其他形状,这都是在本发明的基本概念的范围之内,在此不再赘述。

[0077]

可以理解的是,形成第二电极8后,往往还要在第二电极8上覆盖一层平坦化层,以实现膜层平坦化。若平坦化层直接形成在第二电极8上的话,在平坦化层的形成工艺中可能会存在一部分水氧透过第二电极8渗入显示面板内部,侵袭发光层10,这就会导致发光淬灭,使显示面板出现不发光或者发光严重衰减的黑点或灰暗区域。而随着湿气和氧气分子逐渐横向扩散到附近的其他发光器件时,发光暗区逐渐扩大,对显示效果有着致命影响。

[0078]

为此,如图13所示,图13为本发明实施例所提供的封装保护层的结构示意图,第二电极8背向衬底基板1的一侧可设置一层气密性较高的封装保护层16,该封装保护层16可以为氧化硅和氮化硅交替堆叠的膜层,用以有效地隔离水氧,当后续在封装保护层16上进一步形成平坦化层17时,即使在涂布有化学溶剂的有机膜和烘烤使其硬化的工艺中,也能避免湿气和氧气分子的渗入。

[0079]

在一种实施例中,请再次参见图5,挡墙结构6位于第一电极3与发光功能层7之间,此时,第一电极3表面平整,厚度均一,不会出现由挡墙12造成的表面起伏,因而其电学特性和光学特性不会受到挡墙12的影响。

[0080]

需要说明的是,当挡墙结构6位于第一电极3与发光功能层7之间时,挡墙12侧壁和挡墙12顶部的空穴注入和传输层9无法与第一电极3直接接触,但由于空穴可以在空穴注入和传输层9内进行横向扩散,即使挡墙结构6由绝缘材料形成,也仍能使整个空穴注入和传输层9的电位与第一电极3的电位维持在一个基准,使挡墙12侧壁和挡墙12顶部的发光器件在足够的偏压下维持正常发光。

[0081]

进一步地,为了避免挡墙高度过大,进而避免挡墙12对发光层10所发出的大角度传输的光产生不良影响,挡墙12在垂直于衬底基板1所在平面方向上的挡墙高度小于或等于像素定义层4在垂直于衬底基板1方向上的像素定义层4高度。进一步地,挡墙12和像素定义层4可采用同材料、同工艺形成,如此一来,挡墙12就无需再采用额外的工艺流程,减少了形成挡墙12所需的一道镀膜工艺和一道光刻工艺,简化了工艺流程,此时,挡墙高度和像素定义层4高度基本相同。

[0082]

或者,如图14所示,图14为本发明实施例所提供的挡墙结构6的另一种设置位置示意图,挡墙结构6位于第一电极3与衬底基板1之间,此时,开口区5内的第一电极3与空穴注入和传输层9直接接触,无论是挡墙12顶部还是挡墙12侧壁还是凹陷区域13的空穴注入和传输层9均能直接获得第一电极3所提供的全部电压,相较于依赖空穴的横向扩散来维持整个空穴注入和传输层9的电位,可以避免由空穴注入和传输层9的膜厚或空穴迁移率不够大所导致的发光器件偏压较小,进而导致发光强度降低的问题。

[0083]

在一种实施例中,挡墙结构6由绝缘材料形成。例如,挡墙结构6为氮化硅等无机薄膜,或者,挡墙结构6包括由有机材料形成的凸起物、以及覆盖在凸起物上的用以隔离水氧的氧化硅薄膜或氮化硅薄膜。由于绝缘材料和用于形成第一电极3的金属材料或金属氧化物材料的刻蚀速率差异较大,也就是刻蚀选择比较大,因此,令挡墙结构6由绝缘材料形成,当挡墙结构6位于第一电极3背向衬底基板1的一侧时,可以使挡墙结构6的图形化相对容易

一些。

[0084]

在一种实施例中,挡墙结构6也可由导电材料形成,例如,挡墙结构6由包括硅材料在内的半导体材料形成,或者,挡墙结构6由具有较高导电性的金属材料形成,或者,挡墙结构6由具有一定导电性的金属氧化物材料形成。此时,即使挡墙结构6位于第一电极3背向衬底基板1的一侧,第一电极3的电位也可以直接经由导电的挡墙结构6传输至挡墙12顶部和挡墙12侧壁的空穴注入和传输层9上,对该部分空穴注入和传输层9起到一定的电学作用或化学作用。

[0085]

基于同一发明构思,本发明实施例还提供了一种有机发光显示面板的制作方法,如图15所示,图15为本发明实施例所提供的制作方法的流程图,该制作方法包括:

[0086]

步骤s1:将上述实施例中的衬底基板1置于一个蒸镀机内的成膜平台上,在蒸镀机内设置含有发光功能层原材料的蒸发源19,如坩埚或者溅射靶材,通过加热蒸发或者等离子溅射的方式将发光功能层原材料成膜在衬底基板1上。

[0087]

具体地,在蒸镀机内导入惰性气体18,衬底基板1中需要沉积薄膜的一侧朝下,含有发光功能层原材料的蒸发源19位于衬底基板1的下方,且正对衬底基板1,蒸发源19所发出的材料原子或分子朝着上方的衬底基板1飞行,材料的原子或分子在飞行过程中,会和蒸镀机内漂浮着的惰性气体的原子经过无数次的碰撞,使材料的原子或分子的飞行方向改变(飞行方向如图中箭头所示意),经过充分扩散和混合之后,以各种角度沉积在阵列基板上。

[0088]

步骤s2:然后在蒸镀机内设置含有第二电极原材料的蒸发源20,如坩埚或者溅射靶材,通过加热蒸发或者等离子溅射的方式将第二电极原材料成膜在衬底基板1上;其中,在发光功能层7和第二电极8的成膜过程中,第二电极8成膜过程中蒸镀机内的气压小于发光功能层7成膜过程中蒸镀机内的气压。

[0089]

具体地,大幅降低蒸镀机内的惰性气体18的气压,衬底基板1中需要沉积薄膜的一侧仍朝下,含有第二电极原材料的蒸发源20位于衬底基板1的下方,且正对衬底基板1,蒸发源20所发出的材料原子或分子朝着上方的衬底基板1飞行,并基本以原有的飞行路径直接落在衬底基板1上。

[0090]

采用上述制作方法,能够使挡墙12侧壁和凹陷区域13内沉积的第二电极8较薄,有效提高这部分第二电极8的光线透射率,降低显示面板整体输出光通量的损失。而且,仅将挡墙12侧壁和凹陷区域13内的第二电极8进行局部减薄设置,第二电极8的方块电阻仅会相较于现有技术进行小幅度提升或是维持不变,从而避免了由方块电阻大幅上升所导致的图像劣化的问题。

[0091]

进一步地,为了提高所沉积的薄膜的膜厚均匀性,在第二电极8的成膜过程中,衬底基板1还可围绕一根垂直于其平面的直线为中心轴匀速旋转。

[0092]

进一步地,如图16所示,图16为本发明实施例所提供的第二电极8的蒸镀工艺示意图,在第二电极8的蒸镀工艺中,含有第二电极原材料的蒸发源20是一个和衬底基板1平行设置的平面蒸发源源,该平面蒸发源源上的每一点都可以看作是一个点状蒸发源21,一般来说,每个点状蒸发源21所发出的材料的原子或分子会遵循余弦函数的分布规律,向180度方向辐射。根据图17所示的第二电极8的膜厚分布图,其中,图17的横轴表示由第二电极8所在的凹陷区域13底部中央望向外部的张角β,h

b

为第二电极8所具有的台

阶高度,d2为凹陷区域13的凹陷宽度,图17的纵轴表示凹陷区域13内沉积的第二电极8的膜厚与挡墙12顶部沉积的第二电极8的膜厚的比值,可见,当张角β为45度时,凹陷区域13内沉积的第二电极8的膜厚大概是挡墙12顶部沉积的第二电极8的膜厚的37%,当张角β为53度时,凹陷区域13内沉积的第二电极8的膜厚大概是挡墙12顶部沉积的第二电极8的膜厚的45%。

[0093]

因此,可以通过对设计参数进行调整,使张角β被限定在一定范围内,示例性的,30度≤β≤90度,从而令凹陷区域13内沉积的第二电极8的膜厚显著小于挡墙12顶部沉积的第二电极8的膜厚,尤其地,当凹陷区域13内沉积的第二电极8的膜厚显著小于发光层10所发出的光的波长时,比如小于50纳米时,该部分第二电极8具有纳米薄膜的光学特性,其光线透射率会进行更大程度地提升。

[0094]

此外,还需要说明的是,在实际的蒸镀过程中,蒸发源所发出的材料的分子或原子的飞行轨迹未必都是直线,当材料的分子或原子以一定动量撞击薄膜表面时,可能会发生弹射和散射,从而改变最终沉积的位置,因而导致凹陷区域13内沉积的薄膜的膜厚略微增加,但尽管如此,凹陷区域13内沉积的薄膜的膜厚仍是小于挡墙12顶部所沉积的薄膜的膜厚的。

[0095]

下面以挡墙结构6位于第一电极3背向衬底基板1的一侧为例,结合图18所示的有机发光显示面板的工艺流程图,对有机发光显示面板的制作工艺进行说明:

[0096]

步骤k1:采用磁控溅射或者高温蒸镀的方式,在衬底基板1上形成多个独立的第一电极3,其中,第一电极3可选用具有较高功函数的金属或者金属氧化物,如氧化铟锡(indium tin oxide,ito)材料形成,用以在顶发射的发光器件中,高效率地将发光层10朝向衬底基板1射出的这部分光线反射回去,或者,第一电极3也可采用ito-ag-ito这种三明治夹层结构,利用夹层结构中的银薄膜起到反射作用。

[0097]

步骤k2:形成挡墙结构6和像素定义层4。

[0098]

步骤k3:在蒸镀机内导入惰性气体,依次蒸镀形成空穴注入和传输层9、发光层10和电子注入和传输层11。

[0099]

步骤k4:大幅降低蒸镀机内的惰性气体的气压,蒸镀形成第二电极8。

[0100]

其中,挡墙结构6的尺寸及形成材料,以及空穴注入和传输层9、发光层10、电子注入和传输层11和第二电极8具体蒸镀工艺已在上述实施例中进行说明,此处不再赘述。

[0101]

基于同一发明构思,如图19所示,图19为本发明实施例所提供的有机发光显示装置的结构示意图,本发明实施例还提供了一种有机发光显示装置,该有机发光显示装置包括上述有机发光显示面板,有机发光显示面板的具体结构已经在上述实施例中进行了详细说明,此处不再赘述。其中,图19所示的有机发光显示装置为应用在增强现实和虚拟现实领域的眼镜装置,当然,该有机发光显示装置也可以其他类型的显示设备。

[0102]

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明保护的范围之内。

[0103]

最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术

方案的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1