1.本发明涉及一种载体间隔件及使用了该载体间隔件的半导体装置的制造方法。

背景技术:2.在半导体装置的制造工序中,在以半导体晶片的状态进行搬运时,使用晶片搬运用的专用壳体。专用壳体能够将多个半导体晶片在上下方向堆叠地进行搬运,但如果在上下方向对多个半导体晶片进行堆叠,则有时在上下方向相邻的半导体晶片会接触而破损。因此,使用介于在上下方向相邻的半导体晶片之间的载体间隔件(例如,参照专利文献1)。

3.专利文献1:日本特开2009

‑

40431号公报

4.但是,在专利文献1所记载的技术中,由于没有设想在被收容于载体间隔件的状态下对半导体晶片进行单独搬运的情况,因此在对半导体晶片进行单独搬运的情况下,需要用镊子抓住半导体晶片的外周部,或者用真空镊子等吸附半导体晶片的中央部来进行搬运。其结果,存在相应于与半导体晶片的表面的接触次数而对半导体晶片造成损伤或者附着异物的风险。

技术实现要素:5.因此,本发明的目的在于,提供一种能够在对半导体晶片进行单独搬运时减少与半导体晶片的表面的接触,抑制对半导体晶片造成损伤或者附着异物的技术。

6.本发明所涉及的载体间隔件在以上下方向对多个半导体晶片进行堆叠时介于在上下方向相邻的所述半导体晶片之间,该载体间隔件具有:圆环状的主体部;第1锥形部,其形成于所述主体部的表面的内周部,以内周侧与外周侧相比位于下方的方式倾斜;第2锥形部,其形成于所述主体部的背面的内周部,以内周侧与外周侧相比位于上方的方式倾斜;平坦面,其形成于所述主体部的表面的所述第1锥形部的外周侧,对所述半导体晶片的外周部的背面进行保持;周缘部,其形成于所述主体部的所述平坦面的外周侧,具有高度位置比所述平坦面高的台阶;圆弧状的切口部,其从所述主体部的所述周缘部延伸至所述平坦面而形成;以及一对把手,它们从所述周缘部向外周侧凸出。

7.发明的效果

8.根据本发明,操作者能够在对半导体晶片进行单独搬运时使用一对把手将该半导体晶片与载体间隔件一起搬运。由此,能够减少与半导体晶片的表面的接触,因此能够抑制对半导体晶片造成损伤或者附着异物。

附图说明

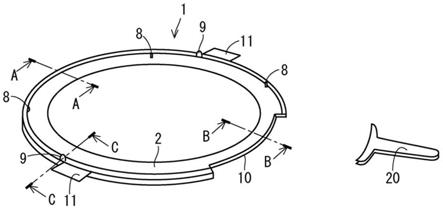

9.图1是实施方式所涉及的载体间隔件的斜视图。

10.图2是图1的a

‑

a线剖面图。

11.图3是图1的b

‑

b线剖面图。

12.图4是图1的c

‑

c线剖面图。

13.图5是实施方式的变形例的与图4相当的图。

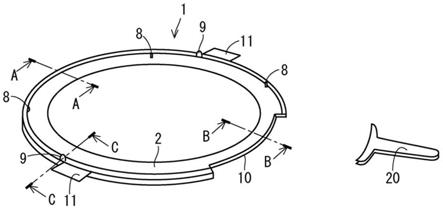

14.图6是载体间隔件的斜视图和载体间隔件所具有的凸起的放大斜视图。

15.图7是用于说明将半导体晶片收容于载体间隔件的表面侧的工序的图。

16.图8是用于说明取出在载体间隔件处收容的半导体晶片的工序的图。

17.图9是表示将收容有半导体晶片的载体间隔件重叠收容于搬运用壳体的状态的斜视图。

18.图10是用于说明在相关技术中从搬运用壳体取出半导体晶片的工序的图。

19.标号的说明

20.1载体间隔件,2主体部,3、4锥形部,5平坦面,7周缘部,7a台阶,7b槽,8凸起,9对位用凸部,10切口部,11把手,19对位用凹部,20晶片镊子,21搬运用壳体,100半导体晶片。

具体实施方式

21.<实施方式>

22.下面,使用附图对本发明的实施方式进行说明。图1是实施方式所涉及的载体间隔件1的斜视图。图2是图1的a

‑

a线剖面图。图3是图1的b

‑

b线剖面图。图4是图1的c

‑

c线剖面图。图5是实施方式的变形例的与图4相当的图。图6是载体间隔件1的斜视图和载体间隔件1具有的凸起8的放大斜视图。

23.载体间隔件1是在以上下方向对多个半导体晶片100(参照图9)进行堆叠时介于在上下方向相邻的半导体晶片100之间的部件,在载体间隔件1的上侧收容半导体晶片100。这里,作为在载体间隔件1处收容的半导体晶片100,使用功率器件用半导体晶片。

24.如图1所示,载体间隔件1具有圆环状的主体部2以及一对把手11。为了抑制静电对半导体晶片100的损害,载体间隔件1的各部分即主体部2以及一对把手11例如由具有导电性的树脂材料形成。

25.如图1和图2所示,主体部2具有锥形部3、4、平坦面5、6、周缘部7、多个(例如3个)凸起8、多个(例如2个)对位用凸部9、切口部10。

26.锥形部3形成于主体部2的表面的内周部,是内周侧与外周侧相比位于下方的倾斜面。锥形部4形成于主体部2的背面的内周部,是内周侧与外周侧相比位于上方的倾斜面。这里,锥形部3相当于第1锥形部,锥形部4相当于第2锥形部。

27.平坦面5形成于主体部2的表面的锥形部3的外周侧,对半导体晶片100的外周部的背面进行保持。另外,平坦面6形成于主体部2的背面的锥形部4的外周侧。平坦面5、6的宽度d小于或等于5mm。此外,宽度d的下限是与半导体晶片100的直径相匹配地设定的。

28.由于半导体晶片100不与主体部2的表面侧的锥形部3接触,因此能够减少载体间隔件1与半导体晶片100的接触面积。另外,在多个载体间隔件1堆叠的状态下,由于下方相邻的半导体晶片100不与主体部2的背面侧的锥形部4接触,因此能够抑制在该半导体晶片100的表面产生刮伤等。

29.周缘部7形成于主体部2的平坦面5、6的外周侧。在周缘部7的表面形成有高度位置比平坦面5高的台阶7a。由于台阶7a以高度位置比半导体晶片100的表面高的方式形成并且覆盖半导体晶片100的外周侧,因此能够抑制半导体晶片100向外周侧探出。

30.另外,在周缘部7的背面形成有槽7b,在多个载体间隔件1堆叠的状态下,下方相邻

的载体间隔件1的周缘部7的台阶7a能够嵌合于该槽7b中。由此,能够以小的间隔对在上下方向相邻的载体间隔件1进行堆叠,因此能够进一步节省空间地进行大量半导体晶片100的搬运。

31.如图4所示,2个对位用凸部9形成于周缘部7的表面,具体而言,在周缘部7的没有形成凸起8的部位,形成于相对于主体部2的中心彼此相对的部位。操作者通过目视2个对位用凸部9,能够抑制在以上下方向对载体间隔件1进行堆叠时的上下左右的误差。此外,在周缘部7的背面形成有2个凹部9a,在多个载体间隔件1堆叠的状态下,下方相邻的载体间隔件1的2个对位用凸部9能够分别嵌合于该2个凹部9a中。

32.此外,也可以如图5所示,形成2个对位用凹部19来取代2个对位用凸部9。在该情况下,在周缘部7的背面形成能够分别与2个对位用凹部19嵌合的2个凸部19a。

33.如图6所示,在台阶7a的内侧面,隔开预先确定的间隔形成有向内周侧凸出的3个凸起8。3个凸起8在俯视时呈以主体部2的内周侧为顶点的三角形,通过与半导体晶片100的外周端的预先确定的3个部位进行线接触来对半导体晶片100进行保持。

34.就功率器件用半导体晶片100而言,需要在半导体晶片100之上形成几μm左右的金属电极。在堆叠地收容有多个载体间隔件的搬运用壳体的搬运过程中,在半导体晶片100的外周端堆叠的膜与载体间隔件或者搬运用壳体接触,由此,有时膜会剥离而产生灰尘,导致半导体晶片100的成品率降低。为了抑制这种情况,将与半导体晶片100的外周端的接触设为线接触。

35.如图1、图3及图6所示,切口部10在主体部2的外周部形成为圆弧状。具体而言,切口部10是从主体部2的周缘部7的一部分延伸至平坦面5、6的一部分而形成的。由于切口部10的圆弧状的长度形成得比晶片镊子20的前端部的圆弧状的长度长,因此能够从切口部10侧插入晶片镊子20,取出或者收容半导体晶片100。另外,由于切口部10呈与晶片镊子20的前端部相同的圆弧状,因此能够抑制晶片镊子20与载体间隔件1之间的缓冲。

36.下面,对一对把手11进行说明。如图1和图6所示,一对把手11从主体部2的周缘部7的外侧面向外周侧凸出。一对把手11设置于2个对位用凸部9的周边、即相对于主体部2的中心相对的部位。由于操作者能够抓住一对把手11来搬运载体间隔件1,因此能够不直接接触半导体晶片100地将半导体晶片100与载体间隔件1一起单独搬运。

37.下面,说明使用载体间隔件1制造半导体装置的方法。图7是用于说明将半导体晶片100收容于载体间隔件1的表面侧的工序的图。图8是用于说明取出在载体间隔件1处收容的半导体晶片100的工序的图。图9是表示将收容有半导体晶片100的载体间隔件1重叠收容于搬运用壳体的状态的斜视图。

38.首先,如图7所示,操作者使用晶片镊子20抓住半导体晶片100的外周部,从切口部10侧收容于载体间隔件1的表面侧。

39.接着,如图8所示,操作者抓住一对把手11取出载体间隔件1,如图9所示,在收容有半导体晶片100的状态下将载体间隔件1收容于搬运用壳体21,在上下方向不断堆叠多个载体间隔件1。

40.在将搬运用壳体21搬运至晶片处理装置(省略图示)的周边之后,操作者抓住一对把手11将载体间隔件1一个一个地从搬运用壳体21取出。接着,操作者使用晶片镊子20从切口部10侧抓住半导体晶片100的外周部,从切口部10侧取出半导体晶片100,将半导体晶片

100放置于晶片处理装置。

41.在晶片处理装置中,对半导体晶片100的表面实施镀敷加工或者在半导体晶片100的表面形成电极。或者,取代这些工序,对半导体晶片100的表面照射电子束或者粒子束。

42.如上所述,实施方式所涉及的载体间隔件1具有:圆环状的主体部2;锥形部3,其形成于主体部2的表面的内周部,以内周侧与外周侧相比位于下方的方式倾斜;锥形部4,其形成于主体部2的背面的内周部,以内周侧与外周侧相比位于上方的方式倾斜;平坦面5,其形成于主体部2的表面的锥形部3的外周侧,对半导体晶片100的外周部的背面进行保持;周缘部7,其形成于主体部2的平坦面5的外周侧,具有高度位置比平坦面5高的台阶7a;圆弧状的切口部10,其从主体部2的周缘部7延伸至平坦面5而形成;以及一对把手11,它们从周缘部7向外周侧凸出。

43.因此,操作者能够在对半导体晶片100进行单独搬运时使用一对把手11将半导体晶片100与载体间隔件1一起搬运。由此,能够减少与半导体晶片100的表面的接触,因此能够抑制对半导体晶片100造成损伤或者附着异物。

44.由此,操作者能够抓住一对把手11对载体间隔件1进行搬运,因此能够容易地进行半导体晶片1的搬运。由此,能够实现搬运方法的高效化。另外,由于能够抑制对半导体晶片100造成损伤或者附着异物,因此能够提高半导体晶片100的成品率。并且,载体间隔件1在取出半导体晶片100后也能够重新使用。

45.另外,载体间隔件1还具有从周缘部7向内周侧凸出、对半导体晶片100的外周端进行保持的多个凸出8。因此,多个凸起8以线接触的方式对半导体晶片100的外周端进行保持,因此能够减少与半导体晶片100的外周端的接触面积。由此,在搬运用壳体21的搬运过程中,在半导体晶片100的外周端堆积的膜与载体间隔件1或者搬运用壳体21接触,由此能够抑制膜从半导体晶片100剥离而产生灰尘。

46.另外,载体间隔件1在周缘部7的背面还具有槽7b,该槽7b以下方相邻的载体间隔件1的周缘部7的台阶7a能够嵌合的方式形成。因此,能够以小的间隔将在上下方向相邻的载体间隔件1堆叠,所以能够进一步节省空间地进行大量半导体晶片100的搬运。

47.另外,载体间隔件1还具有在周缘部7的表面形成的对位用凸部9或者对位用凹部19。因此,通过由操作者目视2个对位用凸部9或者对位用凹部19,从而能够抑制在以上下方向对载体间隔件1进行堆叠时的上下左右的误差,因此能够以正确的朝向对载体间隔件1进行堆叠。

48.另外,由于载体间隔件1的各部分由导电性材料构成,因此能够抑制在载体间隔件1产生的静电对半导体晶片100的损害。

49.另外,实施方式所涉及的半导体装置的制造方法具有以下工序:工序(a),在载体间隔件1的表面侧收容半导体晶片100;工序(b),使用一对把手11将载体间隔件1收容于搬运用壳体21;以及工序(c),在使用一对把手11将载体间隔件1从搬运用壳体21取出后,使用晶片镊子20将半导体晶片100从载体间隔件1的切口部10侧取出,将半导体晶片100放置于晶片处理装置。

50.因此,能够容易地对难以处理的厚度薄的功率模块用半导体晶片100进行输送(handling)。由此,能够抑制对半导体晶片100造成损伤或者附着异物。

51.晶片处理装置是对半导体晶片100进行镀敷或者在半导体晶片100形成电极的装

置。如图10所示,在相关技术中,在晶片处理装置中,需要用真空镊子22等物理性地吸附半导体晶片100的中央部的厚度薄的区域来进行输送,半导体晶片100存在刮伤以及晶片破裂等品质上的问题。图10是用于说明在相关技术中从搬运用壳体21取出半导体晶片100的工序的图,双点划线表示用真空镊子22吸附半导体晶片100进行输送的状态。

52.与此相对,在实施方式所涉及的半导体装置的制造方法中,能够仅对不影响半导体晶片100的品质的外周部进行保持来输送,因此能够抑制刮伤以及晶片破裂等的产生。

53.另外,晶片处理装置是对半导体晶片100照射电子束或者粒子束的装置。因此,即使在电子束或者粒子束的照射工序中,也能够对载体间隔件1进行输送而放置于晶片处理装置,因此能够在不直接接触半导体晶片100的状态下进行照射。

54.此外,本发明在其发明范围内,能够适当地对实施方式进行变形、省略。