一种制备高长度一致性半导体激光器晶圆自然解理面的装置及其使用方法与流程

1.本发明涉及一种制备高长度一致性半导体激光器晶圆自然解理面的装置及其使用方法,属于半导体激光器晶圆自然解理面的制备技术领域。

背景技术:

2.半导体激光器是以一定的半导体材料作为工作物质并产生激光的半导体芯片,一般采用砷化镓、氮化镓以及磷化铟半导体材料体系,与其他激光器一样,要产生激光必须具备以下三个条件:(1)工作物质;(2)存在使得光能来回震荡、反馈的f-p光学谐振腔;(3)持续的能量注入。其中半导体激光器工作物质主要是发生载流子反转分布的量子阱有源区,利用晶片的(110)自然解理面作为光子震荡的f-p光学谐振腔并通过电流作为持续的能量注入。

3.目前最常用的半导体激光器都采用脊型波导结构,该结构不仅能有效的限制电流的侧向扩展,降低半导体激光器的阈值电流密度,还能利用脊型波导的折射率导引机制对侧向光模式进行约束,由于谐振腔的光选择作用,如果脊型波导的方向与激光震荡的方向存在一定的偏离,会导致部分沿脊型波导传播的光子偏离轴向而不能形成有效的激光震荡,进而使得激光器效率降低,同时,脊型波导的偏移会使得载流子注入不均匀,引发空间烧孔等效应,使得半导体激光器的侧向光模式发横紊乱,引发高阶模激射,并且目前大多数大功率半导体激光器存在电流非注入窗口,如果脊型波导偏离度过大,会导致同一个bar条上一部分管芯没有窗口,进而导致整根bar条失效。

4.基于上述工作原理,一般使得脊型波导与晶圆的自然解理面(110)面垂直或接近于垂直,获取稳定的光学谐振腔,但由于晶圆本身的切面是通过晶向仪进行标定后,通过磨削得到,因此其不是真正的自然解理面,如果使用晶圆本身的切面作为基准进行第一步光刻工艺,则会导致制备出的脊型波导与(110)面的垂直度过小,即脊型波导的偏离度过大,导致整个晶圆失效。

5.脊型波导图形结构是通过一系列光刻与刻蚀工艺制备得到的,其中光刻工艺就是将包含脊型波导信息的图形从光刻掩膜版上转移到半导体晶圆表面的光刻胶上,然后在通过显影以及刻蚀工艺将图形转移到晶圆表面上,因此第一步光刻对偏离度的大小至关重要。

6.目前最常用的方法是在进行第一步光刻之前先进行一次解理,解理采用自然断裂的方法得到一个真正的自然解理面,一般的工艺是采用金刚石刀在晶圆表面的边缘处划一个长度10~30mm的划痕,之后通过在划痕两侧施加压力使其沿自然解理面(110)面自然断裂开,进而得到一个新鲜的自然解理面。

7.采用手动工艺的话,则会导致金刚石刀无法对下刀位置进行精确定位,导致一批晶圆中解理出的自然解理面长度不一致,对后续的工艺产生不利影响,采用loomis等解理设备,则效率较低且设备昂贵。

技术实现要素:

8.针对现有技术的不足,本发明提出了一种制备高长度一致性半导体激光器晶圆自然解理面的装置,该装置提供一种新型凹槽式光刻版,凹槽形状与晶圆的形状一致,凹槽内设置透光区,其余地方为不透光区,晶圆通过曝光、显影、腐蚀得到一个类似于金刚石刀划痕的深沟结构,之后将晶圆放置在真空固定底座进行固定,使得深沟位置悬空,之后通过在悬空位置采用刀具施加压力使其沿自然解理面断裂开,得到所需的自然解理面。

9.本发明还提供了上述制备高长度一致性半导体激光器晶圆自然解理面的装置的使用方法。

10.本发明的技术方案为:

11.一种制备高长度一致性半导体激光器晶圆自然解理面的装置,包括光刻掩膜版和真空固定底座,

12.光刻掩膜版的表面开设有凹槽,凹糟用于对晶圆进行限位,所述凹槽的形状与晶圆的形状相同,所述凹槽的形状包括一个限位平边和与限位平边首尾相连的圆弧边,所述限位平边用于对晶圆的切面进行限位,所述圆弧边用于对晶圆的圆周进行限位;所述凹槽包括透光区和不透光区,所述透光区设置在所述凹槽的边缘,且所述透光区与限位平边相平行,所述透光区用于在晶圆上形成与透光区形状和位置相同的深沟结构;

13.真空固定底座上设置有若干个真空吸孔,真空吸孔用于固定具有深沟结构的晶圆,通过刀具切割固定在真空固定底座上的晶圆,使得晶圆的深沟结构沿(110)方向自然断裂开,得到晶圆的自然解理面。

14.在该装置中,透光区位置必须和限位平边平行,虽然晶圆本身的切面不是110面,但其偏差很小,而深沟本身长度很小,其受力断裂会严格按照(110)面断裂,因此能保证晶圆上解理得到(110)面。光刻掩膜版上设置的透光区能够使得晶圆上的深沟位置固定,即可保证自然解理面的长度固定,实现晶圆自然解理面长度的高一致性。

15.根据本发明优选的,凹槽的深度比晶圆的厚度高40-50μm;凹槽的直径比晶圆的直径大1~2mm。使得晶圆在涂上光刻胶后可以顺利放入凹槽内。

16.根据本发明优选的,所述透光区的长度为20-30mm,所述透光区的宽度为8-10μm;进一步优选的,所述透光区的长度为30mm,所述透光区的宽度为10μm。

17.根据本发明优选的,真空固定底座的底面的形状包括平边和与平边首尾相连接的圆弧形,

18.圆弧形的底面上还设置有挡边,挡边的形状与晶圆的形状相适应,所述挡边的中间为限位平挡边,限位平挡边的两端对称设置有圆弧形挡边,限位平挡边用于对晶圆的切面进行限位,圆弧形挡边用于对晶圆的圆周进行限位。

19.根据本发明优选的,所述平边到限位平挡边的距离小于凹槽上的限位平边到透光区的距离。使得当具有深沟结构的晶圆固定在真空固定底座上时,深沟结构位于真空固定底座之外,处于悬空状态,方便对晶圆的解理。

20.根据本发明优选的,真空固定底座底面的中心处成十字形设置有若干个真空吸孔,所述平边的一侧还平行设置有若干个真空吸孔。确保平边处吸力最大,该结构使得晶圆上的深沟结构可以悬空。

21.根据本发明优选的,所述光刻掩膜版的材质为k9玻璃,所述不透光区的材质为铬

层。透光区上未设置任何涂层。

22.上述制备高长度一致性半导体激光器晶圆自然解理面的装置的使用方法,该方法包括:

23.(1)在晶圆的背面上涂覆光刻胶;

24.(2)经过前烘后,将晶圆放置于光刻掩膜版的凹槽内,晶圆上涂有光刻胶的一面与凹槽相接触,且晶圆的切面与凹槽的限位平边相接触,晶圆的圆周与凹槽的的圆弧边相接触;通过凹槽对晶圆进行限位,确保曝光位置保持一致;

25.(3)对晶圆进行曝光、显影处理;

26.(4)经过腐蚀,在晶圆上制备深沟结构;

27.(5)将步骤(4)得到的晶圆固定在真空固定底座上,使得晶圆上的深沟结构位于真空固定底座上平边的外侧,深沟结构处于悬空;

28.(6)采用刀具从晶圆的深沟结构的右侧施加压力,使晶圆自然断裂,得到晶圆的自然解理面。

29.根据本发明优选的,步骤(6)中,刀具以垂直下压的方式施加压力。此种施压方式能够确保晶圆带有深沟结构一侧先接触刀具,并开始受力。

30.根据本发明优选的,步骤(6)中,刀具与深沟结构的右侧相接触,刀具与晶圆接触面之间的角度为2~3

°

,使得晶圆的深沟结构沿(110)方向自然断裂开,得到自然解理面。该倾斜角度的作用是使得刀具先与深沟结构位置相接触并开始施加压力,使得晶圆从深沟结构位置开始发生断裂。

31.根据本发明优选的,步骤(4)中,晶圆上深沟结构的长度为20-30mm,深沟结构的宽度为8-10μm,深沟结构的深度为5~10μm。

32.根据本发明优选的,步骤(1)中,光刻胶位正性光刻胶。

33.根据本发明优选的,步骤(3)中,采用紫外灯或者汞灯对光刻掩膜版进行照射曝光。

34.根据本发明优选的,步骤(1)-步骤(7)均在黄光环境下进行。因此晶圆上的光刻胶没有进行曝光,后续不需要去胶和重新涂胶,可直接利用该层光刻胶进行光刻即可。

35.本发明的有益效果为:

36.1.本发明提供的一种制备高长度一致性半导体激光器晶圆自然解理面的方法可以在确保制备出的自然解理面在晶圆的表面的位置高度一致,即自然解理面的长度具有较高的一致性。

37.2.本发明提供的制备高长度一致性半导体激光器晶圆自然解理面的装置中,光刻掩膜版能够确保深沟结构在晶圆表面的位置固定,由于晶圆断裂是沿(110)面断裂,深沟位置固定即可保证自然解理面的长度固定,即晶圆自然解理面长度一致性好;真空固定底座的作用是使得深沟结构能够刚好悬空以方便解理。

38.3、本发明提供的一种制备高长度一致性半导体激光器晶圆自然解理面的方法可以不需要占用光刻机,仅采用紫外灯或汞灯进行曝光即可,并且在曝光后进行大批量显影和腐蚀,适合批量生产。

39.4、本发明提供的一种制备高长度一致性半导体激光器晶圆自然解理面的方法可以在不去胶和重新涂胶的前提下,直接进行下一步光刻,节省时间和成本。

附图说明

40.图1是本发明提供的一种制备高长度一致性半导体激光器晶圆自然解理面的装置中光刻掩膜版的结构示意图;

41.图2是本发明提供的一种制备高长度一致性半导体激光器晶圆自然解理面的装置中光刻掩膜版的俯视结构示意图;

42.图3是本发明提供的一种制备高长度一致性半导体激光器晶圆自然解理面的装置中真空固定底座的结构示意图;

43.图4是本发明提供的一种制备高长度一致性半导体激光器晶圆自然解理面的方法显影、腐蚀后的晶圆表面的示意图;

44.图5是本发明提供的一种制备高长度一致性半导体激光器晶圆自然解理面的装置晶圆解理时的立体结构示意图;

45.图6是本发明提供的一种制备高长度一致性半导体激光器晶圆自然解理面的装置晶圆解理时的侧面结构示意图;

46.图7是本发明提供的一种制备高长度一致性半导体激光器晶圆自然解理面的方法中刀具与晶圆接触面之间的角度示意图;

47.图8是本发明提供的一种制备高长度一致性半导体激光器晶圆自然解理面的方法最终制备出的晶圆示意图;

48.1、透光区,2、不透光区,3、限位平边,4、光刻掩膜版,5、真空吸孔,6、真空固定底座的底面,7、限位平挡边,8、晶圆,9、晶圆的倒角,10、晶圆的切面,11、自然解理面,12、深沟结构,13、刀具,14、真空固定底座,15、刀具与晶圆接触面之间的角度,16、平边,17、圆弧形挡边。

具体实施方式

49.下面将结合说明书附图和实施例对本发明作进一步限定,但不限于此。

50.实施例1

51.一种制备高长度一致性半导体激光器晶圆自然解理面的装置,如图1、图2及图3所示,包括光刻掩膜版4和真空固定底座14,

52.光刻掩膜版4的表面开设有凹槽,凹糟用于对晶圆8进行限位,凹槽的形状与晶圆8的形状相同,凹槽的形状包括一个限位平边3和与限位平边3首尾相连的圆弧边,限位平边3用于对晶圆的切面10进行限位,圆弧边用于对晶圆8的圆周进行限位;凹槽包括透光区1和不透光区2,透光区1设置在凹槽的边缘,且透光区1与限位平边3相平行,透光区1用于在晶圆8上形成与透光区1形状和位置相同的深沟结构12;

53.其中晶圆的切面10是通过晶向仪标注后进行切割磨削得到的,如图4所示。

54.真空固定底座14上设置有若干个真空吸孔5,真空吸孔5用于固定具有深沟结构12的晶圆8,通过刀具13切割固定在真空固定底座14上的晶圆8,使得晶圆8的深沟结构12沿(110)方向自然断裂开,得到晶圆8的自然解理面11。

55.在光刻掩膜版4中,透光区1位置必须和限位平边3平行,虽然晶圆8本身的切面不是110面,但其偏差很小,而深沟本身长度很小,其受力断裂会严格按照(110)面断裂,因此能保证晶圆8上解理得到(110)面。光刻掩膜版4上设置的透光区1能够使得晶圆8上的深沟

位置固定,即可保证自然解理面11的长度固定,实现晶圆8自然解理面11长度的高一致性。

56.凹槽的深度比晶圆8的厚度高40-50μm;凹槽的直径比晶圆8的直径大1~2mm。使得晶圆8在涂上光刻胶后可以顺利放入凹槽内。

57.透光区1的长度为30mm,透光区1的宽度为10μm。

58.光刻掩膜版4的材质为k9玻璃,不透光区2的材质为铬层。透光区1上未设置任何涂层。

59.如图3所示,真空固定底座的底面6的形状包括平边16和与平边16首尾相连接的圆弧形,

60.圆弧形的底面上还设置有挡边,挡边的形状与晶圆8的形状相适应,挡边的中间为限位平挡边7,限位平挡边7的两端对称设置有圆弧形挡边17,限位平挡边7用于对晶圆的切面10进行限位,圆弧形挡边17用于对晶圆8的圆周进行限位。

61.平边16到限位平挡边7的距离小于凹槽上的限位平边3到透光区1的距离。使得当具有深沟结构12的晶圆8固定在真空固定底座14上时,深沟结构12位于真空固定底座14之外,处于悬空状态,方便对晶圆8的解理。

62.真空固定底座的底面6的中心处成十字形设置有若干个真空吸孔5,平边16的一侧还平行设置有若干个真空吸孔5。确保平边16处吸力最大,该结构使得晶圆8上的深沟结构12可以悬空。

63.实施例2

64.基于实施例1提供的制备高长度一致性半导体激光器晶圆自然解理面的装置的方法,该方法包括:

65.(1)在晶圆8的背面上涂覆光刻胶;步骤(1)中,光刻胶位正性光刻胶。

66.(2)经过前烘后,将晶圆8放置于光刻掩膜版4的凹槽内,晶圆8上涂有光刻胶的一面与凹槽相接触,且晶圆的切面10与凹槽的限位平边3相接触,晶圆8的圆周与凹槽的的圆弧边相接触;通过凹槽对晶圆8进行限位,确保曝光位置保持一致;

67.(3)对晶圆8进行曝光、显影处理;处理后的晶圆8如图4所示,晶圆上的一侧有晶圆的倒角9。步骤(3)中,采用紫外灯或者汞灯对光刻掩膜版4进行照射曝光。

68.(4)经过腐蚀,在晶圆8上制备深沟结构12;

69.步骤(4)中,晶圆8上深沟结构12的长度为30mm,深沟结构12的宽度为10μm,深沟结构12的深度为5~10μm。

70.(5)将步骤(4)得到的晶圆8固定在真空固定底座14上,使得晶圆8上的深沟结构12位于真空固定底座14上平边16的外侧,深沟结构12处于悬空;

71.(6)采用刀具13从晶圆8的深沟结构12的右侧施加压力,使晶圆8自然断裂,得到晶圆8的自然解理面11。如图5和图6分别是晶圆8解理时的立体结构示意图和侧面结构示意图。

72.该方法最终制备出的晶圆8如图8所示。

73.步骤(6)中,刀具13以垂直下压的方式施加压力。此种施压方式能够确保晶圆8带有深沟结构12一侧先接触刀具13,并开始受力。

74.步骤(6)中,如图7所示,刀具13与深沟结构12的右侧相接触,刀具与晶圆接触面之间的角度15为2~3

°

,使得晶圆8的深沟结构12沿(110)方向自然断裂开,得到自然解理面

11。该倾斜角度的作用是使得刀具13先与深沟结构12位置相接触并开始施加压力,使得晶圆8从深沟结构12位置开始发生断裂。

75.步骤(1)-步骤(7)均在黄光环境下进行。因此晶圆8上的光刻胶没有进行曝光,后续不需要去胶和重新涂胶,可直接利用该层光刻胶进行光刻即可。

76.解理后自然解理面11长度如图8所示,利用该方法制备解理10片晶圆8的自然解理面11长度如表1所示,

77.表1

78.片号长度(单位mm)120.02220.04320.01420.04520.02620.01720820.03920.051020.01

79.由表1可知,本实施例提供的方法,获得晶圆8自然解理面11长度平均值为20.02mm,标准差为0.015。

80.对比例1

81.现有工艺中晶圆自然解理的方法为:

82.采用金刚石刀在晶圆表面的边缘处划一个长度10~30mm的划痕,之后通过在划痕两侧采用镊子施加压力,使其沿自然解理面(110)面自然断裂开,进而得到一个新鲜的自然解理面。

83.利用该方法制备解理10片晶圆的自然解理面长度如表2所示,

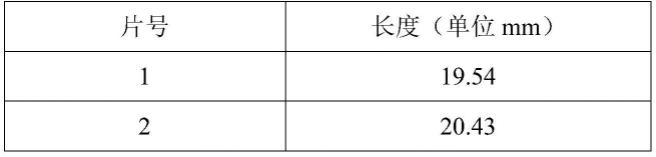

84.表2

85.[0086][0087]

由表2可知,现有工艺中晶圆自然解理的方法,获得晶圆自然解理面长度平均值为20.44mm,标准差为0.679,与实施例2提供的方法相比较可知,本发明实施例2提供给的基于制备高长度一致性半导体激光器晶圆自然解理面的装置的方法制备的自然解理面长度的平均值为20.02mm,标准差为0.015,具有高一致性。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1