海上石油平台用耐喷射火焰和碳氢火焰中压电缆及其制造方法与流程

1.本发明涉及一种海上石油平台用电缆,特别涉及一种海上石油平台用耐喷射火焰和碳氢火焰中压电缆,本发明还涉及一种海上石油平台用耐喷射火焰和碳氢火焰中压电缆的制造方法,属于海上石油平台专用电缆技术领域。

背景技术:

2.油气工程装备极易遭遇火灾侵害,火灾发生时油气燃烧引起的高温很容易造成装备失效,给整个平台及人员的安全造成极大危害,因此,油气工程装备需要特别注意防火。其防火分为3类,即防纤维类火焰、防碳氢火焰和防喷射火焰。目前油气工程装备配套电缆只能单纯实现防纤维类火焰,即行业所说的耐火电缆,而对于同时实现耐喷射火焰和碳氢火焰电缆现有技术尚属空白。传统油气工程装备中对于电缆需要耐喷射火焰和碳氢火焰时会采用耐纤维类火焰电缆作为替代,但由于耐纤维火焰电缆的耐火温度等级执行的iec60331标准最高位830℃,bs6387标准最高为950℃,均远低于碳氢火焰的1100℃和喷射火焰的1300℃的温度等级,在喷射火焰和碳氢火焰火灾时存在很大的安全隐患。

3.公开号为cn 103594177b的中国发明专利,公开了一种石化装置用耐烃类物质老化仪表电缆;公开号为cn 103578641b的中国发明专利,公开了一种石化装置用耐烃类物质老化电力电缆,但是都不具备耐碳烃火焰和喷射火焰性能。

4.耐碳氢火焰试验是一种比耐纤维火焰更为苛刻的试验,耐纤维火焰试验的火焰温度上升较慢,在第60分钟时的温度比原始温度增加925℃。而耐碳氢火焰试验在5分钟时温度即达到900℃,在30分钟时温度达到1100℃。耐喷射火焰试验模拟油气泄漏高压碳氢气体剧烈燃烧形成的喷火,其30分钟内火焰温度达到1200℃~1300℃。碳氢火焰和喷射火焰升温更快、更猛,更严苛。

技术实现要素:

5.本发明的首要目的在于,克服现有技术中存在的问题,提供一种海上石油平台用耐喷射火焰和碳氢火焰中压电缆,采用双层复合护套,内护套可同时实现耐喷射火焰和碳氢火焰,机械性能优异,耐低温,耐油,耐水基溴化钙卤水,按照iso标准进行被动防火材料的抗喷火的测试,电缆在额定电压下,可以承受1300℃的高温火焰120分钟,不发生接地故障或短路。

6.为解决以上技术问题,本发明的海上石油平台用耐喷射火焰和碳氢火焰中压电缆,绞合镀锡退火铜导体的外周由内向外依次设有半导电导体屏蔽层、乙丙橡胶绝缘层和半导电绝缘屏蔽层,所述半导电绝缘屏蔽层的外周编织镀锡铜丝屏蔽层后构成屏蔽线芯,多根屏蔽线芯相互绞合形成缆芯,所述缆芯的外周包覆有内硅油层,内硅油层的外周包覆有内衬层,所述内衬层的外周绕包有耐火绕包带,所述耐火绕包带的外周包覆有铠装层,所述铠装层的外周包覆有外硅油层,所述外硅油层的外周包覆有耐喷射火焰和碳氢火焰内护

套,所述耐喷射火焰和碳氢火焰内护套的外周包覆有耐泥浆交联聚烯烃外护套。

7.作为本发明的优选方案,所述耐喷射火焰和碳氢火焰内护套的原料组分及重量含量如下,乙华平橡胶:20份;阻燃剂纳米金属氢氧化物:30~35份;阻燃剂纳米硼酸盐:2~5份;纳米蒙脱土:4~8份;双叔丁基过氧异丙基苯:0.6~1份;三烯丙基三聚异氰酸酯:0.2~0.4份;防老剂xh

‑

3:0.4~0.6份;2

‑

巯基苯并咪唑:0.2~0.4份;甲基硅油:0.5~1份;气相法白炭黑:6~10份;偶联剂a

‑

172:0.2~0.5份;着色剂色母:0.6~1份、玻璃粉:4~8份和共混改性剂elvaloy 742:2~4份。

8.作为本发明的进一步优选方案,所述乙华平橡胶的牌号为levapren 500hv,且其中的醋酸乙烯酯含量为50%wt;纳米金属氢氧化物为氢氧化铝或氢氧化镁;阻燃剂纳米硼酸盐为五硼酸铵、偏硼酸钡和氟硼酸锌中的一种或两种组合;所述玻璃粉为软化温度为360℃~500℃的低熔点玻璃粉。

9.作为本发明的进一步优选方案,所述护套橡胶的原料组分及重量含量如下,乙华平橡胶:20份;阻燃剂纳米金属氢氧化物:30份;阻燃剂纳米硼酸盐:2份;纳米蒙脱土:4份;双叔丁基过氧异丙基苯:0.6份;三烯丙基三聚异氰酸酯:0.2份;防老剂xh

‑

3:0.4份;2

‑

巯基苯并咪唑:0.2份;甲基硅油:0.5份;气相法白炭黑:6份;偶联剂a

‑

172:0.2份;着色剂色母:0.6份、玻璃粉:4份和共混改性剂elvaloy 742:2份。

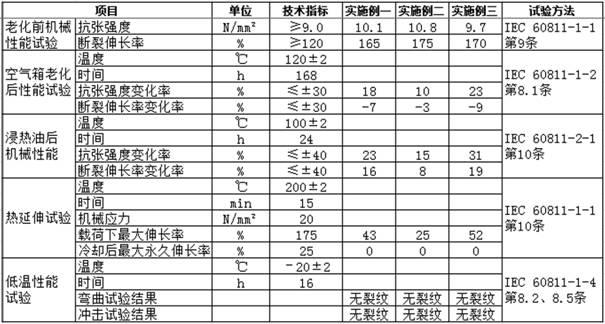

10.作为本发明的进一步优选方案,所述护套橡胶的原料组分及重量含量如下,乙华平橡胶:20份;阻燃剂纳米金属氢氧化物:32份;阻燃剂纳米硼酸盐:3份;纳米蒙脱土:6份;双叔丁基过氧异丙基苯:0.8份;三烯丙基三聚异氰酸酯:0.3份;防老剂xh

‑

3:0.5份;2

‑

巯基苯并咪唑:0.3份;甲基硅油:0.8份;气相法白炭黑:8份;偶联剂a

‑

172:0.3份;着色剂色母:0.8份、玻璃粉:6份和共混改性剂elvaloy 742:3份。

11.作为本发明的进一步优选方案,所述护套橡胶的原料组分及重量含量如下,乙华平橡胶:20份;阻燃剂纳米金属氢氧化物:35份;阻燃剂纳米硼酸盐:5份;纳米蒙脱土:8份;双叔丁基过氧异丙基苯:1份;三烯丙基三聚异氰酸酯:0.4份;防老剂xh

‑

3:0.6份;2

‑

巯基苯并咪唑:0.4份;甲基硅油:1份;气相法白炭黑:10份;偶联剂a

‑

172:0.5份;着色剂色母:1份、玻璃粉:8份和共混改性剂elvaloy 742:4份。

12.作为本发明的进一步优选方案,所述护套橡胶采用冷喂料方式从双螺杆挤出机上挤出,螺杆的长径比为(20

±

5):1,压缩比为(2.0

±

0.5):1,挤出时机身温度一区为130

±

5℃,二区为135

±

5℃,三区为140

±

5℃,四区为145

±

5℃,五区为150

±

5℃,机头为155

±

5℃,法兰为145

±

5℃,挤出方式为挤压式,螺杆冷却方式采用风冷却,挤出胶料采用分段式水冷却,从接近挤出机部位开始将冷却水槽分为3~5段,水温逐渐降低到室温。

13.相对于现有技术,本发明取得了以下有益效果:1、易于制造、电缆外径小、重量轻,采用双层复合护套,耐泥浆交联聚烯烃外护套可以适应石油平台钻井等作业环境,内护套可同时实现耐喷射火焰和碳氢火焰;外护套内的硅油层使得成缆不采用额外的专有材料进行填充,而是直接挤包内衬层,在缆芯包覆内衬层前在其外浸涂内硅油层,可以填充线芯间的缝隙,可以形成内衬层与绝缘线芯的隔离层,避免二者粘结为一体,避免在施工剥离内衬层时损伤绝缘;同时可使绝缘线芯在电缆弯曲敷设时减小线芯弯曲阻力,易于线芯滑动,保持良好的形变和结构稳定。耐火绕包带采用重叠包覆,有助于防火,且防止铠装丝刺入内衬层,形成弯曲滑动阻力。

14.2、采用iso 22899

‑

1:2007、en 50200:2015 附录e的试验方法,在1300℃喷射火焰下,150分钟后仍保持电路畅通;采用iso 22899

‑

1:2007、bs 8491的试验方法,在1300℃喷射火焰下,150分钟后仍保持电路畅通;采用nek ts 606:2016的试验方法,在1100℃喷射火焰下,100分钟后仍保持电路畅通;同类产品均不具备上述性能。

15.3、乙华平橡胶随着其中醋酸乙烯酯含量的增加,胶料的可交联度、耐油性、断裂伸长率会大幅增加,但醋酸乙烯酯含量大于55%时,乙华平橡胶的耐高温性和弹性会下降,影响柔软性,本发明正是基于硫化胶料的耐高温需求而选择乙华平橡胶levapren 500hv,其醋酸乙烯酯含量为50%;同时levapren 500hv的分子结构是饱和的次甲基主链,并含有极性侧基、非极性次甲基基团和适当的活性,具有高阻燃、高耐热老化、耐油性能,并且可以通过价格低廉的过氧化物进行硫化交联。

16.4、采用纳米金属氢氧化铝或氢氧化镁作为阻燃剂,其受热分解时释放出结合水稀释燃烧物表面氧气,吸收燃烧物表面热量,来降低它所填充的合成材料在火焰中的表面温度,具有抑制聚合物分解和对所产生的可燃气体进行冷却的作用。分解生成的氧化物又是良好的耐火材料,附着于合成材料表面可进一步阻止燃烧进行,帮助提高合成材料的抗火性能,同时它放出的水蒸气可作为抑烟剂,能够大量吸收合成材料燃烧产生的烟雾和有害气体,达到低烟、无卤、低毒环保要求。

17.5、防火剂采用软化温度为360℃~500℃的低熔点玻璃粉软化点低、线膨胀系数小,粒径小,常态下成粉末状态,其可使硫化胶具有优异的耐高温、电绝缘等性能,具有良好的瓷化性能,瓷化物具有良好的抗热冲击性,致密性,表面光洁性,并具有一定的强度,使硫化胶燃烧后生成不燃的灰烬而自熄,具有不熔的特性,其灰烬物仍为骨格结构的绝缘体,持久包覆在导线上,具有良好的绝缘性。由于绝缘物不含有炭黑等导电性物质,燃烧后的生成物不会由于炭化焦烧形成导电性漏电而引致线路电击穿等现象。燃烧后形成的壳层具有较大机械强度,能承受一定机械冲击力,在高温或受潮情况下仍具有优异的电气绝缘性能,能够确保电缆在火焰附加机械敲击和淋水条件下电路通畅、电能传输安全。

18.6、纳米硼酸盐遇高温火焰一方面炭化形成玻璃状无机包裹层,阻碍可燃物逸出;另一方面高温脱水,具有吸热、稀释可燃物作用。其与纳米金属氢氧化物和软化温度为360℃~500℃的低熔点玻璃粉具有快速硬质化协同反应,在喷射火焰和碳烃火焰的短时急剧高温下快速使乙华平橡胶硬质成多孔陶瓷状耐火铠甲物,包覆在线芯周围,起到隔热和吸附可燃与助燃气体的作用,阻断高温燃气进入电缆内部,阻止燃烧的进一步进行。阻燃剂采用纳米等级,不但有助于分散均匀性,提高材料的阻燃性和热稳定性,还可减少添加量,节约成本。纳米蒙脱土作为阻燃协同剂,可以降低阻燃材料的释热速率峰值,延长引燃时间,降低最大生烟量,提高火灾性能安全指数,从而降低材料的火灾危险性,避免发展成闪燃,实现耐喷射火焰和碳氢火焰。

19.7、双叔丁基过氧异丙基苯又称bipb,作为乙华平橡胶的硫化剂具有明显优点:bipb在交联时不会产生难闻的气味,耐温等级高,可在比dcp高10℃下进行混炼;bipb含有两个过氧键,活性氧含量高,用量比传统硫化剂可减少30%。bipb在橡胶混合物中受热分解产生游离基,引起交联反应,同时还发生橡胶主链上丙烯链节的切断,可以提高硫化橡胶的耐热性、改善压缩变形,降低脆化温度,改善低温曲挠性能,但bipb在硫化橡胶时,发生的离子型分解会降低bipb的利用效率,交联密度低、机械性能差,老化性差;采用三烯丙基三聚

异氰酸酯即taic作为共硫化剂,利用taic共硫化剂存在的不饱和活性基团,迅速与bipb分解出的游离基反应,形成结构稳定的新的游离基,并继续参与交联反应,从而提高bipb的利用率和交联效率,提高胶料的硫化速度、交联密度和拉伸强度,保证硫化胶的综合性能。

20.8、采用气相法白炭黑为白色无定形絮状半透明固体胶状纳米粒子,由硅的卤化物在氢氧火焰中高温水解生成的纳米级白色粉末,粒径小,比表面积大,作为补强剂可以使得胶料具有较高的机械强度,工艺性能好,拉伸强度高。但白炭黑会导致催化bipb高温热分解产生异丙苯自由基的β

‑

消除反应,产生的甲基自由基迅速偶合形成稳定物质,无法参与交联过程,进而降低bipb的活化能,降低硫化效率。

21.9、偶联剂a

‑

172是不饱和的硅烷,可与气相法白炭黑自发偶合,显著降低填充料粒度和胶料的粘度,一方面提高橡胶与补强剂、填充剂的浸润性,另一方面在硫化过程中通过不饱和键形成橡胶填料键,起到增加硫化速度、增强硫化胶的抗拉强度和耐水稳定性,消除高温硫化产生气孔的作用。同时,由于levapren 500hv的门尼粘度低、混炼时容易粘辊,加入偶联剂a

‑

172,可改善加工工艺。

22.10、本发明主要目标是产品的耐火焰高温,防老剂xh

‑

3为胺醛复配防老剂具有优异的耐高温性能,高效无毒,对热、光、臭氧所引起的老化有特别的防护作用和抗疲劳作用,但单独使用效率低;与2

‑

巯基苯并咪唑及防老剂mbi合用,利用酸碱中和协同作用,实现防高温老化,提高胶料的耐高温等级,实现胶料长久耐温150℃,软态短时耐温300℃,避免胶料在未达到瓷化铠甲温度前发生热老化,增加胶料在高温条件下长久使用抵抗热老化效果和抗疲劳效果。

23.11、甲基硅油作为润滑剂和增塑剂,不但可以改进胶料的加工工艺性能,提高加工速率,同时可提高胶料的质量,防止胶料加工时与设备和其他接触材料表面的粘附,使加工过程中的胶料具有良好的离辊性和脱模性,保证胶料表面光洁,降低胶料内部摩擦和熔融时的流动粘度,防止因内部摩擦而导致胶料过热影响使用性能;更重要的是其具有较好的兼容性,与作为护套和绝缘润滑隔离层的硅油层协同作用,有助于稳定电缆结构和内外整体耐温等级的相容;同时有助于提高色母在胶料中分散均匀性。

24.12、共混改性剂elvaloy 742是一种三元共聚物,具有非常优异的耐气候性、抗化学老化性且无迁移性,其有助于levapren 500hv和防火剂低熔点玻璃粉达到完全分散相容,规避levapren 500hv不易加工的弊端。

25.13、本发明护套橡胶老化前的抗张强度≥9.7n/mm

²

,老化前的断裂伸长率≥165%;经过120℃、7天的空气箱老化后的抗张强度变化率为10%~23%,断裂伸长率变化率为

‑

9~

‑

3%。浸100℃热油24小时后抗张强度变化率为15%~31%,断裂伸长率变化率为8~19%。在200℃、20n/mm

²

载荷下拉伸15分钟,最大伸长率为25%~52%,冷却后最大永久伸长率为0。在

‑

20℃低温下16小时后,进行弯曲试验和冲击试验均无裂纹;25℃下24h耐臭氧试验无龟裂。卤酸气体含量为0,氟含量为0,ph值为6.3

‑

7.3,电导率为1.4~2.0

µ

s/mm,氧指数≥36。浸100℃的irm903标准油7天后,抗张强度变化率为14~22%,断裂伸长率变化率为

‑

13~2%,体积膨胀率为12~21%,重量增加率为7~18%。浸70℃的油基钻井液56天后的抗张强度变化率为12~21%,断裂伸长率变化率为

‑

10~4%,体积膨胀率为4~16%,重量增加率为5~9%。

26.本发明的另一个目的在于,克服现有技术中存在的问题,提供一种海上石油平台用耐喷射火焰和碳氢火焰中压电缆的制造方法,制造而成的中压电缆按照iso标准进行被

动防火材料的抗喷火的测试,该低压电缆在额定电压下,可以承受1300℃的高温火焰120分钟,不发生接地故障或短路。

27.为解决以上技术问题,本发明的海上石油平台用耐喷射火焰和碳氢火焰中压电缆的制造方法,依次包括如下步骤:在绞合镀锡退火铜导体的外周采取三层共挤的方式由内向外包裹半导电导体屏蔽层、乙丙橡胶绝缘层和半导电绝缘屏蔽层,在半导电绝缘屏蔽层的外周编织镀锡铜丝屏蔽层后构成屏蔽线芯,将多根屏蔽线芯相互绞合形成缆芯,所述缆芯的外周挤包内硅油层,在内硅油层的外周挤包内衬层,在内衬层的外周绕包耐火绕包带,在耐火绕包带的外周包覆铠装层,在铠装层的外周挤包外硅油层,在外硅油层的外周挤包耐喷射火焰和碳氢火焰内护套,在耐喷射火焰和碳氢火焰内护套的外周挤包耐泥浆交联聚烯烃外护套。

28.作为本发明的优选方案,所述耐喷射火焰和碳氢火焰内护套的制造依次包括如下步骤:

⑴

按以下组分及重量含量准备原料,乙华平橡胶levapren 500hv:20份;阻燃剂纳米金属氢氧化物:30~35份;阻燃剂纳米硼酸盐:2~5份;纳米蒙脱土:4~8份;双叔丁基过氧异丙基苯:0.6~1份;三烯丙基三聚异氰酸酯:0.2~0.4份;防老剂xh

‑

3:0.4~0.6份;2

‑

巯基苯并咪唑:0.2~0.4份;甲基硅油:0.5~1份;气相法白炭黑:6~10份;偶联剂a

‑

172:0.2~0.5份;着色剂色母:0.6~1份、玻璃粉:4~8份和共混改性剂elvaloy 742:2~4份;

⑵

将除乙华平橡胶、双叔丁基过氧异丙基苯和三烯丙基三聚异氰酸酯外的其它原料进行混合密炼,密炼机温度为30

±

5℃,混炼时间为6~8分钟;

⑶

将密炼机温度升至100℃~110℃,加入乙华平橡胶levapren 500hv继续混炼10~15分钟;

⑷

混炼胶移至开炼机进行压片后冷却48小时以上;

⑸

将密炼机温度升至110~130℃,投入胶片、双叔丁基过氧异丙基苯和三烯丙基三聚异氰酸酯混炼3~4分钟;

⑹

将混炼胶移至开炼机进行打卷10~12次,压成片状、冷却备用;

⑺

片状橡胶采用冷喂料方式从双螺杆挤出机上挤出,均匀包覆在外硅油层外周形成内护套;螺杆的长径比为(20

±

5):1,压缩比为(2.0

±

0.5):1,挤出时机身温度一区为130

±

5℃,二区为135

±

5℃,三区为140

±

5℃,四区为145

±

5℃,五区为150

±

5℃,机头为155

±

5℃,法兰为145

±

5℃,挤出方式为挤压式,螺杆冷却方式采用风冷却,包覆内护套后的缆芯采用分段式水冷却,从接近挤出机部位开始将冷却水槽分为3~5段,水温逐渐降低到室温。

29.作为本发明进一步的优选方案,所述内护套橡胶的原料组分及重量含量如下,乙华平橡胶:20份;阻燃剂纳米金属氢氧化物:32份;阻燃剂纳米硼酸盐:3份;纳米蒙脱土:6份;双叔丁基过氧异丙基苯:0.8份;三烯丙基三聚异氰酸酯:0.3份;防老剂xh

‑

3:0.5份;2

‑

巯基苯并咪唑:0.3份;甲基硅油:0.8份;气相法白炭黑:8份;偶联剂a

‑

172:0.3份;着色剂色母:0.8份、玻璃粉:6份和共混改性剂elvaloy 742:3份。

30.相对于现有技术,本发明取得了以下有益效果:技术效果如上文所示,不再赘述。

附图说明

31.下面结合附图和具体实施方式对本发明作进一步详细的说明,附图仅提供参考与说明用,非用以限制本发明。

32.图1为本发明中海上石油平台用耐喷射火焰和碳氢火焰中压电缆的结构示意图。

33.图中:1、绞合镀锡退火铜导体;2、半导电导体屏蔽层;3、乙丙橡胶绝缘层;4、半导电绝缘屏蔽层;5、镀锡铜丝屏蔽层;6、内硅油层;7、内衬层;8、耐火绕包带;9、铠装层;10、外

硅油层;11、耐喷射火焰和碳氢火焰内护套;12、耐泥浆交联聚烯烃外护套。

具体实施方式

34.为了使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体图示,进一步阐述本发明。

35.如图1所示,本发明的海上石油平台用耐喷射火焰和碳氢火焰中压电缆,绞合镀锡退火铜导体1的外周由内向外依次设有半导电导体屏蔽层2、乙丙橡胶绝缘层3和半导电绝缘屏蔽层4,半导电绝缘屏蔽层4的外周编织镀锡铜丝屏蔽层5后构成屏蔽线芯,多根屏蔽线芯相互绞合形成缆芯,缆芯的外周包覆有内硅油层6,内硅油层6的外周包覆有内衬层7,内衬层7的外周绕包有耐火绕包带8,耐火绕包带8的外周包覆有铠装层9,铠装层9的外周包覆有外硅油层10,外硅油层10的外周包覆有耐喷射火焰和碳氢火焰内护套11,耐喷射火焰和碳氢火焰内护套11的外周包覆有耐泥浆交联聚烯烃外护套12。

36.其制造方法依次包括如下步骤:在绞合镀锡退火铜导体1的外周采取三层共挤的方式由内向外包裹半导电导体屏蔽层2、乙丙橡胶绝缘层3和半导电绝缘屏蔽层4,在半导电绝缘屏蔽层4的外周编织镀锡铜丝屏蔽层5后构成屏蔽线芯,将多根屏蔽线芯相互绞合形成缆芯,缆芯的外周挤包内硅油层6,在内硅油层6的外周挤包内衬层7,在内衬层7的外周绕包耐火绕包带8,在耐火绕包带8的外周包覆铠装层9,在铠装层9的外周挤包外硅油层10,在外硅油层10的外周挤包耐喷射火焰和碳氢火焰内护套11,在耐喷射火焰和碳氢火焰内护套11的外周挤包耐泥浆交联聚烯烃外护套12。

37.实施例一其中,耐喷射火焰和碳氢火焰内护套11的制造依次包括如下步骤:

⑴

按以下组分及重量含量准备原料,乙华平橡胶levapren 500hv(va含量为50%wt):20份;阻燃剂纳米金属氢氧化铝:30份;阻燃剂纳米五硼酸铵:2份;纳米蒙脱土:4份;双叔丁基过氧异丙基苯:0.6份;三烯丙基三聚异氰酸酯:0.2份;防老剂xh

‑

3:0.4份;2

‑

巯基苯并咪唑:0.2份;甲基硅油:0.5份;气相法白炭黑:6份;偶联剂a

‑

172:0.2份;着色剂色母:0.6份、软化温度为360℃的玻璃粉:4份和共混改性剂elvaloy 742:2份;

⑵

将除乙华平橡胶、双叔丁基过氧异丙基苯和三烯丙基三聚异氰酸酯外的其它原料进行混合密炼,密炼机温度为25℃,混炼时间为6分钟;

⑶

将密炼机温度升至100℃,加入乙华平橡胶levapren 500hv继续混炼10分钟;

⑷

混炼胶移至开炼机进行压片后冷却48小时;

⑸

将密炼机温度升至110℃,投入胶片、双叔丁基过氧异丙基苯和三烯丙基三聚异氰酸酯混炼3分钟;

⑹

将混炼胶移至开炼机进行打卷10次,压成片状、冷却备用;

⑺

片状橡胶采用冷喂料方式从双螺杆挤出机上挤出,均匀包覆在外硅油层外周形成内护套;螺杆的长径比为15:1,压缩比为1.5:1,挤出时机身温度一区为125℃,二区为130℃,三区为135℃,四区为140℃,五区为145℃,机头为150℃,法兰为140℃,挤出方式为挤压式,螺杆冷却方式采用风冷却,包覆内护套后的缆芯采用分段式水冷却,从接近挤出机部位开始将冷却水槽分为3段,水温逐渐降低到室温。

38.实施例二

其中,耐喷射火焰和碳氢火焰内护套11的制造依次包括如下步骤:

⑴

按以下组分及重量含量准备原料,乙华平橡胶levapren 500hv(va含量为50%wt):20份;阻燃剂纳米金属氢氧化镁:32份;阻燃剂纳米偏硼酸钡:3份;纳米蒙脱土:6份;双叔丁基过氧异丙基苯:0.8份;三烯丙基三聚异氰酸酯:0.3份;防老剂xh

‑

3:0.5份;2

‑

巯基苯并咪唑:0.3份;甲基硅油:0.8份;气相法白炭黑:8份;偶联剂a

‑

172:0.3份;着色剂色母:0.8份、软化温度为400℃的玻璃粉:6份和共混改性剂elvaloy 742:3份;

⑵

将除乙华平橡胶、双叔丁基过氧异丙基苯和三烯丙基三聚异氰酸酯外的其它原料进行混合密炼,密炼机温度为30℃,混炼时间为7分钟;

⑶

将密炼机温度升至105℃,加入乙华平橡胶levapren 500hv继续混炼12分钟;

⑷

混炼胶移至开炼机进行压片后冷却48小时;

⑸

将密炼机温度升至120℃,投入胶片、双叔丁基过氧异丙基苯和三烯丙基三聚异氰酸酯混炼4分钟;

⑹

将混炼胶移至开炼机进行打卷11次,压成片状、冷却备用;

⑺

片状橡胶采用冷喂料方式从双螺杆挤出机上挤出,均匀包覆在外硅油层外周形成内护套;螺杆的长径比为20:1,压缩比为2.0:1,挤出时机身温度一区为130℃,二区为135℃,三区为140℃,四区为145℃,五区为150℃,机头为155℃,法兰为145℃,挤出方式为挤压式,螺杆冷却方式采用风冷却,包覆内护套后的缆芯采用分段式水冷却,从接近挤出机部位开始将冷却水槽分为4段,水温逐渐降低到室温。

39.实施例三其中,耐喷射火焰和碳氢火焰内护套11的制造依次包括如下步骤:

⑴

按以下组分及重量含量准备原料,乙华平橡胶levapren 500hv(va含量为50%wt):20份;阻燃剂纳米金属氢氧化铝:35份;阻燃剂纳米氟硼酸锌:5份;纳米蒙脱土:8份;双叔丁基过氧异丙基苯:1份;三烯丙基三聚异氰酸酯:0.4份;防老剂xh

‑

3:0.6份;2

‑

巯基苯并咪唑:0.4份;甲基硅油:1份;气相法白炭黑:10份;偶联剂a

‑

172:0.5份;着色剂色母:1份、软化温度为500℃的玻璃粉:8份和共混改性剂elvaloy 742:4份;

⑵

将除乙华平橡胶、双叔丁基过氧异丙基苯和三烯丙基三聚异氰酸酯外的其它原料进行混合密炼,密炼机温度为35℃,混炼时间为8分钟;

⑶

将密炼机温度升至110℃,加入乙华平橡胶levapren 500hv继续混炼15分钟;

⑷

混炼胶移至开炼机进行压片后冷却52小时;

⑸

将密炼机温度升至130℃,投入胶片、双叔丁基过氧异丙基苯和三烯丙基三聚异氰酸酯混炼4分钟;

⑹

将混炼胶移至开炼机进行打卷12次,压成片状、冷却备用;

⑺

片状橡胶采用冷喂料方式从双螺杆挤出机上挤出,均匀包覆在外硅油层外周形成内护套;螺杆的长径比为25:1,压缩比为2.5:1,挤出时机身温度一区为135℃,二区为140℃,三区为145℃,四区为150℃,五区为155℃,机头为160℃,法兰为150℃,挤出方式为挤压式,螺杆冷却方式采用风冷却,包覆内护套后的缆芯采用分段式水冷却,从接近挤出机部位开始将冷却水槽分为5段,水温逐渐降低到室温。

40.对实施例一至三的耐喷射火焰和碳氢火焰内护套采用国际电工委员会制定的iec标准进行老化前、老化后、浸热油后、热载荷下以及低温下的机械性能试验,结果如表1所

示。

41.表1对实施例一至三的耐喷射火焰和碳氢火焰内护套采用国际电工委员会制定的iec标准和iso4589标准进行卤酸气体含量、酸气含量、氟含量、耐臭氧以及氧指数测试,结果如表2所示。

42.表2对实施例一至三的耐喷射火焰和碳氢火焰内护套采用国际电工委员会制定的iec标准进行浸irm903标准油、浸水基溴化钙溶液和浸油基钻井液后的机械性能测试,结果如表3所示。

43.表3

对实施例一至三的耐喷射火焰和碳氢火焰内护套采用iso 22899

‑

1:2007和en 50200:2015的测试方法进行耐喷射火焰试验,采用石油平台用无卤低烟阻燃耐火电缆nek ts 606

‑

2016的测试方法,进行耐碳氢火焰试验,测试结果如表4所示。

44.表4本发明中所用原料的牌号、指标要求及生产厂家见表5。

45.表5

以上显示和描述了本发明的基本原理和主要特征和本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1