柔性光伏器件及生产方法与流程

1.本发明涉及光伏技术领域,特别是涉及一种柔性光伏器件及生产方法。

背景技术:

2.目前,在航天、航空领域迫切需要较高的功重比、柔性可弯曲的柔性光伏器件,以满足特殊环境需求。

3.现有的柔性光伏器件的结构从前到后通常是:前表面透明聚合物薄膜/胶膜/电池串/胶膜/后聚合物薄膜,普遍采用聚合物薄膜作为封装材料以实现柔性可弯曲及提升功重比。

4.但是,发明人在研究上述技术的过程中发现:现有的柔性光伏器件功重比较低。

技术实现要素:

5.本发明提供一种柔性光伏器件及生产方法,旨在解决现有的柔性光伏器件功重比较低的问题。

6.根据本发明的第一方面,提供了一种柔性光伏器件,包括:依次层叠设置的透明聚合物薄膜、前胶膜、电池串、后胶膜、后聚合物薄膜;

7.所述前胶膜位于所述电池串的前表面;

8.所述透明聚合物薄膜的前表面具有第一纳米内凹结构。

9.本发明实施方式中,透明聚合物薄膜的前表面的第一纳米内凹结构可以有效提升可见光的光通量,进而有效提升光的利用率,提升光电转换效率,提升了柔性光伏器件的功重比。

10.可选的,所述后聚合物薄膜的前表面具有第二纳米内凹结构。

11.可选的,所述柔性光伏器件还包括:金属反射层;所述金属反射层沉积设置在所述后聚合物薄膜的前表面,且沉积所述金属反射层后,所述金属反射层未填平所述第二纳米内凹结构。

12.可选的,所述第一纳米内凹结构在所述透明聚合物薄膜的前表面均匀分布。

13.可选的,所述第一纳米内凹结构在所述透明聚合物薄膜中的内凹深度为50nm-1um;所述第一纳米内凹结构在垂直于层叠方向上的尺寸为100nm-2um。

14.可选的,所述第二纳米内凹结构在所述后聚合物薄膜的前表面均匀分布。

15.可选的,所述第二纳米内凹结构在所述后聚合物薄膜中的内凹深度为50nm-1um;所述第二纳米内凹结构在垂直于层叠方向上的尺寸为100nm-2um。

16.可选的,所述金属反射层的材料选自银、铜、钛、铝中的至少一种;

17.所述金属反射层的厚度为10-100nm。

18.可选的,所述透明聚合物薄膜、所述后聚合物薄膜的材料均选自聚酰亚胺、乙烯-四氯乙烯共聚物、聚四氟乙烯、聚乙烯中的至少一种;

19.所述透明聚合物薄膜的透光率大于或等于90%;

20.所述透明聚合物薄膜的折射系数为1.3-1.5;

21.所述透明聚合物薄膜、所述后聚合物薄膜的厚度均为20-100um;

22.所述前胶膜、所述后胶膜的材料均选自乙烯-醋酸乙烯共聚物、聚乙烯辛烯共弹性体中的至少一种;

23.所述前胶膜、所述后胶膜的厚度均为20-100um。

24.可选的,所述电池串包括至少一个太阳电池;

25.所述太阳电池选自硅异质结太阳电池、柔性砷化镓太阳电池、柔性钙钛矿/硅异质结叠层太阳电池、柔性铜铟镓硒太阳电池、钙钛矿太阳电池中的至少一种;

26.所述太阳电池的厚度为20-100um。

27.根据本发明的第二方面,还提供一种柔性光伏器件的生产方法,包括如下步骤:

28.采用lb方式在透明聚合物薄膜的前表面设置单层的第一纳米球;

29.在所述透明聚合物薄膜的前表面上与所述第一纳米球对应的位置,形成第一纳米内凹结构;

30.将所述透明聚合物薄膜、前胶膜、电池串、后胶膜、后聚合物薄膜依次层叠,并层压;所述前胶膜位于所述电池串的前表面。

31.可选的,所述将所述透明聚合物薄膜、前胶膜、电池串、后胶膜、后聚合物薄膜依次层叠,并层压步骤之前,所述方法还包括:

32.采用lb方式在后聚合物薄膜的前表面设置单层的第二纳米球;

33.在所述后聚合物薄膜的前表面上与所述第二纳米球对应的位置,形成第二纳米内凹结构。

34.可选的,所述将所述透明聚合物薄膜、前胶膜、电池串、后胶膜、后聚合物薄膜依次层叠,并层压步骤之前,所述方法还包括:

35.在所述后聚合物薄膜的前表面沉积金属反射层,沉积所述金属反射层后,所述金属反射层未填平所述第二纳米内凹结构;

36.所述将所述透明聚合物薄膜、前胶膜、电池串、后胶膜、后聚合物薄膜依次层叠,并层压的步骤,包括:

37.将所述透明聚合物薄膜、前胶膜、电池串、后胶膜、沉积有所述金属反射层的后聚合物薄膜依次层叠,并层压。

38.可选的,所述在所述透明聚合物薄膜的前表面上与所述第一纳米球对应的位置,形成第一纳米内凹结构的步骤,包括:

39.对设置有单层的第一纳米球的透明聚合物薄膜,进行层压,在层压过程中,所述第一纳米球作为模具,将所述第一纳米球的表面形状转移至所述透明聚合物薄膜的前表面,在所述透明聚合物薄膜的前表面形成所述第一纳米内凹结构;

40.去除位于所述透明聚合物薄膜的前表面的所述第一纳米球,保留位于所述透明聚合物薄膜的前表面的第一纳米内凹结构。

41.可选的,所述在所述后聚合物薄膜的前表面上与所述第二纳米球对应的位置,形成第二纳米内凹结构的步骤,包括:

42.对设置有单层的第二纳米球的后聚合物薄膜,进行层压,在层压过程中,所述第二纳米球作为模具,将所述第二纳米球的表面形状转移至所述后聚合物薄膜的前表面,在所

述后聚合物薄膜的前表面形成所述第二纳米内凹结构;

43.去除位于所述后聚合物薄膜的前表面的所述第二纳米球,保留位于所述后聚合物薄膜的前表面的第二纳米内凹结构。

44.可选的,所述对设置有单层的第一纳米球的透明聚合物薄膜,进行层压的步骤中,层压的温度大于或等于所述透明聚合物薄膜的第一玻璃化温度,小于或等于所述第一玻璃化温度与20℃的温度和;

45.所述透明聚合物薄膜的第一玻璃化温度大于或等于180℃。

46.可选的,所述对设置有单层的第二纳米球的后聚合物薄膜,进行层压的步骤中,层压的温度大于或等于所述后聚合物薄膜的第二玻璃化温度,小于或等于所述第二玻璃化温度与20℃的温度和;

47.所述后聚合物薄膜的第二玻璃化温度大于或等于180℃。

48.可选的,所述对设置有单层的第一纳米球的透明聚合物薄膜,进行层压的步骤中,层压的温度为180℃-220℃,层压的压力为一个大气压。

49.可选的,所述对设置有单层的第二纳米球的后聚合物薄膜,进行层压的步骤中,层压的温度为180℃-220℃,层压的压力为一个大气压。

50.可选的,所述第一纳米球、所述第二纳米球均为金属氧化物纳米球;

51.所述第一纳米球、所述第二纳米球的粒径均为100nm-2um。

52.可选的,所述透明聚合物薄膜的第一玻璃化温度,大于或等于所述前胶膜的第三玻璃化温度与20℃的和。

53.可选的,所述后聚合物薄膜的第二玻璃化温度,大于或等于所述后胶膜的第四玻璃化温度与20℃的和。

54.可选的,所述第一纳米球、所述第二纳米球的材料均选自氧化硅、氧化钛、氧化铝中的至少一种。

55.可选的,所述去除位于所述透明聚合物薄膜的前表面的所述第一纳米球的步骤中,采用碱或酸去除所述第一纳米球。

56.可选的,所述在所述后聚合物薄膜的前表面沉积金属反射层的步骤中,采用溅射或电子束蒸发的方式沉积。

57.上述柔性光伏器件的生产方法具有与前述柔性光伏器件相同或相似的有益效果。

附图说明

58.为了更清楚地说明本发明实施方式的技术方案,下面将对本发明实施方式的描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

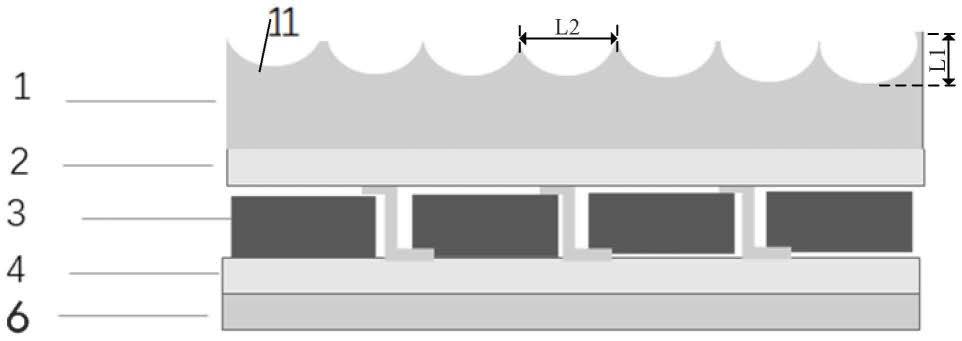

59.图1示出了本发明实施方式中的第一种柔性光伏器件的结构示意图;

60.图2示出了本发明实施方式中的第二种柔性光伏器件的结构示意图;

61.图3示出了本发明实施方式中的第三种柔性光伏器件的结构示意图;

62.图4示出了本发明实施方式中的一种形成具有第一纳米内凹结构的透明聚合物薄膜的步骤示意图;

63.图5示出了本发明实施方式中的一种形成具有第二纳米内凹结构的后聚合物薄膜的步骤示意图。

64.附图编号说明:

65.1-透明聚合物薄膜,11-第一纳米内凹结构,12-第一纳米球,2-前胶膜,3-电池串,4-后胶膜,5-金属反射层,6-后聚合物薄膜,61-第二纳米球,62-第二纳米内凹结构。

具体实施方式

66.下面将结合本发明实施方式中的附图,对本发明实施方式中的技术方案进行清楚、完整地描述,显然,所描述的实施方式是本发明一部分实施方式,而不是全部的实施方式。基于本发明中的实施方式,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施方式,都属于本发明保护的范围。

67.在本发明实施方式中,参照图1所示,图1示出了本发明实施方式中的第一种柔性光伏器件的结构示意图。该柔性光伏器件包括:依次层叠设置的透明聚合物薄膜1、前胶膜2、电池串3、后胶膜4、后聚合物薄膜6。前胶膜2位于电池串3的前表面,后胶膜4位于电池串3的后面。电池串3的后面与前表面相对。

68.透明聚合物薄膜1的前表面具有第一纳米内凹结构11,透明聚合物薄膜1的前表面为透明聚合物薄膜1远离前胶膜2的表面。透明聚合物薄膜1的前表面具有的第一纳米内凹结构11的数量不作具体限定。第一纳米内凹结构11向透明聚合物薄膜1的后面方向内凹,透明聚合物薄膜1的前表面的第一纳米内凹结构11可以有效提升可见光的光通量,进而有效提升光的利用率,提升光电转换效率,提升了柔性光伏器件的功重比。

69.上述第一纳米内凹结构11的形成方式可以为:采用lb(langmuirblodgett)方式在透明聚合物薄膜1的前表面设置单层的第一纳米球,对设置有单层的第一纳米球的透明聚合物薄膜1,进行层压,在层压过程中,上述第一纳米球作为模具,将第一纳米球的表面形状转移至透明聚合物薄膜1的前表面,然后去除位于透明聚合物薄膜1的前表面的上述第一纳米球,形成位于透明聚合物薄膜1的前表面的第一纳米内凹结构11。通过层压,第一纳米球在透明聚合物薄膜1的前表面的附着力更强,能够得到更为稳定、均匀的第一纳米内凹结构11。

70.图1所示的柔性光伏器件的结构示意图可以适用于所有的电池、所有的组件。

71.可选的,参照图2所示,图2示出了本发明实施方式中的第二种柔性光伏器件的结构示意图。在上述图1的基础上,该柔性光伏器件中,后聚合物薄膜6的前表面具有第二纳米内凹结构,后聚合物薄膜6的前表面为后聚合物薄膜6靠近后胶膜4的表面。后聚合物薄膜6的前表面具有的第二纳米内凹结构的数量不作具体限定。第二纳米内凹结构向后聚合物薄膜6的后面方向内凹。后聚合物薄膜6的前表面的第二纳米内凹结构,能够有效提升透过电池串的长波光的散射,有效改善光通路径,进而有效提升光的利用率,提升光电转换效率,提升了柔性光伏器件的功重比。

72.上述第二纳米内凹结构的形成方式可以为:采用lb方式在后聚合物薄膜6的前表面设置单层的第二纳米球,对设置有单层的第二纳米球的后聚合物薄膜6,进行层压,在层压过程中,上述第二纳米球作为模具,将第二纳米球的表面形状转移至后聚合物薄膜6的前表面,然后去除位于后聚合物薄膜6的前表面的上述第二纳米球,形成位于后聚合物薄膜6

的前表面的第二纳米内凹结构。通过层压,第二纳米球在后聚合物薄膜6的前表面的附着力更强,能够得到更为稳定、均匀的第二纳米内凹结构。

73.图2所示的柔性光伏器件的结构示意图可以适用于双面电池或双面组件。

74.可选的,参照图3所示,图3示出了本发明实施方式中的第三种柔性光伏器件的结构示意图,适用于双面电池、单面组件。柔性光伏器件还包括:金属反射层5。

75.金属反射层5沉积设置在后聚合物薄膜6的前表面,且沉积金属反射层5后,金属反射层5未填平第二纳米内凹结构,未填平的第二纳米内凹结构能够有效提升透过电池串的长波光的散射,有效改善光通路径,沉积设置在后聚合物薄膜6的前表面的金属反射层5能够有效提升透过电池串的长波光的反射,有效改善光通路径,进而有效提升光的利用率,提升光电转换效率,提升了柔性光伏器件的功重比。

76.相对于传统的纳米陷光结构通过emboss等nanoimprint(纳米压印)方法形成特定的纳米结构而言,本发明实施例中第一纳米内凹结构11、第二纳米内凹结构的形成方式工艺简单,适合大面积制备,且成本较低。同时,在制备第一纳米内凹结构11、第二纳米内凹结构的过程中,可以利用现有的层压设备,并且工艺参数和设备参数基本匹配,无需增加新的工艺设备。

77.可选的,参照图1、图3所示,第一纳米内凹结构11在透明聚合物薄膜1中的内凹深度l1为50nm-1um,第一纳米内凹结构11在垂直于层叠方向上的尺寸l2为100nm-2um。可以在上述尺寸范围内,进一步通过调整第一纳米内凹结构11的尺寸,以进一步提升可见光的光通量。

78.可选的,第二纳米内凹结构在后聚合物薄膜6中的内凹深度为50nm-1um,第二纳米内凹结构在垂直于层叠方向上的尺寸为100nm-2um。可以在上述尺寸范围内,进一步通过调整第二纳米内凹结构的尺寸,以进一步提升可见光的光通量。

79.可选的,上述第一纳米内凹结构11在透明聚合物薄膜1的前表面均匀分布,进而进一步有效提升透过电池串的长波光的散射,有效改善光通路径。

80.可选的,第二纳米内凹结构在后聚合物薄膜6的前表面均匀分布,进一步有效提升透过电池串的长波光的散射,有效改善光通路径。

81.可选的,金属反射层5的材料选自银、铜、钛、铝中的至少一种,上述材料形成的金属反射层5的反射率更高,更有效提升透过电池串的长波光的反射。

82.可选的,金属反射层5的厚度为10-100nm,金属反射层5的厚度为金属反射层5在前胶膜2、电池串3、后胶膜4层叠方向上的尺寸。上述厚度的金属反射层5的反射率更高,更有效提升透过电池串的长波光的反射。

83.可选的,透明聚合物薄膜1、后聚合物薄膜6的材料均选自聚酰亚胺(pi)、乙烯-四氯乙烯共聚物(etfe)、聚四氟乙烯(ptfe)、聚乙烯(pe)中的至少一种。

84.可选的,透明聚合物薄膜1的透光率大于或等于90%,增加可见光的光通量。后聚合物薄膜6的透光率不作具体限定。前胶膜2也具有良好的透光率。

85.可选的,透明聚合物薄膜的折射系数为1.3-1.5,增加可见光的光通量。透明聚合物薄膜1、后聚合物薄膜6的厚度均为20-100um,上述厚度为在前胶膜2、电池串3、后胶膜4层叠方向上的尺寸。

86.可选的,前胶膜2、后胶膜4的材料均选自乙烯-醋酸乙烯共聚物(eva)、聚乙烯辛烯

共弹性体(poe)中的至少一种。前胶膜2、后胶膜4的厚度均为20-100um,上述厚度为在前胶膜2、电池串3、后胶膜4层叠方向上的尺寸。

87.可选的,电池串3包括至少一个太阳电池,太阳电池选自硅异质结(shj)太阳电池、柔性砷化镓太阳电池、柔性钙钛矿/硅异质结叠层太阳电池、柔性铜铟镓硒(cigs)太阳电池、钙钛矿太阳电池中的至少一种。太阳电池的厚度为20-100um,上述厚度为在前胶膜2、电池串3、后胶膜4层叠方向上的尺寸。本发明实施例中的第一纳米内凹结构11、第二纳米内凹结构、金属反射层5能够充分延长可见光的光程,提升了太阳电池对长波光的吸收,充分弥补了太阳电池的厚度的减薄可能导致的短路电流的降低,特别是充分弥补了上述太阳电池的厚度的减薄可能导致的短路电流的降低。

88.本发明实施方式还提供了一种柔性光伏器件的生产方法,该方法包括如下步骤:

89.步骤s1,采用lb方式在透明聚合物薄膜的前表面设置单层的第一纳米球。

90.本发明实施例中,lb(langmuirblodgett)方式具体是将第一纳米球均匀排列到透明聚合物薄膜的前表面上,组成单层的第一纳米球。参照图图4所示,图4示出了本发明实施方式中的一种形成具有第一纳米内凹结构的透明聚合物薄膜的步骤示意图。图4中,位于最上方箭头的上方的是第一步,第一步是步骤s1的结果示意。第一步中,在透明聚合物薄膜1的前表面设置单层的第一纳米球12。

91.可选的,第一纳米球12为金属氧化物纳米球,上述材料的第一纳米球12在透明聚合物薄膜1的前表面,能够获得较为稳定且均匀的第一纳米结构。

92.可选的,第一纳米球12的材料选自氧化硅、氧化钛、氧化铝中的至少一种,上述材料的第一纳米球12在透明聚合物薄膜1的前表面,能够获得较为稳定且均匀的第一纳米结构。

93.可选的,参照图4所示,第一纳米球12的粒径d1为100nm-2um,进而在透明聚合物薄膜1的前表面形成的第一纳米结构更利于提升可见光的光通量。更为具体的粒径可以根据所需陷光结构的形状和尺寸具体选择。

94.步骤s2,在所述透明聚合物薄膜的前表面上与所述第一纳米球对应的位置,形成第一纳米内凹结构。

95.可以通过按压第一纳米球12的方式,在透明聚合物薄膜1的前表面上与第一纳米球12对应的位置,形成第一纳米内凹结构。

96.可选的,上述步骤s2可以包括:对设置有单层的第一纳米球的透明聚合物薄膜,进行层压,在层压过程中,所述第一纳米球作为模具,将所述第一纳米球的表面形状转移至所述透明聚合物薄膜的前表面,在所述透明聚合物薄膜的前表面形成所述第一纳米内凹结构。去除位于所述透明聚合物薄膜的前表面的所述第一纳米球,保留位于所述透明聚合物薄膜的前表面的第一纳米内凹结构。

97.具体的,对设置有单层的第一纳米球的透明聚合物薄膜,进行层压的过程可以采用现有的层压机进行。图4中,第二步在层压过程中,第一纳米球12被部分或全部压入透明聚合物薄膜1中,第一纳米球12作为模具,将第一纳米球12的表面形状转移至透明聚合物薄膜1的前表面。

98.可选的,对设置有单层的第一纳米球的透明聚合物薄膜,进行层压的过程中,层压的温度大于或等于透明聚合物薄膜1的第一玻璃化温度,小于或等于透明聚合物薄膜1的玻

璃化温度与20℃的温度和。也就是说,层压温度需要大于或等于透明聚合物薄膜1的玻璃化温度,需要小于或等于透明聚合物薄膜1的玻璃化温度+20℃,此种情况下,透明聚合物薄膜1未设置第一纳米球的部分几乎不会变形或变形较小,不会影响透明聚合物薄膜1的透光度。

99.可选的,对设置有单层的第一纳米球的透明聚合物薄膜,进行层压的过程中,层压的温度进一步可以为180℃-220℃,层压的压力为一个大气压,不仅在现有的层压机上能够实现较好的层压,而且透明聚合物薄膜1未设置第一纳米球的部分几乎不会变形或变形较小,不会影响透明聚合物薄膜1的透光度。

100.可选的,透明聚合物薄膜1的第一玻璃化温度大于或等于180℃,进而在现有的层压机上层压的过程中,能够实现较好的层压,而且透明聚合物薄膜1未设置第一纳米球的部分几乎不会变形或变形较小,不会影响透明聚合物薄膜1的透光度。

101.可选的,透明聚合物薄膜1的第一玻璃化温度,大于或等于前胶膜2的第三玻璃化温度与20℃的和。透明聚合物薄膜1的第一玻璃化温度,大于或等于后胶膜4的第四玻璃化温度与20℃的和,整个工艺均适用于现有的层压机,且在层压的过程中,透明聚合物薄膜1的尺寸较为稳定。需要说明的是,前胶膜2的第三玻璃化温度,与后胶膜4的第四玻璃化温度是否相等不作具体限定。

102.将压入透明聚合物薄膜1的前表面的第一纳米球12去除,透明聚合物薄膜1中去除第一纳米球12的位置,就形成了位于透明聚合物薄膜1的前表面的第一纳米内凹结构11。图4中,第三步为具有第一纳米内凹结构的透明聚合物薄膜示意。

103.可选的,去除位于透明聚合物薄膜1的前表面的第一纳米球12的步骤中,采用碱或酸去除第一纳米球12,去除第一纳米球12的工艺简单,且不会损坏透明聚合物薄膜1。可以选用常用酸中的一种或多种组合,或者,可以选用常用碱中的一种或多种组合。例如,采用naoh去除第一纳米球12,或者,采用hcl、hf、h2so4等酸组合洗掉第一纳米球12。

104.步骤s3,将所述透明聚合物薄膜、前胶膜、电池串、后胶膜、后聚合物薄膜依次层叠,并层压;所述前胶膜位于所述电池串的前表面。

105.透明聚合物薄膜1、前胶膜2、电池串3、后胶膜4、后聚合物薄膜6依次层叠铺设在层压机上,完成器件的层压。层压时首先抽真空,加热到130℃-160℃,再加压至80

±

10kpa,使熔融的eva或者poe在挤压的作用下,流动充满透明聚合物薄膜1、后聚合物薄膜6与太阳电池之间的间隙,同时排出中间的气泡,使得透明聚合物薄膜1、后聚合物薄膜6、太阳电池通过胶膜紧密黏合在一起,冷却并固化后取出,即完成柔性光伏器件的制备。

106.可选的,在上述步骤s3之前,该方法还可以包括如下步骤s4、步骤s5、步骤s6。

107.步骤s4,采用lb方式在后聚合物薄膜的前表面设置单层的第二纳米球。

108.步骤s4与步骤s1类似,为了避免重复,此处不再赘述。参照图5所示,图5示出了本发明实施方式中的一种形成具有第二纳米内凹结构的后聚合物薄膜的步骤示意图。图5中,位于最上方箭头的上方的是第一步,第一步是步骤s4的结果示意。位于最上方箭头下面的是第二步。位于中间箭头的下方的是第三步,。位于最下方箭头下面的是第四步。第一步中,在后聚合物薄膜6的前表面设置单层的第二纳米球61。

109.可选的,第二纳米球61为金属氧化物纳米球,上述材料的第二纳米球61在后聚合物薄膜6的前表面,能够获得较为稳定且均匀的第二纳米结构。

110.可选的,第二纳米球61的材料选自氧化硅、氧化钛、氧化铝中的至少一种,上述材料的第二纳米球61在后聚合物薄膜6的前表面,能够获得较为稳定且均匀的第二纳米结构。

111.可选的,参照图5所示,第二纳米球61的粒径d2为100nm-2um,进而在后聚合物薄膜6的前表面形成的第二纳米结构更利于提升透过电池串的长波光的散射,有效改善光通路径。更为具体的粒径可以根据所需陷光结构的形状和尺寸具体选择。

112.步骤s5,在所述后聚合物薄膜的前表面上与所述第二纳米球对应的位置,形成第二纳米内凹结构。

113.可以通过按压第二纳米球的方式,在后聚合物薄膜6的前表面上与第二纳米球61对应的位置,形成第二纳米内凹结构。

114.可选的,上述步骤s5具体可以为:对设置有单层的第二纳米球的后聚合物薄膜,进行层压,在层压过程中,所述第二纳米球作为模具,将所述第二纳米球的表面形状转移至所述后聚合物薄膜的前表面,在后聚合物薄膜的前表面形成第二纳米内凹结构;去除位于后聚合物薄膜的前表面的第二纳米球,保留位于后聚合物薄膜的前表面的第二纳米内凹结构。

115.对设置有单层的第二纳米球的后聚合物薄膜层压与对设置有单层的第一纳米球的透明聚合物薄膜层压类似,为了避免重复,此处不再赘述。如,参照图5中第二步所示,在层压过程中,第二纳米球61被部分或全部压入后聚合物薄膜6中,第二纳米球61作为模具,将第二纳米球61的表面形状转移至后聚合物薄膜6的前表面。

116.可选的,在对设置有单层的第二纳米球的后聚合物薄膜层压中,层压的温度大于或等于后聚合物薄膜6的第二玻璃化温度,小于或等于后聚合物薄膜6的玻璃化温度与20℃的温度和。也就是说,层压温度需要大于或等于后聚合物薄膜6的玻璃化温度,需要小于或等于后聚合物薄膜6的玻璃化温度+20℃,此种情况下,后聚合物薄膜6未设置第二纳米球的部分几乎不会变形或变形较小。

117.可选的,在对设置有单层的第二纳米球的后聚合物薄膜层压中,层压的温度进一步可以为180℃-220℃,层压的压力为一个大气压,不仅在现有的层压机上能够实现较好的层压,而且后聚合物薄膜6未设置第二纳米球的部分几乎不会变形或变形较小。

118.可选的,后聚合物薄膜6的第二玻璃化温度大于或等于180℃,进而在现有的层压机上层压的过程中,能够实现较好的层压,而且后聚合物薄膜6未设置第一纳米球的部分几乎不会变形或变形较小。

119.可选的,后聚合物薄膜6的第二玻璃化温度,大于或等于后胶膜4的第四玻璃化温度与20℃的和。后聚合物薄膜6的第二玻璃化温度,大于或等于前胶膜2的第三玻璃化温度与20℃的和,整个工艺均适用于现有的层压机,且在层压的过程中,后聚合物薄膜6的尺寸较为稳定。

120.去除第二纳米球与去除第一纳米球类似,为了避免重复,此处不再赘述。如,参照图5中第三步所示,形成了具有第二纳米内凹结构62的后聚合物薄膜6示意。

121.可选的,去除位于后聚合物薄膜6的前表面的第二纳米球61的步骤中,采用碱或酸去除第二纳米球61,去除第二纳米球61的工艺简单,且不会损坏后聚合物薄膜6。可以选用常用酸中的一种或多种组合,或者,可以选用常用碱中的一种或多种组合。例如,采用naoh去除第二纳米球61,或者,采用hcl、hf、h2so4等酸组合洗掉第二纳米球61。

122.步骤s6,在所述后聚合物薄膜的前表面沉积金属反射层,沉积所述金属反射层后,所述金属反射层未填平所述第二纳米内凹结构。

123.参照图5中第四步所示,沉积金属反射层5后,金属反射层5未填平第二纳米内凹结构。

124.可选的,沉积金属反射层中可以采用溅射或电子束蒸发的方式,在后聚合物薄膜6的前表面沉积金属反射层5,工艺简单。

125.上述步骤s3可以是将所述透明聚合物薄膜、前胶膜、电池串、后胶膜、沉积有所述金属反射层的后聚合物薄膜依次层叠,并层压。

126.上面结合附图对本发明的实施方式进行了描述,但是本发明并不局限于上述的具体实施方式,上述的具体实施方式仅仅是示意性的,而不是限制性的,本领域的普通技术人员在本发明的启示下,在不脱离本发明宗旨和权利要求所保护的范围情况下,还可做出很多形式,这些均属于本发明的保护之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1