半导体晶片的金属化的制作方法

1.本发明涉及一种制造半导体晶片的方法。特别地,本发明涉及通过将半导体晶片金属化而制造半导体晶片的方法。

背景技术:

2.在半导体器件制造期间,通常必须对半导体晶片进行金属化。金属化方案通常必须满足以下要求:首先,直接设置在晶片上的层必须粘附到该晶片上;其次,金属化结构的外表面必须是可焊接的,以使半导体器件可以结合到引线框架等上;第三,金属化结构本身不能开裂。此外,金属化要求对叠层进行有效的应力控制,以减少晶片的附加翘曲;低欧姆接触电阻和优异的粘附性也是金属化工艺的重要要求。

3.用于晶片金属化的常规方法是溅射/蒸发,其中通常使用多个叠层,例如ti/ni/ag、al/ti/niv/ag或ti/au。

4.例如,us4946376公开了一种半导体器件的金属化方案,包括设置在晶片背面上的厚度为500-3000埃的钒层;和设置在钒层上的厚度为10,000-20,000埃的银层,其中钒层和银层通过蒸发或溅射施加。

5.us6790709b2公开了一种微电子器件及其制造方法,该微电子器件包括具有有源表面、背面和至少一个侧面的微电子裸片,其中微电子裸片包括倾斜侧壁和通道侧壁,其中在微电子裸片背面和倾斜侧壁上设置有金属化层。所述金属化层可通过本领域已知的任何方法形成,包括但不限于化学气相沉积、溅射沉积(pvd)、电镀等,优选溅射沉积。

6.us2008/0083611a1公开了一种提高晶片和沉积的金属薄膜之间的粘附性的方法,包括在低于200℃的温度下用金属离子轰击沉积薄膜,其中金属离子的能量足够高以实现金属和晶片原子之间的界面混合,并且其中金属离子的能量足够低以防止对晶片的应力损伤。该文献中的沉积薄膜是通过溅射产生的。

7.上述现有技术的主要缺点是设备成本高,材料利用率低,在适应晶片尺寸变化(例如从200mm到300mm)方面需要额外的硬件(屏蔽/掩模)。

8.此外,现有技术还公开了通过使用印刷技术进行金属化的方法。

9.例如,us10763230b2公开了集成电路的背面金属化方法,包括通过在硅晶片的第一表面上喷墨印刷纳米银颗粒导电油墨的图案而形成润湿层,然后通过在烘箱中加热晶片来蒸发油墨中的溶剂和其它材料,从而固化润湿层。

10.wo2020/094583a1公开了一种制造至少部分被电磁干扰屏蔽层覆盖的半导体封装的方法,至少包括以下步骤:i.提供半导体封装和油墨组合物;其中油墨组合物至少包含以下组分:a)包含至少一种金属前体的化合物;b)至少一种有机化合物;ii.将至少一部分油墨组合物施加到半导体封装上,其中形成前体层;iii.用100nm至1mm范围内的峰值波长的电磁辐射处理前体层。在该方法中,将油墨组合物施加到半导体封装上,即施加到环氧树脂上,而不是施加到硅晶片本身上,其目的是提供电磁干扰屏蔽层,而不是对晶片进行金属化。

11.现有技术中通过印刷进行金属化的方法存在若干缺点:金属化层的粘附性和导电性仍需要进一步改善。

12.发明概述

13.本发明的目的是克服现有技术的缺点,提供一种制造半导体晶片的方法,特别是通过将半导体晶片金属化而制造半导体晶片的方法,其中得到的金属化层具有改善的粘附性和导电性。

14.具体地,本发明的一个目的是提供一种制造半导体晶片的方法,其包括:

15.i)将mod油墨(metal-organic decomposition ink,金属-有机物分解型油墨)组合物施加到半导体晶片上,从而形成前体层;

16.ii)对前体层进行固化处理。

17.本发明的另一目的是提供一种通过本发明的方法获得的半导体晶片。

18.本发明的又一目的是提供一种半导体器件,其包括本发明的半导体晶片。

19.本发明的再一目的是提供一种半导体晶片前体,其包括:a)半导体晶片;和b)未固化的mod油墨层。

20.发明详述

21.在本发明的一个方面中,本发明提供了一种制造半导体晶片的方法,其包括:

22.i)将mod油墨组合物施加到半导体晶片上,从而形成前体层;

23.ii)对前体层进行固化处理。

24.本发明的方法能使得半导体晶片的背面和/或正面金属化,优选使得背面金属化。所用的金属可为金属为ag、ag/sn或au。所得金属化层的厚度可根据需要确定,例如可为约100-约3000nm,优选为约300-约2000nm,特别优选为约300-约1000nm。得到的金属化层具有良好的导电性和导热性,还具有对外部附着材料的良好可焊性。

25.所述半导体晶片可为si晶片、sic晶片、gan晶片、gaas晶片或ga2o3晶片,优选为si晶片。所述半导体晶片可为功率电子晶片或逻辑ic晶片。

26.步骤i)

27.在本发明的实施方案中,步骤i)中的施加通过喷涂、旋涂、浸涂或喷墨印刷进行,优选通过喷墨印刷进行。

28.喷墨印刷是增材制造工艺,其减少了材料浪费,并且不需要掩模或蚀刻步骤。而且,喷墨印刷可以处理较大的晶片(例如300mm晶片),这减少了对用于此类晶片的昂贵的金属沉积装备的需求,继而降低了制造成本。

29.喷墨印刷可以以图案化的方式进行。喷墨印刷可使用任何类型喷墨打印机,例如压电式喷墨打印机进行。喷墨印刷施加的层数可为一层或多层,以便获得所需的层厚,优选为1-10层。喷墨印刷的层厚可通过调整印刷分辨率和层数来调整。喷墨印刷的dpi范围x/y可为300-3000。

30.本发明所用的mod油墨组合物包含待施加金属的前体化合物和溶剂。为了形成待施加金属(特别是银)的膜,需要除去有机溶剂,以便所述金属前体化合物可通过分解反应变成固体结构。

31.然而,在除去溶剂的过程中,可能在内部或表面处形成气泡,特别是当膜较厚时,这将最终导致具有高孔隙率的膜。因此,传统上认为mod油墨仅适于制备薄膜,因为否则的

话,可能发生质量问题。而且,与其它方法例如cvd或pvd相比,由mod油墨制备的金属膜被认为具有与衬底更差的结合力。据信,降低气泡密度的唯一方法是通过简单地改变加热速率来缓慢地除去溶剂。因此,这种方法太慢而不能应用于现代半导体工业。

32.因此,目前在半导体工业中mod油墨仅用于制造电路(即,制造导电通路),例如在柔性电路板(fpc)应用中的聚酰亚胺(pi)或聚对苯二甲酸乙二醇酯(pet)上制造电路。对于这些应用,金属层必须薄且均匀,并且用于相对良好的环境中。对于其它应用,例如背面金属化,mod油墨被认为是不合适的,因为背面金属化层必须相对厚且坚固,以确保与晶片的良好结合力,从而当温度剧烈变化或频繁发生高电流密度时金属化层不会脱落。

33.然而,令人惊讶地发现,当将mod油墨用于本发明的方法中时,通过在施加后在固化步骤中充分固化(称为施加和固化周期),可在一个施加和固化周期内以较快的速度获得厚度大且具有较小孔隙率的致密层。另一方面,也可以实施多个施加和固化周期,并且在每个周期中形成厚度100-800nm,优选150-500nm,更优选200-300nm的层,从而以较快的速度获得厚度大且具有较小孔隙率和大晶粒(高达1000nm)的致密层。所得的层具有良好的粘附性和导电性,从而使得可以将mod油墨用于晶片的背面金属化,由此克服了现有技术的偏见。通过使用mod油墨的本发明方法获得的层具有与pvd方法相当,甚至更小的孔隙率。

34.与其它油墨(例如纳米颗粒油墨)相比,mod油墨的一个益处是可以形成更均匀、更平坦和更致密的膜。由含纳米金属颗粒的油墨获得的层通常非常疏松,即具有高孔隙率;而通过使用mod油墨的本发明方法获得的层的孔隙率要低得多。不同于纳米颗粒油墨,mod油墨是溶液而不是混合物(悬浮液),其不随时间沉淀并且在施加过程中引起较少的问题(例如,不太可能堵塞喷嘴)。mod油墨的粘度可以容易地调节,以便调节喷射性和调节退火温度。此外,mod油墨环境友好,不含纳米颗粒,更容易获得,并且最终可以比纳米颗粒油墨更廉价。

35.本发明所用的mod油墨组合物包含以下组分:a)至少一种金属前体;和b)溶剂。

36.所述mod油墨组合物中的金属为ag、ag/sn或au。

37.所述金属前体具有80-500℃的分解温度,例如80-500℃,或150-500℃,或180-350℃,或150-300℃,或180-270℃。

38.所述金属前体由如下组成:

39.a)至少一种金属阳离子;

40.b)至少一种选自羧酸根、氨基甲酸根、硝酸根、卤离子和肟的阴离子。

41.可以使用两种或更多种金属前体的组合,所述两种或更多种金属前体具有相同的金属阳离子,但是具有相同或不同类型的阴离子;或者具有不同的金属阳离子,但是具有相同类型的阴离子。例如,这包括羧酸银和羧酸锡的组合,两种不同羧酸银的组合以及羧酸银和氨基甲酸银的组合等。

42.羧酸盐是由一种或多种金属阳离子和一种或多种羧酸根阴离子组成的盐。羧酸根阴离子的羧酸部分可以是直链或支化的,或者具有环状结构单元,并且可以是饱和的或不饱和的。进一步优选的羧酸盐类型是单羧酸盐和二羧酸盐,或环状羧酸盐。在一个实施方案中,优选直链饱和羧酸盐,例如具有1-20个碳原子的羧酸盐。这种直链羧酸盐可以选自乙酸盐、丙酸盐、丁酸盐、戊酸盐、己酸盐、庚酸盐、辛酸盐、壬酸盐、癸酸盐、十一烷酸盐、十二烷酸盐、十四烷酸盐、十六烷酸盐或十八烷酸盐。在另一个实施方案中,可使用具有1-20个碳

原子的饱和异羧酸盐和饱和新羧酸盐。在一个实施方案中,优选具有5个或更多个碳原子的饱和新羧酸盐,例如新戊酸盐、新己酸盐、新庚酸盐、新辛酸盐、新壬酸盐、新癸酸盐和新十二烷酸酯。

43.所述卤离子选自氟离子、氯离子、溴离子和碘离子。

44.所述mod油墨组合物中的金属含量为约1-约60重量%,例如约1-约50重量%或约10-约40重量%,以金属计算,基于油墨组合物的总重量,通常通过热重分析(tga)测定。

45.所述mod油墨组合物进一步包含溶剂。所述mod油墨组合物包含约0.1-约90重量%,优选约20-约90重量%的溶剂,在每种情况下基于mod油墨组合物的总重量。

46.作为溶剂,可以使用选自二醇醚、萜烯、脂族烃、芳族烃、酮、醛或其组合的溶剂。

47.二醇醚是具有至少一个二醇单元的有机物质。作为二醇醚,可提及乙二醇醚、二甘醇醚、三甘醇醚、四甘醇醚、丙二醇醚、二丙二醇醚等。商业上可获得的实例为dowanol pnp(丙二醇正丙基醚)和dowanol pnb(丙二醇正丁基醚),dowanol dpnb(二丙二醇正丁基醚)和dowanol dpnp(二丙二醇正丙基醚)。

48.萜烯是天然存在的不饱和烃,其可以从天然物质中分离出来,并且其结构可以溯源到一个或多个异戊二烯单元。一些萜烯也可以以工业和人工方式获得。萜烯优选为无环萜烯或环状萜烯。在环状萜类中,单环萜类是优选的。优选地,萜烯选自橙萜烯,柠檬烯和蒎烯或其组合。

49.其它合适的溶剂如脂族烃、芳族烃、酮、醛是本领域所公知的。

50.所述mod油墨组合物可任选地包含一种或多种其它组分,例如粘合增进剂、粘度助剂和其它添加剂。

51.在一个实施方案中,所述mod油墨组合物可包含粘合增进剂,优选地,粘合增进剂的含量可为约0.1-约5重量%,基于mod油墨组合物的总重量。

52.在一个实施方案中,所述mod油墨组合物可包含一种或多种粘度助剂,其重量比为约5-约30重量%,更优选为约10-约20重量%,基于所述油墨组合物的总重量。

53.松香树脂或其衍生物对于油墨组合物是合适的粘度助剂。一种特别优选的商业产品是可从h.reynaud&fils gmbh,hamburg购得的香脂树脂。

54.在一个实施方案中,所述mod油墨组合物可包含其它添加剂,其比例为约0.05-约3重量%,更优选为约0.05-约1重量%,在每种情况下基于油墨组合物的总重量。本领域技术人员已知的所有适于作为油墨添加剂的化学物质均可用作其它添加剂。特别优选含硅氧烷的添加剂,例如聚醚改性的聚二甲基硅氧烷。

55.在一个实施方案中,基于mod油墨组合物的总重量,mod油墨组合物中金属颗粒的含量小于1重量%,或小于0.5重量%,或小于0.2重量%。最优选地,本发明的组合物实际上不含金属颗粒。

56.所述mod油墨组合物可具有适于施加的粘度,例如在温度20℃和环境压力1013hpa下测定的油墨组合物的粘度为约0.1-约100mpa

·

s,例如约5-约30mpa

·

s。

57.所述mod油墨组合物中的组分可以本领域技术人员已知并认为合适的所有方式混合。混合可以在稍微升高的温度下进行,以便于混合过程。通常,混合期间的温度不超过40℃。所述油墨组合物可在室温下储存,或储存在冰箱中。

58.步骤ii)

59.在步骤ii)中,对步骤i)中获得的前体层进行固化处理。在固化期间,湿层中的溶剂蒸发并引发层内成核。

60.由于步骤i)所用的mod油墨中的金属ag、ag/sn或au不易被氧化,因此固化可在空气中进行。当然,固化也可以在惰性气氛中进行。惰性气氛的实例包括但不限于氮气、氦气、氩气和氖气等。

61.步骤ii)中的固化可通过加热和/或电磁辐射进行。在本发明的一个实施方案中,可同时进行加热和电磁辐射;或者先加热,然后电磁辐射;或者先电磁辐射,然后加热。

62.当固化通过加热进行时,这可在烘箱中进行。加热温度可为约50-约250℃,优选为约80-约200℃,更优选为约150-约200℃,加热时间可为约1-约60分钟,优选为约5-约40分钟。

63.当固化通过电磁辐射进行时,可使用波长为约100nm至约1mm,优选为约100-约2000nm,更优选为约100-约800nm的电磁辐射。辐射强度可为约100-约1000w/cm2,优选为约100-约500w/cm2,更优选为约100-约400w/cm2。辐射速率可为约0.01-约1000mm/s,优选为约0.1-约500mm/s,更优选为约0.1-约50mm/s。辐射可实施1-100道,优选1-50道。

64.在本发明的一个实施方案中,将包括步骤i)和ii)的周期实施一次或多次,其中在每个周期中,步骤i)实施一次或多次,步骤ii)实施一次或多次。例如,该周期可实施1-10次,优选1-5次,更优选1-3次;在每个周期中,步骤i)实施1-10次,优选1-5次,更优选1-3次,步骤ii)实施1-10次,优选1-5次,更优选1-3次。

65.在实施多个周期的情况下,在每个周期中形成厚度为100-800nm,优选为150-500nm,更优选为200-300nm的层。

66.其它步骤

67.本发明的方法还可进一步包括步骤iii),即,对步骤ii)中获得的层进行退火处理。

68.退火温度与金属的熔点有关,对于具有较高熔点的金属,可以使用较高的退火温度。退火温度可为约120-约500℃,优选为约150-约460℃。退火时间也与金属的熔点有关,对于具有较高熔点的金属,可以使用较长的退火时间。退火时间可为约1-约60分钟,优选为约5-约40分钟,更优选为约5-约30分钟。

69.由于步骤i)所用的mod油墨中的金属ag、ag/sn或au不易被氧化,因此退火可在空气中进行。当然,退火也可以在惰性气氛中进行。惰性气氛的实例包括但不限于氮气、氦气、氩气和氖气等。

70.退火可在任何合适的设备中进行,例如在管式炉中进行。

71.本发明的方法还可包括其它步骤,例如对半导体晶片进行清洁的步骤。

72.在本发明的一个实施方案中,在半导体晶片上施加各层(例如mod油墨组合物层)之前或者在已经存在于半导体晶片上的其它层上施加各层(例如mod油墨组合物层)之前,可对半导体晶片进行清洁,以除去表面上的任何可能的氧化物。氧化物的存在可增加接触电阻并影响粘附性,继而可能影响产品的性能。此外,清洁还可除去表面上的残余污染物,以及通过激活表面上的化学键来增强膜的粘附力。作为另一种选择,在清洁过程中,也可保留表面上的氧化物层。

73.作为清洁方法,可提及等离子体清洁和化学清洁。优选地,使用等离子体进行清

洁。作为等离子体清洁的实例,可提及ar等离子体清洁、空气等离子体清洁或真空等离子体清洁。等离子体清洁的时间可为约1-约60分钟,优选为约1-约10分钟。合适的化学清洁方法是本领域所公知的。

74.在将半导体晶片清洁之后,可在其上施加底层。合适的底层可为粘附层和阻挡层,其中粘附层与硅晶片表面直接接触,而阻挡层位于粘附层之上,以防止粘附层的氧化以及粘附层和随后的ag、ag/sn或au层(如上文所述)之间的相互扩散。当然,也可施加同时具有粘附和阻挡功能的层。

75.具体地,本发明的方法进一步包括在步骤i)之前实施的如下步骤:

76.1)在半导体晶片上形成粘附层和阻挡层;或

77.2)在半导体晶片上形成同时具有粘附和阻挡功能的层。

78.令人惊讶地发现,包括同时具有粘附和阻挡功能的层以及ag、ag/sn或au层的晶片具有优异的导热性和导电性。

79.底层的施加可通过化学气相沉积、溅射沉积、电镀、喷涂、旋涂、浸涂或喷墨印刷进行,优选通过喷墨印刷进行。当使用喷涂、旋涂、浸涂或喷墨印刷时,优选同样使用含有待施加金属的前体的mod油墨组合物。所用的mod油墨组合物如上文对ag、ag/sn或au层所述的那些,区别之处在于所用的金属是用于底层的金属。

80.底层的喷墨印刷也可以以图案化的方式进行。喷墨印刷使用喷墨打印机进行,优选使用压电式喷墨打印机进行。喷墨印刷施加的层数可为一层或多层,优选1-10层。喷墨印刷的层厚可通过调整印刷分辨率和层数来调整。喷墨印刷的dpi范围x/y可为300-3000。

81.在施加底层之后,可如上文所述,对所得的底层进行固化和退火处理。在本发明中,固化和退火处理有时也可统称为“后处理”。

82.当在半导体晶片上施加粘附层和阻挡层时,这可以以如下方式进行:(i)先施加一个或多个粘附层,对所述粘附层进行固化和/或退火处理,然后施加一个或多个阻挡层,对所述阻挡层进行固化和/或退火处理;或者(ii)先施加一个或多个粘附层,然后施加一个或多个阻挡层,然后对得到的复合层一起进行固化和/或退火处理。在(i)的情况下,当施加多个粘附层时,可以在施加每个粘附层后,将该粘附层固化和/或退火,然后施加下一粘附层,然后将该下一粘附层固化和/或退火

……

等等,直至获得所需的厚度;也可以在施加多个粘附层后,对所有施加的粘附层一起进行固化和/或退火处理。同样,在(i)的情况下,当施加多个阻挡层时,可以在施加每个阻挡层后,将该阻挡层固化和/或退火,然后施加下一阻挡层,然后将该下一阻挡层固化和/或退火

……

等等,直至获得所需的厚度;也可以在施加多个阻挡层后,对所有施加的阻挡层一起进行固化和/或退火处理。

83.固化通过电磁辐射和/或加热进行。当固化通过加热进行时,加热温度为约50-约250℃,优选为约80-约200℃,更优选为约150-约200℃,加热时间为约1-约60分钟,优选为约5-约40分钟。当固化通过电磁辐射进行时,可使用波长为约100nm至约1mm,优选为约1000-约2000nm,更优选为约100-约800nm的电磁辐射。对于粘附层和阻挡层的固化,辐射强度可为约1-约100w/cm2,优选为约10-约50w/cm2。辐射速率可为约0.01-约1000mm/s,优选为约0.1-约500mm/s,更优选为约0.1-约50mm/s。辐射可实施1-100道,优选1-50道。

84.如果底层所用的mod油墨中的金属容易氧化,例如对ti、ni而言,由于其在固化期间倾向于转化成氧化物,因此需要在惰性气氛中进行退火以防止金属的氧化。如果底层所

用的mod油墨中的金属不易被氧化,例如对pt、ag和au而言,则固化可在空气中进行;当然,此时也可在惰性气氛中进行固化。惰性气氛的实例包括但不限于氮气、氦气、氩气和氖气等。

85.退火温度可为约120-约500℃,优选为约150-约460℃。退火时间也与金属的熔点有关,对于具有较高熔点的金属,可以使用较长的退火时间。退火时间可为约1-约60分钟,优选为约5-约40分钟,更优选为约5-约30分钟。如上文所述,取决于所用的金属,底层的退火可在还原气氛或惰性气氛中进行。

86.底层也可通过pvd方法施加。具体的pvd工艺条件是本领域所公知的。

87.粘附层中所用的金属可为钛(ti)、铋(bi)、锡(sn)、铝(al)、铬(cr)、钒(v)、钇(y)、铈(ce)、硅(si)、锡(sn)、锌(zn),或其混合物。阻挡层中所用的金属可为镍(ni)、钒(vi)、铬(cr),或其混合物如镍-钒(niv)。对于同时具有粘附和阻挡功能的层而言,优选的金属为铋(bi)、镍-钒(niv)或钨(w),更优选为bi。

88.粘附层的厚度可为50-500nm,优选为50-100nm。阻挡层的厚度可为100-500nm,优选为100-200nm。同时具有粘附和阻挡功能的层的厚度可为30-500nm,优选为50-100nm。

89.需要指出的是,在本发明的上下文中,虽然明确限定了粘附层和阻挡层,但是在实际制造过程中,粘附层和阻挡层可能在界面处发生融合,从而形成界面层。

90.本发明方法的实施方案

91.图1示出了本发明方法的一个实施方案,其包括:

92.(i)配制mod(金属前体+溶剂);

93.(ii)用填充在压电印刷机中的mod油墨在晶片背面喷墨印刷湿层,其中可通过调整印刷分辨率和层数来调整层厚;

94.(iii)通过电磁辐射固化湿印刷层以蒸发溶剂和成核;

95.(iv)在管式炉中对固化层进行退火;

96.其中,步骤(ii)和(iii)一起可以实施一次或多次以获得所需的层厚。

97.在一个优选实施方案中,本发明涉及一种制造半导体晶片的方法,包括:

98.1)等离子体清洁晶片;

99.2)喷墨印刷粘附层;

100.3)后处理粘附层;

101.4)喷墨印刷阻挡层;

102.5)后处理阻挡层;

103.6)喷墨印刷ag、ag/sn或au层;

104.7)后处理银层。

105.其中,粘附层/阻挡层的后处理条件为:

[0106]-固化:辐射强度为1-100w/cm2,波长为100nm至1mm,速率为0.1-1000mm/s,1-100道;

[0107]-退火:120-500℃,1-30分钟;

[0108]

ag、ag/sn或au层的后处理条件为:

[0109]-固化:辐射强度为100-1000w/cm2,波长为100nm至1mm,速率为0.1-100mm/s,1-100道;

[0110]-退火:120-500℃,1-30分钟。

[0111]

本发明方法的优点

[0112]

本发明利用mod油墨在硅晶片的背面上沉积不同的薄膜层,目标在于半导体器件中的晶片金属化应用。这能节约设备成本,减少材料浪费。特别地,在本发明优选实施方案中,使用喷墨印刷来施加mod油墨,这使得可使用工业规模的压电喷墨印刷机来制造薄膜,且其为增材制造工艺,主要优点是:

[0113]

1.设备成本低、功耗低(不需要真空);

[0114]

2.无材料浪费;

[0115]

3.按需即喷,易于实现选择性沉积/设计灵活性(不需要蚀刻)。

[0116]

与通过pvd或纳米颗粒油墨制成的层相比,由mod油墨的喷墨印刷和本发明的后处理得到的晶片具有不同的层微结构。现有技术的pvd给出了非常致密的层,另一方面,现有技术的使用含纳米金属颗粒的油墨通常导致具有小聚集体和高孔隙率的层。与此不同的是,本发明的mod层在退火之后具有含大晶粒的致密结构,并且每一层的形态可以容易地通过调节后处理条件来调节。这导致本发明的ag、ag/sn或au层具有优异的电导率。特别地,通过本发明方法获得的ag、ag/sn或au层的电导率高于现有技术中的使用纳米金属油墨获得的层的电导率,且与现有技术中的使用pvd方法获得的层的电导率相当。

[0117]

本发明的其它方面

[0118]

在本发明的另一方面中,提供了一种通过本发明的方法获得的半导体晶片。

[0119]

在本发明的又一方面中,提供了一种半导体器件,其包括本发明的半导体晶片。

[0120]

在本发明的再一方面中,提供了一种半导体晶片前体,其包括:a)半导体晶片;和b)未固化的mod油墨层。

附图说明

[0121]

图1示出了本发明方法的示意图。

[0122]

图2示出了实施例2的氧化铋/银叠层的横截面电子显微镜照片。

实施例

[0123]

下文实施例的目的是进一步阐述本发明,而不是限制本发明的范围。

[0124]

测试方法

[0125]

方块电阻率

[0126]

为了测量通过本发明的方法获得的层的方块电阻率,使用获自ossila,sheffield,uk的四点探针。

[0127]

剥离测试

[0128]

金属化层对晶片的粘附力通过剥离测试表征。剥离测试标准为astm d3359-09。

[0129]

实施例1

[0130]

在本实施例中,作为粘附层和阻挡层的ti/ni层使用pvd进行(获自上海玉泉贸易有限公司),银层使用mod油墨并且用喷墨印刷法进行,各层的参数如下:

[0131]-粘附层:ti,50nm

[0132]-阻挡层:ni,100nm

[0133]-银层:ag,300nm

[0134]

工艺流程如下:

[0135]

1.ar等离子清洗5分钟;

[0136]

2.pvd ti,厚度50nm;

[0137]

3.pvd ni,厚度100nm;

[0138]

4.使用heraeus喷墨打印机,打印头型号:ricoh mh5421f喷墨印刷mod银油墨、dpi 1200*1600、1层。所述mod银油墨由15重量%新癸酸银和85重量%柠檬烯(dl-柠檬烯,cas号138-86-3,获自merck kgaa,目录号814546)组成,各自基于油墨的总重量;

[0139]

5.使用heraeus uv固化设备heraeus semray 4103固化银油墨层(波长:395nm,速率1mm/s,1道,辐射强度250w/cm2);

[0140]

6.使用sg-xl1200退火设备在下表所示的不同条件下进行退火。

[0141]

对得到的金属化层进行测试,结果如下表所示:

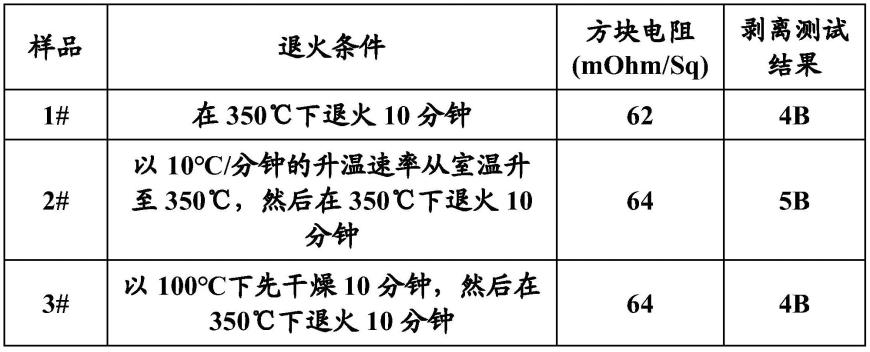

[0142][0143]

整个金属化层(ti+ni+ag层)在晶片上的粘附性能测试结果良好,可通过4b/5b,ag层的方块电阻为约64毫欧/sq。对于不同的退火条件,剥离试验和方块电阻基本上没有差异。

[0144]

实施例2

[0145]

在本实施例中,使用mod油墨并且用喷墨印刷法施加所有层。各层的参数如下:

[0146]-印刷的同时具有粘附和阻挡功能的层:氧化铋,60nm

[0147]-印刷的银层:ag,590nm

[0148]

工艺流程如下:

[0149]

1.粘附和阻挡层的喷墨印刷:使用heraeus喷墨打印机,打印头型号:ricoh mh5421f;mod铋油墨,dpi:564*564,1层。所述mod铋油墨由15重量%新癸酸铋和85重量%dowanol pnp(丙二醇正丙基醚,cas号1569-01-3,获自the dow chemical company,inc.,美国马里兰州)组成,各自基于油墨的总重量;

[0150]

2.在100℃下干燥10分钟,使用sg-xl1200退火设备在450℃下退火10分钟;

[0151]

3.使用heraeus喷墨打印机,打印头型号:ricoh mh5421f喷墨印刷mod银油墨,dpi:1270*1270,3层。所述mod银油墨由15重量%新癸酸银和85重量%柠檬烯(dl-柠檬烯,cas号138-86-3,获自merck kgaa,目录号814546)组成,各自基于油墨的总重量;

[0152]

4.在100℃下干燥10分钟,使用sg-xl1200退火设备在450℃下退火10分钟;

[0153]

整个金属化层(氧化铋+银层)在晶片上的粘附性能测试结果良好,通过5b,ag层的方块电阻为约42毫欧/sq。

[0154]

图2示出了本实施例的氧化铋/银叠层的横截面电子显微镜照片。从图2可以看出氧化铋层与基底以及银层与氧化铋层均接触良好,膜层结构非常致密,孔隙率较低。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1