一种半导体结构制备方法及半导体器件与流程

[0001]

本发明涉及一种半导体结构制备方法及半导体器件,特别是涉及一种在三维方向同时集成p型和n型堆叠纳米线的方法及通过该方法制备的半导体器件,属于微电子技术领域。

背景技术:

[0002]

随着器件的不断微缩,晶体管的结构也由传统的平面结构向三维方向转变。在3 nm工艺节点后,p型晶体管和n型晶体管间较大的间距将成为阻碍器件进一步微缩的主要原因,采用目前分区掺杂的工艺,pmos与nmos的间距在300 nm左右,若将p型晶体管和n型晶体管垂直堆叠起来,组成三维互补型器件,就可突破这一瓶颈。然而,目前三维互补型器件主要通过在完成p型晶体管制备后再在其上进行n型晶体管制备,这一流程不仅对后续工艺温度要求极高而且较为复杂。如果可以在三维方向同时集成不同掺杂类型的纳米线就可以解决这一问题,但是目前尚未有这种技术公开。

技术实现要素:

[0003]

发明目的:针对现有技术中存在的问题与不足,本发明提供一种半导体器件及其半导体结构的制备方法,实现了在三维方向同时集成p型和n型堆叠纳米线,填补了这一技术领域的空白,简化了制备三维互补型器件的工艺。

[0004]

技术方案: 一种半导体结构制备方法,其特征在于,包括以下几个步骤:第一步,形成第一基材层和第二基材层,第一基材层由交替沉积的第一薄膜层和第二薄膜层组成,第二基材层由在第一基材层上交替沉积的第一薄膜层和第三薄膜层组成,所述第一薄膜层为硅的氧化物或者硅的氮化物薄膜,所述第二薄膜层为本征或者p型非晶层,所述第三薄膜层为n型非晶层,在第二薄膜层上刻蚀第一沟槽,第三薄膜层上刻蚀第二沟槽;第二步,在所述第一沟槽、第二沟槽中沉积催化金属;第三步,覆盖本征非晶前驱体在整个结构表面;第四步,对沉积有催化金属和前驱体的基材层进行退火处理,使催化金属沿着第一沟槽移动并吸收非晶前驱体和部分第二薄膜层,形成p型纳米线;使催化金属沿着第二沟槽移动并吸收非晶前驱体和部分第三薄膜层,形成n型纳米线;本发明进一步限定的技术方案为:所述第一步包括如下几个步骤:a1,交替沉积第一薄膜层和第二薄膜层,以形成第一基材层,在第一基材层上继续交替沉积第一薄膜层和第三薄膜层,以形成第二基材层;a2,对第一、第二基材层进行图形化处理,露出第一基材层在层叠方向上的第一侧壁和第二基材层在层叠方向上的第二侧壁;a3,对所述第一侧壁中的第二薄膜层进行刻蚀,使第二薄膜层相对于第一薄膜层向内凹陷,形成第一沟槽;

a4,对所述第二侧壁中的第三薄膜层进行刻蚀,使第三薄膜层相对于第一薄膜层向内凹陷,形成第二沟槽。

[0005]

作为优选,在所述a2步骤中,沿图形的边缘从上至下依次刻蚀,刻蚀去除a2步骤中图形化区域外的的第一薄膜层和第三薄膜层,露出第二侧壁,继续向下刻蚀,刻蚀除图形覆盖区域外的第一和第二薄膜层,露出第一侧壁。

[0006]

作为优选,在所述a3步骤中,使用氨水溶液对所述第一侧壁露出的所述本征或p型非晶层进行刻蚀,使得p型非晶层相对于所述硅的氧化物或者硅的氮化物薄膜层向内凹陷,形成第一沟槽。

[0007]

作为优选,在所述a4步骤中,使用氨水溶液对所述第二侧壁露出的所述n型非晶层进行刻蚀,使得所述n型非晶层相对于所述硅的氧化物或氮化物薄膜层向内凹陷,形成第二沟槽。

[0008]

作为优选,所述催化金属为铟、锡、铋、镓金属或合金;所述非晶前驱体为非晶硅或非晶锗或多种异质叠层。

[0009]

本发明还公开了一种半导体器件,其特征在于,包括若干p型纳米线和n型纳米线,所述p型和n型纳米线分别包括两个端部和位于所述两个端部之间的中间部,所述p型纳米线的一个端部连接有第一源极金属,另一个端部连接有第一漏极金属;所述n型纳米线的一个端部连接有第二源极金属,另一个端部连接有第二漏极金属;所述第一源极金属和第二源极金属之间、第一漏极金属和第二漏极金属之间分别通过第一薄膜基材连接;所述p型纳米线的中间部悬空且覆盖有第一栅极金属,所述n型纳米线的中间部悬空且覆盖有第二栅极金属;所述第一栅极金属和p型纳米线之间、第二栅极金属和p型纳米线之间分别设有栅极介质层。

[0010]

作为优选,所述第一薄膜基材为硅的氧化物或者硅的氮化物薄膜基材。

[0011]

有益效果:与现有技术相比,本发明所提供的半导体器件的优点:基于垂直堆叠的n型及p型纳米线,制备出nmos和pmos在三维方向完全堆叠,从而使得两种器件在投影方向的距离从300 nm缩减到0 nm,使得器件尺寸进一步微缩。本发明半导体结构的制备方法具有的优点:本发明通过自组装生长的方式,在较低温度下(低于350℃),可以在垂直堆叠方向,同时生长出n型和p型纳米线,该方法无需依赖超高精度光刻机,即可制备直径在10 nm~30 nm的堆叠纳米线阵列。

附图说明

[0012]

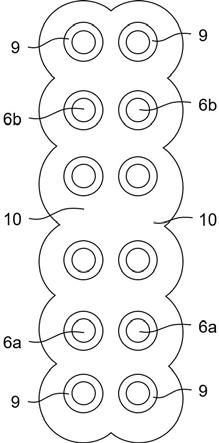

图1a为本发明实施例第一基材层和第二基材层的结构示意图;图1b为第一基材层和第二基材层形成第一沟槽和第二沟槽的结构示意图;图1c为图1b的a-a向剖面图;图1d为在第一沟槽和第二沟槽中沉积催化金属的示意图;图1e为图1d的a-a向剖面图;图1f为在整个结构覆盖非晶前驱体的结构示意图;图1g为图1f的a-a向剖面图;

图1h为沟槽中生长纳米线示意图;图1i为图1h的a-a向剖面图;图2a为本发明实施例中形成第一源极金属、第二源极金属、第一漏极金属和第二漏极金属的结构示意图;图2b为图2a中结构去除纳米线中间部周围基材层后的结构示意图;图2c为图2b中形成栅极介质层后的结构示意图;图2d为图2c中a-a向剖面图;图2e为图2c中形成栅极金属后的一种结构示意图;图2f为图2e中a-a向剖面图。

具体实施方式

[0013]

下面结合附图和具体实施例,进一步阐明本发明。

[0014]

实施例1本实施例首先提供了一种在三维方向同时集成p型和n型堆叠纳米线的方法,如图1a~1i所示,该方法至少包括如下几个步骤:第一步,交替沉积第一薄膜层11和第二薄膜层12,以形成第一基材层1;在第一基材层上继续交替沉积第一薄膜层11和第三薄膜层13,以形成第二基材层2。

[0015]

对基材层进行图案化,露出第一基材层在层叠方向上的第一侧壁100和第二基材层在层叠方向上的第二侧壁200。采用sf6或者c4f8或cf4等含氟等离子体刻蚀方式,沿图形的边缘进行向下刻蚀,刻蚀除图形覆盖区域外的第一和第三薄膜层,露出第二侧壁,继续向下刻蚀,刻蚀除图形覆盖区域外的第一和第二薄膜层,露出第一侧壁。

[0016]

使用氨水溶液对所述第一侧壁100露出的第二薄膜层12进行刻蚀,使得第二薄膜层相对于第一薄膜层11向内凹陷,形成第一沟槽3a;使用氨水溶液对第二侧壁200中的露出的第三薄膜层13进行刻蚀,使得第三薄膜层13相对于第一薄膜层向内凹陷,形成第二沟槽3b。该步形成的结构如图1b所示,其沿a方向的剖面图如图1c所示。

[0017]

其中,第二薄膜层12和第三薄膜层13之间的第一薄膜层厚度为a3,30nm≤a3≤60nm,其余任意第一薄膜层厚度为a1,10nm≤a1≤30nm,任意第二薄膜层12的厚度为a2,15nm≤a2≤40nm,任意第三薄膜层厚度为a4,15nm≤a4≤40nm,形成的结构如图1a所示。第一薄膜层11为硅的氧化物或硅的氮化物薄膜,第二薄膜层12为本征非晶层或p型掺杂的非晶层,第三薄膜层13为n型掺杂的非晶层。

[0018]

第二步,在第一沟槽和第二沟槽一侧沉积催化金属颗粒4,形成的结构如图1d所示,该图沿a方向的剖面图如图1e所示。催化金属为以下金属的一种或多种合金:铟、锡、铋、镓;第三步,在整个结构表面沉积非晶前驱体5,形成的结构如图1f所示,其沿a方向刨面图如图1g所示。非晶前驱体为以下各项中一种或多种异质叠层:非晶硅、非晶锗。非晶前驱体一般通过增强型化学气相沉积工艺(plasma enhanced chemical vapor deposition,pecvd)进行沉积,沉积温度为100℃~150℃。

[0019]

第四步,对沉积有催化金属颗粒4和非晶前驱体5的基材层进行退火处理,使第一沟槽3a中的催化金属颗粒4沿着所述第一沟槽方向移动,并吸收所述非晶前驱体5和第二薄

膜层12即本征或p型非晶层,沿途形成p型纳米线6a;使第二沟槽3b中的催化金属颗粒4沿着所述第一沟槽方向移动,并吸收非晶前驱体5和第三薄膜层13即n型非晶层,沿途形成n型纳米线6b。形成的结构如图1h,沿a方向的剖面图如图1i所示。退火温度为300℃~350℃。

[0020]

本实施例还提供了基于上述堆叠纳米线制备的三维互补型半导体器件,其结构包括一组平行设置的p型纳米线和位于p型纳米线上方的一组平行设置的n型纳米线,p型和n型纳米线分别包括两个端部和位于所述两个端部之间的中间部,p型纳米线的一个端部连接有第一源极金属,另一个端部连接有第一漏极金属;n型纳米线的一个端部连接有第二源极金属,另一个端部连接有第二漏极金属;第一源极金属和第二源极金属之间、第一漏极金属和第二漏极金属之间分别通过第一薄膜基材连接;p型纳米线的中间部悬空且覆盖有第一栅极金属,n型纳米线的中间部悬空且覆盖有第二栅极金属;第一栅极金属和p型纳米线之间、第二栅极金属和p型纳米线之间分别设有栅极介质层。

[0021]

上述半导体器件的制备方法如下:在上述制备方法操作下完成p型纳米线6a和n型纳米线6b后,在p型纳米线6a的一个端部形成第一源极金属7a,在另一个端部形成第一漏极金属8a。在n型纳米线6b的一个端部形成第二源极金属7b,在另一个端部形成第二漏极金属8b,形成的结构如图2a所示。

[0022]

之后,通过刻蚀工艺去除p型纳米线6a中间部周围的第一基材层1使p型纳米线6a中间部悬空,去除n型纳米线6b中间部周围的第一基材层2使n型纳米线6b中间部悬空,形成的结构如图2b所示。

[0023]

纳米线悬空后,在整个结构表面沉积栅极介质层9,对p型纳米线6a和n型纳米线6b的中间部形成完全包裹,形成的结构如图2c所示,沿a方向的剖面图如图2d。

[0024]

最后,在p型纳米线6a和n型纳米线6b的中间部沉积栅极金属10,形成的结构如图2e所示,沿a方向的剖面图如图2f。

[0025]

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以作出若干改进,这些改进也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1