低温型动力电池及其制备方法与流程

1.本发明涉及铅酸蓄电池领域,具体涉及一种低温型动力电池及其制备方法。

背景技术:

2.低温型动力电池可用于电动叉车和电动道路车等,随着全球环保意识的加强,在对环境要求较高的场所,如医药、食品、超市等场所较多地使用电动叉车,受益于新兴和高端制造业的发展,电动叉车的需求不断增长,我国的高尔夫球车、旅游观光车、清洁车、巡逻车等场地电动车,和低速电动汽车等行业发展迅猛。随着电动叉车和场地电动车辆应用范围越来越广,冷库及北方冬季等多种特殊应用场景也越来越多,对电池的低温性能有了较高的需求。在电动道路车辆用铅酸蓄电池国家标准中,对于低温容量的要求,温度从

‑

18℃降低到

‑

20℃,放电容量从0.5c3提高至0.7c3,除此之外,还增加了0℃的容量要求。这说明,广大的电动道路车辆用户有低温需求,且要求越来越高。因此,为了满足标准的要求,进一步开拓新市场,提高市场占比,蓄电池厂家都在从各方面努力来提高动力电池的低温性能。

3.专利cn201611122105.x中公开了一种提高低温容量的铅酸蓄电池,采用乙炔黑、木质硫酸钠等组分制备出负极铅膏,用硫酸亚锡和三氧化二锑等组分制备的正极铅膏,所制备出的电池,满足gb/t32620.1

‑

2016中的要求,满足了一次性放电的合格率。

4.专利cn201710765037.7中公开了一种充电型电池及其制备方法,采用负极板常规和膏方式,正极板灌粉装置,制备出的电池具有更长的使用寿命,但是这种电池,在温度较低的时候不能满足容量较高的状态,很难满足低温的动力电池的需求。

技术实现要素:

5.本发明的目的是提供一种低温型动力电池,该电池的低温容量优于国内外电池的整体水平,在冷库和北方地区冬季场景使用时,工作时间延长25%以上;本发明还提供其制备方法。

6.本发明所述的低温型动力电池,包括正极板和负极板,其中正极板的活性物质由以下重量比的原料制成:铅粉:红丹粉:导电石墨=(65~75):(25~35):(0.5~1.5);

7.其中负极板的负极铅膏由以下重量的原料制成:铅粉、占铅粉质量的0.8~1.36%组合添加剂、占铅粉质量的0.06~0.1%丙纶短纤维、占铅粉质量的0.6~1.0%超细硫酸钡、占铅粉质量的14.9~20.3%蓄电池用水、占铅粉质量3.9~5.3%的纯硫酸(以h2so4计);

8.组合添加剂包括如下重量百分比的物质:木素磺酸钠12.5~14.7%,改性腐殖酸 16.3~16.9%,乙炔黑16.2~17.5%,导电炭黑14~15.4%,导电石墨14.2~16.3%,气相二氧化硅 20.6~22.5%。

9.改性腐殖酸的制备方法为:将腐殖酸溶于无水乙醇中,充分搅拌后过滤,将滤渣通风干燥或置于烘箱干燥。

10.正极板采用管式结构,排管为添加石墨纤维的涤纶纤维材质,排管电阻低于 0.0030ω

·

dm2。

11.负极铅膏的视密度为3.85~4.05g/cm3。

12.本发明所述的低温型动力电池的制备方法,包括以下步骤:

13.(1)正生极板的制备:

14.将正极活性物质原料在灌粉设备内混合后灌入排管中,然后在硫酸溶液中浸泡,再用水进行清洗,送入固化窑,分三个阶段进行固化干燥,制得正生极板;

15.(2)负生极板的制备:

16.先向和膏机内加入铅粉,然后依次加入丙纶短纤维、超细硫酸钡、改性腐殖酸、乙炔黑、导电炭黑、导电石墨及气相二氧化硅,干态搅拌3~5min;将蓄电池用水加入和膏机,湿态搅拌3~5min;将木素磺酸钠和蓄电池用水制得悬浊液,冷却至室温,均匀淋入和膏机,继续搅拌3~5min;再将硫酸用8~10min时间均匀淋入和膏机,继续搅拌10~15min后停机,制得负极铅膏,将负极铅膏涂至负板栅上,送入固化窑进行固化干燥,制得负生极板;

17.(3)酸循环化成:

18.将上述制得的正生极板和负生极板组合得到铅酸蓄电池,进行酸循环化成,制得低温型动力电池。

19.步骤(1)中硫酸溶液密度为1.05~1.15g/cm3,浸泡时间为1~10h。

20.步骤(1)中固化干燥第一阶段设置温度为42~47℃,湿度≥90%,固化时间为8~10h;第二阶段设置温度为37~43℃,湿度为80~90%,固化时间为6~8h;第三阶段设置温度为60~65℃,干燥时间为24~30h。

21.步骤(1)制得的正生极板中4bs含量为5

‑

7wt%。

22.步骤(2)中蓄电池用水的温度为40~50℃,木素磺酸钠和蓄电池用水的重量比为(3~5): (17~20)。

23.酸循环化成分为三个阶段进行,第一阶段为低密度酸液循环,密度为1.040~1.060g/cm3,温度为50~55℃;第二阶段为中密度酸液循环,密度为1.080~1.120g/cm3,温度为40~45℃;第三阶段为高密度酸液循环,密度为1.285~1.295g/cm3,温度为30~40℃。

24.第一阶段分为以下三个阶段进行:

25.(1)开启酸循环系统,将电池在循环酸液中浸泡2h;

26.(2)充电电流为0.020~0.025c5,时间为0.5h;

27.(3)充电电流为0.025~0.030c5,时间为5h;

28.第二阶段分为以下六个阶段进行:

29.(4)充电电流为0.100~0.150c5,时间为0.5h;

30.(5)充电电流为0.150~0.200c5,时间为2h;

31.(6)充电电流为0.200~0.250c5,时间为6h;

32.(7)充电电流为0.250~0.300c5,时间为10h;

33.(8)充电电流为0.200~0.250c5,时间为7h;

34.(9)充电电流为0.150~0.200c5,时间为5h;

35.第三阶段按照以下条件进行:

36.(10)充电电流为0.100~0.150c5,时间为7h。

37.酸循环化成结束后正极板活性物质bet检测孔比值为2.0~2.5;

38.正极板活性物质中α

‑

pbo2/β

‑

pbo2为0.2~0.4。

39.本发明中,采用正极配方、浸酸工艺、固化工艺及多阶段密度酸循环化成共同协同作用,正极活性物质中α

‑

pbo2/β

‑

pbo2比值更小,孔比值更大,得到利于低温放电的微孔结构和相组成,减少电池充放电时的内阻,更有利于

‑

20℃容量;本发明中采用负极铅膏配方中的添加剂组合及制备工艺,满足低温放电性能的需求。

40.与现有技术相比,本发明有以下有益效果:

41.(1)本发明中采用正极排管材质、正极配方、浸酸工艺及固化工艺,共同协同作用,得到正极活性物质,形成低温放电的微孔结构和相组成,得到低温高容量的电池;

42.(2)本发明中负极铅膏配方及制备工艺,满足低温放电、充电性能;

43.(3)本发明所述的酸循环化成参数,酸循环化成过程的电解液密度、化成温度及电流密度,得到更易低温放电的β

‑

pbo2的形成,延长电池低温下放电时间。

具体实施方式

44.下面借助实施例进一步说明本发明。

45.实施例1

46.电池型号:d

‑

450h型电动叉车用电池

47.(1)正生极板的制备:

48.正极活性物质组成为铅粉:红丹粉:导电石墨=70:30:1.2,将其在灌粉设备内混合后灌入排管中,然后在密度为1.130g/cm3的硫酸溶液中浸泡4.5h,用蓄电池用水清洗后送入固化窑,固化干燥分三阶段进行,第一阶段45℃,湿度95%,8h;第二阶段40℃,湿度85%,6h;第三阶段65℃,24h,制得正生极板。

49.(2)负生极板的制备:

50.按以下配比准备负极铅膏的原料:铅粉、占铅粉质量0.08%的丙纶短纤维、占铅粉质0.8%的超细硫酸钡、占铅粉质量1.2%的添加剂组合、占铅粉质量18.9%的蓄电池用水、占铅粉质的量4.5%纯硫酸(以h2so4计);其中添加剂组合为:木素磺酸钠14.2%,改性腐殖酸16.7%,乙炔黑17.1%,导电炭黑14.8%,导电石墨15.7%,气相二氧化硅21.5%。

51.首先将木素磺酸钠和40℃的蓄电池用水以重量比3:20的比例配制成悬浊液,搅拌均匀,冷却至室温待用;

52.先向和膏机内加入铅粉,然后依次加入基于配方量的丙纶短纤维、超细硫酸钡、改性腐殖酸、乙炔黑、导电炭黑、导电石墨、气相二氧化硅,干态搅拌3min;将蓄电池用水快速加入和膏机,湿态搅拌3min;将配制好的木素磺酸钠悬浊液,均匀倒在铅膏上,继续搅拌3min;再将硫酸用8min时间均匀淋入和膏机,继续搅拌15min后停机,制得负极铅膏,负极铅膏视密度为3.95g/cm3,将负极铅膏涂至负板栅上,送入固化窑进行固化干燥,制得负生极板。

53.(3)酸循环化成:

54.将上述制得的正生极板和负生极板组合得到铅酸蓄电池,进行酸循环化成,制得低温型动力电池。

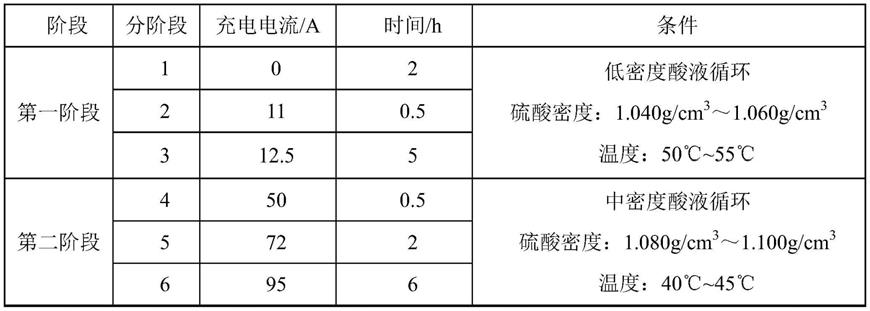

55.其中铅酸蓄电池的酸循环化成参数如表1所示:

56.表1实施例1铅酸蓄电池的酸循环化成参数

[0057][0058][0059]

实施例2

[0060]

电池型号:3

‑

ev

‑

200型电动道路车用电池

[0061]

(1)正生极板的制备:

[0062]

正极活性物质组成为铅粉:红丹粉:导电石墨=75:25:0.8,将其在灌粉设备内混合后灌入排管中,然后在密度为1.130g/cm3的硫酸溶液中浸泡4h,用蓄电池用水清洗后送入固化窑,固化干燥分三阶段进行,第一阶段45℃,湿度95%,8h;第二阶段40℃,湿度85%,6h;第三阶段65℃,24h,制得正生极板。

[0063]

(2)负生极板的制备:

[0064]

按以下配比准备负极铅膏的原料:铅粉、占铅粉质量0.08%的丙纶短纤维、占铅粉质0.8%的超细硫酸钡、占铅粉质量0.95%的添加剂组合、占铅粉质量16.5%的蓄电池用水、占铅粉质的量5.0%纯硫酸(以h2so4计);其中添加剂组合为:木素磺酸钠14.2%,改性腐殖酸16.4%,乙炔黑17.1%,导电炭黑15.1%,导电石墨15.1%,气相二氧化硅22.1%。

[0065]

首先将木素磺酸钠和50℃的蓄电池用水以重量比3:20的比例配制成悬浊液,搅拌均匀,冷却至室温待用;

[0066]

先向和膏机内加入铅粉,然后依次加入基于配方量的丙纶短纤维、超细硫酸钡、改性腐殖酸、乙炔黑、导电炭黑、导电石墨气相二氧化硅,干态搅拌3min;将蓄电池用水快速加入和膏机,湿态搅拌3min;将配制好的木素磺酸钠悬浊液,均匀倒在铅膏上,继续搅拌3min;再将硫酸用8min时间均匀淋入和膏机,继续搅拌15min后停机,制得负极铅膏,负极铅膏视密度为4.02g/cm3,将负极铅膏涂至负板栅上,送入固化窑进行固化干燥,制得负生极板。

[0067]

(3)酸循环化成:

[0068]

将上述制得的正生极板和负生极板组合得到铅酸蓄电池,进行酸循环化成,制得低温型动力电池。

[0069]

其中铅酸蓄电池的酸循环化成参数如表2所示:

[0070]

表2实施例2铅酸蓄电池的酸循环化成参数

[0071][0072]

对比例1

[0073]

电池型号:d

‑

450型电动叉车用电池

[0074]

(1)正生极板的制备:

[0075]

正极活性物质组成为铅粉:红丹粉:木炭粉=70:30:0.5,正生极板在蓄电池用水中浸泡8h,然后送入固化窑进行固化干燥,第一阶段35℃,湿度为90%,48h;第二阶段65℃,24h;制得正生极板。

[0076]

(2)负生极板的制备:

[0077]

按以下配比准备负极铅膏的原料:铅粉、分别占铅粉质量0.07%、0.6%、0.2%、0.15%、 0.22%、17.3%、5.5%的丙纶短纤维、硫酸钡、木素磺酸钠、腐殖酸、乙炔黑、蓄电池用水、纯硫酸(以h2so4计)。

[0078]

和膏工艺为向和膏机内加入铅粉,然后依次加入丙纶短纤维、硫酸钡、木素磺酸钠、腐殖酸、乙炔黑,干态搅拌3min;将配方量的蓄电池用水快速加入和膏机,湿态搅拌3min;再将配方量硫酸用10min时间均匀淋入和膏机,继续搅拌15min后停机,制得负极铅膏,负极铅膏视密度为4.2g/cm3,将负极铅膏涂至负板栅上,送入固化窑进行固化干燥,制得负生极板。

[0079]

(3)酸循环化成:

[0080]

将上述制得的正生极板和负生极板组合得到铅酸蓄电池,进行酸循环化成,铅酸蓄电池的酸循环化成参数见表3。

[0081]

表3对比例1铅酸蓄电池的酸循环化成参数

[0082][0083]

对比例2

[0084]

电池型号:3

‑

ev

‑

200型电动道路车用电池

[0085]

(1)正生极板的制备:

[0086]

正极活性物质组成为铅粉:红丹粉:木炭粉=75:25:0.5,正生极板在蓄电池用水中浸泡8h,然后送入固化窑进行固化干燥,第一阶段35℃,湿度为90%,48h;第二阶段65℃,24h;制得正生极板。

[0087]

(2)负生极板的制备:

[0088]

按以下配比准备负极铅膏的原料:铅粉、分别占铅粉质量0.07%、0.6%、0.2%、0.15%、 0.22%、17.3%、5.5%的丙纶短纤维、硫酸钡、木素磺酸钠、腐殖酸、乙炔黑、蓄电池用水、纯硫酸(以h2so4计)。

[0089]

和膏工艺为向和膏机内加入铅粉,然后依次加入丙纶短纤维、硫酸钡、木素磺酸钠、腐殖酸、乙炔黑,干态搅拌3min;将配方量的蓄电池用水快速加入和膏机,湿态搅拌3min;再将配方量硫酸用10min时间均匀淋入和膏机,继续搅拌15min后停机,制得负极铅膏,负极铅膏视密度为4.22g/cm3,将负极铅膏涂至负板栅上,送入固化窑进行固化干燥,制得负生极板。

[0090]

(3)将上述制得的正生极板和负生极板组合得到铅酸蓄电池,进行酸循环化成,铅酸蓄电池的酸循环化成参数见表4。

[0091]

表4对比例2铅酸蓄电池的酸循环化成参数

[0092][0093]

将实施例1制备的d

‑

450h型电动叉车用电池和对比例1制备的d

‑

450型电动叉车用电池,按照gb/t7403.1

‑

2008《牵引用铅酸蓄电池》进行容量检测和循环耐久能力检测,按照 gb/t32620.1

‑

2016《电动道路车辆用铅酸蓄电池》进行

‑

20℃低温容量的检测;并且将电池解剖,对正极活性物质进行bet检测和xrd检测,检测性能指标检测的结果如表5所示。

[0094]

表5实施例1和对比例1制备的铅酸蓄电池以及正极活性物质的性能指标检测结果

[0095][0096]

将实施例2制备的3

‑

ev

‑

200h型电动道路车用电池和对比例2制备的3

‑

ev

‑

200型电动道路车用电池,按照gb/t32620.1

‑

2016《电动道路车辆用铅酸蓄电池》进行额定容量检测、

‑

20℃容量检测和循环耐久能力检测;并且将电池解剖,对正极活性物质进行bet检测和xrd检测,检测性能指标检测的结果如表6所示:

[0097]

表6实施例2和对比例2制备的铅酸蓄电池以及正极活性物质的性能指标检测结果

[0098]

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1