一种集成式MicroLED芯片及其制造方法与流程

一种集成式micro led芯片及其制造方法

技术领域

[0001]

本发明涉及led制造领域,尤其涉及一种集成式micro led芯片及其制造方法。

背景技术:

[0002]

随着国民消费的不断升级,硬件技术也被驱动着快速迭代更新,而硬件上一系列前沿技术的出现,也为显示市场带来了更为广阔的发展空间。经过近几年的发展,micro led技术正在逐渐成熟,量产化进程也将逐渐加快。micro led即将led微小化、阵列化。它具有led主动发光的优势,同时可实现更低功耗、更快速度和超高分辨率与色彩饱和度。作为新一代显示技术,micro led被业内视为可能变革产业的新一代显示技术。

[0003]

微米级led(micro led)显示是指将传统led微缩化后形成微米级显示像素阵列。相比现有的oled和lcd,μled即微米级led显示可实现更高的亮度和分辨率、更高的对比度、且视角和色彩更佳、也有着更快的响应速度、更长的寿命和更好的环境适应性,同时具备轻薄、柔性、省电和能与传感器集成的优势。micro led阵列可通过发射不同的图案和反射图案的采集实现空间多人和物体的精准定位,单个micro led已经可以实现4k视频的实时传输,micro led阵列是唯一有望实现超大规模集成半导体信息显示(hisid)的核心器件。micro led显示的初级应用包含柔性、透明显示屏、lcd背光源、基于“模块化拼接”的micro led电视、可穿戴中小屏、车载显示、ar/vr等领域。

[0004]

近几年国际大厂纷纷加入micro led的技术开发,大致可以分为led磊晶、转移、面板及品牌等方面的发展,在led外延方面,主要以led磊晶厂发展最适合,而巨量转移和全彩化显示部份是最大的技术门槛。目前行业内最常见的技术方案为rgb(红、绿、蓝)分别生长单色外延片,然后经过芯片加工再进行切割为单独的rgb(红、绿、蓝)发光芯片,再使用巨量转移技术将芯片进行拼接组合焊接在基板上,实现rgb全彩色化显示。所谓的巨量转移是快速多次或一次多晶粒地将单独的rgb(红、绿、蓝)发光芯片单元抓取、放置到基板上。但是巨量转移环节存在许多缺陷,具体如下:1、转移效率低,以2k分辨率屏幕为例,就需要1000万次以上的单颗晶粒取放,如果一颗一颗抓取放置,完成一块屏幕的拼装需要大量的时间,在时间成本和设备投资成本上来看基本不具备量产的可能性;2、区域性大规模转移,此方案在转移的方式、对准办法等技术问题上还没有明确的解决方案,目前也不具备量产条件;3、转移良率低,出现任何单颗不良还需要进行修复,也会消耗大量时间。

技术实现要素:

[0005]

本发明所要解决的技术问题是:提供一种集成式micro led芯片及其制造方法,无需进行巨量转移实现micro led的集成。

[0006]

为了解决上述技术问题,本发明采用的一种技术方案为:

[0007]

一种集成式micro led芯片制造方法,包括步骤:

[0008]

s1、在衬底层上生长外延片,所述外延片包括蓝光外延层及绿光外延层;

[0009]

s2、在所述外延片上通过预设方式加工第一蓝光像素、第二蓝光像素及绿光像素;

[0010]

s3、在所述第二蓝光像素上蚀刻光色转换填充孔;

[0011]

s4、在所述光色转换填充孔内填充光色转换材料,得到红光像素;

[0012]

s5、封装所述第一蓝光像素、所述红光像素及所述绿光像素,生成micro led芯片。

[0013]

为了解决上述技术问题,本发明采用的另一种技术方案为:

[0014]

一种集成式micro led芯片,包括驱动基板、蓝光像素单元、红光像素单元及绿光像素单元;

[0015]

所述蓝光像素单元由靠近所述驱动基板一端至远离所述驱动基板一端依次包括结合p型金属层、蓝光外延层、绿光外延层及氮化镓缓冲层;

[0016]

所述绿光像素单元由靠近所述驱动基板一端至远离所述驱动基板一端依次包括结合p型金属层、绿光外延层及氮化镓缓冲层;

[0017]

所述红光像素单元由靠近所述驱动基板一端至远离所述驱动基板一端依次包括结合p型金属层、蓝光外延层、绿光外延层、氮化镓缓冲层及光色转换材料;

[0018]

所述蓝光像素单元、所述红光像素单元及所述绿光像素单元共用所述氮化镓缓冲层及所述绿光外延层;

[0019]

所述蓝光像素单元及所述红光像素单元共用所述蓝光外延层及所述结合p型金属层。

[0020]

本发明的有益效果在于:在一个衬底上生长两种不同颜色的外延片,通过对外延片的蚀刻实现在一个衬底上进行不同颜色的显示,同时通过预留填充孔,在填充孔内填充光色转换材料实现除外延片颜色外其余颜色的显示,实现一个micro led芯片中集成多个单色像素单元,无需通过巨量转移工艺集成多个单色像素,在制备显示设备的过程中,也无需进行多次固晶操作,节约了生产成本并且降低了工艺要求,便于应用于显示设备的生产,采用半导体工艺,减小了单个像素单元的体积,在显示设备尺寸不变的情况下,还能够提升显示设备的分辨率。

附图说明

[0021]

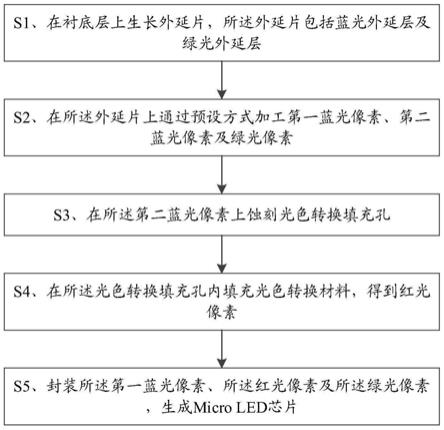

图1为本发明实施例的一种集成式micro led芯片制造方法的步骤流程图;

[0022]

图2为本发明实施例的一种集成式micro led芯片的结构示意图;

[0023]

图3为本发明实施例的外延片的结构示意图;

[0024]

标号说明:

[0025]

1、衬底层;2、氮化铝缓冲层;3、氮化镓缓冲层;4、绿光n型氮化镓层;5、绿光量子阱层;6、绿光p型氮化镓层;7、蓝光-绿光转接缓冲层;8、蓝光n型氮化镓层;9、蓝光量子阱、10、蓝光p型氮化镓层;11、保留的缓冲层;12、绿光外延层;13、蓝光外延层;14、结合p型金属层;15、蓝光像素单元;16、发光单元分隔带;;17、红光像素单元;18、绿光像素单元;19、光色转换材料。

具体实施方式

[0026]

为详细说明本发明的技术内容、所实现目的及效果,以下结合实施方式并配合附图予以说明。

[0027]

请参照图1,一种集成式micro led芯片制造方法,包括步骤:

[0028]

s1、在衬底层上生长外延片,所述外延片包括蓝光外延层及绿光外延层;

[0029]

s2、在所述外延片上通过预设方式加工第一蓝光像素、第二蓝光像素及绿光像素;

[0030]

s3、在所述第二蓝光像素上蚀刻光色转换填充孔;

[0031]

s4、在所述光色转换填充孔内填充光色转换材料,得到红光像素;

[0032]

s5、封装所述第一蓝光像素、所述红光像素及所述绿光像素,生成micro led芯片。

[0033]

从上述描述可知,本发明的有益效果在于:在一个衬底上生长两种不同颜色的外延片,通过对外延片的蚀刻实现在一个衬底上进行不同颜色的显示,同时通过预留填充孔,在填充孔内填充光色转换材料实现除外延片颜色外其余颜色的显示,实现一个micro led芯片中集成多个单色像素单元,无需通过巨量转移工艺集成多个单色像素,在制备显示设备的过程中,也无需进行多次固晶操作,节约了生产成本并且降低了工艺要求,便于应用于显示设备的生产,采用半导体工艺,减小了单个像素单元的体积,在显示设备尺寸不变的情况下,还能够提升显示设备的分辨率。

[0034]

进一步的,所述s1具体为:

[0035]

在所述衬底层上生长绿光外延层;

[0036]

在所述绿光外延片上生长蓝光外延层。

[0037]

由上述描述可知,先生长绿光外延层,再生长蓝光外延层,可以通过半导体图形转移工艺和半导体蚀刻工艺选择性使用绿光或蓝光,实现在一个外延片上完成多种颜色的显示。

[0038]

进一步的,所述s1具体为:

[0039]

在所述衬底层上由靠近所述衬底层一端至远离所述衬底层一端依次生长氮化铝缓冲层、氮化镓缓冲层、绿光n型氮化镓层、绿光量子阱层、绿光p型氮化镓层、蓝光-绿光转接缓冲层、蓝光n型氮化镓层、蓝光量子阱及蓝光p型氮化镓层;

[0040]

所述绿光n型氮化镓层、所述绿光量子阱及所述绿光p型氮化镓层组成所述绿光外延层;

[0041]

所述蓝光n型氮化镓层、所述蓝光量子阱及所述蓝光p型氮化镓层组成所述蓝光外延层。

[0042]

由上述描述可知,生产氮化铝缓冲层和氮化镓缓冲层保护外延片结构,在加工过程中保护外延片结构的完整。

[0043]

进一步的,所述s2具体为;

[0044]

将所述外延片划分为第一预设数量的总像素区域,

[0045]

蚀刻第二预设数量的总像素区域中的蓝光外延层,将蚀刻后的总像素区域作为绿光像素;

[0046]

在第三预设数量的总像素区域上设置预留位置,带有所述预留位置的总像素区域作为第二蓝光像素;

[0047]

将所述第一预设数量减去所述第二预设数量及所述第三预设数量,得到第四预设数量,剩余第四预设数量的总像素区域为第一蓝光像素。

[0048]

由上述描述可知,将芯片上像素区域进行划分,不同的像素区域通过不同的处理方式进行处理,最终实现蓝红绿三原色的显示。

[0049]

进一步的,所述s2与所述s3之间还包括:

[0050]

将所述第一蓝光像素、第二蓝光像素及所述绿光像素焊接在驱动基板上。

[0051]

由上述描述可知,将像素与驱动基板连接,实现芯片中像素的通电发光。

[0052]

进一步的,所述s4与所述s5之间还包括:沉积表面保护层。

[0053]

由上述描述可知,沉积表面保护层之后再进行封装,能够在封装过程中保护芯片的主体结构,避免损伤到其中的像素结构对显示效果造成影响。

[0054]

进一步的,所述衬底层为蓝宝石衬底。

[0055]

由上述描述可知,使用蓝宝石衬底,生长氮化镓层的效果好。

[0056]

进一步的,所述s3具体为:

[0057]

在所述第二蓝光像素上通过icp蚀刻出光色转换填充孔。

[0058]

由上述描述可知,icp为成熟的蚀刻工艺,通过icp蚀刻光色转换填充孔的蚀刻效果稳定。

[0059]

进一步的,所述光色转换材料包括荧光粉或量子点。

[0060]

由上述描述可知,通过荧光粉或量子点实现对蓝色光的转换,将蓝色光转换为红色光进行显示,实现无需红光外延层满足rgb三色的显示。

[0061]

请参照图2及图3,一种集成式micro led芯片,包括驱动基板、蓝光像素单元、红光像素单元及绿光像素单元;

[0062]

所述蓝光像素单元由靠近所述驱动基板一端至远离所述驱动基板一端依次包括结合p型金属层、蓝光外延层、绿光外延层及氮化镓缓冲层;

[0063]

所述绿光像素单元由靠近所述驱动基板一端至远离所述驱动基板一端依次包括结合p型金属层、绿光外延层及氮化镓缓冲层;

[0064]

所述红光像素单元由靠近所述驱动基板一端至远离所述驱动基板一端依次包括结合p型金属层、蓝光外延层、绿光外延层、氮化镓缓冲层及光色转换材料;

[0065]

所述蓝光像素单元、所述红光像素单元及所述绿光像素单元共用所述氮化镓缓冲层及所述绿光外延层;

[0066]

所述蓝光像素单元及所述红光像素单元共用所述蓝光外延层及所述结合p型金属层。

[0067]

本发明的有益效果在于:在一个衬底上生长两种不同颜色的外延片,通过对外延片的蚀刻实现在一个衬底上进行不同颜色的显示,同时通过预留填充孔,在填充孔内填充光色转换材料实现除外延片颜色外其余颜色的显示,实现一个micro led芯片中集成多个单色像素单元,无需通过巨量转移工艺集成多个单色像素,在制备显示设备的过程中,也无需进行多次固晶操作,节约了生产成本并且降低了工艺要求,便于应用于显示设备的生产,采用半导体工艺,减小了单个像素单元的体积,在显示设备尺寸不变的情况下,还能够提升显示设备的分辨率。

[0068]

请参照图1,本发明的实施例一为:

[0069]

一种集成式micro led芯片制造方法,包括步骤:

[0070]

s1、在衬底层上生长外延片,所述外延片包括蓝光外延层及绿光外延层;

[0071]

在本实施例中,s1具体为:

[0072]

在所述衬底层(厚度550-700um)1上由靠近所述衬底层1一端至远离所述衬底层1一端依次生长氮化铝缓冲层2(厚度10-30nm)、氮化镓缓冲层3(厚度3000-4000nm)、绿光n型

氮化镓层4(厚度1800-2600nm)、绿光量子阱层5(厚度300-700nm)、绿光p型氮化镓层6(厚度100-300nm)、gan蓝光-绿光转接缓冲层7(厚度2500-5000nm)、蓝光n型氮化镓层8(厚度1000-3000nm)、蓝光量子阱9(厚度300-600nm)及蓝光p型氮化镓层10(厚度50-100nm)

[0073]

请参照图3,保留的缓冲层11(即u-gan缓冲层)包括氮化铝缓冲层2及氮化镓缓冲层3;所述绿光n型氮化镓层4、所述绿光量子阱5及所述绿光p型氮化镓层6组成绿光外延层12;所述蓝光-绿光转接缓冲层7、所述蓝光n型氮化镓层8、所述蓝光量子阱9及所述蓝光p型氮化镓10层组成蓝光外延层13;

[0074]

在一种可选的实施方式中,衬底层1为蓝宝石衬底(al2o3);

[0075]

s2、在所述外延片上通过预设方式加工第一蓝光像素、第二蓝光像素及绿光像素;

[0076]

s3、将所述第一蓝光像素、红光像素及所述绿光像素焊接在驱动基板上;

[0077]

s4、在所述第二蓝光像素上通过icp(inductive coupled plasma emission spectrometer,电感耦合等离子光谱发生仪)蚀刻出光色转换填充孔;

[0078]

s5、沉积表面保护层;在一种可选的实施方式中,表面保护层为sio2[0079]

s6、在所述光色转换填充孔内填充光色转换材料,得到红光像素;

[0080]

在一种可选的实施方式中,转换材料主要用的是cdse/zns量子点,调控浓度和厚度的值可以实现将蓝光全部吸收;

[0081]

在一种可选的实施方式中,选择转换效率较高时的浓度值和厚度值,然后配合光学元件(如dbr或滤光片)进行优化,转换的红光在600-640nm左右。;

[0082]

s7、封装所述第一蓝光像素、所述红光像素及所述绿光像素,生成micro led芯片。

[0083]

本发明的实施例二为:

[0084]

一种集成式micro led芯片制造方法,其与实施例一的不同之处在于:

[0085]

在本实施例中,s2具体为:

[0086]

将所述外延片划分为第一预设数量的总像素区域;

[0087]

蚀刻第二预设数量的总像素区域中的蓝光外延层,将蚀刻后的总像素区域作为绿光像素;

[0088]

在第三预设数量的总像素区域上设置预留位置,带有所述预留位置的总像素区域作为第二蓝光像素;

[0089]

将所述第一预设数量减去所述第二预设数量及所述第三预设数量,得到第四预设数量,剩余第四预设数量的总像素区域为第一蓝光像素。

[0090]

请参照图2,本发明的实施例三为:

[0091]

一种集成式micro led芯片,包括驱动基板及多个全彩像素单元;

[0092]

每个所述全彩像素单元包括蓝光像素单元15、红光像素单元17及绿光像素单元18;

[0093]

在一种可选的实施方式中,一个micro led芯片中可包括100~1

×

109个全彩像素单元,请参照图3,一个全彩像素单元包括一个蓝光像素单元15、一个绿光像素单元18及两个红光像素单元17;或一个全彩像素单元包括一个蓝光像素单元、两个绿光像素单元及一个红光像素单元;或一个全彩像素单元包括两个蓝光像素单元、一个绿光像素单元及一个红光像素单元;

[0094]

所述蓝光像素单元15由靠近所述驱动基板一端至远离所述驱动基板一端依次包

括结合p型金属层14、蓝光外延层13、绿光外延层12及氮化镓缓冲层11;

[0095]

所述绿光像素单元18由靠近所述驱动基板一端至远离所述驱动基板一端依次包括结合p型金属层14、绿光外延层12及氮化镓缓冲层11;

[0096]

所述红光像素单元17由靠近所述驱动基板一端至远离所述驱动基板一端依次包括结合p型金属层14、蓝光外延层13、绿光外延层12、氮化镓缓冲层11及光色转换材料19;

[0097]

所述蓝光像素单元15、所述红光像素单元17及所述绿光像素单元18共用所述氮化镓缓冲层11及所述绿光外延层12;

[0098]

所述蓝光像素单元15及所述红光像素单元17共用所述蓝光外延层13及所述结合p型金属层14;

[0099]

所述蓝光像素单元15、所述红光像素单元17及所述绿光像素单元18两两之间设置有发光单元分隔带16;

[0100]

其中,结合p型金属层14在芯片加工过程中(焊接在驱动基板之前)为p型金属层,在芯片焊接在驱动基板的过程中为结合层;

[0101]

还包括表面保护层,所述表面保护层覆盖所述蓝光像素单元15、所述红光像素单17元、所述绿光像素单元18及所述驱动基板;

[0102]

在一种可选的实施方式中,所述表面保护层为sio2。

[0103]

综上所述,本发明提供了一种集成式micro led芯片及其制造方法,通过在一个基板上生长两种颜色的外延片,并引入光色转换材料,实现在一个基板上制造大数量的像素单元,而无需将各个像素单元独立制造之后通过巨量转移的工艺进行拼接,且在制造显示设备时,无需进行多次固晶操作,提高了生产显示设备时的效率,并且所采用的工艺如icp蚀刻工艺等都为成熟工艺,能够保证成品率;即,本申请方案不需要巨量转移工艺即可实现完整的rgb三基色像素,实现全彩色micro led显示;相比传统方案,此方案为半导体工艺集成式设计,单个发光单元(如一个蓝光像素单元)的尺寸可以做到非常小,比如边长8um,单个全彩像素单元可以做到边长20um以内,同时因其半导体集成特质,其屏幕的分辨率可以做到很高,4寸基底制程最高分辨率可达3k,6寸基底单颗分辨率可达4k。芯片加工完成后在使用时只需1次固晶集合,就可完成整个模组的组装,相比巨量转移在组装时需要多次大量固晶,其时间效率相差1000倍以上。此工艺制造过程可靠性高,工艺窗口稳定,成本适当。

[0104]

以上所述仅为本发明的实施例,并非因此限制本发明的专利范围,凡是利用本发明说明书及附图内容所作的等同变换,或直接或间接运用在相关的技术领域,均同理包括在本发明的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1