一种二硫化钴/碳空心纳米花复合材料的制备方法及所制备的复合材料与流程

1.本发明涉及钠离子电池负极材料技术领域,具体涉及一种二硫化钴/碳空心纳米花复合材料的制备方法。

背景技术:

2.能源是支撑整个人类文明进步的物质基础。近几十年来,为了避免不可再生能源如煤、石油、天然气等资源的枯竭,可再生新能源如风能、太阳能、潮汐能、锂离子电池等清洁能源得到了广泛的研究。其中由于锂离子电池具有能量密度高、无记忆效应、自放电小、应用灵活等优点得到了广泛的研究并成功地取得了商业化应用。但是由于地球上锂储存量较小且分布不均匀,随着锂离子电池的广泛应用,锂源的需求不断增加,使得锂离子电池成本持续升高,这难以满足要求价格低廉的智能电网以及可再生能源大规模化学能转换电能的使用需求。与锂元素同一主族的钠元素与锂元素具有相似的物理化学性质,并且相对于锂元素而言,钠元素在地球上的储存量非常丰富而且分布广泛,因而相比于锂离子电池体系而言,钠离子电池体系将具有更低的生产成本。因此,发展针对大规模化学能转换电能应用的钠离子电池技术具有重要的战略意义。

3.过渡金属硫化物如二硫化钴由于其高的理论容量,成为钠离子电池负极材料的最佳候选者之一。但是现有技术中所制备的的二硫化钴钠离子电池负极材料,均呈现在脱/嵌钠离子的过程中会引起大的体积膨胀而使得它具有差的循环稳定性,同时二硫化钴低的电子导电率使得它在大电流充放电的情况下发生严重的极化现象,进而具有低的倍率性能等问题。这些问题严重阻碍了二硫化钴在钠离子电池领域的持续应用。因此现有技术中亟需一种能满足钠离子电池负极材料使用要求的二硫化钴材料。

技术实现要素:

4.本发明提供了一种二硫化钴/碳空心纳米花复合材料的制备方法,所制备的纳米级二硫化钴均匀的分散于碳空心纳米花骨架中。碳空心纳米花骨架不仅提高了二硫化钴的导电性,同时为二硫化钴在脱/嵌钠离子所引起的体积膨胀提供了所需的空间,进而有效地改善了二硫化钴的循环稳定性以及倍率性能。本发明采用如下技术方案。

5.本发明提供了一种二硫化钴/碳空心纳米花复合材料的制备方法,包括如下步骤:

6.(1)将正硅酸乙酯滴加到水和无水乙醇的混合溶液中,然后加入氨水搅拌,得到沉淀物,将沉淀物进行清洗、干燥得到二氧化硅纳米球;

7.(2)将步骤(1)得到的二氧化硅纳米球分散到去离子水中,然后加入尿素和钴盐进行搅拌获得混合溶液;

8.(3)将步骤(2)得到的混合溶液移入反应釜中进行水热反应,将所得沉淀物进行清洗、干燥获得具有核壳结构的硅酸钴盐/二氧化硅复合材料;

9.(4)将步骤(3)得到的具有核壳结构的硅酸钴盐/二氧化硅复合材料分散于去离子

水中,然后加入多巴胺和三羟甲基氨基甲烷进行搅拌,所得沉淀物进行清洗、干燥获得聚多巴胺包覆的硅酸钴盐/二氧化硅复合材料;

10.(5)将步骤(4)得到的聚多巴胺包覆的硅酸钴盐/二氧化硅复合材料放置于管式炉中在保护气氛下进行热处理得到钴前驱体/碳纳米花/二氧化硅复合材料;

11.(6)将步骤(5)得到的钴前驱体/碳纳米花/二氧化硅复合材料与升华硫混合放置管式炉中,在保护气氛下进行热处理获得二硫化钴/碳纳米花/二氧化硅复合材料;

12.(7)将步骤(6)得到的二硫化钴/碳纳米花/二氧化硅复合材料分散到氢氟酸水溶液中并搅拌,然后将沉淀物清洗、干燥处理获得二硫化钴/碳空心纳米花复合材料。

13.进一步的,步骤(1)中水与无水乙醇的体积比为1:8

‑

1:4,优选为1:7.5

‑

1:4.5。

14.进一步的,步骤(3)中水热反应的温度为80

‑

160℃,优选为90

‑

140℃。在此温度下可以保证尿素水解产生羟基基团,羟基基团使得二氧化硅表面不断的被羟基化形成硅酸根离子,硅酸根离子与钴盐中的钴离子结合形成硅酸钴纳米片并吸附于二氧化硅表面,最终形成核壳结构的硅酸钴/二氧化硅复合材料。

15.进一步的,步骤(4)中多巴胺与三羟甲基氨基甲烷的摩尔比为0.6

‑

2:0.8

‑

6。此摩尔比的范围下可以保证多巴胺的聚合反应更完全。

16.进一步的,步骤(5)中的热处理温度为500℃

‑

800℃,优选为550

‑

780℃。此温度下可有效保证聚多巴胺完全碳化包覆在硅酸钴表面,且生成碳纳米花可以将硅酸钴盐部分还原得到钴前驱体。

17.具体的,步骤(5)中的保护气氛可以为氮气、氩气中的一种。

18.具体的,步骤(6)中钴前驱体/碳纳米花/二氧化硅复合材料与升华硫的质量比为1:5。

19.进一步的,步骤(6)中热处理温度为500℃

‑

700℃,优选为550℃

‑

700℃。控制热处理的温度以及钴前驱体/碳纳米花/二氧化硅复合材料与升华硫的质量比可以保证钴前驱体转换为二硫化钴。

20.具体的,步骤(6)中的保护气氛可以为氮气、氩气中的一种。

21.进一步的,步骤(7)中氢氟酸水溶液的质量分数为5

‑

15%,优选为8

‑

13%。本发明中所限定的氢氟酸的质量分数,可以使二氧化硅与氢氟酸充分反应,使二硫化钴/碳空心纳米花复合材料中没有二氧化硅的残留。

22.具体的,钴盐为硝酸钴、氯化钴、硫酸钴中的一种。

23.优选的,钴盐与多巴胺的摩尔比为1

‑

5:0.6

‑

2,优选为1.5

‑

4.5:0.8

‑

1.7。限定钴盐与多巴胺的摩尔比主要为了控制所制备的二硫化钴与碳纳米花的质量比,使所制备的二硫化钴/碳纳米花复合材料既能保留碳空心纳米花导电骨架的完整性又能保证二硫化钴活性位点在脱嵌钠过程中所需的体积缓冲空间,也同时保留了复合材料整体的钠离子储存性能。

24.具体的,尿素与钴盐的摩尔比为30:1

‑

5,优选为30:1.5

‑

4.5。

25.具体的,二氧化硅与钴盐的摩尔比为6:1

‑

5,优选为6:1.5

‑

4.5。

26.本发明所制备的二硫化钴/碳空心纳米花复合材料,包括碳空心纳米花以及分散于碳空心纳米花表面的二硫化钴,碳空心纳米花是由碳纳米片所组成的空心纳米球,二硫化钴的颗粒尺寸为8

‑

20nm。纳米级的二硫化钴在充放电过程中承担主要的电化学储钠作

用。碳空心纳米花在充放电过程中主要承担增加负荷材料的导电性以及缓解活性材料所引起的体积膨胀的作用。

27.进一步的,碳空心纳米花的粒径为300

‑

600nm,优选为350

‑

500nm。碳空心纳米花的粒径既能保证碳纳米片能够承受二硫化钴活性位点在脱嵌钠过程中由于体积膨胀所引起的应力,进而保持复合材料整体的结构稳定性,也同时维持了钠离子电池的循环性能。

28.进一步的,碳纳米片的厚度为15

‑

30nm,优选为18

‑

25nm。此厚度的碳纳米片既能保证钴前驱体能够原位的在碳纳米片表面析出,同时也最小程度的减小钴前驱体的粒径,进而减小二硫化钴的粒径,缩短了电子和钠离子扩散途径,从而改善钠离子电池的倍率性能。

29.进一步的,碳空心纳米花球壳的厚度为80

‑

180nm,优选为100

‑

150nm。碳空心纳米花球壳的厚度既能维持复合材料整体的结构稳定性,同时也改善了复合材料的比表面积,增大复合材料与电解液的接触面积,进而改善钠离子电池的倍率性能。

30.本发明将所制备的二硫化钴/碳空心纳米花复合材料制备了钠离子电池负极材料。制备方法如下:

31.将二硫化钴/碳空心纳米花复合材料(活性物质)、乙炔黑(导电剂)、羧甲基纤维素钠(粘结剂)按质量比为8:1:1添加到去离子水中搅拌均匀后,涂覆于25微米厚的铜箔上,然后将该铜箔放置到80℃的真空干燥箱中干燥12小时取出,用裁片机将铜箔裁成直径为16毫米的圆片即为负极极片。

32.与现有技术相比,本发明达到如下有益效果:

33.(1)本发明利用模板法使硅酸钴盐纳米片原位生长在二氧化硅球的表面,合成出形貌以及尺寸均匀的具有核壳结构的硅酸钴盐与二氧化硅复合材料,然后将聚多巴胺包覆在硅酸钴盐表面,在后期热处理过程中,聚多巴胺碳化生成的碳吸附在硅酸钴盐纳米片表面,碳整体上形成碳纳米花状,硅酸钴盐被碳还原得到的钴前驱体原位生长在碳纳米花之上,钴前驱体在升华硫作用下生成纳米级二硫化钴。本发明中提供的二硫化钴/碳纳米花复合材料的制备方法,可使生成的纳米级二硫化钴高度均匀的分散在碳纳米花中,有效的避免了热处理所引起的颗粒团聚问题,此外由于二氧化硅核的移除,能够赋予复合材料具有大的比表面积,增加活性材料与电解液的有效接触,同时提供大量的空间用来缓解在充放电的过程中活性材料的体积变化,改善了电极材料的电化学稳定性。本发明制备的二硫化钴/碳空心纳米花复合材料在作为钠离子电池负极材料使用时,在充放电电流密度为0.2a/g时,循环100圈后容量保持在680mah/g;

34.(2)本发明制备出的二硫化钴/碳空心纳米花复合材料,其中由于二硫化钴活性颗粒尺寸超小,极大的增加了赝电容钠离子储存,作为钠离子电池负极材料时表现出优异的倍率性能,在充放电电流增加到5a/g时,仍然保持420mah/g高的容量。

附图说明

35.为了更清楚的说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单的介绍,显而易见的,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其它附图。

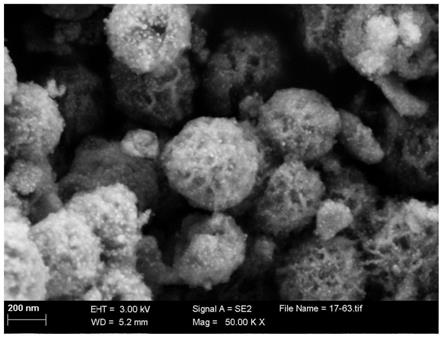

36.图1为本发明实施例1中制备的具有核壳结构的硅酸钴盐与二氧化硅复合材料的

扫描电镜图;

37.图2为本发明实施例2中制备的二硫化钴/碳空心纳米花复合材料的xrd图谱;

38.图3为本发明实施例3中制备的二硫化钴/碳空心纳米花复合材料的扫描电镜图;

39.图4为本发明实施例3中制备的二硫化钴/碳空心纳米花复合材料的透射电镜图;

40.图5为本发明实施例4中制备的二硫化钴/碳空心纳米花复合材料的电化学循环寿命测试图;

41.图6为本发明实施例4中制备的二硫化钴/碳空心纳米花复合材料的电化学倍率性能测试图。

具体实施方式

42.下面将结合本发明中的附图,对本发明实施例中的技术方案进行清楚、完整的描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通的技术人员在没有做出创造性劳动的前提下所获得的所有其它实施例,都属于本发明的保护范围。

43.实施例1

‑

6中所涉及到的药品厂家、纯度如下:正硅酸乙酯(aladdin,99.99%)、无水乙醇(大连金科化学试剂,99.7%)、氨水(aladdin,25

‑

28%)、尿素(中国国药,99.5%)、硝酸钴(aladdin,99%)、氯化钴(aladdin,99.99%)、硫酸钴(aladdin,99%)、多巴胺(麦克林试剂,98%)、三羟甲基氨基甲烷(麦克林试剂,99%),氢氟酸(aladdin,40%)。

44.实施例1

45.(1)将0.4毫升正硅酸乙酯滴加到10毫升水和70毫升无水乙醇混合溶液中,然后加入6毫升氨水溶液搅拌2小时,所得沉淀物进行离心、洗涤、干燥处理获得尺寸均匀的二氧化硅纳米球;

46.(2)将步骤(1)制备的0.4克二氧化硅纳米球超声分散到60毫升去离子水中,然后加入2克尿素和0.002mol硝酸钴进行搅拌获得混合溶液;

47.(3)将步骤(2)获得的混合溶液移入反应釜中,然后将反应釜放置于干燥箱中进行100℃水热,所得沉淀物进行离心、洗涤、干燥处理获得具有核壳结构的硅酸钴盐/二氧化硅复合材料;

48.(4)将步骤(3)获得的0.4克具有核壳结构的硅酸钴盐/二氧化硅复合材料分散于300毫升的去离子水中,然后加入0.001mol多巴胺和0.002mol三羟甲基氨基甲烷进行搅拌处理,所得沉淀物进行离心、洗涤、干燥处理获得聚多巴胺包覆的硅酸钴盐/二氧化硅复合材料;

49.(5)将步骤(4)获得的聚多巴胺包覆的硅酸钴盐/二氧化硅复合材料放置管式炉中,在氮气氛围下进行600℃热处理获得钴前驱体/碳纳米花/二氧化硅复合材料;

50.(6)将步骤(5)获得的钴前驱体/碳纳米花/二氧化硅复合材料与升华硫按质量比为1:5混合放置管式炉中,在氮气氛围下进行550℃热处理获得二硫化钴/碳纳米花/二氧化硅的复合材料;

51.(7)将步骤(6)获得的二硫化钴/纳米花/二氧化硅复合材料分散到质量分数为10%的氢氟酸水溶液中搅拌,所得沉淀物进行离心、洗涤、干燥处理获得二硫化钴/碳空心纳米花复合材料。

52.实施例2

53.(1)将0.4毫升正硅酸乙酯滴加到10毫升水和70毫升无水乙醇混合溶液中,然后加入6毫升氨水溶液搅拌2小时,所得沉淀物进行离心、洗涤、干燥处理获得尺寸均匀的二氧化硅纳米球;

54.(2)将步骤(1)制备的0.4克二氧化硅纳米球超声分散到60毫升去离子水中,然后加入2克尿素和0.002mol氯化钴进行搅拌获得混合溶液;

55.(3)将步骤(2)获得的混合溶液移入反应釜中,然后将反应釜放置于干燥箱中进行90℃水热,所得沉淀物进行离心、洗涤、干燥处理获得具有核壳结构的硅酸钴盐/二氧化硅复合材料;

56.(4)将步骤(3)获得的0.4克具有核壳结构的硅酸钴盐/二氧化硅复合材料分散于300毫升的去离子水中,然后加入0.0016mol多巴胺和0.003mol三羟甲基氨基甲烷进行搅拌处理,所得沉淀物进行离心、洗涤、干燥处理获得聚多巴胺包覆的硅酸钴盐/二氧化硅复合材料;

57.(5)将步骤(4)获得的聚多巴胺包覆的硅酸钴盐/二氧化硅复合材料放置管式炉中,在氮气氛围下进行700℃热处理获得钴前驱体/碳纳米花/二氧化硅复合的材料;.

58.(6)将步骤(5)获得的钴前驱体/碳纳米花/二氧化硅复合材料与升华硫按质量比为1:5混合放置管式炉中,在氮气氛围下进行500℃热处理获得二硫化钴/碳纳米花/二氧化硅复合材料;

59.(7)将步骤(6)获得的二硫化钴/碳纳米花/二氧化硅复合材料分散到质量分数为8%的氢氟酸水溶液中搅拌,所得沉淀物进行离心、洗涤、干燥处理获得二硫化钴/碳空心纳米花复合材料。

60.实施例3

61.(1)将0.4毫升正硅酸乙酯滴加到10毫升水和70毫升无水乙醇混合溶液中,然后加入6毫升氨水溶液搅拌2小时,所得沉淀物进行离心、洗涤、干燥处理获得尺寸均匀的二氧化硅纳米球;

62.(2)将步骤(1)制备的0.4克二氧化硅纳米球超声分散到60毫升去离子水中,然后加入2克尿素和0.0025mol硝酸钴进行搅拌获得混合溶液;

63.(3)将步骤(2)获得的混合溶液移入反应釜中,然后将反应釜放置于干燥箱中进行90℃水热,所得沉淀物进行离心、洗涤、干燥处理获得具有核壳结构的硅酸钴盐/二氧化硅复合材料;

64.(4)将步骤(3)获得的0.4克具有核壳结构的硅酸钴盐/二氧化硅复合材料分散于300毫升的去离子水中,然后加入0.0015mol多巴胺和0.0025mol三羟甲基氨基甲烷进行搅拌处理,所得沉淀物进行离心、洗涤、干燥处理获得聚多巴胺包覆的硅酸钴盐/二氧化硅复合材料;

65.(5)将步骤(4)获得的聚多巴胺包覆的硅酸钴盐/二氧化硅复合材料放置管式炉中,在氮气氛围下进行550℃热处理获得钴前驱体/碳纳米花/二氧化硅复合材料;

66.(6)将步骤(5)获得的钴前驱体/碳纳米花/二氧化硅复合材料与升华硫按质量比为1:5混合放置管式炉中,在氮气氛围下进行600℃热处理获得二硫化钴/碳纳米花/二氧化硅复合材料;

67.(7)将步骤(6)获得的二硫化钴/碳纳米花/二氧化硅复合材料分散到质量分数为10%的氢氟酸水溶液中搅拌,所得沉淀物进行离心、洗涤、干燥处理获得二硫化钴/碳空心纳米花复合材料。

68.实施例4

69.(1)将0.4毫升正硅酸乙酯滴加到15毫升水和60毫升无水乙醇混合溶液中,然后加入6毫升氨水溶液搅拌2小时,所得沉淀物进行离心、洗涤、干燥处理获得尺寸均匀的二氧化硅纳米球;

70.(2)将步骤(1)制备的0.4克二氧化硅纳米球超声分散到60毫升去离子水中,然后加入2克尿素和0.003mol硫酸钴进行搅拌获得混合溶液;

71.(3)将步骤(2)获得的混合溶液移入反应釜中,然后将反应釜放置于干燥箱中进行110℃水热,所得沉淀物进行离心、洗涤、干燥处理获得具有核壳结构的硅酸钴盐/二氧化硅复合材料;

72.(4)将步骤(3)获得的0.4克具有核壳结构的硅酸钴盐/二氧化硅复合材料分散于300毫升的去离子水中,然后加入0.001mol多巴胺和0.0045mol三羟甲基氨基甲烷进行搅拌处理,所得沉淀物进行离心、洗涤、干燥处理获得聚多巴胺包覆的硅酸钴盐/二氧化硅复合材料;

73.(5)将步骤(4)获得的聚多巴胺包覆的硅酸钴盐/二氧化硅复合材料放置管式炉中,在氮气氛围下进行750℃热处理获得钴前驱体/碳纳米花/二氧化硅复合材料;

74.(6)将步骤(5)获得的钴前驱体/碳纳米花/二氧化硅复合材料与升华硫按质量比为1:5混合放置管式炉中,在氮气氛围下进行700℃热处理获得二硫化钴/碳纳米花/二氧化硅复合的材料;

75.(7)将步骤(6)获得的二硫化钴/碳纳米花/二氧化硅复合的材料分散到质量分数为12%的氢氟酸水溶液中搅拌,所得沉淀物进行离心、洗涤、干燥处理获得二硫化钴/碳空心纳米花复合材料。

76.实施例5

77.(1)将0.4毫升正硅酸乙酯滴加到10毫升水和65毫升无水乙醇混合溶液中,然后加入6毫升氨水溶液搅拌2小时,所得沉淀物进行离心、洗涤、干燥处理获得尺寸均匀的二氧化硅纳米球;

78.(2)将步骤(1)制备的0.4克二氧化硅纳米球超声分散到60毫升去离子水中,然后加入2克尿素和0.003mol硝酸钴进行搅拌获得混合溶液;

79.(3)将步骤(2)获得的混合溶液移入反应釜中,然后将反应釜放置于干燥箱中进行130℃水热,所得沉淀物进行离心、洗涤、干燥处理获得具有核壳结构的硅酸钴盐/二氧化硅复合材料;

80.(4)将步骤(3)获得的0.4克具有核壳结构的硅酸钴盐/二氧化硅复合材料分散于300毫升的去离子水中,然后加入0.0015mol多巴胺和0.0035mol三羟甲基氨基甲烷进行搅拌处理,所得沉淀物进行离心、洗涤、干燥处理获得聚多巴胺包覆的硅酸钴盐/二氧化硅复合材料;

81.(5)将步骤(4)获得的聚多巴胺包覆的硅酸钴盐/二氧化硅复合材料放置管式炉中,在氮气氛围下进行650℃热处理获得核壳结构的钴前驱体/碳纳米花/二氧化硅复合材

料;

82.(6)将步骤(5)获得的钴前驱体/碳纳米花/二氧化硅复合材料与升华硫按质量比为1:5混合放置管式炉中,在氮气氛围下进行580℃热处理获得二硫化钴/碳纳米花/二氧化硅复合的材料;

83.(7)将步骤(6)获得的二硫化钴/碳纳米花/二氧化硅复合的材料分散到质量分数为10%的氢氟酸水溶液中搅拌,所得沉淀物进行离心、洗涤、干燥处理获得二硫化钴/碳空心纳米花复合材料。

84.实施例6

85.(1)将0.4毫升正硅酸乙酯滴加到15毫升水和75毫升无水乙醇混合溶液中,然后加入6毫升氨水溶液搅拌2小时,所得沉淀物进行离心、洗涤、干燥处理获得尺寸均匀的二氧化硅纳米球;

86.(2)将步骤(1)制备的0.4克二氧化硅纳米球超声分散到60毫升去离子水中,然后加入2克尿素和0.002mol氯化钴进行搅拌获得混合溶液;

87.(3)将步骤(2)获得的混合溶液移入反应釜中,然后将反应釜放置于干燥箱中进行120℃水热,所得沉淀物进行离心、洗涤、干燥处理获得具有核壳结构的硅酸钴盐/二氧化硅复合材料;

88.(4)将步骤(3)获得的0.4克具有核壳结构的硅酸钴盐/二氧化硅复合材料分散于300毫升的去离子水中,然后加入0.0016mol多巴胺和0.0045mol三羟甲基氨基甲烷进行搅拌处理,所得沉淀物进行离心、洗涤、干燥处理获得聚多巴胺包覆的硅酸钴盐/二氧化硅复合材料;

89.(5)将步骤(4)获得的聚多巴胺包覆的硅酸钴盐/二氧化硅复合材料放置管式炉中,在氮气氛围下进行700℃热处理获得钴前驱体/碳纳米花/二氧化硅复合材料;

90.(6)将步骤(5)获得的钴前驱体/碳纳米花/二氧化硅复合的材料与升华硫按质量比为1:5混合放置管式炉中,在氮气氛围下进行650℃热处理获得二硫化钴/碳纳米花/二氧化硅复合材料;

91.(7)将步骤(6)获得的二硫化钴/碳纳米花/二氧化硅复合材料分散到质量分数为10%的氢氟酸水溶液中搅拌,所得沉淀物进行离心、洗涤、干燥处理获得二硫化钴/碳空心纳米花复合材料;

92.将实施例1中步骤(3)制备的具有核壳结构的硅酸钴盐与二氧化硅复合材料利用扫描电镜进行表征;将实施例2中制备的二硫化钴/碳空心纳米花复合材料进行x射线衍射分析;将实施例3中制备的二硫化钴/碳空心纳米花复合材料利用扫描电镜以及透射电镜进行表征。对实施例4中制备的二硫化钴/碳空心纳米花复合材料组装成电池,测试电池的电化学循环寿命以及倍率性能。在组装电池的过程中将二硫化钴/碳空心纳米花复合材料(活性物质)、乙炔黑(导电剂)、羧甲基纤维素钠(粘结剂)按质量比为8:1:1添加到去离子水中搅拌均匀后,涂覆于25微米厚的铜箔上,然后将该铜箔放置到80℃的真空干燥箱中干燥12小时出取出,用裁片机将铜箔裁成直径为16毫米的圆片即为负极极片。将负极极片直接与金属钠做对电极装配成扣式电池测量其电化学性能,其中电解液为naclo4/dec:ec(1:1,体积比)。电化学充放电测试电压范围为0.01

‑

3v。

93.由图1可知,本发明是实施例1中制备的硅酸钴盐/二氧化硅复合材料外观呈纳米

片组装的球形,由破裂的球型复合材料可知,复合材料的内部为球核,可见本发明实施例1中步骤(3)制备的硅酸钴盐/二氧化硅复合材料为由纳米片组装的硅酸钴盐球壳和二氧化硅核所组成的核壳结构纳米球。由纳米片组装的硅酸钴盐球壳和二氧化硅核所组成的核壳结构纳米球作为模板剂,使得步骤(4)—(5)中多巴胺包覆在硅酸钴盐球壳表面并碳化后吸附在模板剂表面形成碳纳米花。由图2可知,本发明实施例2中所制备的二硫化钴和碳复合材料的xrd图谱与二硫化钴的标准pdf卡片(jcpdf no.41

‑

1471)相符合,由于碳材料的结晶程度较低,碳材料的xrd衍射峰相对于二硫化钴来说较弱,所以在二硫化钴和碳复合材料的xrd衍射图谱中观察不到碳的衍射峰,图2中的xrd图谱可以证明本发明中成功合成了二硫化钴/碳纳米花复合材料。由图3可知,本发明中所制备的二硫化钴/碳复合材料整体为纳米花球上均匀分布的颗粒状物质,其中纳米花为碳纳米花,颗粒二硫化钴,由图3中破裂的球可知碳纳米花球内部为空心的,可见本发明成功的合成了二硫化钴/空心碳纳米花结构的复合材料。由图4可知,本发明所制备的碳空心纳米花表面所分布的二硫化钴的粒径大约为20nm。由图5可知,本发明实施例4所得的钠离子负极材料表现出稳定的循环性能,循环100圈后容量保持在680mah/g。如图6可知,本发明所得的钠离子负极材料表现出优异的倍率性能,在充放电电流增加到5a/g时,仍然保持420mah/g高的容量。

94.综上所述,本发明提供了一种二硫化钴/碳纳米花复合材料的制备方法。所制备的二硫化钴/碳纳米花复合材料作为钠离子电池负极材料具有优异的循环稳定性和倍率性能。

95.以上借助具体实施例对本发明做了进一步描述,但是应该理解的是,这里具体的描述,不应理解为对本发明的实质和范围的限定,本领域内的普通技术人员在阅读本说明书后对上述实施例做出的各种修改,都属于本发明所保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1