实心电源插脚的制备方法与流程

1.本发明属于实心电源插脚相关的技术领域,特别是涉及一种实心电源插脚的制备方法。

背景技术:

2.应用于国标、美标、澳规及日规上的实心电源插脚,通常由实心柱状铜棒加工而成,具体将该实心柱状铜棒一端压制并形成导电插片部,将实心柱状铜棒的另一端以冲压打孔的方式加工形成铆压接线部,其中铆压接线部内开设有接线孔,使得电源导线能够插入至该铆压接线部的接线孔内,并通过对铆压接线部进行压线,将置于该接线孔内的电源导线压接在压扁的压铆接线部上,以此达到该实心电源插脚与电源导线之间的电连接。

3.由上可知,现有的实心电源插脚上接线孔具体以冲压打孔的方式制备得到,然而刀具在实心电源插脚上铆压接线部的端面进行打孔的过程中,刀具与实心电源插脚上铆压接线部容易发生移位,使得该实心电源插脚上最后成型的接线孔的圆心线相较于铆压接线部的中心线具有一定的偏差,从而使得实心电源插脚上铆压接线部上接线孔所在部位的壁厚厚度不均匀,严重地甚至会将铆压接线部打穿,这样用该铆压接线部与置于该铆压接线部上接线孔内的电源导线进行压合时,压接的铆压接线部与电源导线之间的铆压接合度不好,从而影响该实心电源插脚与电源导线之间的导电性能。

技术实现要素:

4.基于此,有必要针对现有技术中存在的技术问题,提供一种实心电源插脚的制备方法。

5.具体地,一种实心电源插脚的制备方法,包括以下步骤:

6.a、制备实心电源插脚预制件:提供一种实心电源插脚预制件,所述实心电源插脚预制件的一端压制形成导电插片部,另一端冲压打孔形成铆压接线部,其中铆压接线部内开设有接线孔;

7.b、挤压退火处理:将铆压接线部上接线孔所在的部位进行挤压退火,以使接线孔的圆心线与铆压接线部的中心线重合。

8.作为本发明的优选方案,所述铆压接线部上接线孔所在的部位的硬度,小于该铆压接线部上其它部位的硬度。

9.作为本发明的优选方案,步骤b的挤压退火处理为挤压缩孔处理,挤压缩孔处理:将铆压接线部上接线孔所在的部位进行挤压缩口,以使铆压接线部上接线孔的孔径缩小。

10.作为本发明的优选方案,步骤b的挤压缩孔处理,为将缩口工件以旋压的方式套入铆压接线部上接线孔所在的部位,以使铆压接线部上接线孔加工形成为缩口插线孔,其中缩口插线孔的孔径小于接线孔的孔径。

11.作为本发明的优选方案,所述铆压接线部上缩口插线孔所在部位的壁厚大于等于0.45毫米,小于等于0.75毫米;及,所述缩口插线孔的孔径大于等于 1.0毫米,小于2.3毫

米。

12.作为本发明的优选方案,步骤b的挤压缩孔处理中铆压接线部上缩口插线孔所在部位的外径,小于步骤a的制备实心电源插脚预制件中铆压接线部上接线孔所在部位的外径。

13.作为本发明的优选方案,所述实心电源插脚的制备方法还包括步骤c、尾部切平处理:将铆压接线部上缩口插线孔所在部位的尾部进行切平。

14.作为本发明的优选方案,所述实心电源插脚的制备方法还包括步骤d、变径扩孔处理:将铆压接线部上缩口插线孔的孔口边沿进行扩孔翻边,以使铆压接线部上缩口插线孔的孔口边沿外翻成喇叭状结构。

15.作为本发明的优选方案,步骤d的变径扩孔处理,为将贴置于铆压接线部上缩口插线孔的孔口内边沿的顶针以旋压的方式插入铆压接线部的接线孔内,以使铆压接线部上接线孔的孔口加工为喇叭状孔口。

16.作为本发明的优选方案,所述实心电源插脚预制件由实心柱状铜棒加工而成,其中步骤b的挤压缩孔处理中铆压接线部的外径小于实心柱状铜棒的外径。

17.由于上述技术方案的应用,本发明具有以下有益效果:

18.本发明所提供的实心电源插脚的制备方法,采用挤压退火处理的方式在将铆压接线部上接线孔所在的部位进行处理,使得该实心电源插脚中铆压接线部上接线孔所在的部位壁厚均匀,以此提高后续将该铆压接线部进行压线时,压扁的铆压接线部与电源之间的铆压接合度,进而具有确保该实心电源插脚与电源导线之间导电性能的作用;另外,对铆压接线部上接线孔所在的部位进行挤压退火处理,具有降低该铆压接线部上接线孔所在部位的硬度的作用,进而具有便于后续对该铆压接线部的铆压接线作业,防止铆压接线部在压线的过程中发生破裂。

附图说明

19.图1为本发明制备得到的实心电源插脚的结构示意图。

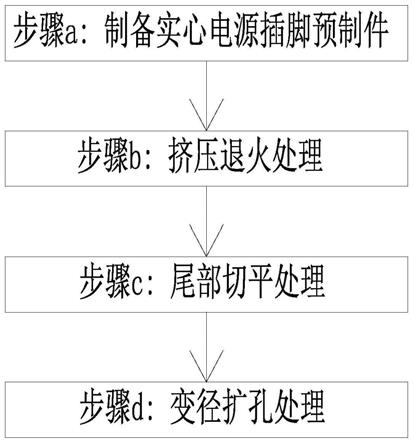

20.图2为本发明一实施方式所提供的实心电源插脚的制备方法的流程图。

21.图3为本发明制备得到的实心电源插脚与现有技术制备得到的实心电源插脚分别进行温升测试的测试结果。

22.图4为本发明制备得到的实心电源插脚与现有技术制备得到的实心电源插脚分别进行端子吊重测试的测试结果。

23.其中,11、导电插片部;12、铆压接线部;121、接线孔;122、喇叭状孔口;13、骨架连接部。

具体实施例

24.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

25.除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的

技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本发明。

26.请参阅图1、图2,本发明一实施方式所提供的实心电源插脚的制备方法,其特征在于,包括以下步骤:

27.a、制备实心电源插脚预制件:提供一种实心电源插脚预制件,所述实心电源插脚预制件的一端压制形成导电插片部11,另一端打孔形成铆压接线部12,其中铆压接线部12内开设有接线孔121;

28.b、挤压退火处理:将铆压接线部12上接线孔121所在的部位进行挤压退火,以使铆压接线部12上接线孔121的圆心线与铆压接线部12的中心线重合。

29.由上可知,本实施方式的实心电源插脚中铆压接线部12上接线孔121所在的部位进行挤压退火处理后,能够使得该实心电源插脚中铆压接线部12上接线孔121所在的部位壁厚均匀,以此提高后续将该铆压接线部12压合在置于该接线孔121内的电源导线(图未示)上时,压扁的铆压接线部12与电源导线之间的铆压接合度,进而具有确保该实心电源插脚与电源导线之间导电性能的作用。

30.其中,本实施方式的实心电源插脚中铆压接线部12上接线孔121所在的部位进行挤压退火处理后,可使铆压接线部12上接线孔121所在的部位的硬度降低,进而具有便于后续对该铆压接线部12压线作业,防止铆压接线部12在压合的过程中发生破裂。

31.具体地,本实施方式中步骤b的挤压退火处理为挤压缩孔处理,挤压缩孔处理:将铆压接线部12上接线孔121所在的部位进行挤压缩口,以使铆压接线部12上接线孔121的孔径缩小。使得该实心电源插脚上铆压接线部12能够制备得到孔径较小的接线孔121,解决了现有技术中无法在实心电源插脚预制件的铆压接线部12上以冲压打孔的方式加工得到孔径较小的接线孔121的技术问题。当然,需要说明的是,本实施方式对铆压接线部12上接线孔121所在的部位进行的挤压退火处理,不局限将该铆压接线部12上接线孔121进行挤压缩孔处理,对本领域技术人员来说,也可将该铆压接线部12上接线孔121所在的部位进行挤压扩孔,以使该铆压接线部12上接线孔121的孔径增大,在此就不展开阐述。

32.在本实施方式中,本实施方式的步骤b的挤压缩孔处理,为将缩口工件(图未示)以旋压的方式套入铆压接线部12上接线孔121所在的部位,以使铆压接线部12上接线孔121加工形成为缩口插线孔,其中缩口插线孔的孔径小于接线孔121的孔径。

33.具体地,本实施方式的铆压接线部12上缩口插线孔所在部位的壁厚大于等于0.45毫米,小于等于0.75毫米;及,本实施方式的缩口插线孔的孔径大于等于1.0毫米,小于2.3毫米,以解决现有技术中采用冲压打孔的方式无法在实心电源插脚上铆压接线部的端部上开设孔径小于2.3毫米的接线孔。

34.在本实施方式中,步骤b的挤压缩孔处理中铆压接线部12上缩口插线孔所在部位的外径,小于步骤a的制备实心电源插脚预制件中铆压接线部12上接线孔121所在部位的外径。也就是说,本实施方式采用挤压缩孔处理的方式对铆压接线部12进行加工,能够起到降低铆压接线部12外径的作用,使得实心电源插脚上位于导电插片部11与铆压接线部12之间的骨架连接部13与铆压接线部12之间形成有高度差,进而具有提高该实心电源插脚应用于插头支架上,该实心电源插脚上骨架连接部13与插头支架中塑料骨架之间的连接强度。

35.由上可知,本实施方式用挤压缩孔处理的方式对铆压接线部12上接线孔121 所在

的部位进行处理,并得到口径较小的缩口插线孔时,该铆压接线部12上缩口插线孔所在的部位的轴向长度,大于之前铆压接线部12上接线孔121所在的部位的长度,而由该实心电源插脚的制备方法制备得到的实心电源插脚的长度为固定值,为此,本实施方式的实心电源插脚的制备方法还需要将铆压接线部 12上缩口插线孔所在的部位的尾部进行切平,以得到符合长度要求的铆压接线部12的尺寸。

36.具体地,本实施方式的实心电源插脚的制备方法还包括步骤c、尾部切平处理:将铆压接线部12上缩口插线孔所在部位的尾部进行切平,以使铆压接线部 12上缩口插线孔所在部位的轴向长度,等于之间铆压接线部12上接线孔121所在部位的轴向长度。

37.作为本发明的优选方案,本实施方式的实心电源插脚的制备方法还包括步骤d、变径扩孔处理:将铆压接线部12上缩口插线孔的孔口边沿进行扩孔翻边,以使铆压接线部12上接线孔121的孔口边沿外翻成喇叭状结构,以用该铆压接线部12上喇叭状孔口进行导线,便于后续将电源导线插入至该铆压接线部12 的接线孔121的作用,同时也规避了现有在铆压接线部12上采用车削加工形成喇叭状孔口时所形成的割圈结构,具有防割线的作用。

38.可以理解,本实施方式的实心电源插脚在制备的过程中,可先将铆压接线部12进行挤压缩孔处理,以使铆压接线部12上接线孔121加工成孔径较小的缩口插线孔,然后将铆压接线部12上因挤压缩孔处理而增大的部分进行尾部切平处理,以得到满足长度要求的铆压接线部12,最后再将铆压接线部12上缩口插线孔的孔口边沿进行变径扩孔处理,以将铆压接线部12上缩口插线孔的孔口加工为喇叭状孔口。

39.具体地,本实施方式的步骤d的变径扩孔处理,为将贴置于铆压接线部12 上缩口插线孔开口内边沿的顶针(图未示)以旋压的方式插入铆压接线部12的接线孔121内,以使铆压接线部12上接线孔121的孔口加工为喇叭状孔口122。

40.另外,需要说明的是,本实施方式的实心电源插脚预制件由实心柱状铜棒加工而成,其中步骤b的挤压缩孔处理中的铆压接线部12的外径小于实心柱状铜棒的外径。

41.可以理解,对本领域技术人员来说,对压扁的铆压接线部与电源导线之间的铆压接合度,通常选择温升测试及端子吊重测试来论证。为此,选取经由本发明请求保护的制备方法(新工艺)制备得到的实心电源插脚与电源导线相连接的结构,及由原工艺制备得到的实心电源插脚与电源导线连接的结构为两组样品分别进行温升测试及端子吊重测试。

42.一、温升测试所采用的检测设备为数据采集仪和负载试验机,在温升不超过45的基础上,对两组样品分别进行250v电压及10a电流的条件下通电1h,然后测得的两组样品的最高温度最低温度,具体如附图3所示。

43.二、端子吊重测试所采用的测试设备为吊重测试机,在拉断力达21lb以上的基础上,对两组样品脱离所需作用的作用力,具体结果如附图4所示。

44.由上述测试结果可知,由本发明的实心电源插脚的制备方法制备得到的实现电源插脚的温升测试方面及吊重测试方面均显著优异于原工艺方法制备的电源插脚。

45.以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

46.以上所述实施例仅表达了本发明的几种实施例,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,

在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1